机器视觉在商用车产线的应用与研究

郭磊

(中国重型汽车集团有限公司,济南 250000)

0 引言

商用车制造是我国工业生产中十分重要的组成部分,在交通运输、冶金矿产、基建建设等领域都发挥着重要的作用,同时在我国装备制造业中占据重要地位。现今对重型汽车制造自动化要求的提高,尤其是在冲焊涂总四大工艺方面,引导重卡制造向着智能化、数字化和高质量方向发展。

近年来,得益于汽车“新四化”和高新技术的蓬勃发展,中国重汽在产线自动化方面也做出了一定的成绩和突破。但现有的装配及检测手段仍处于发展阶段,对于新时期工业4.0 标准,以及我国智能制造2025 的规范要求相差甚远,亟待去提高和改善生产车间的智能化水平和检测效率。

为此,本文以机器视觉为突破点,详细阐述视觉技术在商用车制造,尤其是在中国重汽智能化道路上的应用与实践。笔者结合车间实际需求和行业发展趋势,制定商用车制造中机器视觉发展蓝图,以此来有效指导新时代商用车制造产线的发展与规划,进一步增强我国商用车制造的国际竞争力,助力中国实现2025 智能制造。

1 机器视觉在商用车中的应用

目前,机器视觉已被广泛应用于乘用车产线,而在商用车领域的应用则刚刚大规模应用,其主要集中于发动机、变速器和车桥等总成车间,而整车产线由于其生产的复杂性和多样性,进展缓慢。在机器视觉的垂直细分领域,主要集中于视觉检测及视觉定位引导方面,2D 视觉也逐步往3D 视觉拓展,3D 视觉的广泛应用将成为行业的发展趋势。本章将从机器视觉的应用价值、细分领域及技术发展3 个方面进行详细阐述,为商用车后续的智能化发展提供意见。

1.1 机器视觉应用价值

机器视觉不仅可以作为产线提升及智能化道路的实施途径,还可以在企业生产的成本、质量及物流体系中发挥重要的作用及价值。其在重型汽车的应用价值主要有以下几点。

(1)智能化价值:提升产线自动化,降低重复繁重人工,助力重型汽车制造产业的技术路线升级,成为智能工厂重要的支柱性生产设备。

(2)成本及质量价值:机器视觉应用的加入可大幅降低对人力资源及工位器具的要求,同时提升生产柔性,帮助车企降低成本压力,提高整车质量。

(3)物流自动化:机器视觉引导的加入可降低对工位环境的要求,实现更简化的库位从而提升物流环节的人机工程与效率,同时也让工位的物流自动化更易达成。

(4)数据化需求:机器视觉应用过程中,数据化将为工厂质量体系监控、预维护等工作提供优质的数据流。

1.2 机器视觉细分领域剖析

机器视觉作为现代工厂的眼睛,在商用车制造中主要有以下2 点作用:一是引导机器人完成工件的精准装配;二是提升上下料装配及整车生产质量。以下将结合视觉技术与商用车工艺特点,从视觉引导、视觉检测及扫码测量几个垂直细分领域对机器视觉在商用车制造中的应用进行剖析。

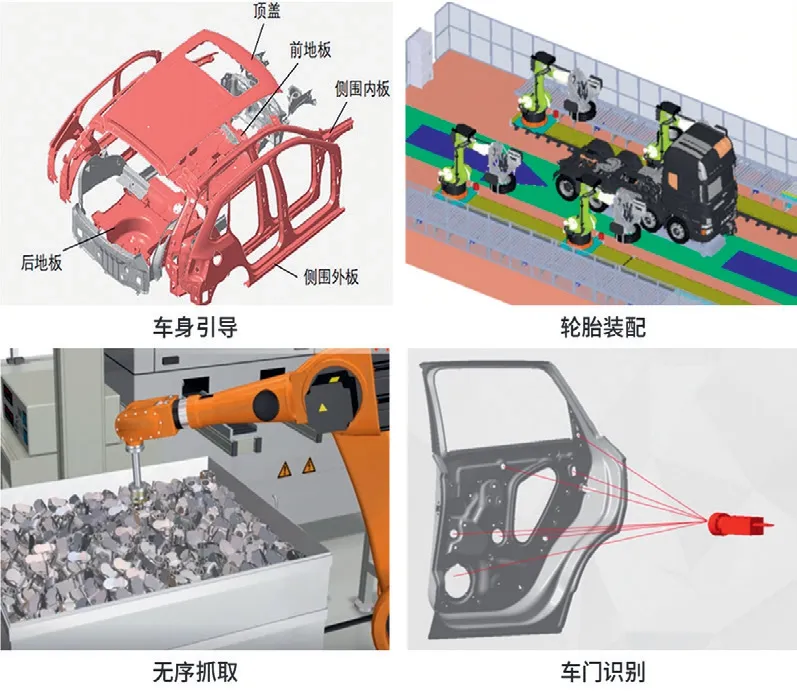

视觉引导主要通过拍照或测量,引导机器人准确到达下一步工艺所需的空间位置,以弥补工装器具定位或加工制造误差带来的实时位置变化量,实现工位的自动装配或定位。其典型应用如图1所示。

图1 视觉引导典型应用

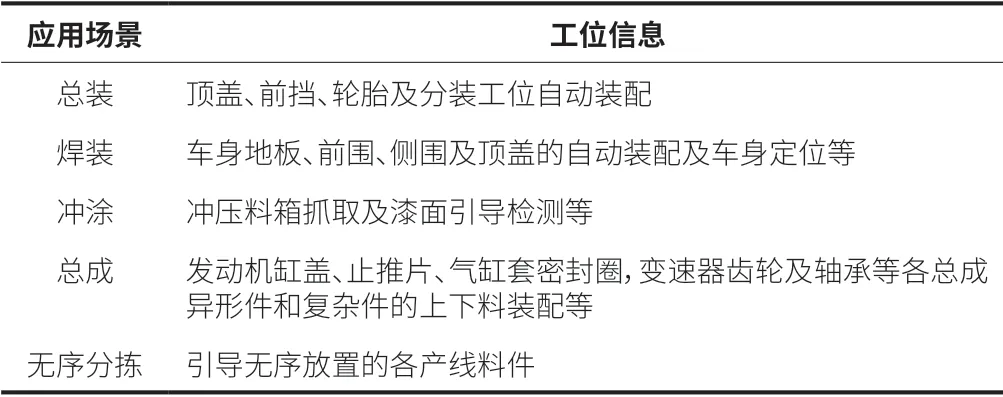

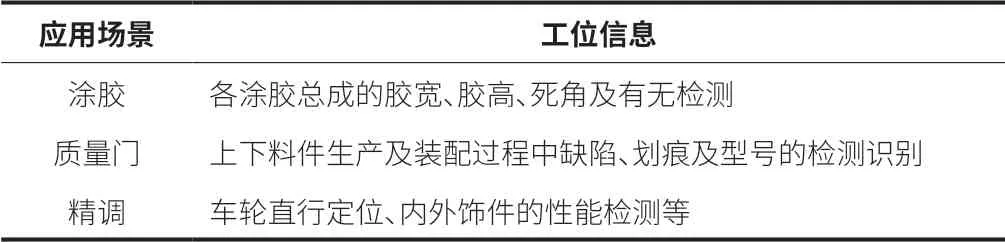

视觉引导的应用较为广泛,在商用车冲焊涂总及各总成生产过程中均有涉足,并以此为基础提升产线自动装配能力及智能化水平(表1)。

表1 视觉引导应用场景分析

视觉引导的主要特性有:①参与装配生产,需具备相机快速恢复、替换功能;②要求引导精度高,需与工位器具、机器人及AGV 紧密配合;③依赖工艺及料件形状特性来设计机器人抓取方式,从而设计整体视觉方案。

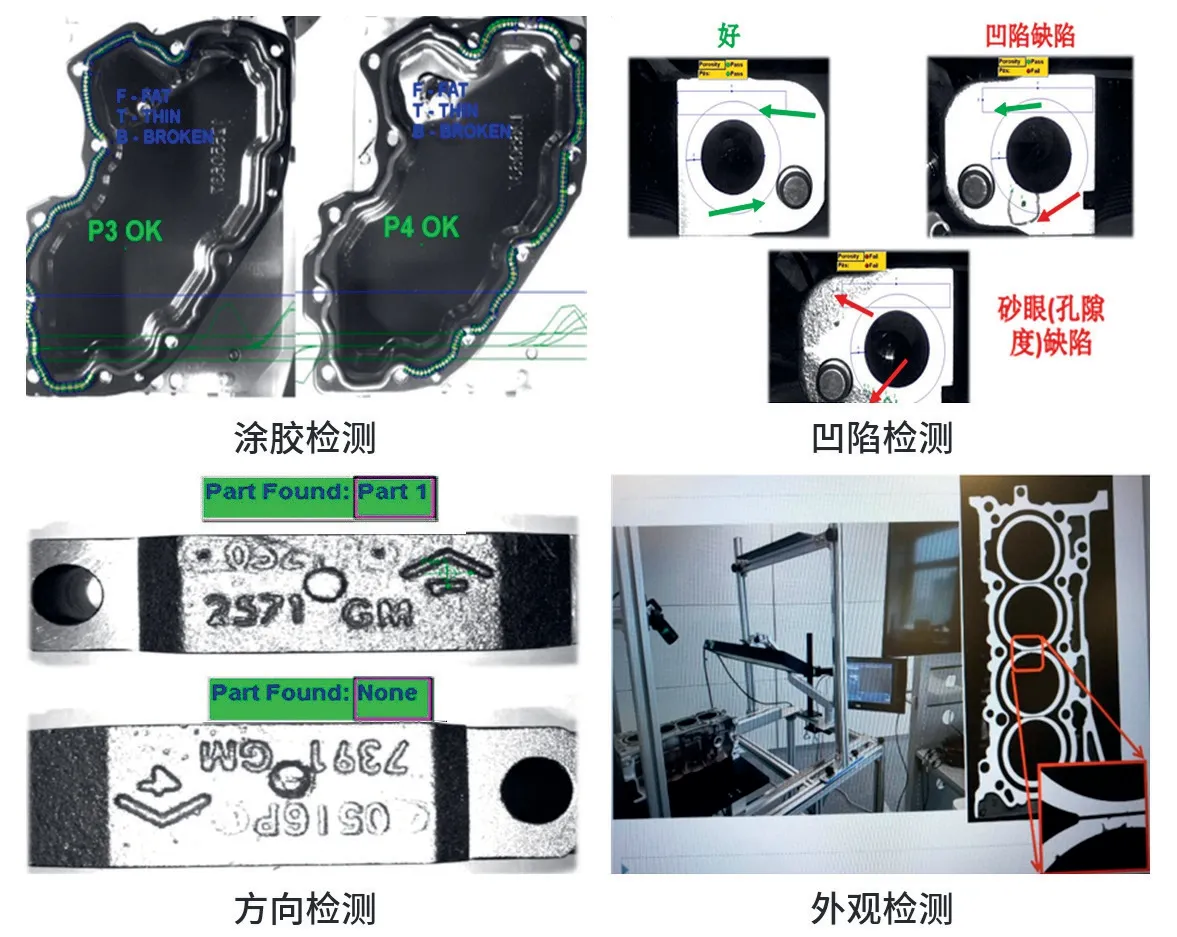

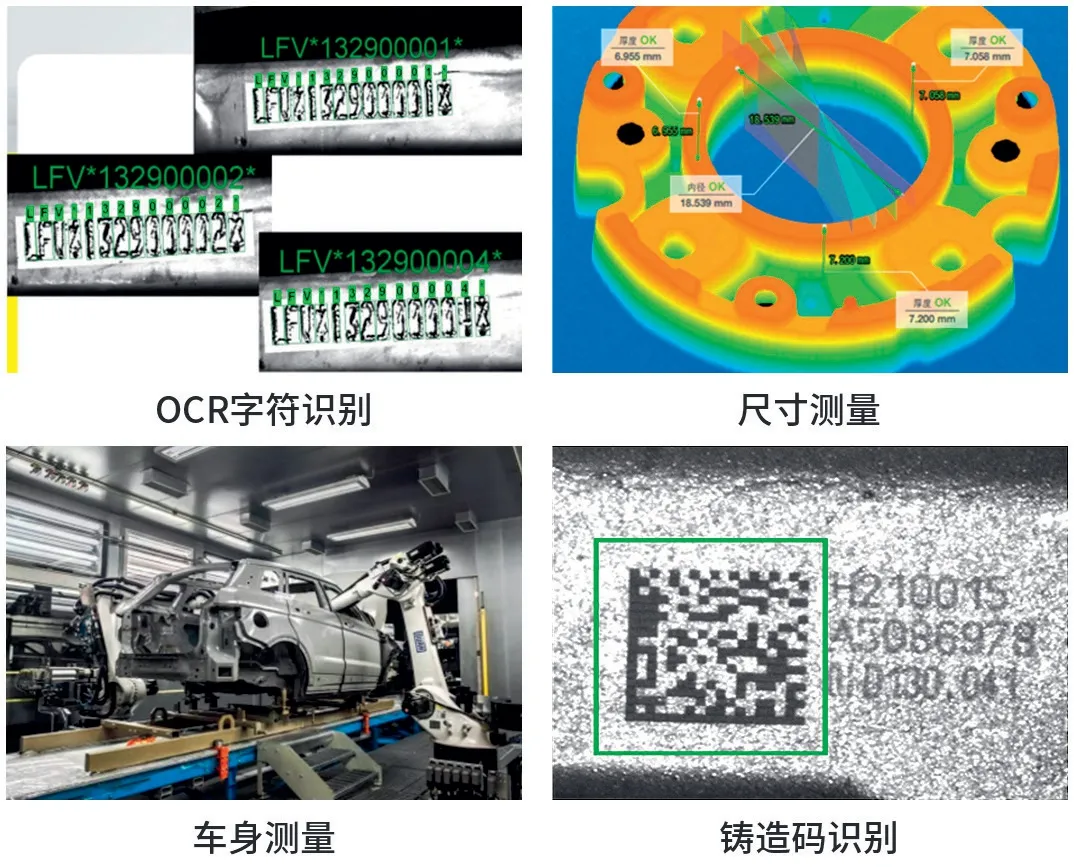

视觉检测指的是在固定工位环境或光照背景下,通过视觉算法对相机获取的工位图像进行轮廓、颜色和滤波等一系列特征分析,最终得出类别、缺陷或质量的检测结果,为质检及后续的工序提供协助。其典型应用如图2所示。

图2 视觉检测典型应用

视觉检测应用主要集中在涂胶检测、装配质量及整车精调3 个方面,以传统图像算法为基础,向柔性化和深度学习趋势发展(表2)。

表2 视觉检测应用场景分析

视觉检测的主要特性有:①不直接参与生产节拍;②主要以2D 视觉算法为主,根据场景个性化开发,关注质量问题。

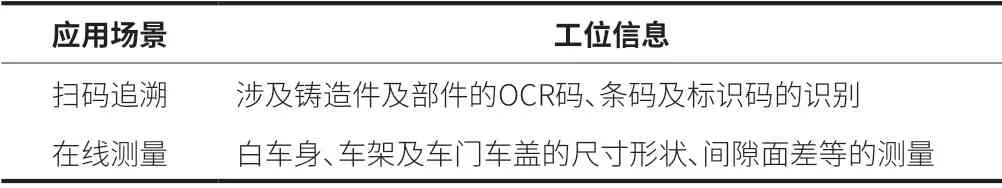

扫码追溯主要对各铸造件和部件的OCR 字符码、条码及直接部件标识码(DPM)进行扫描识别,以此来匹配物料信息,完善整车装配的可追溯体系。在线测量主要使用激光方式,快速、精准地对白车身或分总成等检测工位进行尺寸、形状或间隙面差的测量,实现对产品生产误差的测量。其具体应用场景如图3所示。

图3 扫码测量典型应用

扫码追溯的应用场景较为固定,且已在重型汽车制造业大规模应用。而随着企业对质量把控的重视,在线测量的应用也正在逐步推广(表3)。

表3 扫码测量应用场景分析

扫码测量的主要特性有:①扫码技术成熟,多样且广泛;②测量主要用于比对生产的一致性,对制造精度的提升,进一步提高整车质量。

1.3 机器视觉技术的发展

从机器视觉技术的发展来看,已经逐步从原有的3C 和物流行业向高端装备制造业沉淀,如轨道交通、智能汽车和航空等领域。与此同时,对机器视觉技术的适配性和算法精度也提出了更高的标准和要求,并从视觉算法、硬件及现场工艺3 个方面进行优化与发展。

传统的2D 视觉算法已趋于成熟,并向着如何提高产品装配及质量检测的柔性化、个性化方向发展。随着产线2D 自动化程度的饱和,3D 视觉算法、深度学习及无序分拣的需求被大规模激活与应用。特别是柔性化极高的商用车产线,在追求精准上下料的同时提升各产线的智能化水平。

作为获取图像的设备,相机硬件不仅是整个视觉系统的基础,更要适配于越来越复杂化的工业环境,解决如灰尘、温漂、振动及光照等背景条件。在此基础上,更要符合视野、精度和扫描时间等全方位、不同层级的检测需求。

现有的视觉引导主要以辅助机器人完成精准装配为主,而随着工位智能体系的构建,机器视觉在解放劳动力的同时,也在悄然地对工位本体发生变动。在下游,视觉算法越精密,对工位器具和零部件摆放的要求就越低,从而间接促进了工位器具的粗改造及物流成本的降低。在上游,以核心的视觉控制策略参与甚至控制机器人及AGV 的调度与运行,让整个自动工作站高效运转。

2 机器视觉发展蓝图

近年来,随着人工智能和新能源汽车的快速发展,越来越多的机器视觉技术在汽车领域被应用或开发。与成熟的乘用车工厂不同,商用车产线由于其装配的复杂性和产品特性,在视觉自动化的道路上还有很大的提升和实践空间。在此基于商用车现有产线特点,规划出视觉发展蓝图,为后续商用车智能化道路提供意见。

2.1 自身视觉能力规划

打造基于工艺研究及自动装配工位为主的智能制造实施路径,建设整车主机厂自身视觉验证及开发能力。在2D及3D的视觉引导、视觉检测领域进行实际项目研究,节约后续投资成本及风险。

2.2 总装工艺视觉提升

基于现有重型汽车自动化整体水准,进一步规划整车及总装车间的视觉自动工位提升工作,包括轮胎随动安装、涂胶质量检测、柔性装配追溯分拣以及分装装配自动化工作站等。

2.3 视觉标准库

基于现有产线视觉产品种类偏多,通信、精度及装配等没有统一验证和可衡量的自动化工作站体系。因此,需要规划制定车间统一的视觉标准库,为现有工位的维护及后续投资提供视觉基础,规避风险。

2.4 全生命周期视觉设计

以视觉为突破口,整合视觉上游(工位器具、工艺料件研发设计)和视觉下游(机器人装配、生产数据和质量体系),形成全生命周期的自动工位设计,让视觉真正受用于重型汽车产线的智能化发展。

3 结束语

本文主要分析了视觉在商用车领域的应用及发展前景,并根据重汽现有产线自动化程度规划视觉蓝图,为后续产线的自动化提升及改造奠定良好的基础。一方面,在视觉垂直细分领域,要结合各总成工艺进行剖析与研究,从工位的全生命周期角度探究视觉的潜能和发展;另一方面要建设商用车制造自身的视觉验证及开发能力,为重型汽车的智慧工厂建设做出贡献。