5G定制网在工业互联网中的应用

王强 胡军 王超

(1.中徽建技术有限公司 安徽合肥 230088;2.安徽电信规划设计有限责任公司 安徽合肥 230000)

1 网络是工业互联网的基础

网络是实现传统产业转型升级和数字经济腾飞壮大的新型基础设施。在工业环境下,通过全面连接人、机、料、法、环等核心要素,实现从设计、研发到生产、管理、服务的全生命周期、全产业链条、全价值体系连接[1-2]。

2 网络架构与场景需求

2.1 网络架构

依据应用部署场景的差异,工业互联网网络可以按照工厂内网、工厂外网和园区网络维度进一步划分,以此满足不同层级的企业生产、办公、安防、数据中心和云平台等设备连接和数据互通的需求。

为实现工业互联网完整的业务连通,实现全流程的工业业务能力,工厂内网与工厂外网之间需要进行有效衔接和融合,因此,需要在网络架构、运维管理等方面实现打通。在网络架构方面,具体部署架构应能保证工厂内网和外网之间的无缝连接,工厂内网应避免采用私有化的网络技术,应采用标准化、通用的协议汇聚生产网、办公网、传感网络等多个子网,降低数据流动的障碍,提升网络传输效率。同时,在保证数据顺利流通的前提下,需要考虑网络安全性,在内网和外网连接点布置必要的网络安全设备,实现客户敏感数据不出工厂,同时有效避免公众互联网中的各类恶意网络攻击。在运维管理方面,在保持现有生产业务稳定运行的前提下,工厂内网引入智能化的运维管理系统,实现对工厂内网多个子网的归一化管理,同时,与工厂内网现有生产管理系统实现连通,实现网络与生产联动[3]。对于跨地域的工厂的多个异地分支机构之间的互联,需要在整体层面实现对于工厂外网专线的统一有效管理。

2.2 场景需求

工厂内网中设备连接类型越来越多,设备连接量越来越大,逐步呈现出全连接的趋势,因此,网络部署朝着融合方案发展,最典型的是有线、无线融合的方案,如工业PON/工业以太网+5G+工业Wi-Fi。随着全连接的融合方案和越来越多的工业设备连接,工厂需要具有对设备、对网络和对业务的整体管控方案,短期内以各管控系统的不断成熟发展为主,将会向全连接、自服务能力不断发展,以满足工厂灵活调配网络适应业务的需求,以及智能化故障预测诊断及远程运维的需求[4-5]。

工业互联网的发展就是通过开放的网络,将企业工厂的设备、生产线、供应商、产品和客户等紧密地连接和融合起来,高效地共享和复用各种要素资源,从整体上提升工业生产的自动化、智能化水平,达到降本增效、延长产业链、推动转型发展的目的。从以上场景和需求来看,工厂外网短期内还是聚焦在企业专线上,但随着业务的发展和新技术的赋能,虚拟切片网络会在一定程度上替代原本的企业专线,还会存在根据业务需求来划分不同性能和保障能力的专网予以匹配。因此,在工厂外网的部署上,应更加关注云网融合发展,逐步实现网随云动、云随网生。

工业园区网络作为工业网络的一种典型部署形态,从承载的业务角度看,工业园区网络主要由工业生产网、企业信息网、园区公共服务网及云基础设施组成。由于工业园区内部存在生产网、办公网、安防网等多个子网,其网元类型、网元数量、网络能力、网络接口、承载的业务等关键指标存在较大差异,因此,需要引入各类所需的网络连接技术方案,实现对于园区内部所有网元和业务的统一融合承载。同时,在工业园区网络的设计和部署过程中,需要考虑整体网络的可扩展演进能力。

业界已经采用开放式或基于业务的架构及标准化的网络连接技术,尽量避免私有化的技术实现,以适应快速发展的工业业务对于网络基础架构的能力要求,同时,保护现有网络建设投资,控制园区网络系统完整生命周期的总体成本。针对新建的工业园区网络场景,需要对网络架构进行统一的规划,结合网络安全和网络管控的要求,可采用“一网到底”和“云网融合”的网络架构。针对已有工业园区网络改造场景,可采用新型网络替代/补充的方式,除了考虑网络安全和网络管控的要求以外,还需解决现存网络架构和网络性能不满足企业新业务发展的痛点问题,在改造过程中,考虑老设备的利旧及与多类型工业协议数据互通等问题,最终实现工业设备能互联和工业数据能互通的目标。

3 5G定制网方案

随着工业互联网业务场景的不断发展与成熟,对网络基础设施提出了更高的要求,也促进了工业互联网网络技术向融合化、无线化、智能化、归一化方向演进发展。传统的工业网络互联网仅用于商业信息交互,企业信息网络难以延伸到生产系统,大量的生产数据沉淀、消失在工业控制网络,“网络难互联、数据难互通”,整体割裂,能力单一,亟待升级。因此,5G定制网应运而生,5G定制网作为企业信息基础设施的深刻变革和全面升级,以5G网络为基础,对连接、计算和智能等全部数字化能力“融合定制”,满足不同层面的行业数字化转型过程中所需的低时延、安全隔离、云网融合等信息化基础设施需求[6]。

电信运营商在为行业提供上述5G 网络服务时的网络建设模式主要有3种:基于公网提供服务(公网);复用部分公网资源,并根据行业诉求将部分网络资源由行业用户独享(混合组网);采用行业专用频率,为行业建立与公网完全物理隔离的行业专网(专网)。

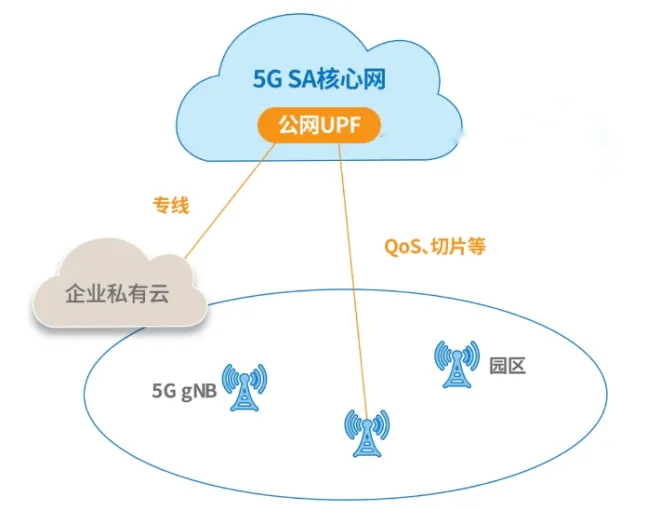

3.1 公网模式

基于5G 公网资源共享(见图1),面向广域优先型行业客户,通过QoS[7]、定制DNN 和切片等技术,为行业客户提供端到端差异化保障的网络连接、行业应用等服务。在该模式下,各种资源以软件形式展示,不仅建设周期大大缩减、成本大大降低,在服务范围和灵活性上也具有优势,适用于对大数据传输带宽及速度、数据的安全性保密性有很高要求的企业。

图1 公网模式组网架构

这种模式的典型应用场景有:(1)大面积移动场景,如移动警务、线路巡检、车联网等;(2)随需接入场景,如云游戏、云直播、云VR、云会议;(3)组网服务,如线路备份、跨域专网等。

3.2 混合组网模式

混合组网模式(见图2)的核心逻辑是将5G核心网的UPF功能模块从行业用户侧与MEC部署在一起,从而实现大量的运算在MEC得以实现,终端用户数据不发送到核心网,直接通过边缘UPF实现本地卸载,从而使数据安全性大大提高。同时,传输时延大大降低,端到端小于15ms,部分场景下更是小于10ms,这使得部分生产控制可以得到大幅优化。另外,由于MEC 和UPF 同时部署在园区内部,较为灵活的自服务如自主管理、自主配置成为可能,极大地提高了网络控制力。

图2 混合组网模式组网架构

这种模式的典型应用场景有工业视觉检测、工业数据采集、设备远程控制、移动诊疗车、机器人巡检等。

3.3 专网模式

这种模式面对的主要是大型企业,企业对核心业务有最高级别的安全隔离需求,又同时存在网络能力调用、网络及平台自管自维、业务规则制定等需求,具备一定的网络及平台管理能力。

该模式按需定制专用基站、专用频率或定制轻量级5GC等,为区域企业提供一张端到端网络资源独享、业务完全隔离、可高度自主运营的专用网络,同时,可以按需定制MEC、云、行业能力、行业应用、服务等关键组件。在该模式下,5G 网络性能得以全面展示,超低时延,超高可靠性,将辅助企业开展更为精细的生产控制和服务。

这种模式的典型应用场景有矿车无人驾驶、矿车井下采矿、港口吊机远控、港口自动集卡、电网差动保护等。

4 项目案例

4.1 项目背景

某矿业集团生产数字化的实现需要面临很多挑战。一是厂区中各产线检测系统可靠性低、时延大,生产制造效率受限,产能无法完全释放。二是数据安全要求高。作为制造企业,有大量核心数据中心和自主创新应用,数据安全是企业红线,网络的安全性存在很大挑战。三是人工质检效率低。外观检测、缺陷检测等没有完全实现自动化、智能化,人工检测成本高,易出现失误、漏检等风险。四是设备维护成本高。缺乏有效手段判断设备性能及对机器故障进行预判,需要大量人力和物力保障和维护。

而5G大宽带、低时延、广连接的特点与MEC 结合后更加契合生产数字化中对部署高效、安全的工业园区专网的需求,通过切片,将运营商网络与企业内网进行有效融合部署,提升网络使用效率,并将流量本地卸载,保护企业数据安全,护航企业生产数字化、智慧化转型。

本项目基于某矿业集团皮带智能化监测应用项目,采用“5G 定制网+MEC 边缘计算”提供应用部署环境,并与企业内网进行对接,实现智能监管,最终达到选煤车间作业安全、节能、降本、可靠、高效的目的。

4.2 建设方案

4.2.1 网络建设方案

本案例采用“混合组网”模式5G定制网建设方案。

为满足业务需求,在某矿选煤分公司部署UPF+MEC平台,UPF实现本地流量分流。(1)终端通过5G基站接入到网络中。(2)UPF+MEC 部署在基站BBU 和核心网之间,矿区内机房。(3)针对矿区终端的数据业务,数据不发送到核心网,直接通过UPF 的本地分流功能送到矿区的MEC。(4)防火墙复用,对接UPF 业务交换机和MEC 业务交换机,UPF和客户内网之间通过防火墙进行隔离,保证矿区数据的安全。

后续根据园区其他典型应用,UPF 及MEC 现有配置可进行平滑扩容。

4.2.2 皮带智能检测系统整体架构

皮带智能综合检测系统主要包括AI 服务器、Web服务器、千兆交换机、客户端PC机、矿用隔爆兼本安型相机、矿用隔爆型补光灯、矿用边缘计算数据中心、矿用隔爆兼本安型信号转发器等关键设备。其中,矿用隔爆兼本安型相机、矿用隔爆型补光灯、矿用隔爆兼本安型信号转发器通过5G 无线网络将采集的数据实时传输至地面服务器,进行AI 分析,也可以通过边缘计算产品在近端侧直接进行AI分析处理,将处理结果通过5G无线网络传至主服务器。

4.3 建设成果

(1)缩短传输时延:数据不需要经过核心网到因特网,传输路径变短,时延减小。

(2)减轻传输网络的压力:数据直接本地卸载到工厂的MEC,不需要经过回传网络,节省回传网络的带宽。

(3)数据安全性:数据直接发送给本地网络,减少在互联网的传输,工厂数据更加安全。

5 结语

本文以5G赋能工业互联网为抓手,通过对工业互联网网络架构和场景需求的分析,探讨在满足数据采集、传输、应用基础上的几种常见的5G 定制网组网手段,最后剖析某矿“比邻”模式5G定制网建设案例。本文对企业建设5G定制网有一定的参考作用。