鄂尔多斯盆地神府区块小井眼优快钻井关键技术

贾 佳,夏忠跃,冯 雷,李 建,王 烊

(中海油能源发展股份有限公司工程技术分公司,天津 300452)

鄂尔多斯盆地神府区块为中国海油致密气主产区之一,普遍采用小井眼开发,井身结构为:一开,采用φ241.3 mm 钻头钻进,下入φ193.7 mm 表层套管;二开,采用φ165.1 mm 钻头钻进,下入φ114.3 mm技术套管。该井身结构具有一定的降本增效优势,但仍然存在机械钻速慢、钻井周期长和成本高等问题。针对类似问题,目前苏里格气田、胜利油田、长庆油田等,从改进井身结构、优化钻井参数、改善钻井液性能等方面进行了一些研究,实现了二开两趟钻完钻。但分析认为,机械钻速和钻井周期方面仍然存在很大的提升空间,其中二开阶段应用一趟钻技术尽管存在多方面的挑战,还是具有可行性和很大的必要性。为此,笔者在分析神府区块小井眼钻井难点及技术需求的基础上,进行了井眼轨道精确设计和基于提高钻速的钻头优化、钻具组合优化、钻井液性能提升和钻井参数优化等方面的技术研究,形成了适合该区块的小井眼优快钻井关键技术,实现了小眼井二开一趟钻完钻,达到了进一步降本增效的目的。

1 神府区块小井眼钻井难点及技术需求

神府区块沉积条件复杂,储层非均质性强、连续性差,孔隙度、渗透率和自然产能低[1-2]。该区块所钻井的井眼尺寸小、环空间隙小,给优快钻井带来了困难,主要包括以下几个方面的技术难点:

1)该区块的井眼轨道一般设计为“直—增—稳—增—稳”,穿过第四系基岩后开始造斜,稳斜钻穿刘家沟组,然后穿过石千峰组以后开始增斜,稳穿地质靶点。结合录井和测井结果分析地层倾角变化规律,发现石千峰组以下地层逐渐呈现降斜趋势,采用原设计方法时,需要频繁进行定向调整,调整距离一般都会超过500 m,导致定向调整时间过长,影响机械钻速。因此,需要精确设计井眼轨道。

2)该区块主要钻遇第四系、和尚沟组、刘家沟组、石盒子组、山西组、太原组和本溪组[3-4]。其中,刘家沟组以上地层可钻性在4 级左右,以下地层可钻性在6 级左右。由于下部地层可钻性较差,机械钻速明显降低,同时钻头磨损和损坏情况较严重,一般在钻穿刘家沟组后需要更换攻击性更强的钻头,以完成后续层位的钻进。

3)二开阶段进行两趟钻钻进时,需要使用2 根螺杆,单根螺杆使用寿命超过120 h,要一趟钻完成二开,单根螺杆的使用寿命须延长一倍。因此,对螺杆的使用寿命和综合性能提出了更高要求,需要有针对性地对现有螺杆进行改进和调整。

4)二开钻小井眼时,一般采用φ88.9 mm 钻杆,泵压高,井底环空当量密度高,钻具柔性大,容易出现正弦屈曲或者螺旋屈曲。为实现一趟钻完成二开,需要对钻具组合进行优化研究。

5)目前,神府区块小眼井完钻井深超过2 500 m,二开裸眼段长度超过2 300 m,对钻井液性能提出了更高要求。为了保证一趟钻完成二开,钻井液必须具备良好的防塌性能,能够形成韧性较好的滤饼。同时,钻井液还需要有非常好的润滑性能,以降低二开裸眼段的摩阻,将摩阻控制在合理范围内,不至使钻具发生螺旋屈曲。

6)该区块小眼井二开裸眼段井径为165.1 mm,环空间隙小,保证井眼清洁效果很关键,一旦井底岩屑不能被及时携带出去,会产生憋堵和卡钻。为保证二开长裸眼段安全钻进,需要进一步优化钻进参数。

2 小井眼优快钻井关键技术

根据上述小井眼钻井难点及技术需求分析,从井眼轨道精确设计、基于钻速的钻头优选、配套钻杆优选、高性能螺杆优化、提速工具应用、提高钻井液润滑性能、高效钻井参数优化等方面着手,开展了相关技术研究,形成了小井眼优快钻井关键技术。

2.1 井眼轨道精确设计

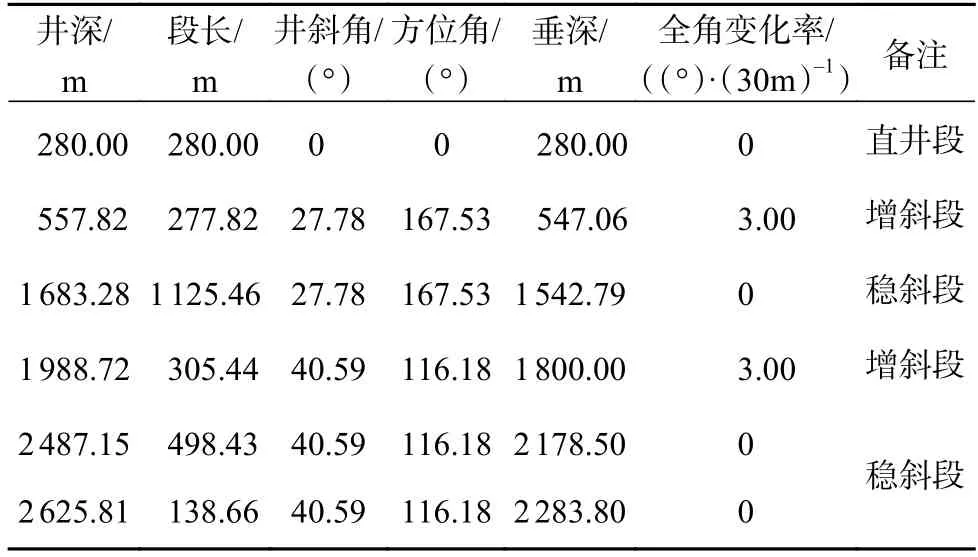

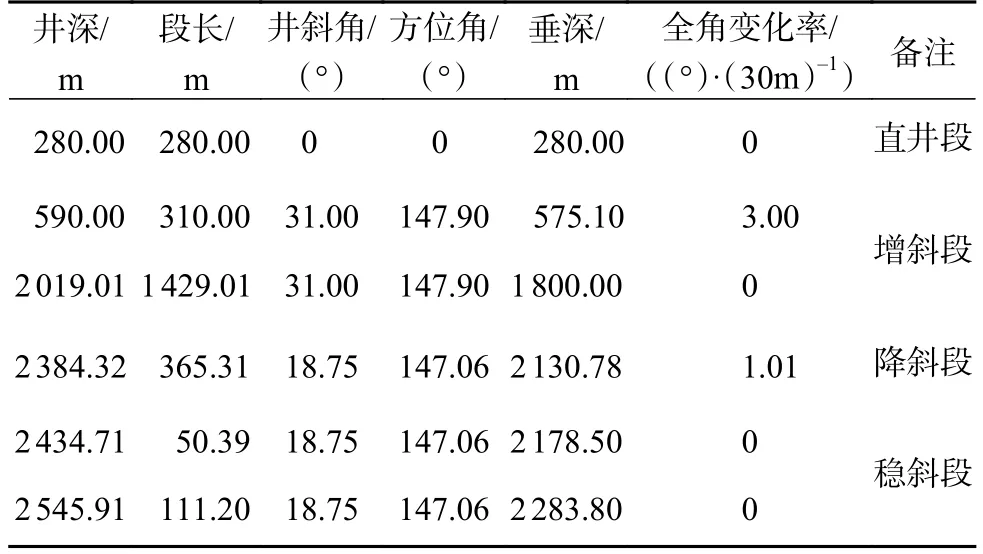

根据神府区块钻遇地层的变化趋势,调整了井眼轨道设计思路,将“直—增—稳—增—稳”五段制井眼轨道优化为“直—增—降—稳”四段制井眼轨道。采用“直—增—降—稳”四段制井眼轨道,经过石千峰组后,井眼轨道随着地层变化而自然降斜,不需要进行长井段的刻意稳斜。优化前和优化后的井眼轨道分别见表1和表2。

表1 优化前的井眼轨道Table 1 Design data of wellbore trajectory before optimization

表2 优化后的井眼轨道Table 2 Design data of optimized wellbore trajectory

2.2 基于钻速的钻头优化

为了进一步提高机械钻速,对钻头的布齿密度、切削齿尺寸和后倾角等方面进行了优化研究。

2.2.1 布齿密度优化

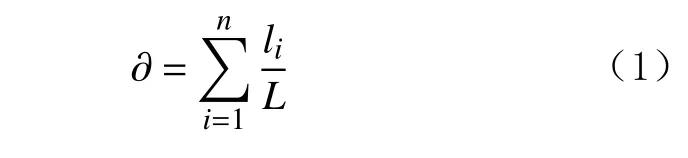

增大钻头的布齿密度,可以减缓磨损,但会降低机械钻速;降低钻头的布齿密度,可以提高机械钻速,但会加快磨损,使钻头使用寿命寿命缩短。因此,钻头切削齿的布置需要寻求一个平衡点。用井底覆盖系数可评价钻头旋转一周时切削齿侵入地层的能力[5-6],计算公式为:

式中:∂为钻头的井底覆盖系数;n为钻头切削齿数量;li为第i个切削齿半径中点处对应的弦长,mm;L为钻头冠部轮廓线长度,mm。

当地层确定、L一定时,井底覆盖系数与切削齿数量成正比;但与此同时,随着切削齿数量增多,单颗齿承受的钻压逐渐降低,攻击性降低[7]。对于神府区块而言,刘家沟组以下地层可钻性差,需要进一步提高破岩效率。结合以上分析,将主切削齿数量由17 个减至15 个。

2.2.2 切削齿尺寸优化

为评价切削齿的切削能力,引入一个参数——单齿的切削效率[8]。该参数等于破岩体积与切削齿所受合力的比值,用公式表示为:

式中:Φ为钻头单齿的切削效率;Vc为切削体积,mm3;Ft为切削齿所承受的合力,N。

Ft可以看作轴向力Fa、切向力Fc和侧向力Fs的叠加,在钻头破岩过程中,形成的合力与切削齿直径和地层可钻性密切相关[9]。地层可钻性差时,相同钻压下,切削齿易侵入地层,此时增大切削齿直径有助于提高破岩效率;当地层可钻性好时,切削齿不易侵入地层,切削齿直径增大,反而会降低破岩效率。因此,从提高破岩能力的角度考虑,地层可钻性好时,应选用小尺寸切削齿。

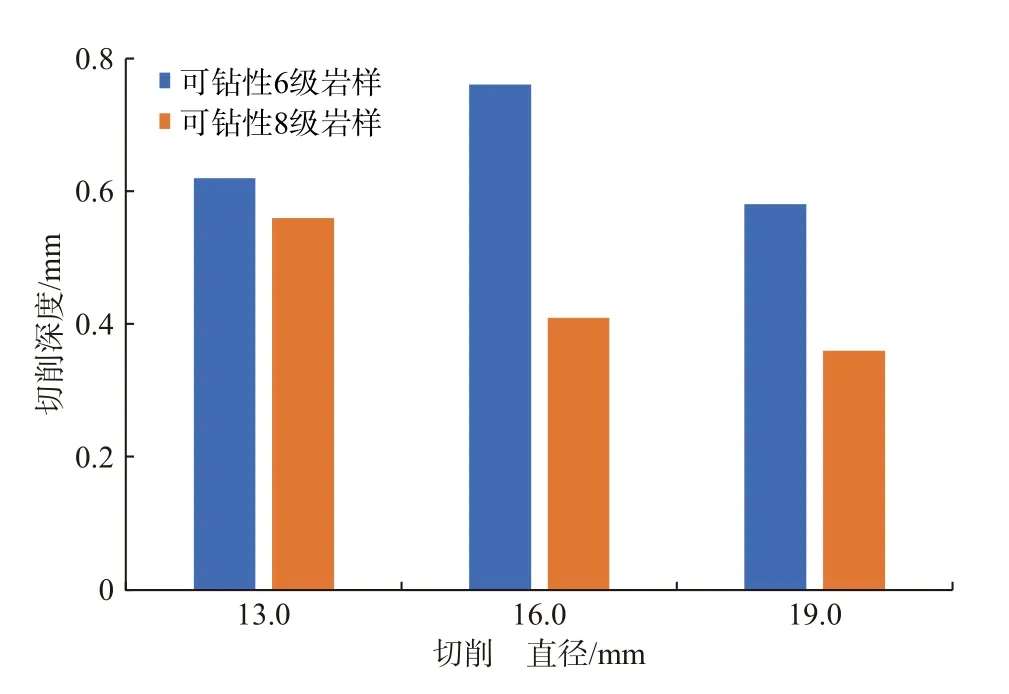

选择可钻性分别为6 级和8 级的岩样进行钻头切削试验,用切削深度表示切削能力强弱,试验结果如图1所示。

图1 切削齿直径对切削效率的影响Fig.1 Influence of cutting tooth diameter on cutting efficiency

从图1可以看出:对于可钻性为6 级的岩样,φ16.0 mm 切削齿的钻头比φ13.0 mm 切削齿、φ19.0 mm 切削齿的切削效率更高;对于可钻性为8 级的岩样,φ13.0 mm 切削齿的切削效率最高。

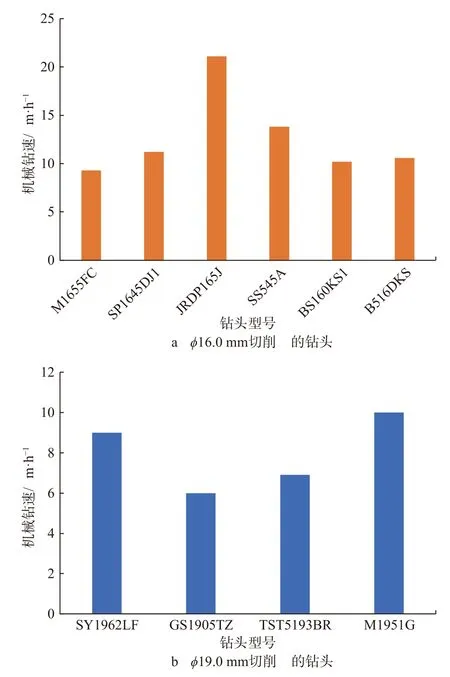

对比使用φ16.0 和φ19.0 mm 切削齿的钻头钻进神府区块刘家沟组以下地层时的机械钻速,结果如图2所示。由图2可知,五刀翼φ19.0 mm 切削齿钻头的平均机械钻速为7.50 m/h,五刀翼φ16.0 mm 切削齿钻头的平均钻速为13.00 m/h,可以看出,φ16.0 mm切削齿钻头的提速效果更明显。

图2 φ16.0 和φ19.0 mm 切削齿钻头的机械钻速Fig.2 ROP of bits with φ16.0 mm and φ19.0 mm cutting teeth

2.2.3 后倾角优化

后倾角是钻头结构设计中的一个重要参数,其大小与岩石破岩效果密切相关。当钻头侵入岩石中进行切削作业时,切削齿受到的合力可以分解为垂直于岩石的力和平行于切削齿的力,其中垂直于岩石的力起主要作用。一定钻压下,后倾角增大,发挥切削作用的力减小,破岩效率随之降低[10-11]。

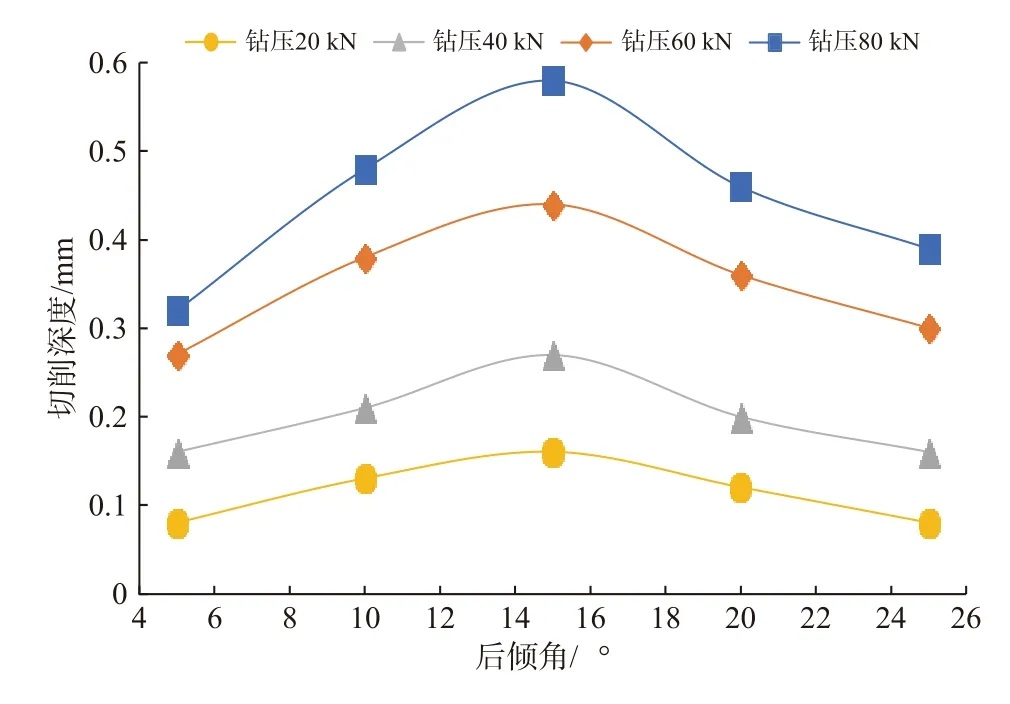

神府区块岩石的可钻性约6 级,为有针对性地研究后倾角的影响规律,选择可钻性为6 级的岩样进行了钻头切削试验,结果如图3所示。

图3 后倾角对钻头切削效率的影响Fig.3 Influence of caster angle on cutting efficiency

由图3可知,同一钻压下,随着后倾角增大,切削深度随之增大;当倾角增至15°左右时,切削深度接近最大值,之后随着后倾角增大呈逐渐减小趋势。因此,为了整体提高切削效率,将钻头后倾角由之前的20°左右调整为15°。

2.3 配套钻具组合优化

2.3.1 钻杆尺寸优选

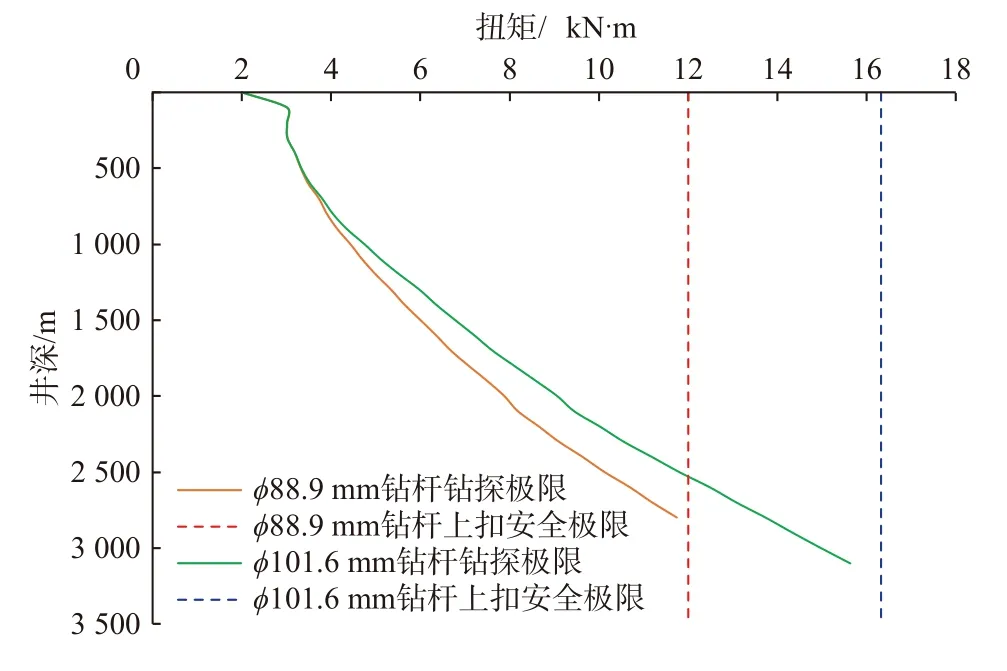

神府区块二开裸眼段非常长,使用φ88.9 mm 钻杆钻进时,因其柔性大、抗扭性能低,容易出现螺旋屈曲;而且钻进时泵压较高,影响井眼清洁效果,需要优选钻杆尺寸。为此,对φ88.9 和φ101.6 mm 钻杆的钻深极限和安全扭矩极限进行了对比分析,结果如图4所示。

图4 φ88.9 和φ101.6 mm 钻杆的钻深极限值对比Fig.4 Comparison of the drilling depth limits of φ88.9 mm and φ101.6 mm drill pipes

由图4可知,在安全扭矩极限和钻深极限方面,φ101.6 mm 钻杆明显优于φ88.9 mm 钻杆。

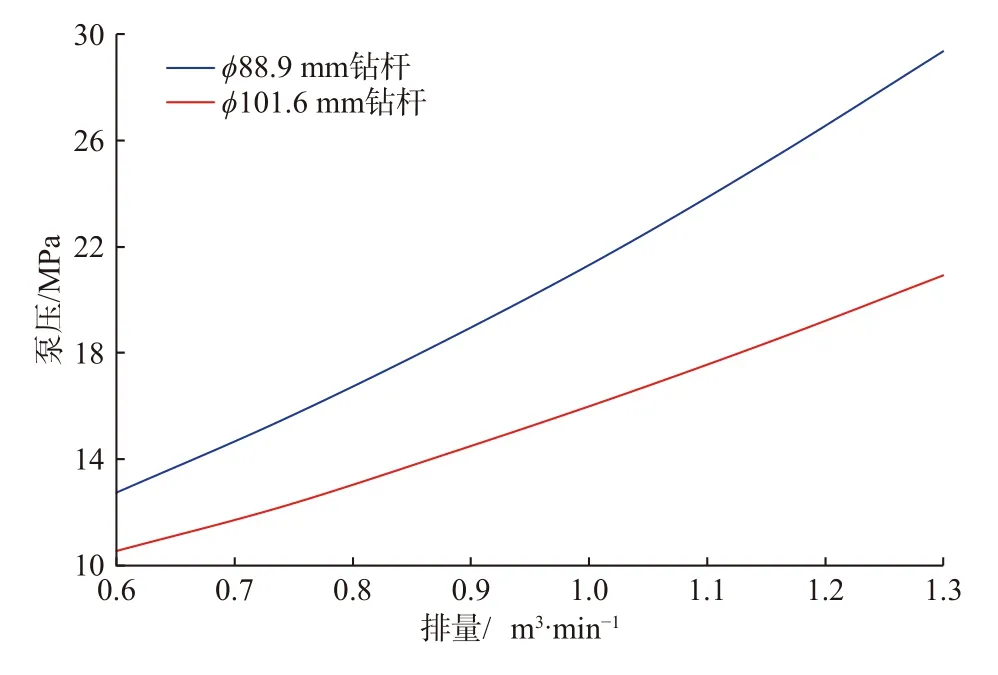

以1 000 L/min 的排量钻进时,用φ88.9 mm 钻杆,泵压约23 MPa;用φ101.6 mm 钻杆,泵压约15 MPa,相差8 MPa(见图5)。可见,使用φ101.6 mm 钻杆优势更大。基于此,将钻具组合优化为:φ165.1 mm PDC 钻头+φ135.0 mm×1.25°螺杆+浮阀+φ127.0 mm短钻铤+φ150.0 mm 稳定器+φ127.0 mm 定向接头+φ127.0 mm 无磁钻铤+φ120.7 mm 钻铤+变扣接头+φ101.6 mm 钻铤+φ101.6 mm 钻杆。

图5 φ88.9 和φ101.6 mm 钻杆的泵压对比Fig.5 Comparison of pump pressures of φ88.9 mm and φ101.6 mm drill pipes

2.3.2 螺杆钻具改进

为了一趟钻完成二开小井眼,螺杆使用寿命要求大于240 h,需要对螺杆进行优化。研究发现:将金刚石复合片推力轴承应用于螺杆中,可提高轴向承压能力;优化螺杆短幅内摆线线形,可增大其截流面积、减小偏心距;改用等壁厚定子橡胶注胶工艺,可提高螺杆密封压力和效率;增大橡胶与定子预轮廓接触面积,可增强散热性[12]。通过上述改进,有效延长了螺杆的使用寿命,而且可使机械钻速由12 m/h 提高至25 m/h 以上。

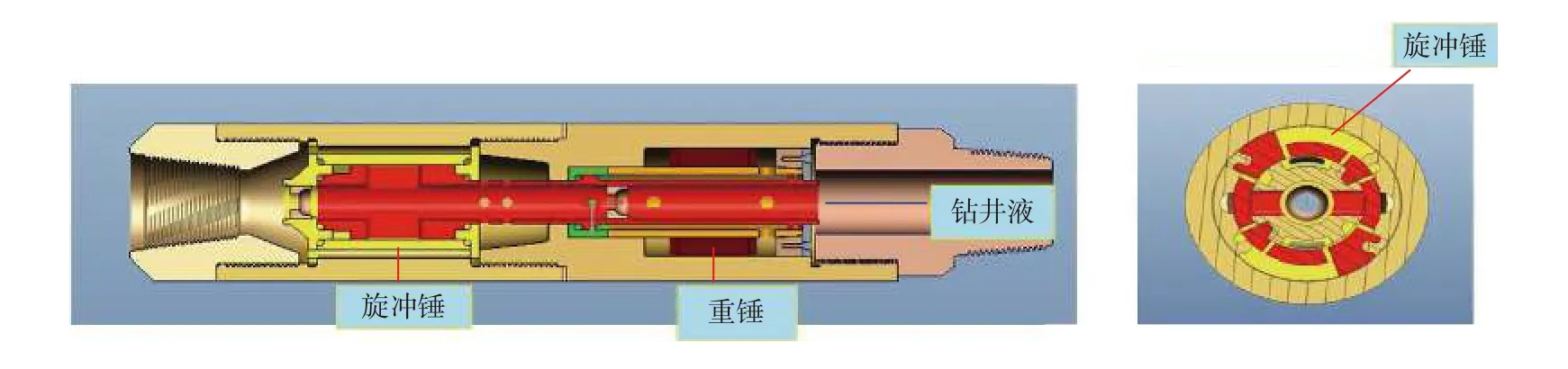

2.3.3 提速工具研制

为实现神府区块二开裸眼段钻井提速,研制了三维振动钻井冲击器。该冲击器主要由扭转冲击单元、轴向冲击单元和接头组成。工作时,该冲击器与螺杆和钻头相连,扭转冲击单元中的旋冲锤和换向器转动,形成不断变化的钻井液通道,当钻井液流经冲击单元下面的喷嘴时产生压降和冲击力,随着转动的不断进行,产生的旋转扭矩和纵向冲击力也会不断变化,对钻头提供三维冲击力,提高钻头的破岩效率,进一步提高机械钻速[13-14]。其工作原理如图6所示。

图6 三维振动钻井冲击器工作原理示意Fig.6 Working principle of the 3D vibration impactor

2.4 钻井液性能提升

为降低神府区块二开裸眼井段的摩阻,要提高钻井液的润滑性能。分析蚯蚓分泌黏液的超低摩阻特征,以长链脂肪酸和多元醇为原料[15-16],研制了仿生润滑剂。该润滑剂主要通过金属螯合环和多重氢键发挥润滑作用:一方面,润滑剂中多分支极性吸附基团提供的配对电子与金属钻具表面铁原子提供的空电子轨道产生螯合作用,提高了润滑剂吸附膜的强度;另一方面,润滑剂中的多分支极性吸附基团与井壁岩石表面形成“多重氢键”,提高了油膜吸附强度和润滑油膜的抗剪切性能。

基于该仿生润滑剂,研究形成了适合神府区块二开裸眼井段的钻井液,其基本配方为:1.0%膨润土浆+0.2%烧碱+2.0%木质素共聚物+1.0%超分子降滤失剂+1.0%PAC-LV+0.2%超分子包被剂+2.0%仿生润滑剂+0.3%弱凝胶+8.0%KCl。室内评价表明,该钻井液黏度低,切力高,老化前后性能几乎没有变化,性能较为稳定。

2.5 钻进参数优化

钻进中,钻压影响钻头吃入地层的深度。对于刘家沟组以下地层,在其他条件不变的情况下,钻压越大,钻头的破岩效率越高,钻速也越快。综合分析后,将二开裸眼段的钻压优化为50~100 kN。

转速是影响井眼清洁效果的因素之一,随着转速提高,钻头切削齿与井底岩石的接触时间缩短,切削深度减小。由此可知,在其他条件不变的情况下,转速与钻速具有一定的联系。对于软地层,井眼清洁效果好,转速与钻速基本呈正比;对于中硬地层,钻头依靠剪切、冲击和压碎形成破岩效果,钻速对转速的敏感度降低,两者不呈正比;对于较硬地层,切削齿与岩石接触时间要大于破岩时间,转速对钻速的影响进一步减弱[17-21]。对于神府区块致密储层而言,岩石可钻性约6 级,属于中硬地层,需要通过控制中等钻速,配合中高钻压,提高机械钻速。综合分析后,优选转速为50~90 r/min。

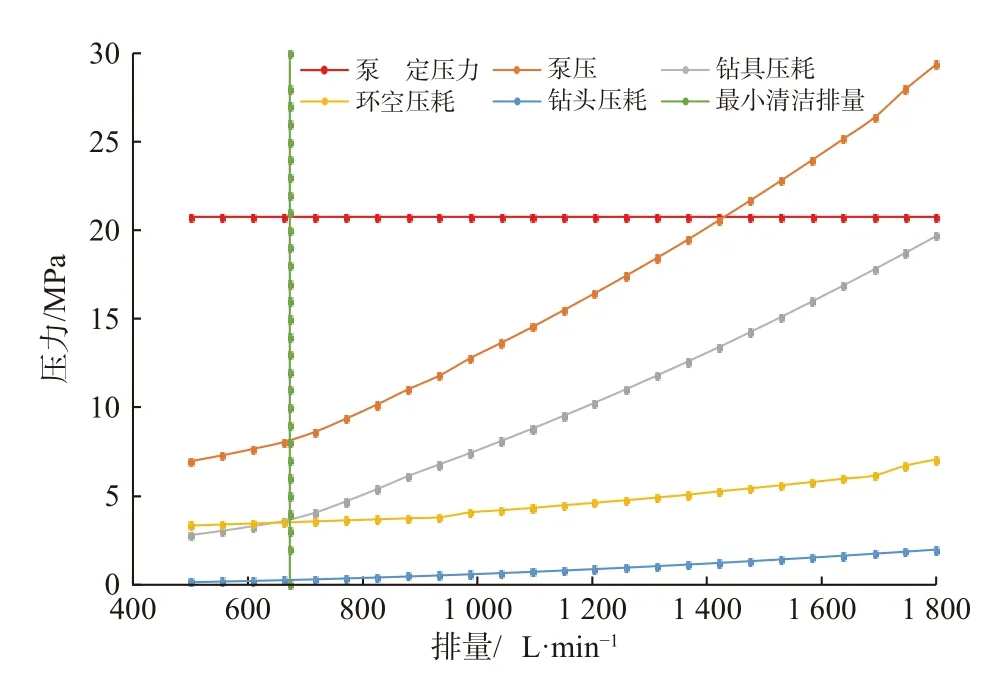

由数值模拟计算结果可知,对于φ165.1 mm 井眼,实现井眼清洁效果所需的最小排量为672.7 L/min(见图7)。因此,为了保证钻井泵安全工作,需在额定泵压下调整排量;为了提高井眼清洁效果,提高钻速,二开井段泵排量需控制在800~1300 L/min。

图7 φ165.1 mm 井眼泵排量与泵压的关系Fig.7 Relationship between pump displacement and pump pressure in φ165.1 mm wellbore

3 现场应用

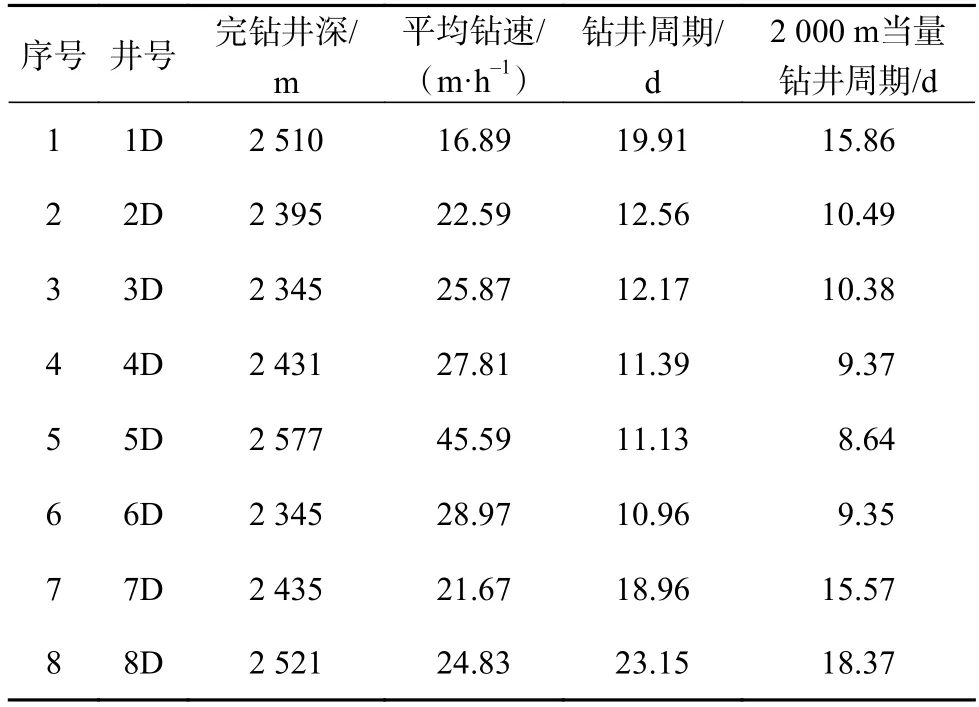

神府区块小井眼优快钻井关键技术已在该区块8 口井进行了应用,均实现了二开井段一趟钻钻至完钻井深,平均井深接近2 500 m,平均机械钻速26.78 m/h,平均钻井周期15.03 d,取得了很好的应用效果(见表3)。

表3 神府区块二开一趟钻钻井指标Table 3 Statistics of one-trip drilling data of the secondspud section in Shenfu block

8 口井的主要钻井情况,分析如下:

1)钻具使用量。使用改进后的五刀翼φ16.0 mm切削齿的钻头,配合高性能螺杆钻具进行钻进,钻速得到了有效提高,延长组、纸坊组的机械钻速达到了60 m/h,和尚沟组、刘家沟组、石千峰组的机械钻速达到了20 m/h;石盒子组、山西组的机械钻速大于15 m/h;太原组、本溪组的机械钻速大于25 m/h。整体而言,实现了1 只钻头、1 根螺杆钻完二开井段。

2)机械钻速。已应用的8 口井平均机械钻速26.78 m/h(见表3),且多数井在使用优质钻井液的情况下没有发生卡钻、掉块等井下复杂情况。其中,5D 井平均机械钻速达45.59 m/h,与前期所钻井小井眼的机械钻速相比,提高了50%以上。

3)钻井周期。已应用8 口井的平均钻井周期15.03 d(见表3)。其中,5D 井完钻井深2 577 m,通过优化井眼轨道、使用优化的钻井参数,保证了钻井高效进行,该井钻井周期11.13 d,2 000 m 当量钻井周期8.64 d,创造了神府区块的致密气钻井当量钻井周期最短纪录。与前期所钻井相比,5D 井钻井周期缩短了45%。

4 结论与建议

1)针对鄂尔多斯盆地神府区块致密气储层机械钻速慢、钻井周期长等问题,从井眼轨道精确设计、基于钻速的钻头优选、配套钻杆优选、高性能螺杆优化、提速工具应用、提高钻井液润滑性能、高效钻井参数优化等方面着手,开展了相关技术研究,形成了神府区块小井眼优快钻井关键技术。

2)现场应用表明,神府区块小井眼优快钻井关键技术可实现二开一趟钻完钻,平均机械钻速可达26.78 m/h,平均钻井周期仅15.03 d,为致密气储层小井眼高效钻井提供了技术支撑。

3)受神府区块地质条件的影响和限制,小井眼优快钻井关键技术的针对性和适用性还不够,建议继续针对小井眼井壁稳定、小间隙固井和小井眼水平井钻井等开展深入研究,以形成完善的致密气储层小井眼优快钻井技术体系,指导神府区块高效钻井,助推该区块致密气增储上产目标的实现。