一种精密旋转工作台的特点和伺服电机选型计算

范磊

(上海德珂斯机械自动化技术有限公司,上海 201802)

1 前言

伴随着我国汽车生产规模的快速发展,顾客和市场需求呈现多样化、个性化、定制化发展趋势;汽车业由传统的“单品种-大批量”向“多品种-中小批量”,乃至“变品种、变批量”的生产方式过渡,以“生产者为主导”的生产方式逐步向“以消费者为主导”转变[1]。柔性、高效、可扩展的发展趋势已经是车身焊装行业的共识。

目前在白车身焊装行业中主流的柔性切换方式有多面体切换、平移换线、模块式组合等,线体商对于总拼工位流行的设置有4 种,分别是并排式、转毂式、转台式以及康采恩式(空中竖直式)[2],随着多车型共线生产的普及化,转台的需求量急剧增加[3]。柔性伺服定位技术是多车型柔性化生产线的关键技术[4-5]。

高精度转台是白车身焊装行业多面体切换常用形式。因此,转台的快速、准确定位成为研究的重点[6]。由于高精度转台的结构特点,伺服电机的选型计算一直是设计重点。

田伟强[7]对转台伺服电机的技术指标计算如下:按最大载重120 kg(被试设备最大质量)计算,加上转台自身的转动惯量、俯仰不平衡力矩,还有风力矩及摩擦力矩来计算转台方位电机转动力矩。肖万选等[8]利用雷达天线转台的典型设计实例,对作用在天线转台上的风力矩、惯性力矩和摩擦力矩进行了计算。李辉等[9]提出一种新型转台结构方案。伺服电机加减速机直接驱动转盘的结构方案,给出了设计及计算过程。苏芬平[10]等在计算得到转台的惯性力矩1 869 N·m 和摩擦力矩60 N·m 后,基于摩擦力矩为主要力矩,选择驱动电机的连续力矩>200 N·m。孟鹏[5]等通过高精度圆光栅+读数头的方式实现角度数据采集,配合直流力矩电机直接套轴驱动的传动方式,共同构建了高精度闭环系统,可使转台系统的转角精度达到秒级,实现稳定、快速的信号跟踪,可用于国防工业。

本文根据一种精密旋转工作台的特点,提出通过计算转台总转动惯量,进而计算惯性力矩、摩擦力矩以及不平衡力矩,得出所需电机输出扭矩的计算方法。

2 转台特点

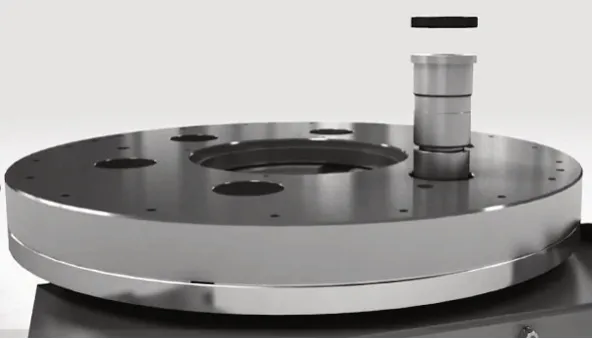

在工业4.0 的时代大背景下,分度和定位的自动化,在柔性化制造中需求不断提升。高动态运动和运输系统的解决方案是TUENKERS(德珂斯)的核心,该公司在50 年的时间里获得了不错的成就,这使他们能够为顾客提供更丰富的自动化解决方案。如图1 所示,转台由铸造壳体、转台台面、转台台面滚珠轴承、凸轮从动件组成。滚珠轴承最佳的安装位置在工作台的外周边,可以实现高轴承载荷;维护方便,轴承可以在不拆除工作台的情况下进行调整。可以实现壳体中心区域的自由设计或者中心开孔。

图1 转台结构

当转台过度载荷,例如通过碰撞或操作错误可能会导致凸轮从动件出现缺陷。EXPERTTÜNKERS(专家-德珂斯)结构可以轻松地从顶部更换凸轮从动件,即使在卡住的工作台上也是如此,如图 2 所示。

图2 法兰盘从动件拆装

如图3 所示,转台台面通过圆柱凸轮和至少2个凸轮从动件的高精度配合实现传动。

图3 圆柱凸轮+凸轮从动件传动原理

通过了解美国某知名OEM 项目工位的转台工况,转台在整个工作过程中做往复的加速-减速-停止运动,速度要求不高且伺服电机主要实现转台速度的控制,旋转设备常用异步电机,故常用异步伺服齿轮减速电机。拟定选择SEW 公司的DRL系列异步伺服电机。

3 驱动计算选型

参考机械设计手册[11]中的电机选型流程如图4 所示。

图4 电机选型流程[11]

4 选型计算案例

4.1 输入参数

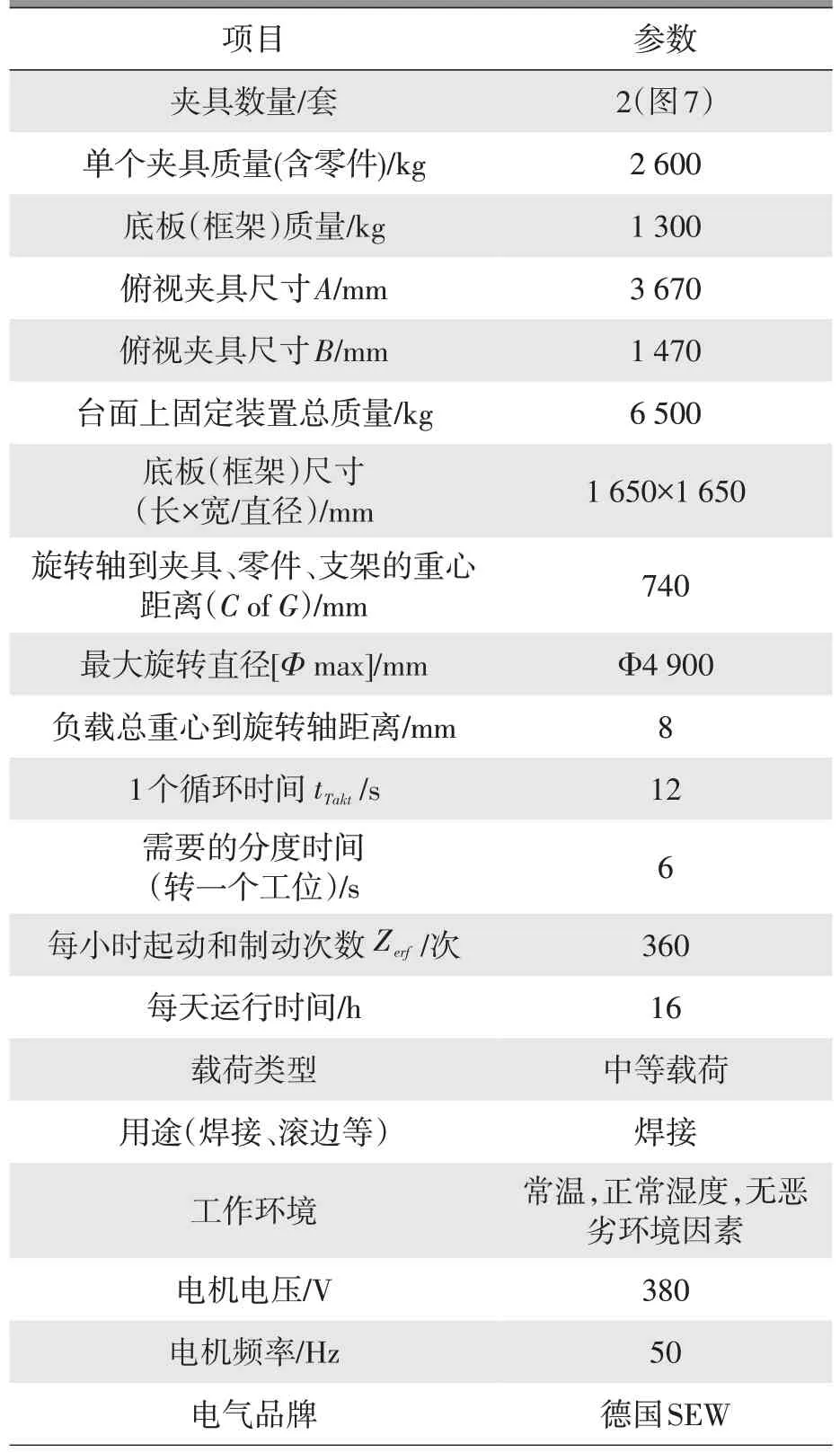

以美国某知名OEM 项目某工位的转台为例。根据已知客户的配置单,获得如表1 的工作参数,其中的各参数图示如图5、图6 所示。

表1 客户的配置单

图5 选型输入表图示说明1

图6 选型输入表图示说明2

图7 2工位转台(侧围)

由此可以计算出负载持续率:负载持续率是负载持续时间与循环时间的比值,由此得计算公式,如式(1)所示。

式中,ED为负载持续率;t1为运动时间的总和,是指转台完成1 个循环旋转的时间(6 s);t2为循环时间,是指运动时间和机器人操作的时间总和(机器人操作时间为6 s),即12 s。

通过计算可得负载持续率为50%。

4.2 转台选型

根据EDH 型号转台参数中的总负载,结合EDH 转台型号表(表2),选择EDH1170。

表2 EDH转台型号

4.2.1 EDH 转台输入参数

根据表2 给出EDH 转台输入参数。

a.转台输出角度:任意;

b.工作台质量m1:840 kg,如表 3 所示;

c.工作台直径DT:1 120 mm;

d.内部滚动轴承直径:750 mm,如表3 所示;

表3 转台自重及轴承直径

e.外部传动比(来自圆柱凸轮和凸轮轴):20;

f.定位精度:±0.237 mm。

4.2.2 定位精度

给出如下公式(2)的说明。

式中,P为定位精度;d1为需求精度计算处直径,取值为最大旋转直径4 900 mm;d2为凸轮从动件布置处直径,通过EDH 系列产品手册查得值为620 mm;P"为齿隙,取值为±0.03 mm。

带入公式计算可得,P=±0.237 mm。

4.3 驱动初选

4.3.1 转速

常选用3 000 r/min 的异步伺服电机DRL 系列,MOVIDRIVE 变频器通常的起、制动损失时间为0.2 s。转台需求转速见公式(3)。

式中,n为转速;w为角速度。

经计算,n=5.357 r/min。

根据经验和伺服坡度曲线图(图8),峰值转速为8.1 r/min。

图8 伺服坡度曲线

4.3.2 减速箱速比

根据德国SEW 推荐,3 000 r/min 经常用到90%,即 2 700 r/min 左右。EDH1170 有 20 个从动件,故自身速比i1=20。i2的计算见公式(4)。

式中,i2为减速箱减速比;n1为电机输出速度;n2为转台输出速度;m为从动件数量。

经计算,i2=16.6,查看SEW K 系列减速箱速比,初选i2=15.84。

4.3.3 计算转台回转部分及负载总转动惯量

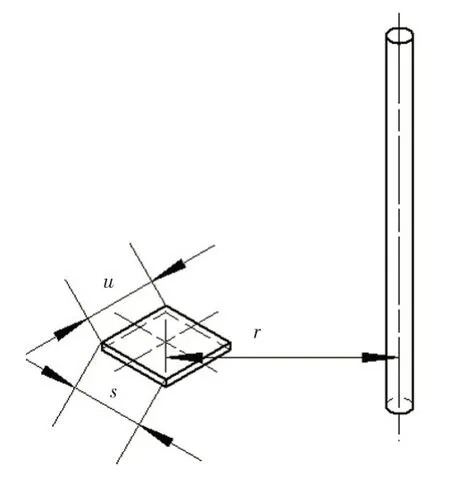

a.夹具对于转台中心轴的转动惯量如图9 所示。

图9 夹具转动惯量

公式(5)应用了平行轴定理(图10)。

图10 平行轴定理

式中,JA为质量m绕A轴旋转的转动惯量;JS为质量m绕S轴旋转的转动惯量;L为A轴与S轴的轴间距;J1为夹具对于转台中心轴的转动惯量;m为质量;u为夹具长;s为夹具宽;r为夹具几何中心轴到转台中心轴的轴间距。

则本案例计算结果为J1=11 968 kg·m2

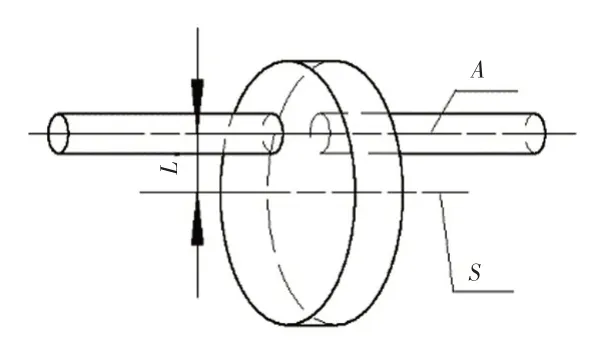

b.底板对于转台中心轴的转动惯量如图11 所示。

图11 底板转动惯量

套用空心圆柱惯量得计算公式(6)。

式中,J2为底板对于转台中心轴的转动惯量;m为底板质量;d为底板直径。

经计算,J2=442 kg·m2。

c.根据初步选用减速箱KTF77/R 得速比i2=15.84,转动惯量为11×10-4kg·m2,电机DRL132S4转动惯量为190×10-4kg·m2,驱动对于转台中心轴的转动惯量如公式(7)所示。

式中,J3为驱动对转台中心轴的转动惯量;JT为驱动的转动惯量,取减速箱和电机的转动惯量之和。

本案例计算结果为J3=2 017 kg·m2。

4.3.4 计算转台回转部分及负载的总力矩

a.惯性力矩的大小取决于折算到中心轴上的负载总转动惯量和转台的角加速度[12],根据机械设计手册得公式(8)。

式中,Ta为惯性力矩;Ja为负载总转动惯量,Ja=J1+J2+J3=14 427 kg·m2;a为转台的角加速度。

根据转速曲线图8 得出转台角加速度见公式(9)。

式中,a为角加速度;n1为电机输出速度;t1为加减速时间。

取转速n=8.1 r/min,加减速时间t=1.87 s,得角加速度a=0.45 rad/s2。则本案例计算结果为Ta=6 492 N·m。

b.静不平衡力矩计算见公式(10)。

式中,h为负载总重心到旋转轴距离;Tg为静不平衡力矩;m为质量;g为重力加速度,取9.8 m/s2。

经计算,Tg=510 N·m。

c.摩擦力矩计算:转台转动时底部有一滑动密封结构,该处的摩擦负载计算见公式(11)[12]。

式中,F为负载;r为滚动密封结构与转台中心的距离,取750 mm;μ为滚动摩擦系数,取0.05;Fa为轴向载荷。

取总负载质量为6 500 kg,Fr为径向载荷,取0 kg。则本案例计算结果为Tf=1 194 N·m。

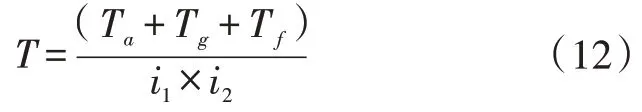

d.总需求电机输出力矩计算见公式(12)。

经计算,本案例计算结果为T=28.7 N·m。

对应电机功率,由公式(13)得电机为7.7 kW。

式中,P为电机功率;T为电机输出力矩;n为电机输出转速。

4.3.5 驱动校核

根据转速、转矩需求,结合电机T-n曲线,选择伺服电机型号为KTF77/R DRL132S4,额定扭矩为35 N·m,额定转速为3 000 r/min,转子转动惯量Jm=190×10-4kg·m2。一般要求伺服电机转子的转动惯量大于负载转动惯量的1/10,如公式(14)所示,经校核,此案例应用符合。

式中,Jm为电机转子转动惯量;Ja为负载总转动惯量。

因为通常要求变频器功率与电机同档或更高,根据SEW workbench 驱动配置软件选11 kW 的MOVIDRIVE 变频器,如图 12 所示。

图12 DRL_MOVIDRIVE综合概述

5 结论

以美国某知名OEM 项目某工位转台为案例进行驱动计算选型方法阐述,即计算转台总转动惯量,进而计算惯性力矩、摩擦力矩以及不平衡力矩,得出所需电机输出扭矩。经校核后,证明该方法可以广泛推广。结合转盘模态分析,为了避免谐振出现和由此而造成设备损坏,要求机械结构的固有频率远离系统的带宽要求。