某商用车高压软管管体开裂失效原因分析

鲁姗姗 乔小兵 张彦彪 张鹤 梅汇锋 赵振声

(一汽解放汽车有限公司 商用车开发院,长春 130000)

1 问题概述

某商用车高压软管爆裂形貌如图1 所示,高压软管在动力转向系统中连接在连接泵和转向机之间,用于传输液压油,在输送液压油过程中软管需要承受一定的压力,动力转向高压软管多数失效为管接头部位渗漏,如发生管体爆裂,会造成转向系统机能丧失,车辆失控,造成严重的交通事故,威胁用户的生命和财产安全。为确保用户使用安全,高压软管必须满足脉冲性能、爆破压力、密封性等要求。

图1 高压软管爆裂失效部位

2 失效特征

高压软管爆破部位位于管体,从爆裂软管拆解的结果看,橡胶与增强层难以剥离,图2 为软管外胶层中部截面,可见圆点痕迹,说明内胶层与外胶层硫化结合较好,胶层稳定性高,未见其他外胶层缺陷。钢丝编织层和内胶层的破损状态分别见图3、图4 所示,软管爆裂处内胶层破损形态为线性。图5 为破损处钢丝形貌,钢丝编织层无可见的编织缺陷,但钢丝断裂部位出现了锈蚀,钢丝锈蚀降低了钢丝层的强度。软管承载层为钢丝编织层,它是软管耐压的决定性因素,强度直接影响软管的承压能力,软管实际失效为钢丝层断裂。

图2 外胶层剥离状态

图3 编织层破损

图4 内胶层破损

图5 破损处钢丝形貌

3 理论分析

高压软管结构一般分为三层,即内胶层、钢丝编织层、外胶层,如图6 所示,钢丝编织层为其主要承载层,根据实际承压不同钢丝编织层又可制作为单层和多层,本研究失效高压软管为单层钢丝编织层,软管受力状态见图7(理论上按均匀材料分析)。

图6 管体截面

图7 编织角度受力分解

软管在编织时受力分解后为径向应力和轴向应力分别见图8、图9 所示。径向力为P1,轴向力为P2;径向应力为α1,轴向应力为α2。

图8 软管径向应力

图9 软管轴向应力

式中,p为管内流体的压强;D为胶管直径;L为管体长度;a为壁厚。

由上文可知,α1=2α2,即径向应力等于轴向应力的2 倍。钢丝编织时与软管轴线方向的夹角称为包覆角,根据使用要求,若软管在承压时,管体直径和长度都保持不变,且体积呈最大值,软管的包覆角为平衡角,理论推导为55°44′,此时的承压效果最佳。影响软管平衡角的因素有制造误差、安装扭曲变形等。

钢丝编织软管爆破压力理论计算如下。

式中,PB为爆破强度;K为计算系数;C1为编织角度修正系数;C2为编织松紧修正系;C3为棉线长度伸长修正系数;C4为编织不均匀度修正系数;KB为单根线的强度;N为锭子数;n为锭子上线的根数;i为编织层数;D为软管计算直径。

从理论上分析,与失效软管爆破强度直接相关的参数K、KB、N、n、i、D均未发生重大变化,C1、C2、C3、C4是造成软管承压失效的关键因素,其中C2、C3影响对于钢丝编织而言取值为1,可以忽略,仅C1、C4对软管的爆破产生影响,即软管在工作时的实际编织角度偏差和编织的不均匀度导致耐压性能下降,软管爆裂失效。

4 现场工艺分析

对高压软管的现场工艺进行了分析,工艺流程如图10 所示。针对管体爆裂失效现象重点对内胶挤出、钢丝编织、外胶挤出工艺过程进行分析。

图10 高压软管现场工艺流程

为保证内、外胶层含水量满足产品要求,完成内胶层挤出、编织工序后需要间隔15 天左右,再编织外胶层,各工序未见明显缺陷。钢丝编织后出现的背股现象如图11 所示,经了解,生产商对背股数量和程度没有详细的控制计划,也无标准要求,质量管控仅凭现场人员的标记,且无后续处理机制。

图11 钢丝编织背股现象

上述两种工艺控制缺陷不能判定是否直接造成本次软管失效,建议生产商建立健全对钢丝背股缺陷、工艺过程含水量管控机制,提高产品质量。

5 安装状态分析

失效高压软管实车安装状态如图12 所示。软管在使用过程中受扭曲、弯曲、振动、脉冲压力,这直接导致了软管轴向方向角度发生变化,降低了承压层的强度,对软管的使用寿命造成了严重影响[1]。

图12 高压软管实车安装状态

当软管发生过度弯曲时,钢丝编织角随软管弯曲发生改变,即编织角度α≠55°44′。sin54°44′/sinα≠1,编织角度修正系数C12>1;同时弯曲状态造成管体编织层的不均匀性,即编织不均匀度C4<1,由上文软管爆破压力理论计算公式判断,此状态下爆破压力降低。

此外,高压软管失效情况多发生在车辆行驶里程1 万公里以内居多,占比高达90%,所属车型为工况较为恶劣的工程车。此安装工况软管受路面砂石等影响较大,车辆行驶过程中,砂石及临近部件对软管的冲击,进一步降低了扭曲状态下软管的承压能力,加速软管失效[2]。

6 性能检验

6.1 胶料性能

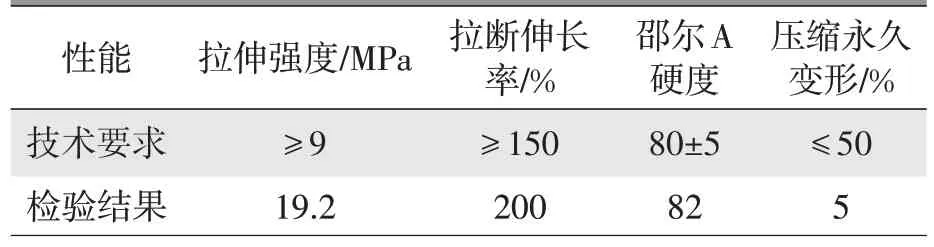

高压软管内胶层的胶料性能检验结果如表1所示。从技术要求和检验结果分析,高压软管所用胶料的拉伸强度、拉断伸长率、邵尔A 硬度、压缩永久变形满足软管的使用要求[3]。

表1 胶料性能检验结果

6.2 钢丝性能

钢丝性能如表2 所示,其检验结果满足生产商的进厂质量要求。无法判定失效钢丝层的质量问题,生产商应进一步加严进厂钢丝质量管控,保证产品质量。

表2 钢丝性能检验结果

6.3 制品性能

制品性能的检验结果如表3 所示。失效软管实际工作压力为18 MPa,管路设计爆破压力为64 MPa,安全系数为4 左右,故障件爆破压力虽未达到64 MPa,但从理论上分析实际工作最大压力18 MPa 时不会出现爆破失效。

6.4 模拟验证

6.4.1 管体热老化模拟验证

对管体进行热老化模拟验证,在125 ℃下老化72 h,管体未出现异常现象,排除由热老化导致的管体爆裂。

6.4.2 管体爆破模拟验证

对管体进行缺陷模拟,在内胶压伤、扎眼、钢丝绳背股(跳丝)情况下进行爆破试验,如图13~图15 所示。失效软管管体压力爆破均能达到设计要求的64 MPa,排除由于设计原因导致管体的瞬间爆裂。

图13 内胶层压伤后模拟爆破

图14 内胶层扎眼模拟爆破

图15 钢丝编织层背股(跳丝)模拟爆破

6.4.3 PVT 寿命模拟验证

为验证软管在长时间疲劳状态下,不同的安装状态对软管爆破压力的影响,进行了Z 型、L 型两种安装状态的PVT 寿命模拟试验,同种安装形态下的扭转角度又细分为10°、20°、30°,模拟安装状态如图16 所示。

图16 模拟安装状态

软管漏油与爆裂现象如图17 所示。Z 型安装状态的软管进行13 万次疲劳循环后,30°扭转角的软管在扣压部位出现爆裂和漏油;加大扭转角度至60°,L 型安装状态的软管进行4 万次疲劳循环后,软管扣压部位出现爆裂。

图17 软管漏油与爆裂现象

试验结果证明,高压软管在扭曲状态下,使用寿命急速降低,扭转角为30°时,性能下降56%,扭转角60°时,性能下降86%。模拟验证中软管失效形式虽与管体失效不同,是由于试验环境与实车工况还存在差异,但能够验证实车的安装方式会急剧缩短高压软管的使用寿命,最终造成软管失效。

7 结论

a.高压软管的胶料性能和钢丝性能满足标准使用要求,且爆破压力达到64 MPa,因此,理论上该产品能够满足实际使用要求,承受18 MPa 工作压力。

b.高压软管的生产工艺过程虽在钢丝背股缺陷、工艺过程含水量管控方面不够完善,但对此类失效不足以造成严重影响。

c.根据实际安装状态分析,高压软管在工作时,使用过程中受扭曲、弯曲、振动、脉冲压力,后经模拟验证,随着管体的扭转角度加大,软管性能急剧下降,在实车状态下,受工况环境与安装状态的综合影响,软管承压性能降低,最终软管管体爆裂失效。

改进建议如下。

a.制造工艺流程方面,建议生产商提高入厂钢丝的弯曲次数标准要求,建立健全对钢丝背股缺陷、工艺过程含水量管控机制,提高产品质量。

b.软管安装状态方面,建议装车时增加高压软管总成的安装扭曲要求,使软管保持最佳承压效果,同时尽量减少软管与相邻部位零部件的接触,避免相邻部件在车辆运行时对软管造成挤压、撞击等应力作用。

c.由于原材料严重偏析导致锻坯热处理工艺时间大幅延长,降低了生产效率,增加了生产成本,根本的解决措施是改善材料成分的一致性、均匀性。