大型拉延模应用镶块镀铬技术

寇兆阳 万红武 张文波 冯吉贺 李新安

(一汽解放汽车有限公司,长春 130011)

1 前言

冲压成形技术是以大位移、大变形为特征的塑性变形过程,是依靠金属的塑性流动及硬化完成特定的产品形状及功能,具有效率高、成本低、易于批量化生产的特点。但由于车身覆盖件形状复杂,成形过程影响因素多,同样容易产生各种各样的冲压缺陷,如拉毛、起皱、开裂、回弹等[1]。拉毛是车身覆盖件常见缺陷之一,载货汽车车身覆盖件尤其是外表面件拉毛现象严重,影响冲压件质量以及车身外观。为减轻制件拉毛问题,钳工维修人员不得不对模具表面进行处理,采用抛光手段打磨模具拉痕。然而频繁地抛光打磨会破坏模具表面的强度,最终导致冲压件精度降低,有时候无法维持生产,甚至导致模具过早失效,产生相当高的过程费用。降低拉毛缺陷对于提升冲压件质量、延长模具寿命、提高生产效率具有显著作用[2]。

2 问题分析

2.1 拉毛机理

a.模具作用于钢板表面构成1 对摩擦副,摩擦副之间的硬质颗粒会造成拉延工序件产生拉毛缺陷,同时损伤模具表面。这些颗粒来自钢板表面、脏污的模具表面及工作环境等。这种缺陷只能依靠清洁环境、清洗板料和模具表面才能改善或消除[3]。

b.拉延时板料滑过模具表面,在力和摩擦作用下,模具表面和金属板料表面的吸附层和油膜被破坏,刚开始是表面的高点油膜先失去,吸附层破坏,产生原子级接触而出现冷焊现象[4]。多次拉延造成粘结点增生形成积瘤。积瘤产生加工硬化现象,易对板料以及模具表面产生划伤甚至犁沟。

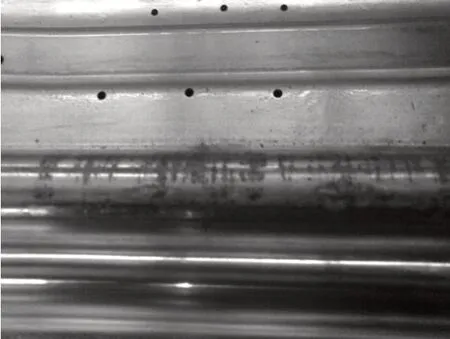

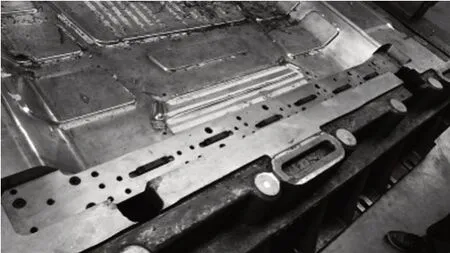

例如某车型拉延模具由于产品特性要求,拉延成形深度达150 mm,成形深、板料流动大导致模具凹模口受力大,模具受力最大的凹模口部位与制件材料产生冷焊现象,使得模具凹模口拉伤造成磨损严重(图1)。由此带来制件拉毛、拉裂、刚性不足和极高的废次品率,制件返修品率高达90%以上。虽然前期采取过抛光[5](图2)、激光淬火、补焊、模具整体镀铬等措施进行修复优化,但效果不明显,且激光淬火、模具整体镀铬费用巨大,其对于深拉延的旧模具效果并不明显。如何解决或者缓解以上问题,成为模具调整维修领域的一个课题。

图1 模具拉毛情况

图2 模具研磨抛光

2.2 模具材料

汽车大型拉延模具常用的模具材料是MoCr铸铁[6],其在淬火后具有较高的强度、可焊性和抗磨损性,其缺点是不满足这种载货汽车大型深拉延(拉延深度≥300 mm)模具的受力要求。传统烧焊修理方法很难修复模具磨损的凹模口,强行修复后的强度、硬度低于本体材料,使模具磨损加剧。在线维护抛光严重影响生产效率,使模具很难维持正常生产,因此模具面临报废。但大型拉延模具复制投资很高、周期长,动辄上百万的投资,还可能存在与后序模具不匹配问题。

合金钢(Cr12MoV 或与之对应国外牌号)是1种高强度钢,压料部分采用合金钢镶块结构的大型深拉延模具极为少见,因为有2 问题:一是摩擦系数大,产生摩擦热后与制件板料冷焊,从而撕裂板料;二是板料在凹模口镶块上滑动,镶块之间的接缝及窜动划伤制件。

2.3 问题解决思路

经过对上述实际生产中发生问题分析,提高拉延模具凹模口材料的强度、硬度及表面光洁度才能解决上述问题,合金钢(Cr12MoV)整体淬火镶块具有高强度、高硬度的特点,强度硬度远高于传统的铸铁材料(MoCr),所以合金钢抗疲劳性和耐磨性远优于铸铁,但散热性差、摩擦造成的冷焊现象比铸铁材料严重,易产生积屑瘤,镀铬后的合金钢镶块表面硬度、光洁度、耐磨性都达到很高的水平,因为合金钢抗拉强度远优于铸铁材料[7],所以合金钢镀铬不会产生铸铁材料镀铬后基体掉碴导致镀铬层失效的问题,镀铬处理后的合金钢镶块抗磨损性能接近TD(金属碳化物扩散覆层)处理,但TD 处理镶块变形量大,不能用于精度要求很高的大型表面件拉延模具,而镀铬处理有处理后不变形的特点[8]。

基于上述问题解决思路,用大型拉延模具实施镶合金钢镀铬镶块技术来延长模具寿命、提高硬度和光洁度、提高耐磨性、节约复制模具和整体镀铬费用的试验,具有一定的研究价值。通过镶块合理设计分缝,替换原有基体。实施前提是本体模具具有一定的支撑强度[9],比如加强筋的数量和位置必须足以支撑拉延过程中产生的力以及冲压件面品要求是否能够接受。

3 试验镶块方案

3.1 实施技术方案

针对上述解决思路,大型拉延模具应用合金钢镶块技术方案如下。

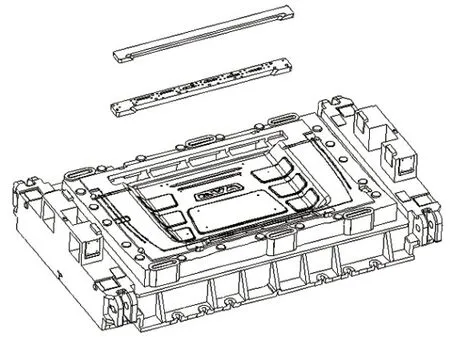

a.模具修改方案:以该大型拉延模具凹模为例,在凹模磨损严重且为产品工艺补充部分进行试验,局部铣掉采用镶块结构。首先采用CATIA 或其他造型软件设计的模具三维实体上确定方案的可行性。将原来拉毛磨损的凹模口及压料部分铣 2 000 mm×160 mm×110 mm 的方槽,加2 000 mm×160 mm×60 mm 的安装板一件,在安装板上安装8 件Cr12MoV 淬火镶块并做表面处理,取代原来的铸件材料,如图3 所示。

b.镶块方案:镶块为Cr12MoV 材质,整体淬火,采取粗加工后淬火、淬火后精加工方式。模具本体采用数控铣加工磨损模具的凹模口、方槽及键槽,加装安装板。安装板与模具、镶块与安装板采用矩形暗键与柱销结合的定位方式,在镶块非压料部位配置圆柱销,既保证足够的抗剪切能力,又保证定位精度。镶块紧固螺钉反向安装[10],保证镶块与制件板料接触面没有孔。镶块接缝间隙<0.02 mm,且稳固可靠。如图4、图5 所示。

图4 加工后凹模口

图5 安装方案示意

c.模具调试:调试合格的模具经过1 000 件左右磨合试生产,模具能够稳定压制出合格件后,再对镶块做镀铬处理[11],并且只镀与制件板料摩擦的部位,保持镶块装配精度,镀铬后的镶块光洁度Ra>0.8 μm,镀层厚度为0.01~0.03 mm,满足拉延模具压料面精度要求,摩擦系数降低,冷焊现象消除。

3.2 实施效果

该拉延模具凹模口部位采用Cr12MoV 整体淬火镶块、硬度达到60~62 HRC,相比原来的铸铁材料,强度、硬度都大幅度的提高,修改后的拉延模具凹模口镶块经过镀铬处理已生产17×104件,拉毛造成制件裂的问题得到了解决,镀铬后的镶块不产生冷焊现象,产生轻微积屑瘤也不伤及合金钢镶块本体,且积屑在镶块上附着力很弱,用砂布轻擦即可以去除,经跟踪验证,合金钢镶块镀铬寿命在16×104次左右,合金钢的抗拉强度远远强于铸铁材料,最重要的一点就是合金钢不会产生因疲劳而导致的拉伤掉碴,所以镀铬后的合金钢镶块本体基本上是不磨损的,并且可以再次镀铬。

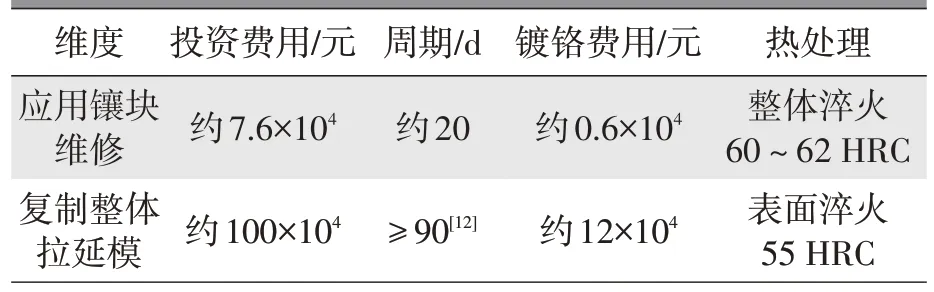

与传统的复制整体拉延模方案相比,大型拉延模应用镶块维修技术具有明显优势,如表1所示。整体拉延模具尺寸约为4 000 mm×2 500 mm×1 250 mm。

表1 2种方案对比

4 镀铬层注意点

4.1 镀铬后的模具抛光

电镀硬铬后的模具如果第1 次生产过程中有拉毛或板料脱锌现象,原因可能是拉毛或脱锌部位电镀后抛光不到位,发生这种情况时先使用400#油石打磨,然后用800#或1000#砂纸将该部位抛光即可解决拉毛或脱锌的问题。

4.2 镀铬后的现场调整

电镀硬铬后的模具由于摩擦力的减小,板料的进料速度可能发生变化,此时可以通过调整压机参数和平衡块高度的方法解决。电镀硬铬后的模具可以减少拉延油的使用量。

4.3 镀铬层有效期

电镀硬铬后的模具根据实际状态和拉延深度不同,一般生产8×104~10×104件后可能会再次出现拉毛现象,出现拉毛时用油石或砂纸将拉毛部位抛光后即可继续生产。当拉毛现象非常严重时,可以将原镀层退除,再次电镀硬铬。

5 结束语

在大型拉延模具凹模口修复中采用镶块镀铬技术,实现可置换镶块的标准化、数字化,保证了维修的灵活性。模具材料硬度、光洁度、耐磨性显著提高。明显改善了生产状态,降低钳工劳动强度,减少抛光产生的停歇,优化了表面件状态。

该技术为冲压模具尤其大型拉延模具的维修提供了1 种行之有效的方案,这种方案还可以进行其他变型,例如采用淬火后硬度比较低的铍铜材料代替Cr12MoV 合金镶块,由于铍铜导热性好,生产应用效果优于合金钢。但其硬度较低易磨损,需要在一定的生产时间、生产数量后进行精度恢复。

该大型拉延模应用镶块维修技术的应用关键是模具本体厚度、加强筋或者通过增加强度手段保证镶块及安装板料的受力均衡。但对冲压件面品要求很高的产品,例如侧围外板、车门外板等采用镶块工艺需慎重,提前评估其对面品的影响,如果能将缺陷留在工艺补充或其他非重要部分还是有应用空间的。