冰与火之歌

——汽车钢的冷热成形工艺

供稿|陈星翰,宋仁伯 / CHEN Xing-han, SONG Ren-bo

内容导读

汽车自被发明伊始,就与钢铁结下了不解之缘。从第一台蒸汽汽车到如今多种型式、不同规格广泛用于社会经济生活多种领域的交通运输工具,汽车的发展史同样也是一部汽车用钢的发展史。更高的强度、更好的塑性、更低的成本、更轻的重量,汽车钢经过多次迭代发展至今,其优异且可控的性能也为汽车制造提供了更多的可能。本文将通过介绍汽车钢的迭代发展以及目前汽车钢使用较为广泛的冷成形与热成形生产工艺,带大家更加细致地了解汽车钢的前世今生。

截至2021年9月底,我国汽车保有量已达2.97亿辆,拥有汽车驾照人数达4.39亿[1]。随着我国城镇化水平的不断提高,汽车已经进入千家万户,成为大家日常主要出行方式之一。一辆汽车的钢铁用量占总用料的80%~90%,在铝合金、碳纤维等新兴材料发展迅猛的今天,钢铁材料依旧是汽车制造的主要原料。汽车更高的安全性能与驾驶性能需求,也为汽车钢的发展提供了方向。

汽车钢的发展与应用

将一台汽车解剖开来,发现车身是由各种汽车钢零件焊接而成,如图1(a)所示。车身就如同人体的骨骼,起到基础的支撑和防撞作用;在车身外部包覆的一系列覆盖件钢板,就如同人体的皮肤一样,起到保护和装饰的作用。汽车的“骨骼”与“皮肤”的总成被称为“白车身”,也是汽车生产制造中汽车钢使用的主要阵地,如图1(b)所示。

图1 汽车钢的主要应用

第一代汽车钢与第二代汽车钢

目前,高强汽车钢发展已经历三次迭代,三代高强汽车钢力学性能分布如图2所示。第一代先进高强汽车钢的代表产品有双相钢(DP钢)、复相钢(CP钢)、马氏体钢(MART钢)、相变诱导塑性钢(TRIP钢)和无间隙原子钢(IF钢)等[2]。第一代汽车钢组织以铁素体为基体,奥氏体含量较低(15%以下),强塑积在5~15 GPa·%。例如,DP钢的组织为铁素体+马氏体(奥氏体的热稳定性在快速淬火情况下产生,而不是奥氏体的机械稳定性在变形过程中产生),TRIP钢的组织为铁素体+贝氏体+残余奥氏体(RA)。

图2 三代高强汽车钢的性能分布

第二代先进高度汽车钢的特征是开始使用大量的合金元素[3],通过微合金化手段提高钢整体力学性能。代表产品有孪晶诱导塑性钢(TWIP钢)、轻质诱发塑性钢(L-IP钢)等。第二代汽车钢是向钢中加入大量的合金元素(主要元素为Mn),从而在常温下获得大量稳定的奥氏体组织,在之后变形的过程中在应变诱导下产生对塑性变形有利的机械孪晶,因而获得较高的应变硬化速率和优异的力学性能,强塑积可达60 GPa·%。但同时大量合金元素的加入提高了生产成本,且在后续的加工过程中会出现一系列工艺问题,如屈服强度低、易发生延迟开裂等。

第三代汽车钢

随着人们对汽车轻量化和防撞安全性要求的提高,汽车钢不断向高强度和高塑性方向发展,强塑积成为衡量汽车钢性能的重要指标。第一代汽车薄板钢的强塑积一般为15 GPa·%,轻量化和安全性指标都较低;第二代汽车钢的强塑积虽然达到了50 GPa·%,但由于合金元素含量高、工艺复杂,生产成本居高不下,不易被市场接受。在经过强韧性较差的第一代汽车钢及生产较为困难的第二代汽车钢的发展后,美国的Krupitzer和Heimbuch首先提出了以高强韧、低成本、轻量化为特点的第三代汽车钢的概念。第三代汽车钢是指轻量化和安全性指标高于第一代汽车钢、生产成本低于第二代汽车钢的高强高塑钢。相关学者进行了大量成分体系与工艺设计等方面的探索工作,既实现了在不增加成本的情况下,提高材料的成形加工能力,获得良好综合力学性能,从而吸引了广泛研究。目前主要包括中锰钢、淬火配分(Q&P)钢、热冲压成形钢(HF)等。

第三代汽车钢充分利用第一代(BCC硬相马氏体基体提供强度)与第二代(FCC软相奥氏体基体提供塑性)的微观结构特点[4-5],即采取高强度的硬相(如马氏体、贝氏体、超细晶铁素体和第二相粒子等)与大量高塑性的软相(如奥氏体、亚稳奥氏体和残余奥氏体等)的多相复合组织。通过相变强化、位错强化和细晶强化等多种强化手段相结合的方式来提高其强度,并利用TRIP及TWIP等多种增塑机制提高其塑性。分析表明,第三代汽车钢主要通过在马氏体或超细晶铁素体基体上引入大量的亚稳奥氏体来提高汽车钢的强度和塑性,从而大幅度提高钢的综合力学性能,强塑积为30~40 GPa·%,最高可达70 GPa·%。第三代汽车钢因其研发成本接近第一代汽车钢而性能接近第二代,表现出突出的竞争优势和广阔的发展前景。随着对第三代高强钢研究的不断深入,部分钢种,尤其是可应用于工业生产的钢种,仍存在着强度有余而塑性不足的问题。如图3所示,以980 MPa级别汽车钢为例,常见的DP钢断后伸长率可达10%左右,Q&P钢可达24%左右,中锰钢(6Mn以上)可达30%以上,但较高的Mn含量难以实现工业化生产。QP1180能够实现工业生产的断后伸长率也不足15%。

图3 980 MPa级别不同汽车钢可达到的断后伸长率

汽车钢的冲压成形工艺

冲压是汽车钢板制造中常见的一种制造工艺,靠压力机和模具对汽车钢板原料施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件。车身各处的零部件通过冲压工艺生产出来,再经过焊接或其他连接工艺,组成整个车身,这就是“白车身”的生产流程。

冷冲压成形工艺

冷冲压成形工艺是在室温条件下对原料板进行冲压成形,从而获得成形件的一种生产工艺。利用冲压模在压力机上对板料或热料施加压力,使其产生塑性变形或分离从而获得所需形状和尺寸的零件[6]。在冷冲压加工中,冷冲模就是冲压加工所用的工艺装备。没有先进的冷冲模,先进的冲压工艺就无法实现。一般来说,冷冲压工艺由三大要素构成:①冲压机:利用模具产生加工压力的装置;②冲压模具:按照规定的尺寸精度做出制品形状的工具,分为上模和下模;③被加工材料:制品的原料,如汽车钢板。图4为冷冲压工艺示意图与实际生产中的冷冲压设备。

图4 冷冲压工艺示意图与实际生产设备

冷冲压工艺拥有诸多优点,如冲压件质量稳定,尺寸精度高;整体工艺省能、低耗、高效,因而冲件的成本较低;生产率高、操作简便,易于机械化与自动化。用普通压力机进行冲压加工,每分钟可达几十件,用高速压力机生产,每分钟可达数百件或千件以上。

目前,汽车钢的冷冲压工艺主要生产汽车包覆件,这类钢板强度不高且塑性较好,成形性能良好,如DP钢。因此在室温条件下对原料板进行冲压,既能得到尺寸精度较高的成形件,又可以提高生产效率,降低成本。

热冲压成形工艺

热冲压工艺又称为热成形工艺,是在高温状态下对钢板进行冲压成形,并在模具内进行保压淬火,从而获得高强度成形件的一种成形工艺[7]。随着汽车工业的不断发展,对汽车用钢板也提出了更高的要求,高强度薄板成为了汽车生产的一大诉求。高强度钢薄板由于强度高、厚度小,采用传统的冷冲压成形工艺时,极易出现回弹变形、起皱开裂、尺寸精度差以及成形抗力大、模具寿命低等问题。热冲压成形技术利用了材料高温状态下良好的成形性,既可有效减少回弹,又能保证模具寿命,且成形淬火后的构件具有超高强度,同时价格合理,因此热冲压成形技术是实现汽车轻量化和安全性的先进成形技术。近年来热冲压成形用钢得到了广泛应用,主要应用于汽车A柱、B柱、C柱和防撞梁等碰撞关键部件[8]。以22MnB5为代表,现阶段用量最多的热成形零部件为1500 MPa级。为了进一步满足汽车轻量化需求,强度级别更高的热成形钢材料,如1800、2000 MPa级热成形钢的应用也必将成为趋势。图5为热成形工艺生产的汽车钢零件。

图5 超高强度钢板热成形零件

热冲压的工艺包括奥氏体化处理、从加热炉转移到压机、热成形和淬火、剪边处理[8],见图6。

图6 热冲压工艺过程

奥氏体化处理在有保护气氛的加热炉中进行,板材被加热到高于Ac3的温度(通常 900~950 ℃)时保温3~10 min,保温时间根据板材的厚度而定。完全奥氏体化后,将材料从加热炉转移到热成形的压机中,该过程在空气中进行,必须尽快完成,如果成形前材料温度降到780 ℃以下,就可能形成铁素体从而恶化热成形零件的机械性能。材料在模具中成形,在该成形温度下,材料有充分的延展性而易于成形复杂形状的零件。热成形钢一般采用Al-Si镀层、Zn或Zn合金镀层等方法以避免成形过程中表面氧化。高温成形后的零件在模具中快速冷却(水冷)到马氏体完成温度以下(Mf~200 ℃),然后在空气中自然冷却到80 ℃左右从模具中取出,以保证后续空冷不变形。冷却速度一般在40~100 ℃/s以保证零件的淬透性。因此,一套热成形设备的产率为每分钟2~3个零件。从模具中取出后用常规的方法进行剪边处理和表面清理,最后热成形零件用点焊的方式装配到汽车车身上。

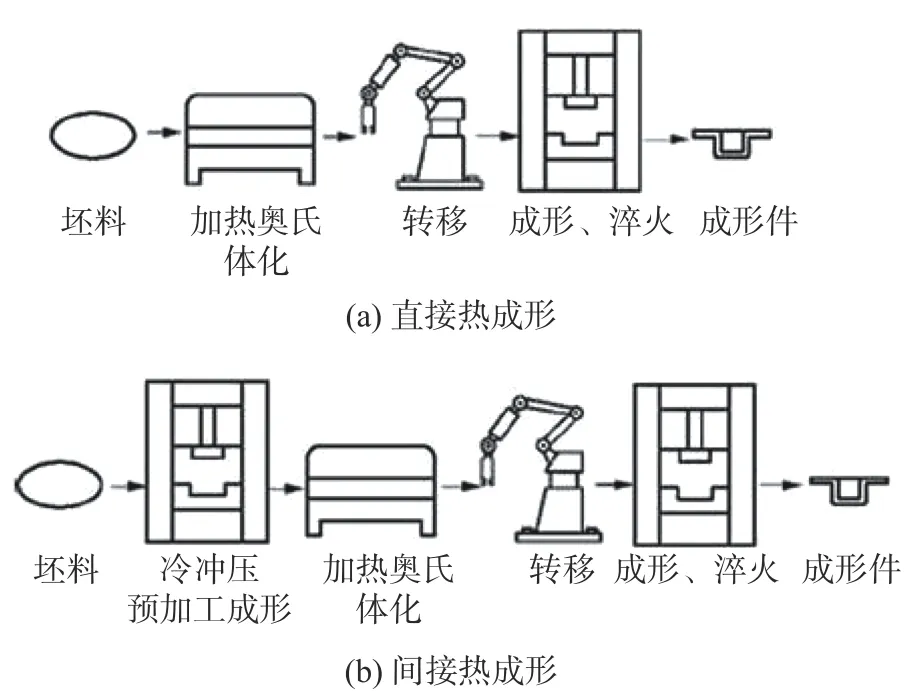

根据工序过程的不同,热成形过程分为直接热成形和间接热成形两种工艺,如图7所示。直接热成形中,板材不经过预成形,直接将平板加热奥氏体化,然后放入模具中高速成形,一旦冲压深度到达预定值,零件立即被淬火硬化。在间接热成形中,材料首先在常规冷成形模具中成形到最终形状的90%~95%,然后将预成形的零件加热奥氏体化并热成形和淬火硬化。间接热成形工艺中,零件的预成形可以减小材料与模具之间的相对位移,从而减小模具表面在高温下的磨损。

图7 直接热成形与间接热成形工艺

热冲压技术在国外应用较早,瑞典Plannja公司在1977年提出了热冲压技术[9]。最初目的是为了减小厚度超过8 mm的板料成形所需的变形抗力。随着汽车技术的发展,为了获得更薄、强度更高的汽车零件高强度钢板开始广泛应用热冲压技术。1984年瑞典萨博汽车公司研制出用于热冲压的硼钢[5]。随后,瑞典律勒欧理工大学采用Gleeble 1500热模拟机对超高强度可淬火钢22MnB5进行了高温压缩实验与热膨胀实验获得了材料热力学性能数据[10]。伊朗Amirkabir大学的Naderi M等人[11]建立了22MnB5高温下不同应变速率下的本构方程。德国纽伦堡大学系统地研究了硼钢奥氏体化阶段,轧制方向、温度、应变速率等对钢材流变性能的影响,研究表明轧制方向与奥氏体化基本无关,温度越高真实应力降低,应变速率越高真实应力越高[12]。如今,热冲压成形技术已得到世界各国钢铁和汽车制造厂商的高度重视和较为广泛的应用。目前全世界共有400条以上的热冲压生产线,中国占有130多条热冲压生产线和试模生产线[知识小贴士](数据统计截至2018年)。

汽车钢的未来展望

随着碳纤维、铝合金、镁合金等新型材料的出现,汽车钢也迎来了新的挑战。但就发展历程和产业成熟度来说汽车钢依旧是车身材料的主要选择,因此汽车钢未来发展的困境主要来源于自身。如何生产出同时具备高强度、高塑性并且轻量化的汽车钢零件依旧是汽车钢的重要发展方向,并且在提升性能的同时控制成本,实现批量生产。同时,我国作为制造业大国,伴随着“去产能”以及我国“十四五”总体规划的发展方向,绿色低碳同样也将成为汽车钢生产的重要目标,即在不断提高汽车钢强度减轻车身重量的同时,需重视从材料设计、生产、制造、加工、使用到回收利用等各个环节的成本、能耗以及排放,“绿色发展”对汽车钢生产技术提出了更高的要求。此外,随着计算机技术的高速发展,基于模拟软件对汽车钢生产工艺的指导目前已经得到较为广泛的应用。在未来,也许可以构建更加贴合实际生产的数值模型,从而缩短研发周期,提高汽车钢发展速度。

知识小贴士

试模生产线是一些企业为了确认生产线具体工作参数而进行小规模试制的小型生产线。