双块式无砟轨道道床板混凝土裂缝控制技术

潘利 王育江 杨睿

1.江苏苏博特新材料股份有限公司,南京 211103;2.高性能土木工程材料国家重点实验室,南京 211103

无砟轨道在结构连续性、稳定性、耐久性等方面均优于传统有砟轨道,已成为我国高速铁路建设主要轨道结构形式[1-2]。岔区线形复杂、荷载大,普遍采用中间长枕埋入式及两端双块式的现浇无砟轨道整体道床[3]。由于混凝土自身的温度收缩和自收缩,叠加预制双块式轨枕的约束作用,道床板现浇混凝土很容易开裂。混凝土开裂是高速铁路建设和运营过程中常见问题,裂缝会使钢筋保护层厚度减小,容易引起钢筋锈蚀,从而大大降低混凝土耐久性,严重时会降低轨道板结构承载力,影响无砟轨道安全使用和服役寿命。

在无砟轨道道床板混凝土抗裂方面学者们开展了大量研究。文献[4]的研究表明掺加合成纤维可以显著提高早期混凝土极限拉伸应变,能够提高无砟轨道道床板混凝土抗裂性能。文献[5]通过使用内养护材料减少混凝土收缩来提高道床板混凝土抗裂性能,并在兰新铁路二线应用,混凝土裂纹得到有效控制。文献[6]研究了成膜型养护剂对道床板混凝土塑性开裂的影响,并通过工程应用验证了成膜型养护剂可显著降低道床板表层龟裂。文献[7]从原材料选择、配合比设计、施工工艺等方面提出了道床板混凝土防裂措施,并取得一定效果。对于混凝土的收缩开裂,可使用具有补偿收缩作用的功能性材料(如抗裂剂)加以抑制,该抗裂技术已在城市轨道交通、桥梁、隧道等工程中应用。本文通过试验研究、开裂风险评估、工程应用三个方面研究抗裂剂对无砟轨道道床板混凝土抗裂性能的提升效果。

1 原材料及试验方法

1.1 原材料

水泥为P·O 42.5 水泥,基本性能指标见表1。粉煤灰为华能国电南通实业开发有限公司生产的F类Ⅱ级粉煤灰,细度为16.3%,需水量比为98%,烧失量为6.5%。细骨料为江西赣江中砂,细度模数为2.8。粗骨料为粒径5 ~ 25 mm 级配碎石。外加剂为减水率24.3%的PCA-I高性能减水剂和GYQ-Ⅲ高效引气剂。抗裂剂为江苏苏博特新材料股份有限公司生产的HME-Ⅳ抗裂剂,比表面积 为 240 m2∕kg,碱 含 量 为0.35%,限制膨胀率:水中7 d 为0.055%、转空气中21 d为-0.005%。水为生活用水。

表1 水泥基本性能指标

1.2 试验方法

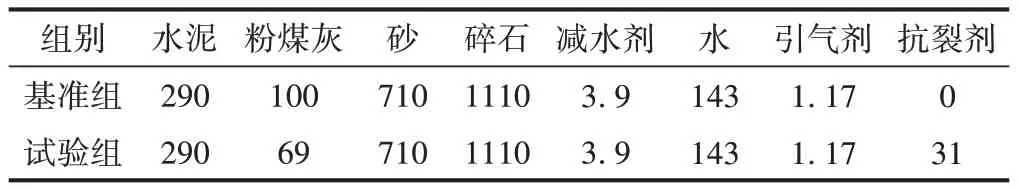

为对比掺加抗裂剂试验组与不掺抗裂剂基准组混凝土性能的差异,对道床板C40 混凝土配合比中粉煤灰掺量进行了调整,见表2。

表2 试验配合比 kg·m-3

测试混凝土力学性能的试件为边长100 mm 的立方体,测试龄期为7、28、56 d。测试混凝土变形性能的试件为直径100 mm、高400 mm 圆柱体,从混凝土终凝开始测试。通过千分表测试不同龄期的变形值,每组至少测试3个试件,取其平均值。测试龄期为60 d。

2 试验结果与分析

2.1 混凝土工作性能及力学性能

混凝土工作性能采用新拌混凝土坍落度和含气量表征,力学性能采用抗压强度表征。试验组与基准组混凝土工作性能及力学性能见表3。可知,试验组与基准组混凝土坍落度、含气量基本相当,7 d 抗压强度试验组混凝土略低于基准组混凝土,28、56 d抗压强度基本相当,说明使用抗裂剂对道床板混凝土工作性能基本无影响,早期强度略微降低,不影响后期强度。

表3 混凝土工作性能及力学性能

2.2 混凝土变形性能

混凝土变形性能采用自收缩变形表征。混凝土自收缩变形是由于水泥基胶凝材料在凝结过程中水化反应引起体积收缩,其为造成混凝土早期裂缝的重要因素。

试验组与基准组混凝土自收缩变形见图1。可知,随着试验的进行基准组混凝土持续收缩,7、28、60 d 变形值分别为-32.1 × 10-6、-83.8 × 10-6、-97.5 ×10-6。掺加抗裂剂后混凝土早期产生了显著的体积膨胀,7 d 变形值为108.5 × 10-6,之后变形逐渐减小,28、60 d 变形值分别为52.7 × 10-6、27.6 × 10-6。与基准组相比,60 d 时试验组产生约125.1 × 10-6的膨胀变形。说明抗裂剂具有明显的补偿收缩作用,可以有效减小混凝土的自收缩变形,从而提升混凝土抗裂性能。

图1 试验组与基准组混凝土自收缩变形

3 数值模拟

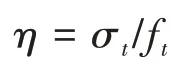

结合无砟轨道道床板混凝土结构尺寸及实际工况,建立水化-温度-湿度-约束多场耦合条件下的混凝土收缩变形模型,对道床板混凝土结构进行仿真分析。基于应力准则评估混凝土开裂风险。开裂风险系数η的计算公式为

式中:σt、ft分别为t时刻混凝土最大拉应力及抗拉强度。

η <0.7 时混凝土基本不会开裂;0.7 ≤η <1.0 时混凝土有较大可能开裂;η≥1.0时混凝土开裂。

计算参数根据前期试验数据及规范要求取值。平均气温28 ℃、混凝土入模温度30 ℃。28 d龄期时抗拉强度2.5 MPa、弹性模量35 GPa、导热系数2.3 W∕(m·K)。

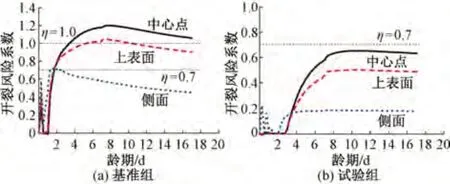

通过模拟计算了道床板中心点、上表面和侧面的开裂风险系数。试验组与基准组混凝土开裂风险系数时程曲线见图2。可知:①基准组道床板表面开裂风险系数大于1.0,道床板中心点最大开裂风险系数达到1.2,混凝土会开裂;侧面开裂风险稍低,但最大开裂风险系数仍在0.7 以上,有较大可能开裂。②试验组混凝土各部位开裂风险系数均小于0.7,基本不会开裂。

图2 道床板混凝土开裂风险系数时程曲线

4 工程应用

选取盐城—南通高速铁路中一无砟轨道区段作为试验段,其中道床板采用C40混凝土,厚度260 mm,先放置多个预制轨枕块,再浇筑混凝土。混凝土配合比参见表2 中试验组。沿道床板厚度、长度方向布置监测点。采用可同时测温度和变形的传感器连续监测道床板混凝土内部温度和变形。

道床板混凝土温度和变形时程曲线见图3。可知:①由于道床板厚度较小,中心温度略高于表面温度,混凝土中心温度峰值为45.9 ℃,最大温升值(温峰值与入模温度30.0 ℃之差)为15.9 ℃;受浇筑季节影响,环境温度波动较大。②道床板厚度、长度方向最大变形分别为 521.91 × 10-6、245.61 × 10-6,两个方向均为膨胀变形。说明试验组混凝土在升温阶段均产生较大膨胀变形,能够较好补偿混凝土的收缩,从而降低混凝土开裂风险。

图3 道床板抗裂混凝土监测结果

自混凝土浇筑起30 d 内对道床板不同部位变形进行连续监测。从监测结果来看,道床板混凝土变形连续、无明显突变点。浇筑完成6个月后观察道床板混凝土,未发现开裂现象,证明混凝土抗裂性能良好。

5 结论

1)室内试验结果表明,抗裂剂对道床板C40 混凝土28 d 后抗压强度基本无影响,使用抗裂剂后混凝土早期膨胀变形显著,有效补偿了混凝土收缩变形,有利于提升抗裂性能。

2)模拟计算结果表明,基准组道床板混凝土开裂风险较大,道床板中心点和上表面开裂风险系数大于1.0,使用抗裂剂后道床板结构各部位开裂风险系数均小于0.7,基本不会开裂。

3)工程应用表明,使用抗裂剂后道床板混凝土在升温阶段产生了明显的膨胀变形。试验段浇筑完成6个月后道床板混凝土未发现裂缝,抗裂效果良好。