梯形截面涡旋压缩机的型线设计及泄漏特性

吴嘉浩 宋 霞 施骏业,2 陈江平,2

(1 上海交通大学制冷与低温工程研究所 上海 200240;2 上海市高效冷却系统工程技术中心 上海 200240)

涡旋压缩机因体积小、效率高的优点被广泛应用于汽车空调系统。电动汽车整车热管理系统的复杂度远高于传统燃油车,对涡旋压缩机的设计提出全新要求。除了制冷工况,涡旋压缩机的设计工况还包括制热工况、电池预热或冷却工况及除霜工况等[1]。因此,增大排气容量是涡旋压缩机重要设计方向之一[2-3]。

涡旋型线直接决定了涡旋压缩机的排量大小[4]。目前,增大排量的涡旋型线改动方法有两类:1)齿端修正;2)主工作涡旋齿型线改动[5]。吴昊等[6]提出使用对称圆弧加直线的齿端修正方法可以通过延后脱啮角增大中心压缩腔容积从而提高涡旋压缩机排量。刘国平等[7]认为对称圆弧类修正方法虽然增大排量但排气温度也过高,提出了非对称单圆弧修正方法,可以实现排气温度不变下增大压缩机排量。

主工作涡旋齿型线的改动方案可分为两种:增加齿高的等壁厚型线和选用变壁厚型线[8]。等壁厚型线是目前应用最广泛的型线,此类型线的排量与齿高成正比。通过增加齿高来增大排量的方法具备操作简单的优势,因为除齿高外等壁厚型线的其他参数均无需改动,但也存在涡齿断裂的风险[9]。变壁厚型线与等壁厚型线相比,体积利用系数更大,即相同排量体积更紧凑,是车用涡旋压缩机的最新设计方案。Liu Yangguang等[10]推导了变基圆型线方程的两种形式,为设计加工奠定了理论基础。郝胜利等[11]对同款电动车用涡旋压缩机进行变壁厚和等壁厚的对比研究,发现变壁厚涡旋压缩机的排量和制冷量均有显著提升,分别为7.90%、15.55%。但变壁厚型线的节距随渐开角变化,无法使用成本较低的展成法加工,加工成本显著提高[12-13]。

现有提升排量的涡旋型线设计方法主要关注于二维平面上的型线方程,三维空间的设计方法较少。本文基于轴向变壁厚圆渐开线提出一种新型大排量涡旋压缩机的设计方法,并分析型线设计参数对排量的影响。同时,利用经实验校正的仿真模型,研究型线设计参数对内泄漏特性的影响,从而确定合理的设计参数范围,同时为后续的优化设计提供理论基础。

1 设计方法

1.1 型线方程

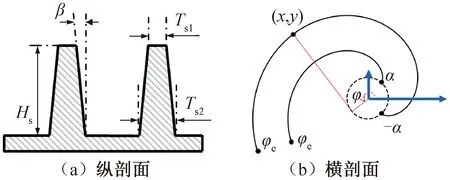

梯形截面涡旋压缩机的涡齿壁厚从基板到齿顶沿轴线方向线性降低,因此其纵剖面为梯形。如图1(a)所示,定义涡齿的侧壁与轴线形成的夹角为拔模角β(°),其与齿高Hs(mm)、涡齿齿顶端壁厚Ts1(mm)和涡齿基板端壁厚Ts2(mm)的关系式为:

图1 梯形截面涡齿几何参数定义

(1)

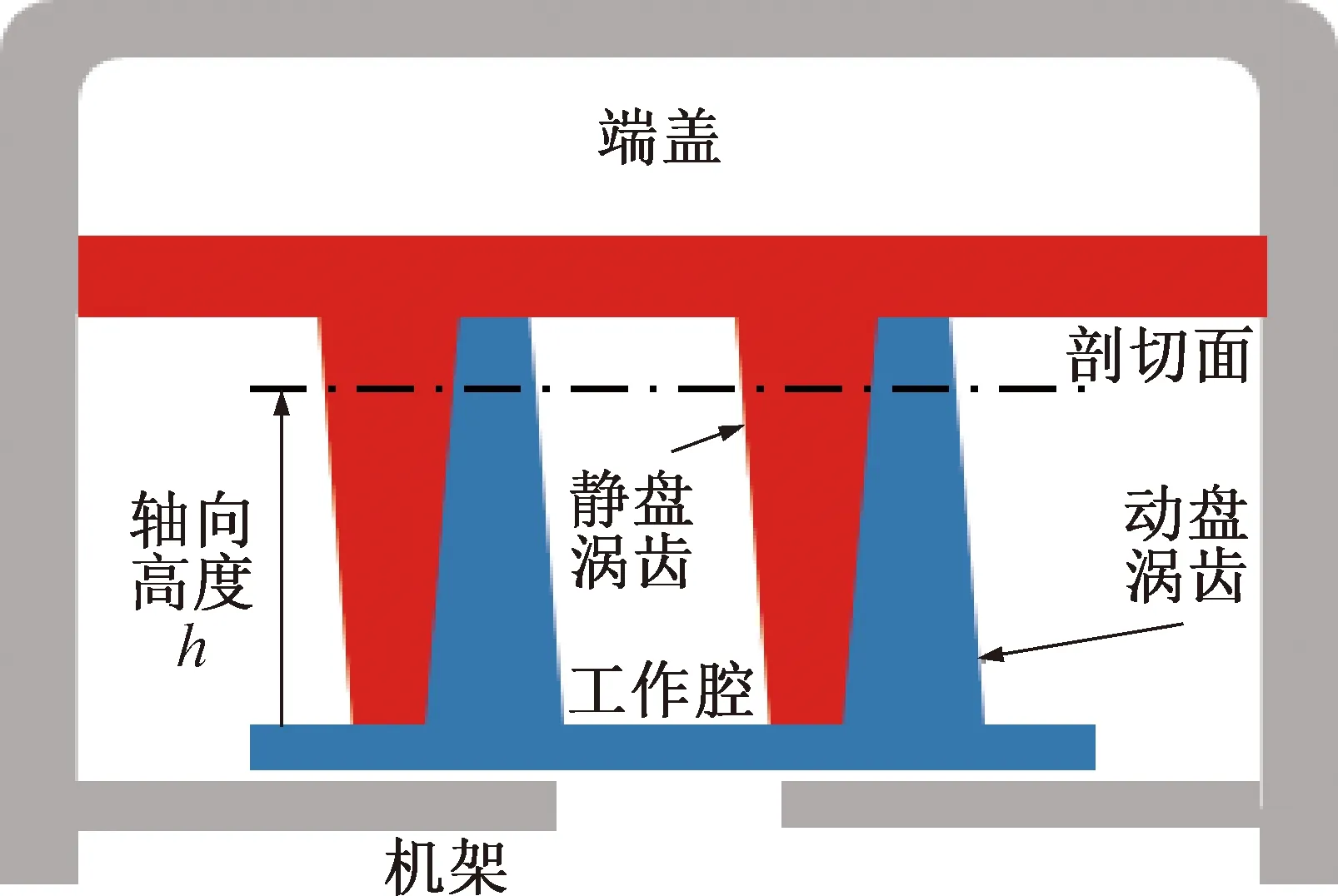

梯形截面涡旋压缩机使用的动静盘涡齿形状完全一致。如图2所示,梯形截面涡旋压缩机工作时动静涡盘沿轴线相向组装,动涡盘齿顶与静涡盘基板贴合,静盘齿顶也与动涡盘基板贴合,动静涡盘侧壁啮合形成工作腔室,工作腔室的容积随曲轴转角增加逐渐减小,从而压缩工作腔内的制冷剂。

图2 梯形截面涡旋压缩机截面图

与常规的涡旋压缩机涡齿不同的是,在端盖至机架方向上,梯形截面涡旋压缩机的静盘涡齿壁厚递减,而动盘涡齿壁厚却递增。因此,在梯形截面涡旋压缩机的同一齿高剖切面观察,动盘和静盘的涡齿壁厚并不相同。在动盘基底,动盘涡齿比静盘涡齿薄;在静盘基底,动盘涡齿厚于静盘涡齿。

梯形截面涡旋压缩机涡盘型线方程属于三维圆渐开线,设计参数如图1所示,包括基圆半径Rb(mm)、拔模角β、涡齿基板端壁厚Ts2、齿高Hs、圆渐开线起始角φs(rad)、圆渐开线结束角φe(rad)。

对于静涡齿,内壁和外壁的型线方程为:

(2)

(3)

动涡齿的型线方程为:

(4)

(5)

式中:坐标参数有两个下标,第一个表示涡盘的是否运动,f代表静盘,m代表动盘;第二个下标表示涡齿内外壁,i代表内壁,o代表外壁。φ为圆渐开线展开角,rad;α为圆渐开线偏置角,rad,即初始时刻发生线与x轴的夹角。参数αf为静盘偏置角,rad;αm为动盘偏置角,rad。与轴向高度的关系为:

(6)

(7)

式中:Θ=φe-θ-π/2,其中θ(rad)为曲轴转角。引入Θ的目的是令θ=0时动静涡齿的啮合位置恰好位于涡齿的末端。

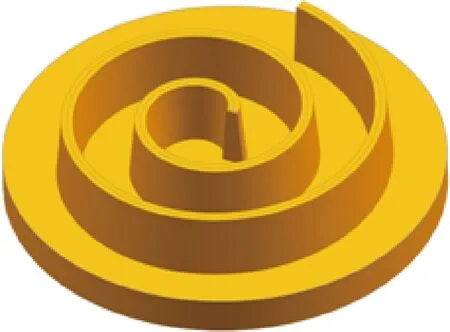

由此可生成如图3所示的梯形截面涡齿的三维模型。

图3 梯形截面涡盘三维模型

1.2 容积公式

曲线积分法[14]通过回转半径和啮合点坐标可以计算得到梯形截面涡旋压缩机的各工作腔投影面积。回转半径Ror(mm)公式为:

Ror=Rbπ-(Ts2-Hstanβ)

(8)

啮合点方程为:

φk,fi=φk,mi=φe-θ-(2k-2)π

(9)

φk,fo=φk,mo=φe-θ-(2k-1)π

(10)

吸气腔投影面积As(mm2)、压缩腔投影面积Ac(mm2)及排气腔投影面积Ad(mm2)的计算公式如下:

(11)

(12)

(13)

Vi=AiHs(i=s,c,d)

(14)

排量Vdisp(mm3)和内容积比Vr计算公式分别为:

Vdisp=2πHsRbRor(2φe-3π)

(15)

(16)

式中:φk为啮合点对应的圆渐开线展开角,rad;θ*为排气角,rad;φis为圆渐开线内壁起始角,rad;下标s、c、d分别表示吸气腔、压缩腔、排气腔。

1.3 泄漏面积

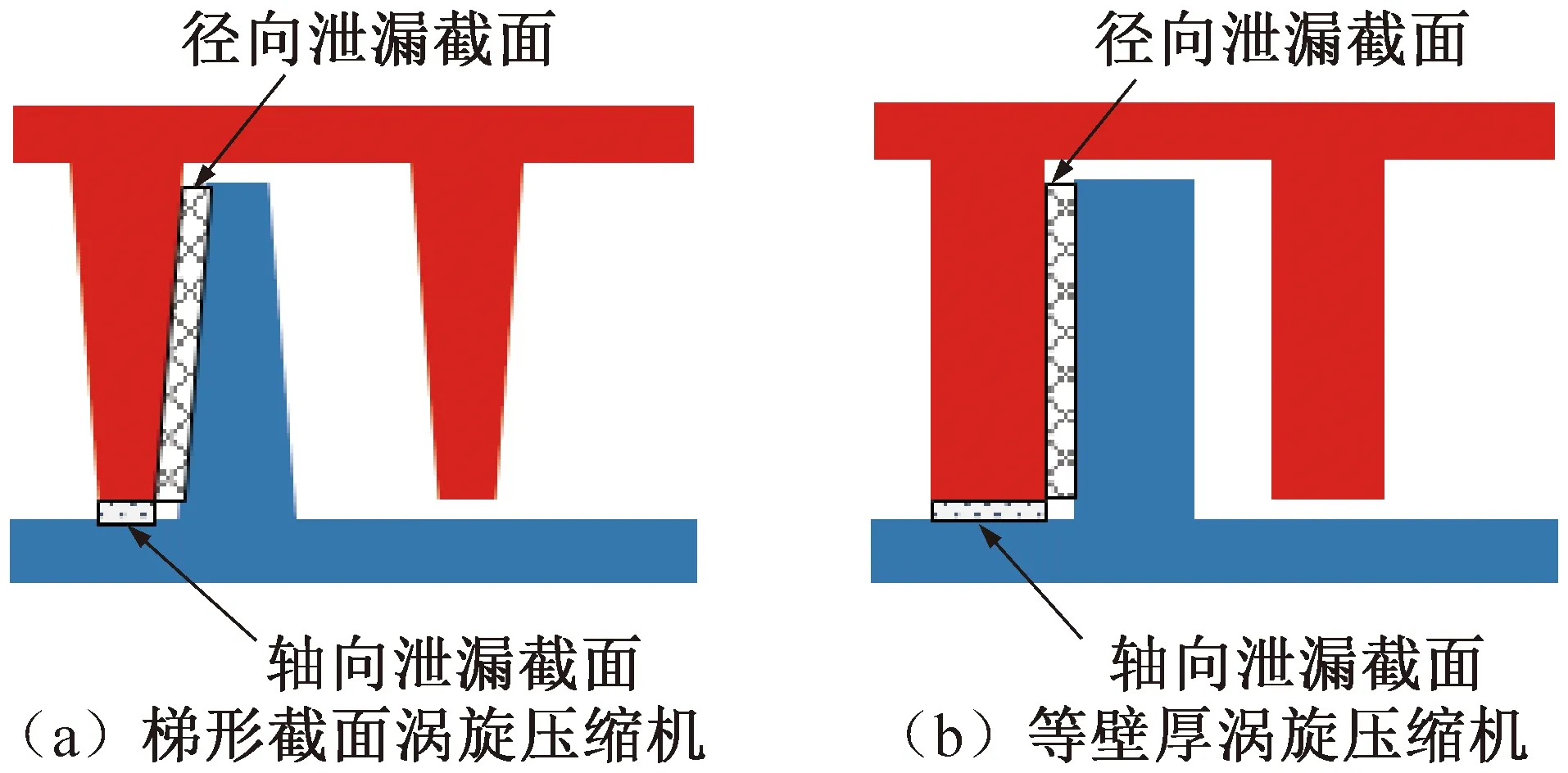

涡旋压缩机内泄漏通道可分为径向泄漏和轴向泄漏[4]。由于型线随轴向高度发生变化,梯形截面涡旋压缩机的泄漏面积与等壁厚涡旋压缩机存在差异,如图4所示。

图4 梯形截面与等壁厚涡旋压缩机的泄漏截面对比

对于径向泄漏,泄漏截面由矩形变为平行四边形,但计算公式与等壁厚涡旋压缩机的相同。

Af=δfHs

(17)

式中:δf为径向泄漏宽度,mm。对于轴向泄漏,泄漏截面形状不变,但轴向泄漏长度δr(mm)发生变化,按照上顶面的泄漏面积计算。

(18)

2 泄漏模型

为研究泄漏特性,需要建立泄漏仿真模型。现有涡旋压缩机的泄漏模型主要有4种: 等熵流动模型、不可压缩黏性流模型、可压缩绝热黏性流模型和准一维模型[15]。本文采用等熵流动模型,因为此模型无需迭代计算,具有计算速度快的优点。

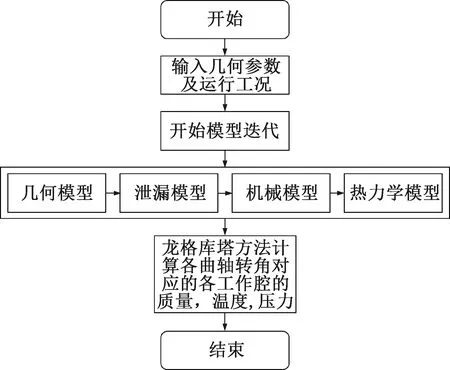

现有研究[16-18]一般都采用隐式方法求解泄漏量,即先建立耦合泄漏模型在内的热力学仿真模型,迭代计算得到各个曲轴转角对应的各工作腔的温度和压力,再将泄漏通道两端工作腔室的温度和压力代回式(19)和式(20)所示的泄漏模型,计算得到泄漏质量流量。本文使用如图5所示零维热力学仿真模型。

图5 热力学仿真模型流程图

(19)

(20)

3 实验方法

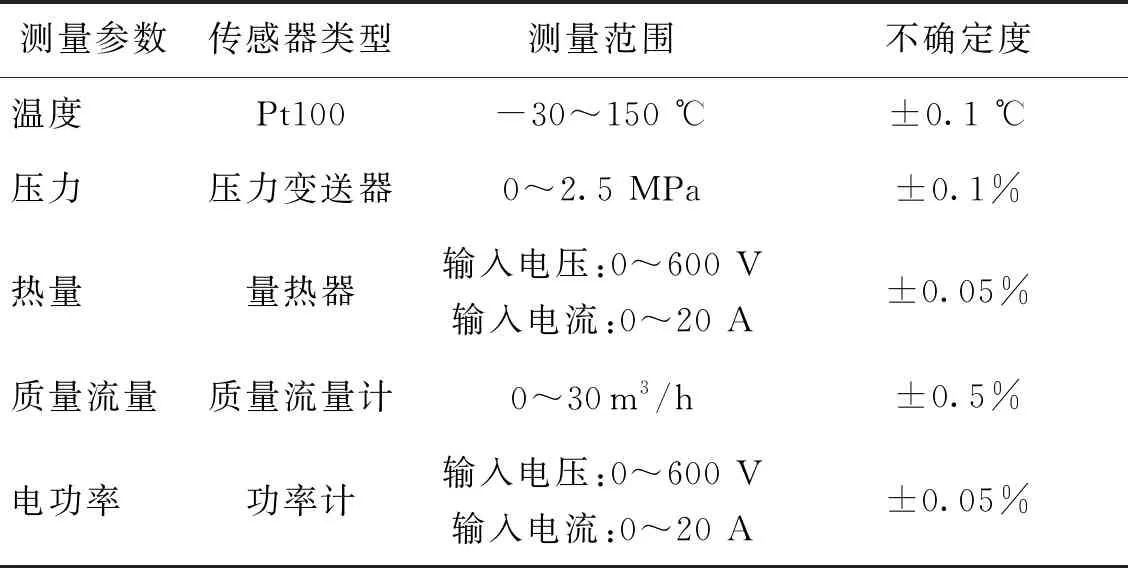

对使用R134a制冷剂的车用涡旋压缩机进行性能实验,关键参数如表1所示。按照GB/T 5773—2016《容积式制冷剂压缩机性能试验方法》[19]规定,X法采用第二制冷剂量热计法,二次制冷剂用HCFC123,Y法采用制冷剂液体流量计法。

表1 实验用涡旋压缩机参数

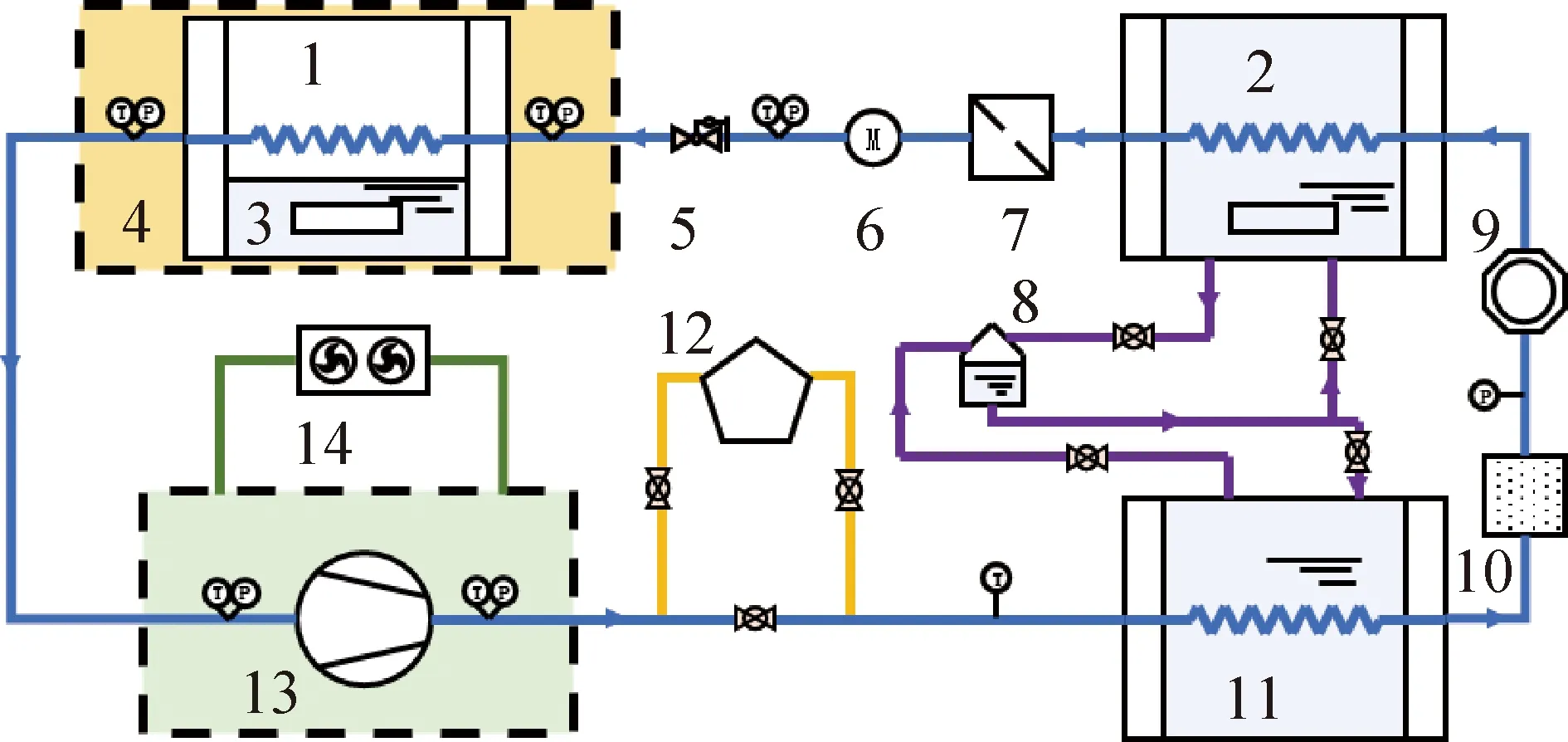

实验台架的设计如图6所示,该实验系统主要由蒸发器、冷凝器、过冷器、电子膨胀阀、油分离器组成。

1蒸发器;2过冷器;3加热器;4量热器;5电子膨胀阀;6流量计;7过滤器;8水罐;9视液镜;10干燥器;11冷凝器;12油分离器;13涡旋压缩机;14制冷机组。

台架通过调节电加热器1控制过冷器水温从而调节系统过冷度,类似地电加热器2用于控制蒸发器吸气温度。通过调节水流量进一步调节冷凝器中的水温,同时调节电子膨胀阀开度,从而实现调节压缩机排气压力。实验时先设定压缩机吸气过热度、吸气压力、排气压力,然后通过布置的传感器测定计算压缩机排气温度、质量流量及电功率。实验台精度分析如表2所示。

表2 实验不确定度分析

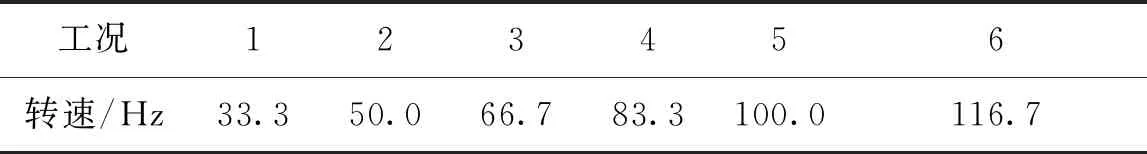

参考国标GB/T 22068—2018《汽车空调电动压缩机总成》[20]设定实验工况。6种工况下的转速如表3所示,其它条件均相同:吸气压力为300 kPa,吸气过热度为10 ℃,排气压力为1 500 kPa,过冷度为5 ℃。

表3 实验工况

4 结果分析

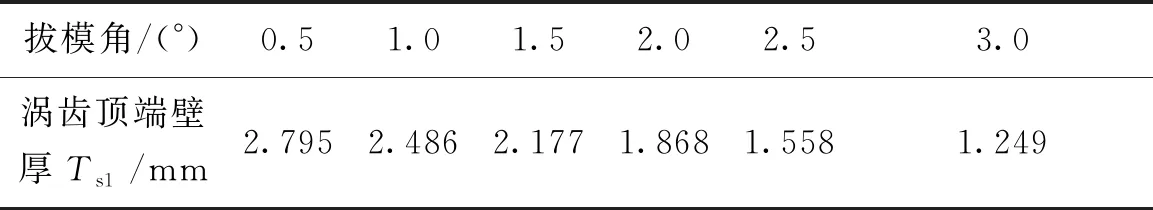

首先使用实验数据校核拔模角为0°的梯形截面涡旋压缩机的热力学仿真模型,然后使用仿真模型研究拔模角对梯形截面涡旋压缩机的几何特性和泄漏特性的影响。除拔模角和涡齿顶端壁厚以外,仿真机型的其他参数基本与实验机型相等,涡齿齿根壁厚Ts2为3.104 mm,具体参数如表4所示。仿真工况也与实验工况完全一致。

表4 梯形截面涡旋压缩机参数

4.1 模型校核

由于泄漏模型与热力学模型是耦合的,热力学模型中在迭代过程中使用了泄漏模型,而泄漏量计算则以热力学模型的计算结果作为输入,因此可以通过校核热力学仿真模型来提高泄漏量计算的准确度[18]。

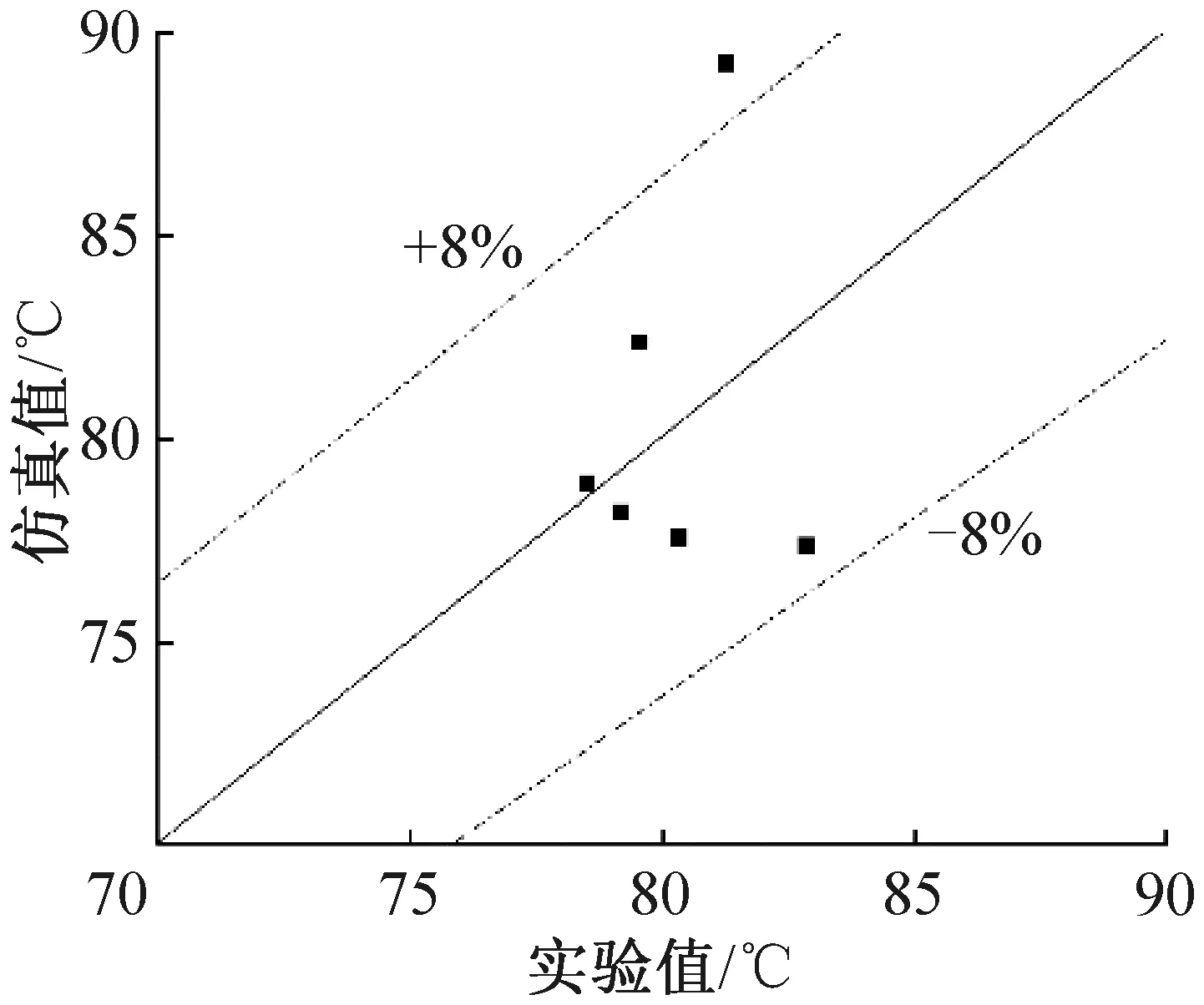

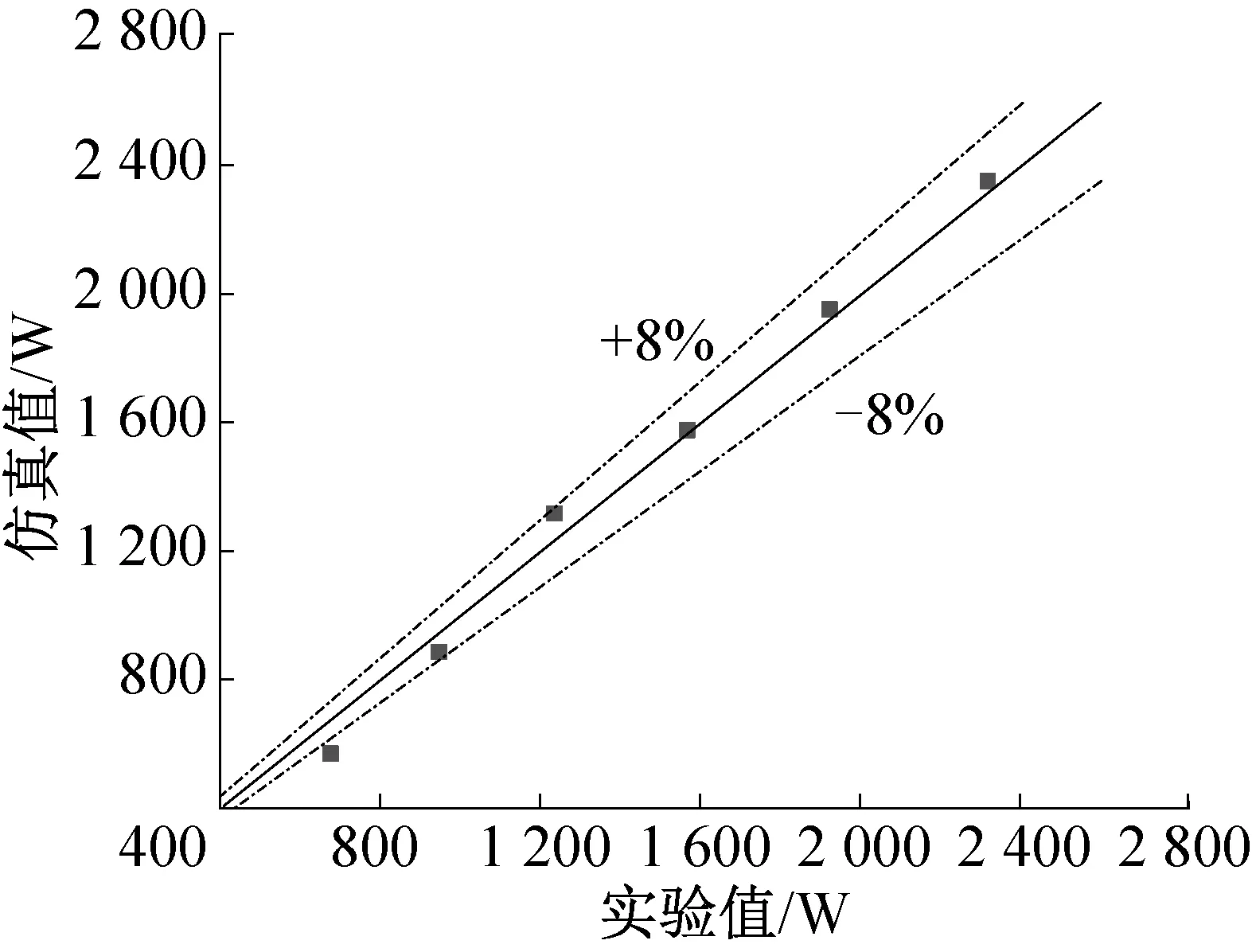

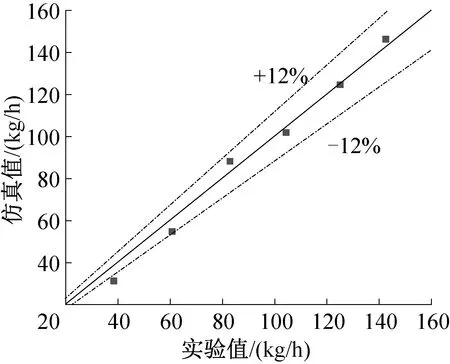

本文使用的零维热力学模型可以通过校核压缩机功率、质量流量及排气温度提升精度[14,16]。利用实验数据校核热力学仿真模型,如图7~图9所示,排气温度、压缩机功率以及质量流量的相对误差分别为8%、8%和12%。

图7 排气温度的实验值与仿真值对比

图8 压缩机功率的实验值与仿真值对比

图9 质量流量的实验值与仿真值对比

4.2 排量对比分析

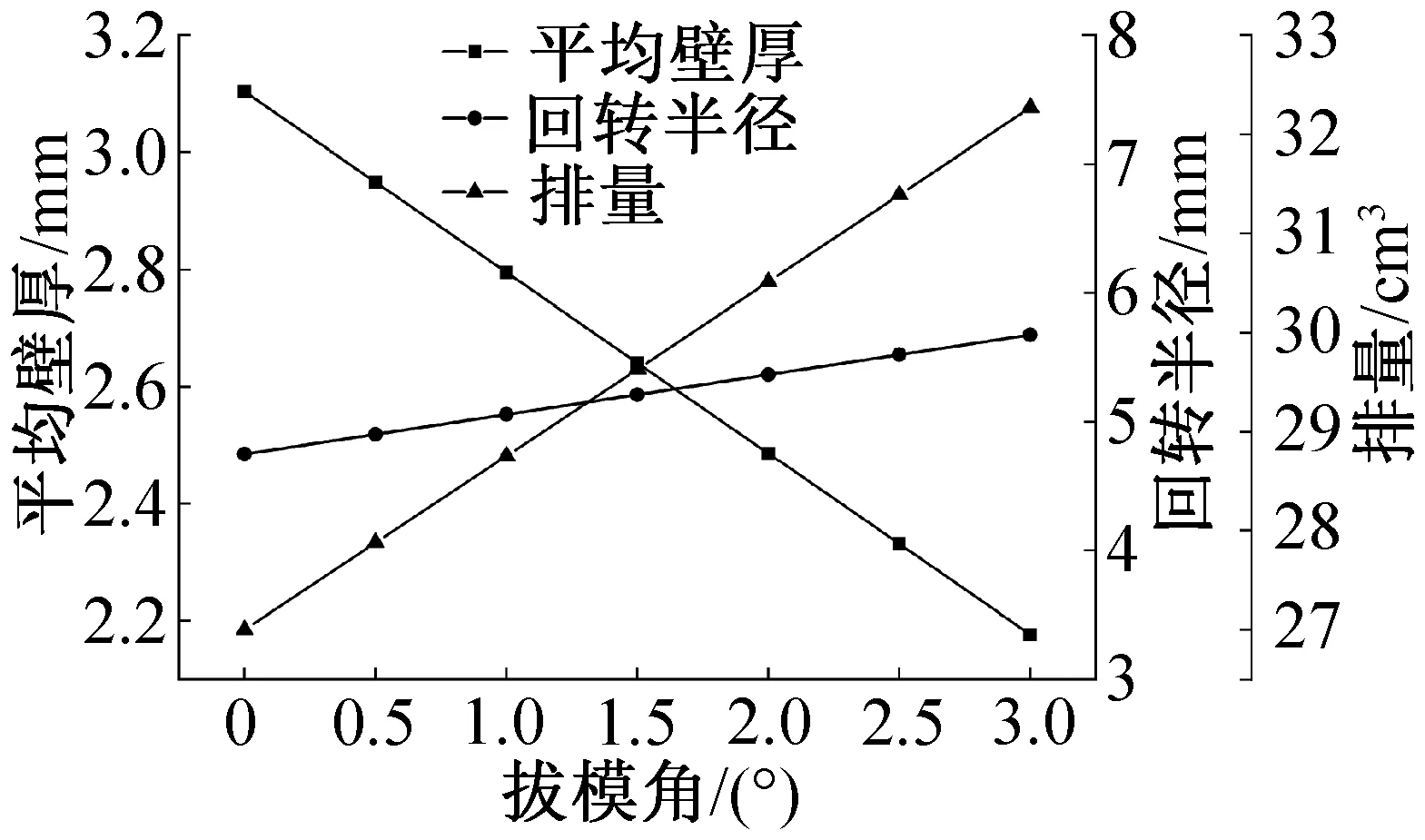

图10所示为不同拔模角对应的排量、平均壁厚及回转半径的变化。排量和回转半径与拔模角均为线性递增关系,平均壁厚与拔模角为线性递减关系。当拔模角为3°时,梯形截面涡旋压缩机的排量取得最大值,达到32.27 cm3,比等壁厚涡旋压缩机(β=0°)提升了19.5%。拔模角从0°增至3°,公转半径从4.75 mm增至5.68 mm,平均壁厚从3.104 mm降至2.176 mm。这可以理解为梯形截面压缩机通过降低平均壁厚来增加体积利用系数从而增加排量。而公转半径增加的原因是动静涡盘的啮合线与电机出轴形成的夹角(数值上等于拔模角)增加。对于常规的等壁厚涡齿,动静涡盘的啮合线与电机出轴平行,而梯形截面涡旋压缩机的动涡盘需相对于电机出轴径向偏出。

图10 不同拔模角下排量、平均壁厚及回转半径的变化

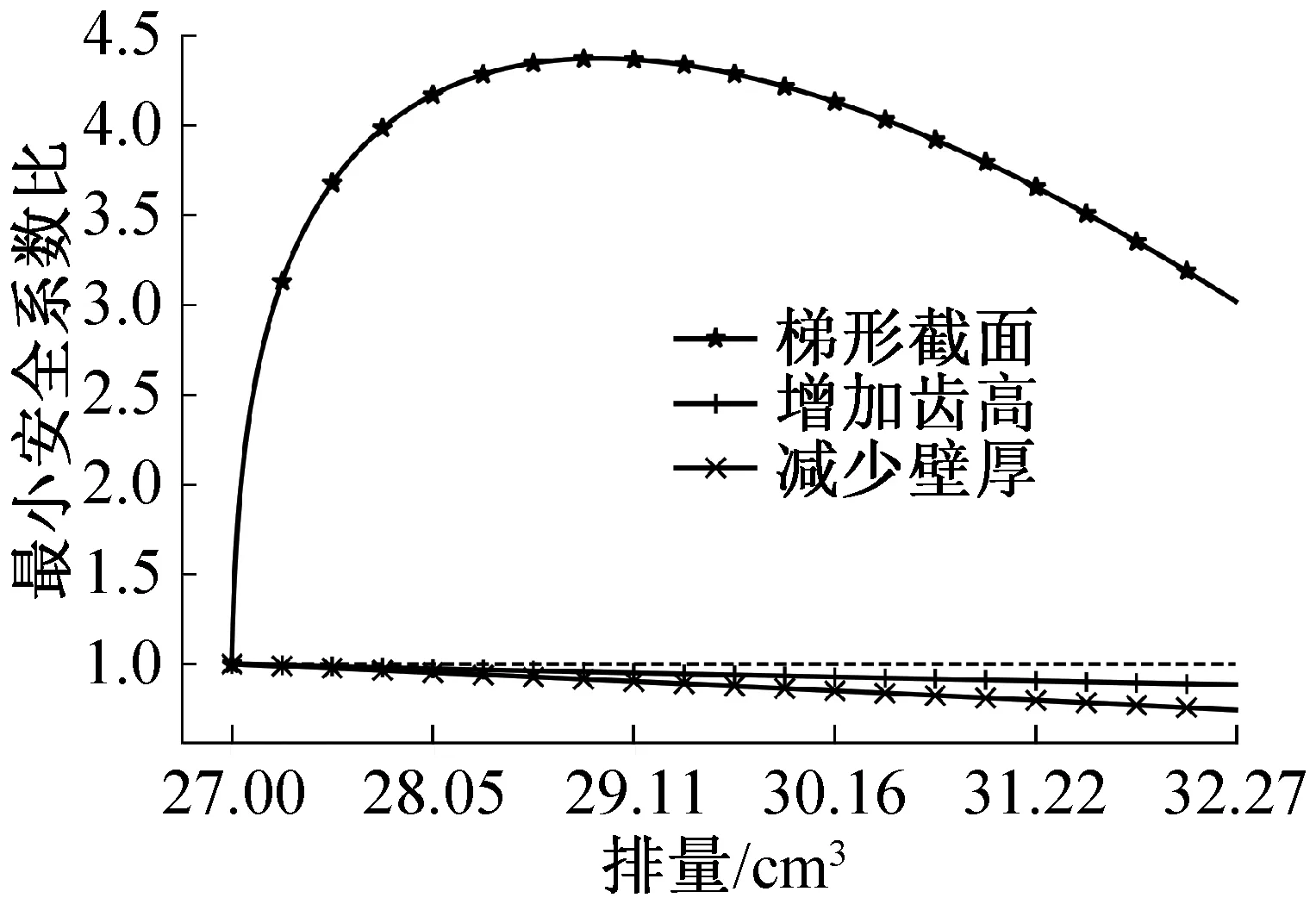

相比于等壁厚增大排量的方法(增加齿高或减少壁厚),梯形截面涡旋压缩机的优点为在保证强度校核的前提下仍可降低平均壁厚,提高体积利用系数。由于发生在涡齿末端的涡齿齿根疲劳弯曲折断是涡齿的主要失效原因之一,此处提及的强度校核以涡齿齿根强度为基本设计准则[21]。文献[21]通过有限元仿真拟合得到最小计算安全系数nσmin(α,r,Hs)的简化计算公式,过渡圆角半径r(mm)与拔模角关系为r=Hstanβ。选择实验用涡旋压缩机涡齿为基准涡齿,最小安全系数比定义为增大排量后涡齿的最小安全系数与基准涡齿的最小安全系数的商,与涡旋压缩机排量的关系如图11所示。

图11 不同增大排量方法的最小安全系数比与排量关系

尽管梯形截面涡齿的断面面积小于基准涡齿,但梯形截面的设计相当于通过增加过渡圆角来保证强度校核,因为过渡圆角可以提高侧面支撑从而提高涡齿强度[22]。而且梯形截面涡齿与的基准涡齿齿根厚度一致,因此最小安全系数比大于1,说明梯形截面的强度高于基准涡齿,可以保证强度校核。而减少壁厚和增加齿高的等壁厚涡齿最小安全系数比小于1,强度均低于基准涡齿,未能通过强度校核。

4.3 泄漏特性研究

内泄漏是涡旋压缩机性能衰减的重要原因之一。理论上动静涡盘完全啮合,但在实际工作过程中,由于涡齿两端分别为吸气腔和排气腔,温度相差数十度,涡齿不可避免发生热应变;同时涡盘受到倾覆力矩和自转力矩的影响,动静涡盘挤压也会产生力应变。受到热应力和机械应力的共同影响,动静涡盘之间出现缝隙,在相邻的工作腔之间发生制冷剂从高压腔向低压腔的输运现象。

由于泄漏质量流量随曲轴转角呈非线性变化,不同时刻不同通道的泄漏质量流量差异较大。为了更好对比不同拔模角的涡旋压缩机的泄漏特性,定义内泄漏率为泄漏质量流量的时均值与实际吸气质量流量之比[17],泄漏率越高,压缩机的效率越低。

涡旋压缩机的工作腔室可分为吸气腔、压缩腔和排气腔,在不同阶段的各工作腔的相邻腔室并不相同,据文献统计径向泄漏通道和切向泄漏通道各有十余种,不便逐一对比。本文按照泄漏通道两侧的工作腔进行化简,得到3类泄漏通道,每类又可按泄漏方向细分出两个子类,径向和切向,如表5所示内泄漏特性分析对象简化为6种泄漏通道。

表5 泄漏通道分类

4.3.1 工作腔压力变化曲线对比

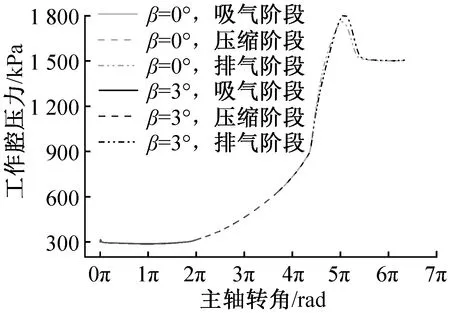

由于梯形截面涡旋压缩机的设计压缩比不随拔模角改变,如图12所示,拔模角为3°的梯形截面涡旋压缩机各腔室工作压力与等壁厚涡旋压缩机差异较小。

图12 梯形截面涡旋压缩机和等壁厚涡旋压缩机工作腔压力变化对比

4.3.2 不同泄漏通道的泄漏特性

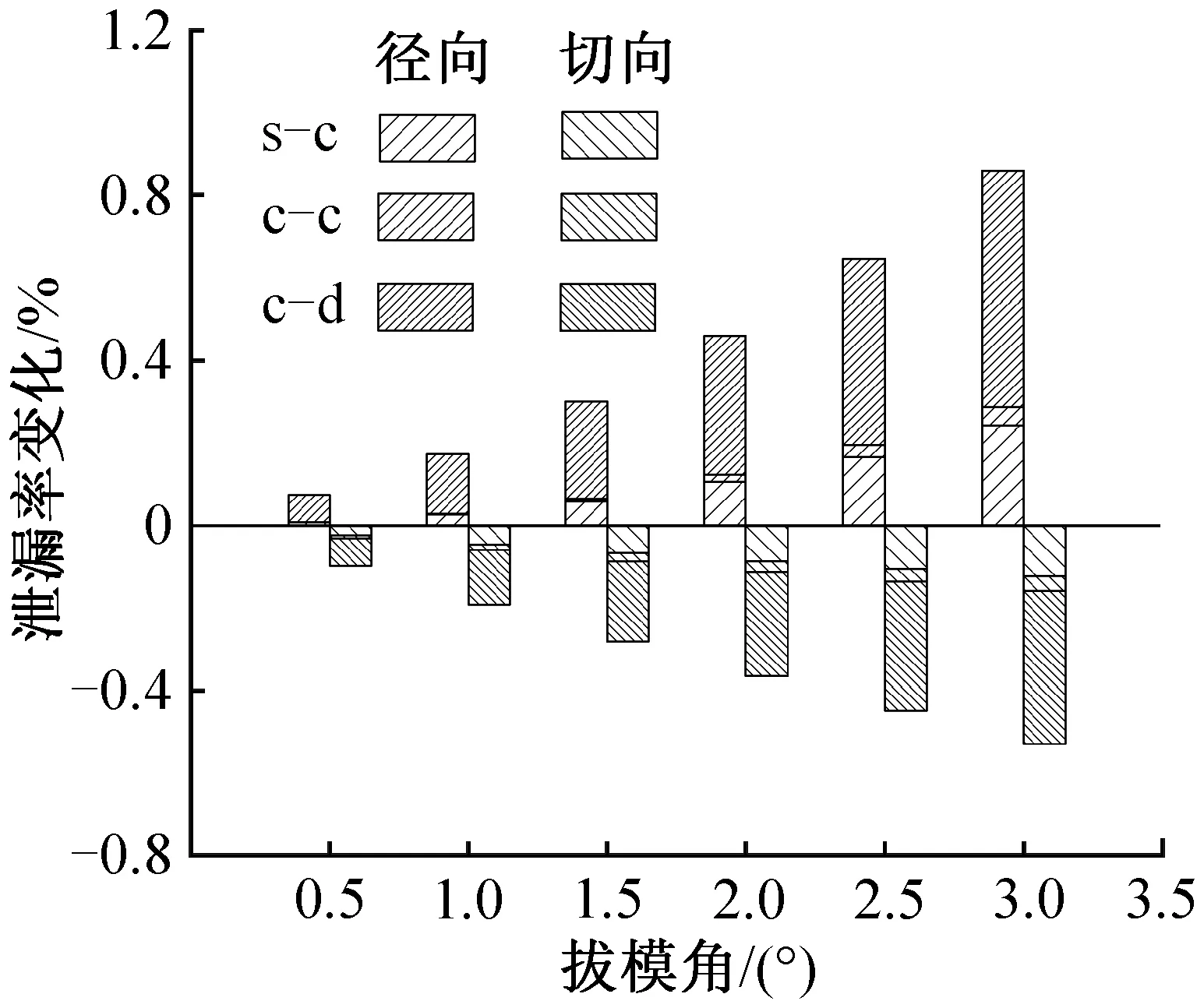

图13所示为以等壁厚涡旋型线为比较基准,梯形截面涡旋压缩机在不同拔模角下内泄漏率的变化趋势。对于等壁厚涡旋压缩机,三类径向泄漏通道s-c、c-c及c-d的径向泄漏率分别为7.62%、1.92%和11.67%,可以看出c-d的径向泄漏比s-c和c-c都更严重。根据切向泄漏面积公式(18),c-d泄漏线是型线修正部分,展开角比排气角θd更小,c-d的切向泄漏面积相比于s-c和c-c更小。如表6所示,c-d的压差高于s-c和c-c,据式(19)压比对泄漏率的影响更显著,因此c-c的径向内泄漏率最低,c-d的径向内泄漏率最高。

图13 不同拔模角下内泄漏率的变化

表6 泄漏通道两端工作腔压差(单位:kPa)

4.3.3 拔模角对泄漏率的影响

由图13可知,梯形截面涡旋压缩机的压缩腔与吸气腔、排气腔与压缩腔的压比几乎不随拔模角变化。拔模角从0.5°增至3°,各通道径向泄漏率升高。以等壁厚涡旋型线为比较基准,拔模角为3°时,总径向内泄漏率上升0.86%。根据式(16)和式(17),三类径向泄漏通道的平均泄漏面积分别上升2.82%、2.83%、1.42%;内泄漏率分别增加0.24%、0.04%、0.57%,可见c-d对拔模度的敏感度远高于s-c和c-c。对于切向泄漏量而言,三类通道的切向泄漏面积相同,切向泄漏量完全取决于相邻腔室的压比。以等壁厚涡旋压缩机为例,三类切向泄漏通道s-c、c-c及c-d的切向泄漏率分别为1.14%、0.34%和3.53%,c-d的切向泄漏率最高。拔模角从0.5°增至3°,各通道切向泄漏率下降,最多分别下降0.12%、0.03%、0.37%。因此从径向泄漏和切向泄漏的角度出发,泄漏通道c-d均为密封设计重点。例如可以考虑在c-d部分适当加粗密封条,或使用迷宫密封设计;另外,还可增加涡齿在型线修正部分的壁厚,从而减少泄漏面积。

5 结论

本文首先提出一种增大涡旋压缩机排量的型线设计方法,建立将几何模型和泄漏模型耦合在内的仿真模型,并对仿真模型进行实验校核。对不同拔模角的梯形截面涡旋压缩机进行仿真计算,以等壁厚涡旋压缩机为比较基准,研究排量变化和泄漏特性,得到结论如下:

1)梯形截面涡旋压缩机使用的型线实质是壁厚随齿高变化的一组关于拔模角的等基圆的圆渐开线,当拔模角为0°时即为等壁厚涡齿几何模型。

2)相比于等壁厚涡旋压缩机增大排量的方法(增加齿高或减少壁厚),梯形截面涡旋压缩机的优点为在保证齿根强度校核的前提下仍可降低平均壁厚,提高体积利用系数。控制其他几何参数不变,当拔模角为3°时,梯形截面涡旋压缩机的排量达到32.27 cm3,增加19.5%。

3)相比于切向泄漏,拔模角对梯形截面压缩机的径向泄漏影响更大。对于径向泄漏,平均泄漏面积随拔模角上升而上升,最大增加2.83%。对于切向泄漏,平均泄漏面积与拔模角无关。

4)梯形截面涡旋压缩机的内泄漏特性与等壁厚涡旋压缩机接近,具有良好的应用前景。研究发现拔模角增加,径向泄漏率增加而切向泄漏率下降,总体幅度不超过2%。此外由于压缩腔与排气腔的压差较大,泄漏通道c-d为梯形截面涡旋压缩机密封设计重点。