基于引射器的双温蒸发CO2热泵系统性能分析

李小燕 代宝民 滑 雪 刘 晨 刘圣春

(1 生态环境部对外合作与交流中心 北京 100035;2 天津商业大学 天津市制冷技术重点实验室 天津 300134)

提高热泵系统的能效是实现“双碳”目标的有效途径[1]。对于供热及工业应用领域,运用高温热泵可将30~60 ℃的余热加热至80~100 ℃[2],在节能效果及环保效果方面均优于常规电锅炉或燃煤、燃气锅炉,是一种高效的能源利用方式。

2021年9月15日起,《〈关于消耗臭氧层物质的蒙特利尔议定书〉基加利修正案》对我国已正式生效[3],然而目前市场上大多数热泵系统均采用GWP较高的工质。因此,采用低GWP的环境友好工质是未来热泵系统发展的必然选择,其中自然工质CO2因其优良的环保特性和热物性受到广泛关注[4]。齐海峰等[5]对比了5种CO2热泵系统,结果表明,对于CO2热泵系统,直接过冷系统在环境温度为-20~20 ℃时,系统COP最高,较常规CO2系统可提升3.8%~20.9%。He Yujia等[6]提出一种用于室内供暖的跨临界CO2热泵系统,通过对3个典型城市供暖季节性能的评价,改造后系统的能效提高2.4%~6.5%。Dai Baomin等[7]提出一种集补气增焓和机械过冷为一体的新型CO2热泵系统结构,分析结果表明在20 ℃的低环境温度下,COP比常规CO2系统高36.51%。

综上可知,对双温蒸发热泵系统的研究大多基于常规制冷剂,对于适用于生产高温热水的CO2双温蒸发系统的研究较少。因此,本文构建了带引射器的CO2双温蒸发热泵系统的热力学模型,并对其性能进行了分析,为CO2热泵系统的性能优化提供理论参考。

1 模型建立

1.1 系统介绍

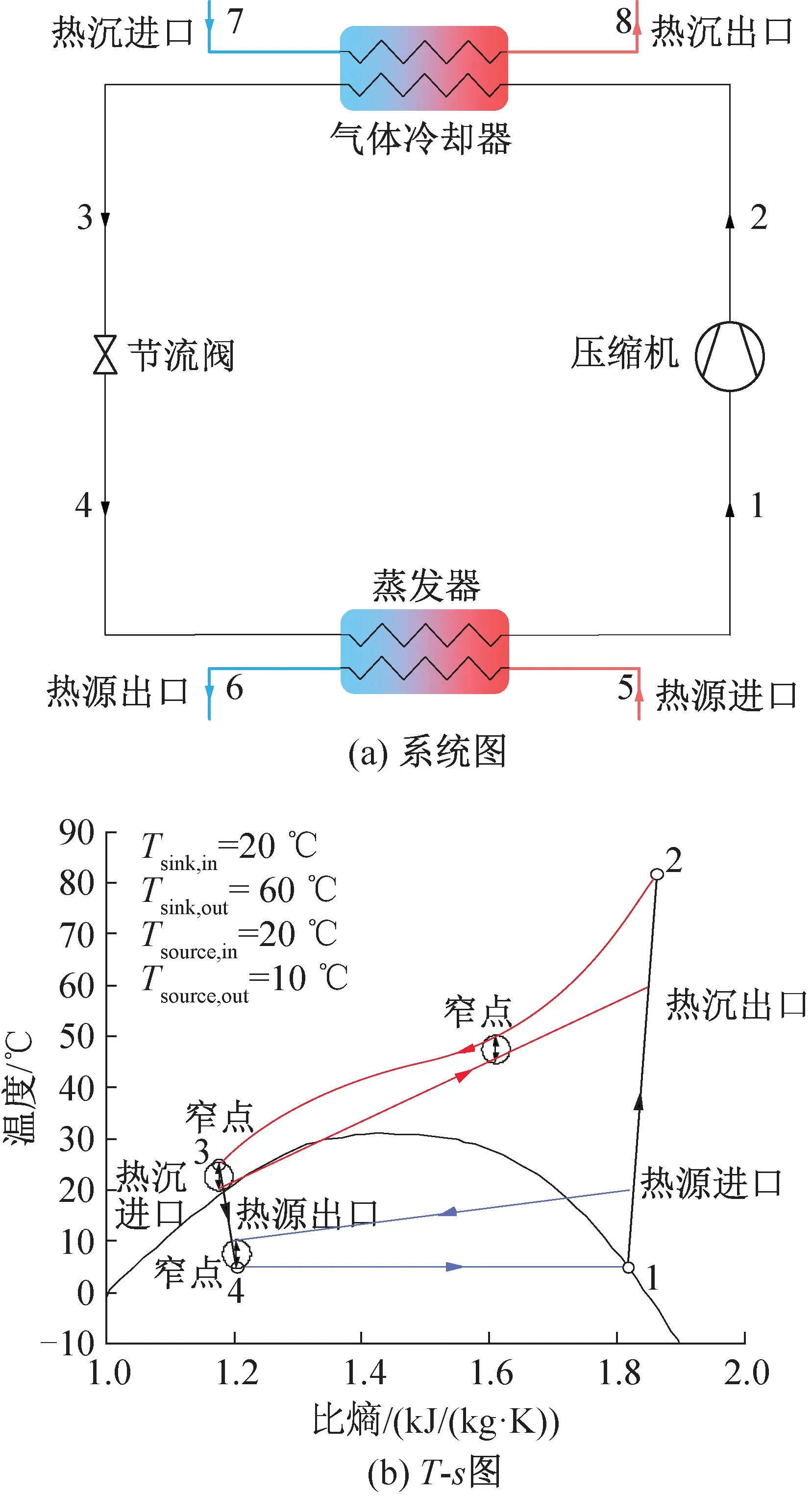

图1所示为基本CO2热泵系统(Base)。CO2从蒸发器出口以干饱和蒸气状态(状态点1)进入压缩机,压缩到过热蒸气(1-2)。然后进入气体冷却器,CO2在气体冷却器内与换热流体(水或空气)进行换热(2-3)。CO2从气体冷却器流出后直接进入节流阀,成为两相流体(3-4),最后流入蒸发器(4-1),并从有限热容热源流体(通常为水或空气)吸收热量,完成循环。

图1 基本CO2热泵系统 (Base)

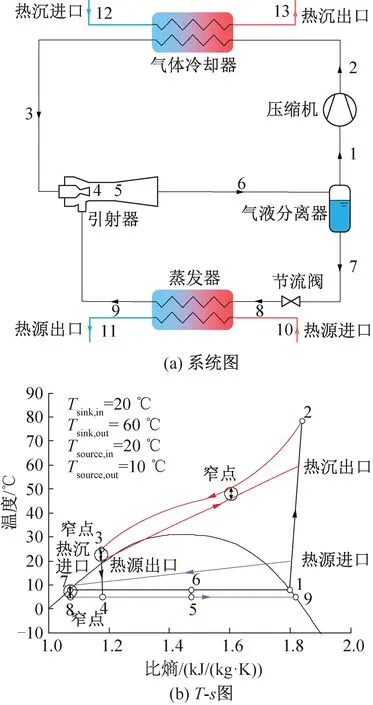

图2所示为带引射器的常规CO2热泵系统(Ej-Evap1)。系统仅配置一个蒸发器,从气体冷却器流出的CO2一次流体进入引射器加速降压(3-4),可将从蒸发器流出的二次流体引射吸入(9-4),在混合段内(4-5)混合后,经过扩散段(5-6)从引射器的出口排出变为气液两相流体,随后进入气液分离器进行分离,饱和液(6-7)在节流阀内节流降压后(7-8)进入蒸发器(8-9),并从热源吸收热量,饱和气体(6-1)被吸入压缩机。

图2 带引射器的常规CO2热泵系统 (Ej-Evap1)

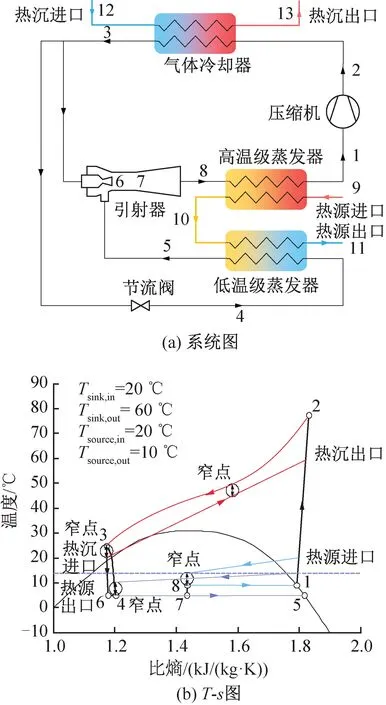

图3所示为带引射器的双温蒸发CO2热泵系统(Ej-Evap2),从气体冷却器流出的CO2流体分为两股,其中一股流入节流阀(3-4),节流后进入低温级蒸发器,蒸发吸热变为饱和气体(4-5),另一股进入引射器一次流进口(3-6),引射从低温蒸发器流出的二次流(5-6),两股流体经由引射器(6-8)进入高温级蒸发器继续吸热至状态点1(8-1),依次进入由压缩机(1-2)和气体冷却器(2-3)后完成循环。热源流体依次流过高温级和低温级蒸发器,热源流体被连续梯级冷却。

图3 带引射器的双温蒸发CO2热泵系统 (Ej-Evap2)

1.2 热泵系统建模

通过调用REFPROP 10.0[15]对流体物性进行计算。热力学模型建立基于以下假设:

1)系统在稳态工况下运行;

2)忽略系统部件、连接管路的热损失和压降[14];

3)气体冷却器和蒸发器的窄点温差均设置为5 ℃[16];

4)蒸发器出口流体为饱和气体;

1.2.1 引射器模型

采用定压混合的热力学模型[17],基于以下假设建立引射器模型:

1)喷射器内部为一维稳态流动;

2)混合段为恒压混合过程;

3)忽略喷射器进出口处流体的动能;

4)引射器喷管、扩散以及混合效率分别取ηn= 0.85、ηd= 0.85和ηm= 0.90[11,18]。

一次流出口流速:

(1)

(2)

扩压段流体进出口比焓:

(3)

(4)

扩压段流体出口理想比焓:

hd,out,is=ηd(hd,out-hd,in)+hd,in

(5)

(6)

(7)

1.2.2 能量模型

蒸发器:

(8)

(9)

气体冷却器:

(10)

压缩机总效率[19]:

(11)

压缩机:

(12)

COP=Qh/W

(13)

1.2.3分析模型

πtot=ED,HE/ED,pinch,HE

=(ED,pinch,HE+ED,fluid,HE)/ED,pinch,HE

(14)

πsink=ED,GC/ED,pinch,GC

(15)

(16)

2 结果与讨论

2.1 模型验证

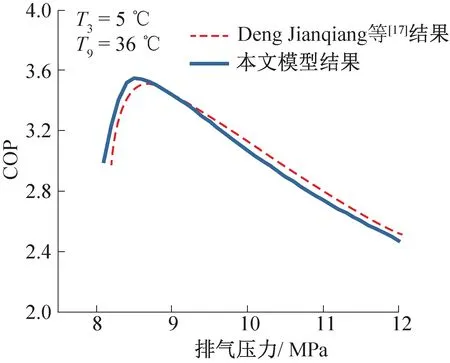

为验证构建模型的可靠性,将本文模型计算得出的Ej-Evap1系统COP与Deng Jianqiang等[17]的数据进行对比,结果如图4所示。由图4可知,通过本文模型计算得到的COP与文献中的结果吻合较好,平均误差仅为2.67%,推测是由于物性计算软件不同导致。通过以上验证过程可证明本文计算模型的可靠性和计算结果的准确性。

图4 COP的模型及验证结果对比

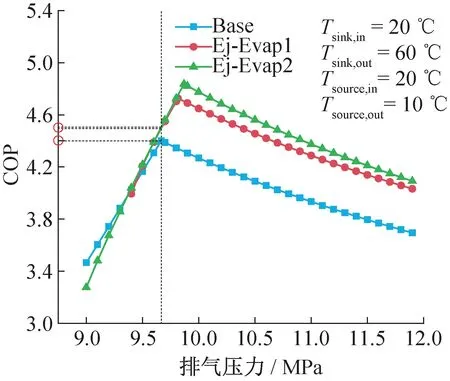

2.2 最优排气压力

以上3个系统的COP随排气压力的变化如图5所示。由图5可知,COP先线性迅速增加后缓慢降低,在某一排气压力下COP达到最大值。对于Ej-Evap2,当排气压力为9.87 MPa时,取得COP最大值为4.84,该最大COP下的排气压力称为最优排气压力。通过对比可知,虽然Ej-Evap2的最优排气压力高于其他两个系统,但COP也显著高于其他两个系统,与Base系统相比,其最大COP提升率高达9.88%。且即使同处于Base系统达到最优排气压力9.67 MPa时的压力条件下,Ej-Evap1与Ej-Evap2系统的COP依然高于Base,引射器与双温蒸发器的引入可显著提升系统的性能。

图5 系统COP随排气压力的变化

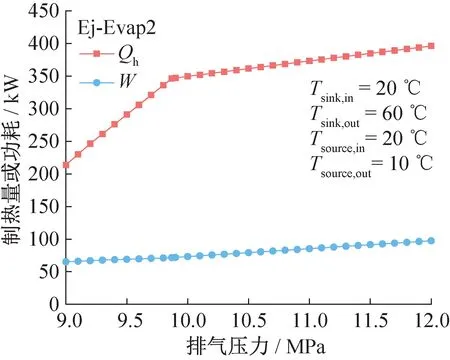

图6所示为Ej-Evap2系统制热量和压缩机功耗随排气压力的变化。由图6可知,COP呈现上述变化趋势的原因是:制热量Qh随排气压力的升高先急剧线性增加,达到最优排气压力后陡然增加缓慢,而压缩机功耗W随排气压力的升高缓慢上升,最终导致COP先急剧上升至最大值再缓慢降低。

图6 Ej-Evap2系统制热量和压缩机功耗随排气压力的变化

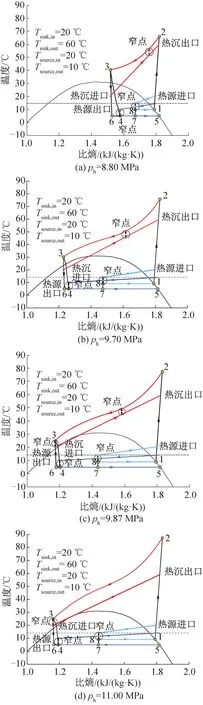

图7所示为不同排气压力下Ej-Evap2系统T-s图。进一步分析COP随排气压力的变化,由图7(a)可知,当排气压力为8.80 MPa时,由于制冷剂节流过早,气体冷却器出口状态位于临界点的右侧,蒸发器入口干度大,蒸发器吸热量少,此时气体冷却器侧仅有一个窄点,且位于气冷器内部。由图7(b)可知,随着排气压力增加,气体冷却器出口CO2温度逐渐降低,当增至9.70 MPa时,气体冷却器出口状态移至临界点的左侧,唯一的窄点也逐渐向气冷器内部移动。由图7(c)可知,当排气压力继续增至最优压力9.87 MPa时为最优工况,气体冷却器出现两个窄点,分别位于气体冷却器内部和出口处,此时的低温蒸发温度和高温蒸发温度分别为5.01 ℃和9.00 ℃,温差为3.99 ℃,比蒸发温度为5 ℃的Ej-Evap1的COP提升了2.32%。由图7(d)可知,当排气压力增至11.00 MPa时,窄点又减少为一个且位于气体冷却器出口。对于双温蒸发CO2热泵系统,当气冷器存在两个窄点时,存在最大COP。这是由于此时换热器的换热流体与工质形成良好的温度匹配,减小了换热过程中的不可逆损失,系统性能达到最佳。对于蒸发器侧,CO2的蒸发温度为定值,热源侧换热流体进出口温差为10 ℃,窄点出现在蒸发器制冷剂的入口侧。

图7 不同排气压力下Ej-Evap2系统T-s图

2.3 排气温度及COP

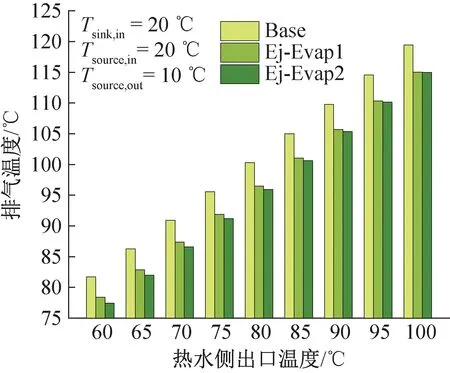

压缩机排气温度随热水温度的变化如图8所示。由图8可知,CO2热泵系统引入引射器后,排气温度可显著降低。当热水出口温度为100 ℃时,Base系统排气温度高达119.46 ℃,Ej-Evap1和Ej-Evap2系统的排气温度为115.01 ℃和114.99 ℃。这是因为当引入引射器后,压缩机的吸气压力升高,导致压缩比减小,排气温度会降低。

图8 压缩机排气温度随热水出口温度的变化

系统COP随热水侧出口温度的变化如图9所示。由图9可知,在热水出口温度为60~100 ℃的范围内,Ej-Evap2的COP最高,当热水侧出温度为60 ℃时,COP最大达4.84,比Ej-Evap1和Base系统分别提高2.32%和9.88%,且随着热水侧出口温度的升高,Ej-Evap1和Ej-Evap2之间的差距逐渐减小。

图9 COP随热水侧出口温度的变化

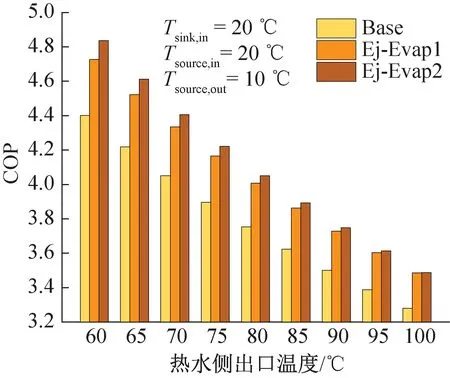

2.4 升压比及引射率

Ej-Evap1和Ej-Evap2的升压比和引射率如图10所示。由图10可知,升压比和引射率均随热沉侧出口温度的增加而增加,Ej-Evap2的升压比始终高于Ej-Evap1,当热源侧进口温度为30 ℃,热沉侧出口温度为100 ℃时,Ej-Evap2的升压比最高为1.21,比Ej-Evap1高7.90%。而Ej-Evap1引射率始终高于Ej-Evap2,上述工况下Ej-Evap1引射率最大达到0.86,比Ej-Evap2提升45.85%。此外,对于带引射器的系统,当二次流进口压力不变时,吸气压力与升压比有关,升压比越大,吸气压力越高。

图10 升压比和引射率随热水出口温度的变化

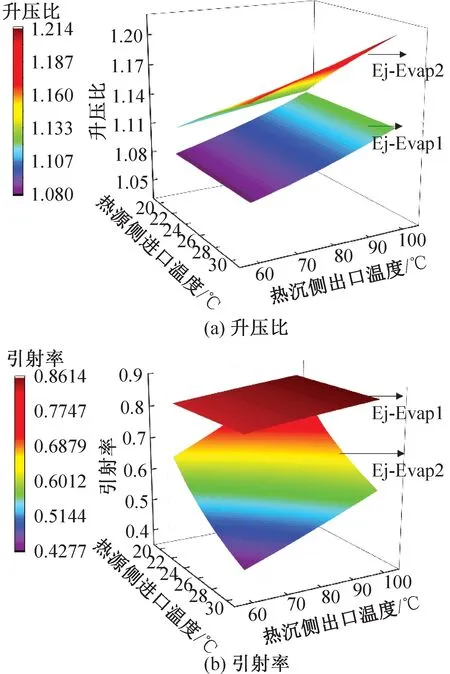

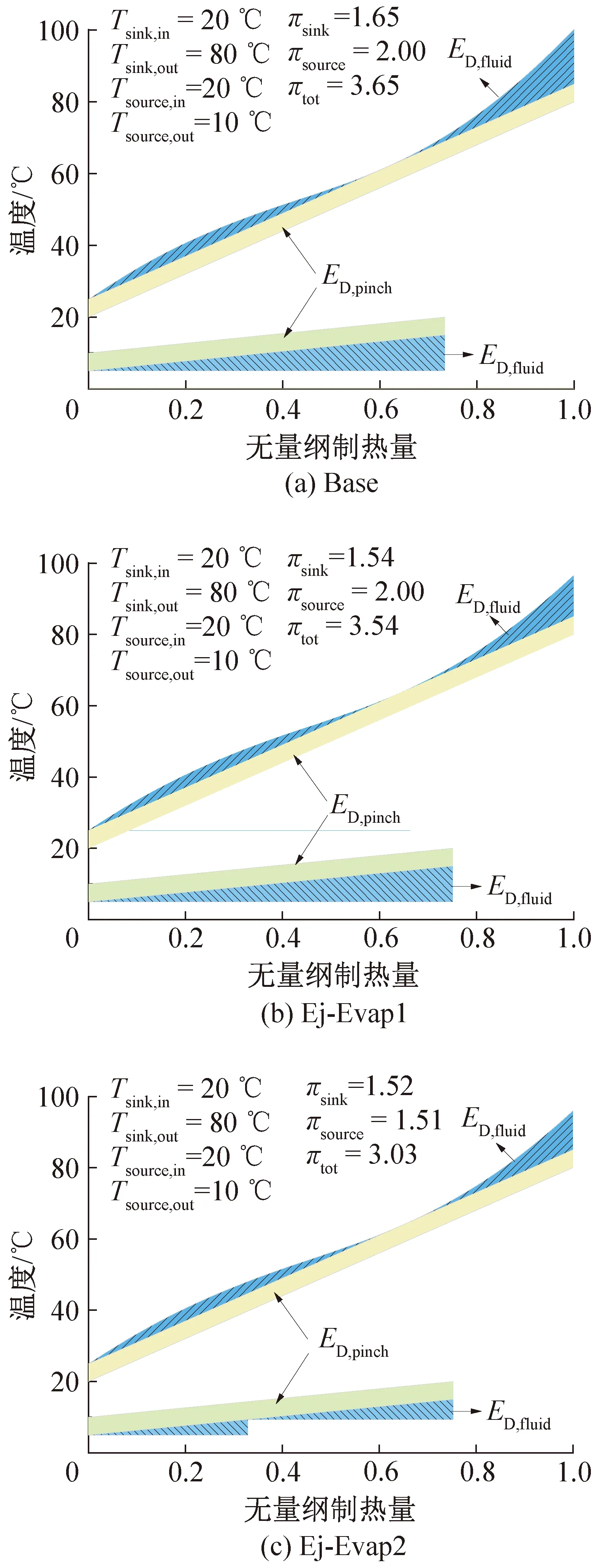

2.5 换热匹配特性

图11所示为不同系统的工质与换热流体的温度匹配情况。阴影部分表示由传热温差引起的不可逆损失,包括窄点不可逆损失(ED,pinch)和流体不可逆损失(ED,fluid),根据π的定义,其值越接近于1表示热配性能越好[20]。由图11可知,通过引入双温蒸发,蒸发器的换热匹配可得到显著改善,Base和Ej-Evap1的不可逆性能指数πsource高达2.00,而Ej-Evap2只有1.51。3种系统气体冷却器侧的热匹配性均优于蒸发器侧,这得益于CO2工质超临界放热过程较大的温度滑移的特性。且对于双温蒸发系统,气体冷却器侧的换热匹配情况最好,Base系统气体冷却器侧的不可逆性能指数πsink最大达1.65,而Ej-Evap2系统气体冷却器侧的不可逆性能指数πsink最小只有1.52。综合考虑两方面性能,Ej-Evap2系统的总热匹配性能最好,为3.03,其不可逆指数πtot比Base系统降低16.99%。

图11 工质与换热流体温度匹配特性

3 结论

本文建立了基于引射器的双温蒸发CO2热泵系统的模型,并进行了优化分析。从能效和换热匹配等方面与基本CO2热泵系统进行对比,得到如下结论:

1)3种系统的COP均随排气压力的增加先升高再缓慢下降,存在最佳排气压力及最大的COP。

2)在热泵热水器名义工况下,双蒸发器系统(Ej-Evap2)COP最高达4.84,比Base和Ej-Evap1分别提升9.88%和2.32%。

3)CO2热泵系统引入引射器后,排气温度可显著降低。当热水出口温度为100 ℃时,相对Base系统,Ej-Evap1和Ej-Evap2系统的排气温度分别降低4.45 ℃和4.47 ℃。

4)引入双温蒸发系统的换热匹配可显著得到改善,尤其是蒸发器侧,Base和Ej-Evap1的不可逆性能指数πsource高达2.00,而Ej-Evap2只有1.51。

符号说明

h——比焓,kJ/kg

p——压力,MPa

Q——热容量,kW

r——升压比

T——温度,℃

u——流速,m/s

W——功,kW

η——效率

μ——卷吸比

π——不可逆性能指数

COP——性能系数

GWP——全球变暖潜值

下标

1,2,3…,13——状态点

d——扩散器

D——损失

Eje——引射器

Evap——蒸发器

fluid——流体

g——总体

GC——气体冷却器

h——热量/排气

HE——换热器

HT——高温

in——进口

LT——低温

m——混合室

n——喷嘴

out——出口

p——一次流

pinch——窄点

s——二次流

sink——热沉侧

source——热源侧

tot——总和

本文受天津市自然科学基金(20JCQNJC00600)和食品冷链装置节能及储运新技术创新团队项目(TD13-5088)资助。(The project was supported by the Natural Science Foundation of Tianjin (No. 20JCQNJC00600) and Food Cold Chain Device Energy Saving and New Technology Innovation Team (No. TD13-5088).)