双曲面型离子阱极杆精密车削方法*

李佳伟 吉 方 赵 舜

(中国工程物理研究院机械制造工艺研究所,四川 绵阳 621900)

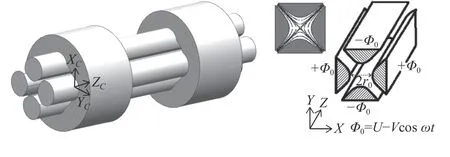

线性离子阱是质谱仪中关键核心部件,由两组双曲线形级杆组成,如图1 所示。由于离子是限制在二维轴线上,因此极杆的长度决定了质谱仪的存储容量;极杆非光滑表面或非理想的双曲面轮廓将在离子激发中引入了高阶场,使被激发的离子脱离共振,同时还会影响其峰值轴向俘获势以及离子云的分辨率[1-3]。因此,极杆的几何轮廓和表面质量直接影响了离子阱的性能指标。双曲面型级杆具有非回转对称截面形状,同时又是典型的细长杆弱刚性结构,采用常规的工艺很难达到高精度双曲面电极的制造。极杆除了本身的制造精度较高,还需要与极座相连,以保证形成相互正交的电场。为了降低对装配精度的要求,现有的一体加工成形加工工艺方法,如采用整体装配后精密线切割成型的工艺,但限于线切割设备的精度,难达到所需要的双曲面轮廓精度[4-5],同时表面的电腐蚀层也会影响表面粗糙度。而单件加工后再装配的工艺,对极杆的尺寸精度要求就会更高。在单极杆的加工工艺方法中,Clare A T 等[6]采用基于数字激光成型的快速成型方法,利用PMMA 光敏特性制成双曲面型基底,然后镀上金膜。文中仅给出了极杆表面粗糙度(Ra约为430~740 nm)和试制后的离子阱性能,其几何轮廓误差尚未给出;吴定柱等采用成形磨削的方法[7],几何轮廓精度能达到3 μm,由于极杆的精度是砂轮轮廓精度的复印,因此极杆精度的进一步提高受限于砂轮的修整精度。综上所述,要同时实现双曲面光滑表面和高精度的轮廓精度,现有的制造工艺都存在一定问题。

图1 双曲面型离子阱及其形成的正交电场

采用多轴车床可以实现非圆截面的车削加工,笔者曾在具有C/X/Y/Z轴的车铣复合加工中心上实现了非回转对称截面恒定车削角度的车削加工[8],但其C轴伺服响应远达不到高精度曲面制造的要求。随着多轴伺服技术的发展以及PVT(位置-速度-时间)样条插补技术的应用,慢刀伺服车削技术在离轴非球面等非对称曲面的加工中可以实现高精度的极光顺车削,不过基本以端面车削为主。王贵林等人[9-10]研究了FTS(快刀伺服)加工中刀具切削角度的变化规律及刀具干涉分析,余德平等人[11]研究了用于非圆截面的变C轴转速的轨迹生成方法,用以降低伺服跟踪误差。

本文拟采用慢刀伺服车削的加工工艺方法,双曲面极杆进行了加工试制。

1 双曲面极杆加工工艺分析

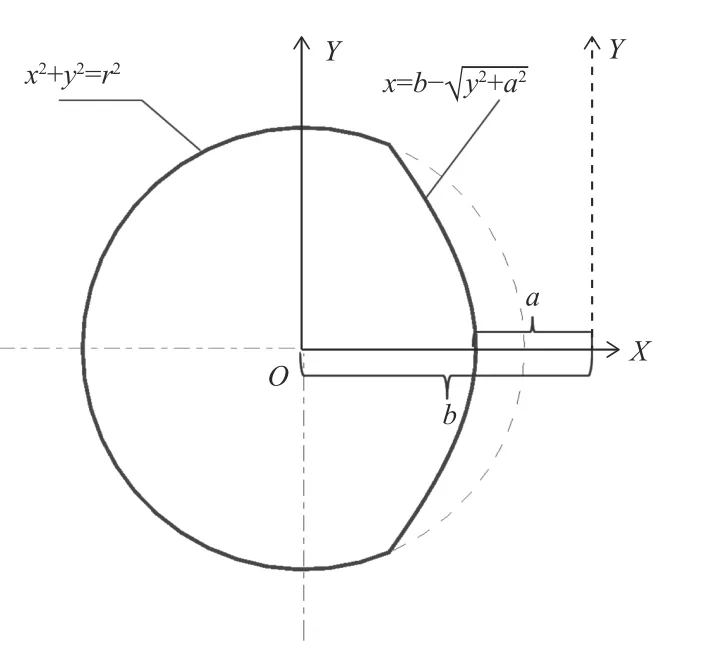

试制的极杆整体外形为柱状,见图2,截面曲线由圆弧曲线和双曲线组成,圆弧曲线所形成的柱面为与极座的安装定位面,工件的设计中心为圆弧的圆心。双曲线标准方程为x2-y2=a2,在设计坐标系的方程可写成

图2 拟试制的双曲面型极杆截面示意图

该双曲线的渐近线为y=x,a为双曲线顶点曲率半径,参数b用来控制设计坐标系中双曲线的离轴量。该试制极杆双曲面型轮廓精度要求为亚微米,极杆长径比大于10,属于弱刚性细长杆,因此加工难度非常大。

慢刀伺服加工原理是通过将主轴运动由速度控制改为位置控制,利用C/X/Z三轴联动可在极坐标或圆柱坐标系内实现非回转对称曲面加工的方法[12]。因此要实现双曲面截面的慢刀伺服车削,需要对截面轮廓形状进行分析。同时针对细长杆的加工需求,设计特定工装夹具,以满足加工精度指标。

1.1 刀具附加角度分析

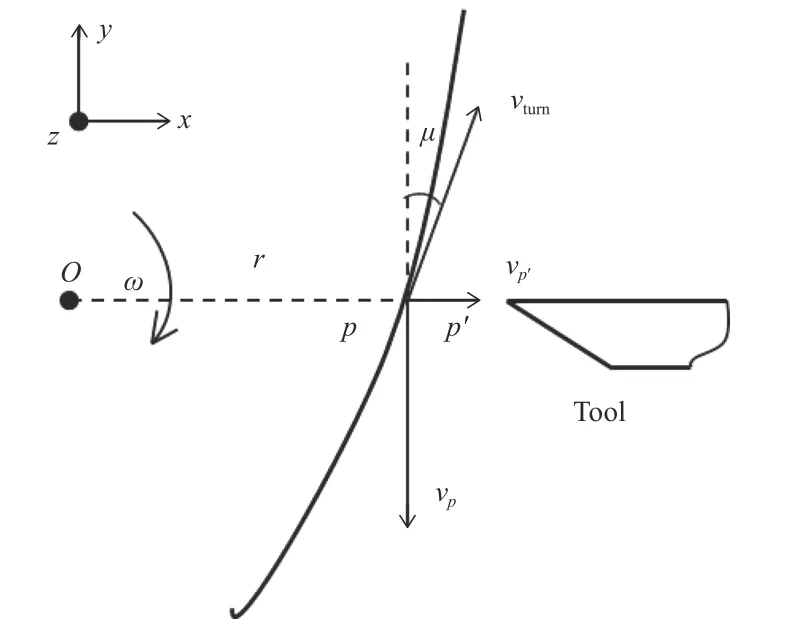

在非圆截面车削加工中,由于没有Y轴或刀具旋转轴,单个回转周期中,刀具的实际工作角度会相对于名义工作角度发生变化,这个角度的变化称为附加工作角度,本文用μ表示,如果附加角度过大,超过刀具的名义角度,会直接造成刀具干涉。利用车削中速度矢量的分析可以表征附加角度,如图3 所示,假定曲线上刀触点为P,刀具上接触点为P′,在当前时刻,点P与P′位置重合,但是瞬时速度矢量方向不一样,实际切削速度方向就是两个速度的矢量差,可用下式表示:

图3 非回转截面车削刀具附加角度形成示意

由于刀具沿轴向(Z向)速度较小,相对于其他速度分量可忽略,近似认为刀具只沿径向方向运动,因此有vP′=dr/dt,其中r为径向位移,可用极坐标r(θ)表示,对应机床的X轴位置,其中θ角是时间t的函数,反映主轴的转速。曲线上刀触点P在做瞬时圆周运动,因此有vP=rω。这两个速度矢量相互垂直的,刀具附加角度μ实际上就是切削速度矢量vturn与刀触点速度矢量vP之间夹角,因此有:

一般刀具为0°前角,前刀面发生干涉的可能性较小。假定刀具名义后角为 α0,则切削状态下刀具的实际后角为 α=α0+µ,刀具不发生后刀面干涉的情况应满足所有位置工作后角 α >0, 即 α0>max(-µ)。

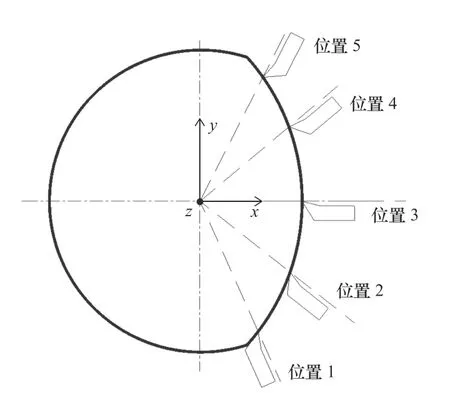

图4 表示工件圆弧中心与主轴回转心重合状态下5 处刀具相对于极杆的位置,很显然位置1 所示最容易发生刀具后角干涉,对刀具后角要求最高。

图4 试制双曲线杆不同加工位置刀具工作角度示意

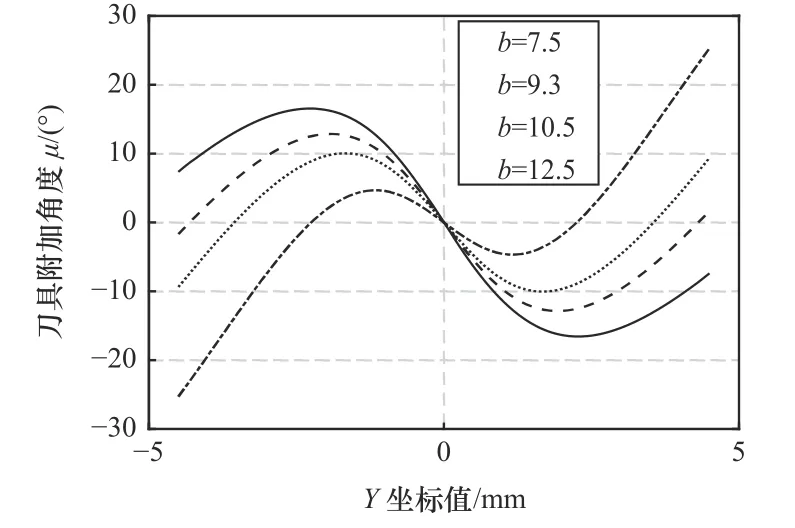

为了获得准确的后角需求,将式(1)代入式(4)可以得到车削双曲线截面的附加角度,绘制出不同偏置量b下附加角度关于Y轴变化规律,见图5。其中式(1)中a=3 mm。当b=7.5 mm 时,加工坐标系与设计坐标系重合,工件回转中心位于圆弧中心,此时刀具附加角度μ在±25°之间变化,因此刀具名义后角需满足 α0>25°,曲面负半轴后角要求高。随着b值变大,回转心偏离双曲面,附加刀具角度逐步减少,在b=9.3 mm时达到最小,刀具名义后角仅需 α0>10°。此时偏心距离为9.3-7.5=1.8 mm。继续增加偏置量b,Y正半轴刀具后角需求变高。基于上述分析,合理的偏心装夹能解决车削双曲面所产生较大的后角需求。

图5 双曲线偏心量与附加角度关系

1.2 车削轨迹设计

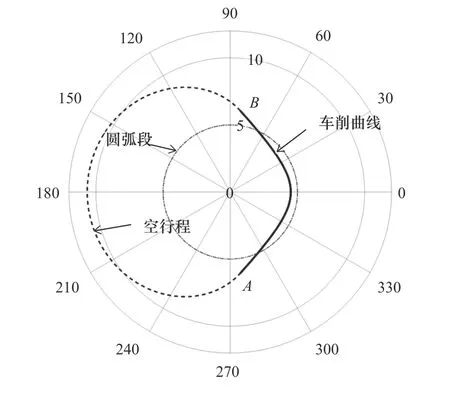

为了获得较为平顺的加工轨迹曲线,需要基于加工轮廓进行空行程设计,双曲线截面车削加工轨迹优化后见图6,将整个切削路径分为双曲线部分和空行程部分。

图6 双曲线慢刀伺服车削刀具轨迹示意图

针对双曲面部分,首先要把双曲线在笛卡尔坐标的方程转化为极坐标方程,以计算精确的加工轨迹。将x=rcosθ 及y=rsinθ 代入到式(1),可以得到双曲面部分的极坐标方程如下:

其中:θ对应主轴的方位角。在编制加工程序时,以主轴方位角 θ作为参考,计算当前的矢径r位移(X运动轴),就可以得到慢刀伺服车削加工的离散程序点。其中主轴角度的离散增量值由插补精度决定,后续进行讨论。

空行程的设计以A、B两点为端点,并关于y轴对称,同时须位于圆弧段范围之外(θB>54°)以保证双曲线部分轨迹完整。此时空行程在A、B点处G1 连续即可,不会对加工曲面精度造成影响。把A、B两点的矢径(r)和矢径关于角度的微分(dr/dθ)作为边界条件,采用三次Hermite 插值方法,可以给出空行程的极坐标方程r(θ),进一步对角度采样就可以得到相位角和矢径的数值(θ,r)进行加工程序生成。本文不做进一步分析讨论。至此,单一回转路径的加工轨迹就完全得到了,要实现整个极杆的车削,还需要Z轴方向的进给,进给量由表面粗糙度要求决定。

2 双曲线极杆轮廓度精度控制

2.1 加工工艺误差分析

对柱状截面进行车削时,由于整个切削过程刀具接触点不会发生变化,因此刀具形貌误差不影响工件轮廓精度。假定机床严格按照给定的数控代码运动,那么最终影响加工轮廓误差的因素就是程序本身的离散误差和刀具对刀误差。实际上,由于伺服运动还存在跟随误差,这个值与机床各运动轴的速度、加速度有关,文献[11]中利用变转速采样降低加速度来降低伺服跟随误差,结果显示变主轴转速车削相比定主轴转速车削确实能提高轮廓精度,因此本文中就不再进行分析。综上,本文主要从程序离散误差和刀具对刀误差两个方面对轮廓精度的影响进行分析。

(1)程序点离散误差分析

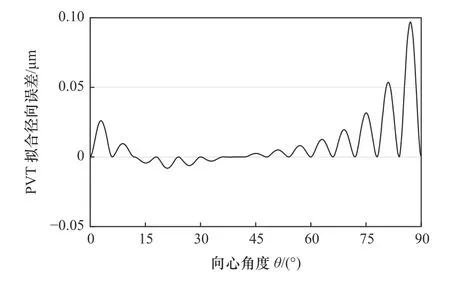

由于数控程序是离散点采样,采样点之间轨迹相对于理论轮廓的偏差为离散误差。慢刀伺服切削采用PVT(位置-速度-时间)插补,其底层为Hermite插值,具有G2 连续的特点,光顺性好,可保证在一定拟合误差的基础上降低采样点数量。即在相同的采样数量下,相比直线插补能降低离散误差。如图7 所示,通过计算,按等角度采样,当角度采样间隔为5°时,径向最大偏差小于0.05 μm(实际双曲面的角度范围在60°以内),采用该工艺参数能够满足加工的精度需求。

图7 PVT 插补轮廓拟合径向偏差误差(C 轴增量5°)

(2)刀具对刀误差对轮廓精度的影响

刀具对刀误差是指刀位点坐标偏离实际机床坐标值的误差,在本加工实例中,刀触点不变,因此刀位点为刀触点。刀具对刀误差对应到机床X/Y方向上,分别用径向误差 Δr和高度误差 Δh两个值表示,对刀误差将导致真实轮廓偏离理论轮廓。

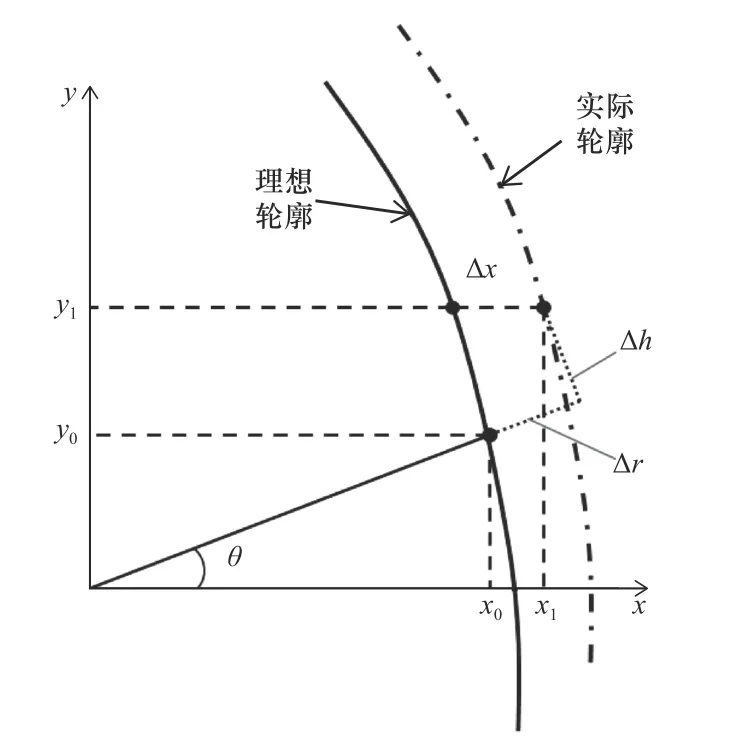

根据双曲线式(1),如图8 所示,轮廓偏差定义为

图8 对刀误差对双曲线轮廓影响示意

其中

y0和x0是 理想双曲线上的坐标值,因此θ=tan-1(y0/x0)。将式(7)和(8)代入(6)得到

不带基准的轮廓偏差可计算如下:

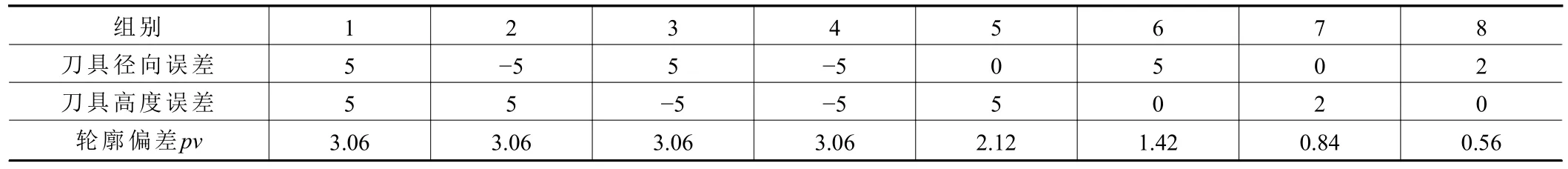

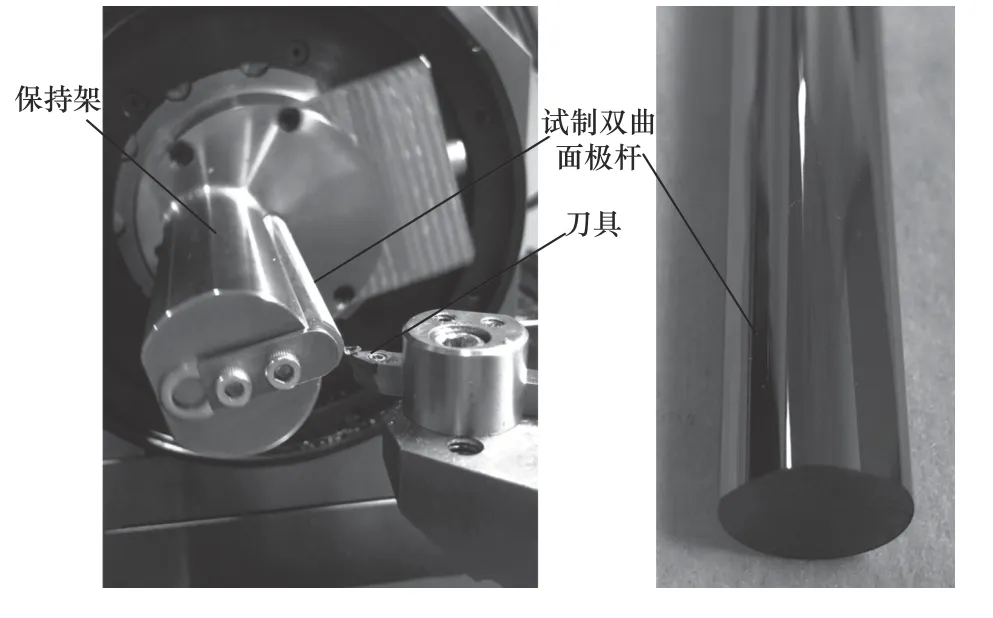

表1 为不同刀具误差组合仿真计算得到的轮廓偏差。对比1、2、3、4 这4 组数据,可以看刀具误差的正负偏差对轮廓偏差基本无影响;对比5、6、7、8 这4 组数据,可以看出轮廓偏差对刀具高度误差比较敏感;从第7、8 组数据还可以看出,若要曲线轮廓度控制在亚微米,刀具两个方向的误差应控制在2 μm 以下。考虑到加工中还存在其他的工艺误差,因此有必要将刀具的对刀误差控制在1 μm 以下。对刀误差所引起的轮廓误差形状见图9,通过对轮廓误差形状的分析可以对刀具对刀误差进行反推。

图9 不同刀具误差组合形成的轮廓误差形状

表1 不同刀具对刀误差组合对双曲线轮廓影响 μm

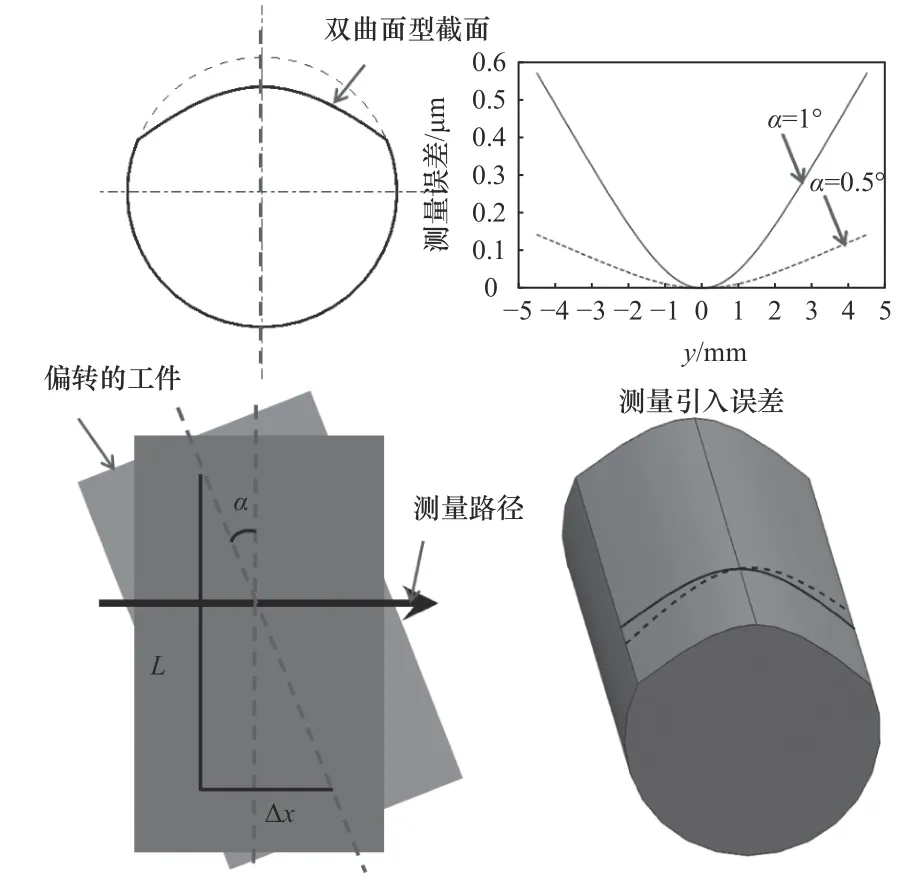

2.2 测量误差分析

由于双曲面型轮廓精度较高,采用泰勒-霍布森PGI 轮廓仪进行误差评估。不同于回转对称零件的测量,如果测量路径与双曲线杆未对齐,则会引入一定的测量误差。如图10 所示,正确的双曲线测量轨迹应该为实线,如果工件摆放的位置(轴线)与测量路径不垂直,存在一定的偏转角度 α,则测量轨迹就变成了虚线,此时测量轨迹的方程就会变成如下形式:

图10 轮廓仪测量双曲面引入测量误差示意图

通过仿真计算,当 α分别取0.5°和1°时,测量所引入的误差将分别达到0.15 μm和0.58 μm。显然,这种测量引入的误差是不可忽略的,必须对工件方位进行校准,首先应该将偏转角度 α准确校准出来。利用轮廓仪自动找最高点的方法可以记录当前截面的最高点位置X值;然后将工作台的Y轴移动一定距离L,执行相同的步骤以找到此刻截面的最高点,记录下新X值,两个位置的X的差值记为 Δx,偏转角度可以从下式给出:

3 双曲面极杆加工实例

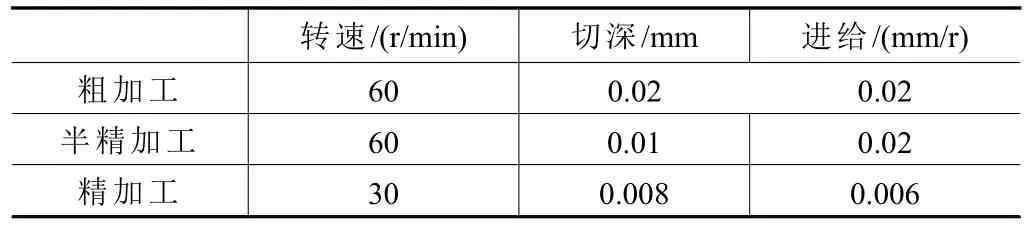

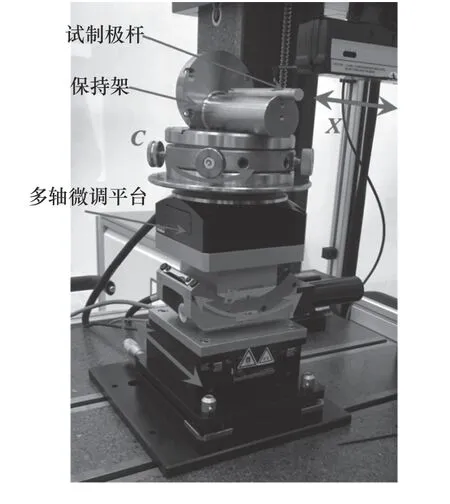

本实验在超精密机床上进行车削试制,工件材料为316 不锈钢基体镀镍,圆柱名义尺寸为Φ10 mm,长度105 mm。机床直线轴精度小于0.5 μm/全行程,C轴定位精度为±2″。加工时的工位布局见图11,所使用刀具为单晶金刚石,刀具名义前角为0°,名义后角为15°,刀尖圆弧半径为1 mm。为了实现弱刚性极杆的车削加工,因此设计了用于增强刚性的保持架,极杆与保持架之前采用M3 螺钉进行紧固。同时为了避免刀具后角干涉,保持架上的安装定位面的轴线与回转轴线之前有1.8 mm的偏移,分析过程见图11。切削时的工艺参数见表2。

表2 加工工艺参数

图11 双曲面杆车削过程与加工实物

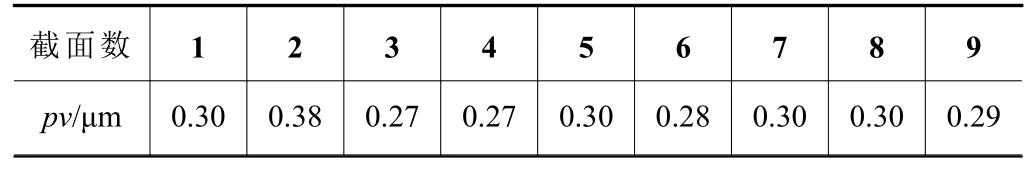

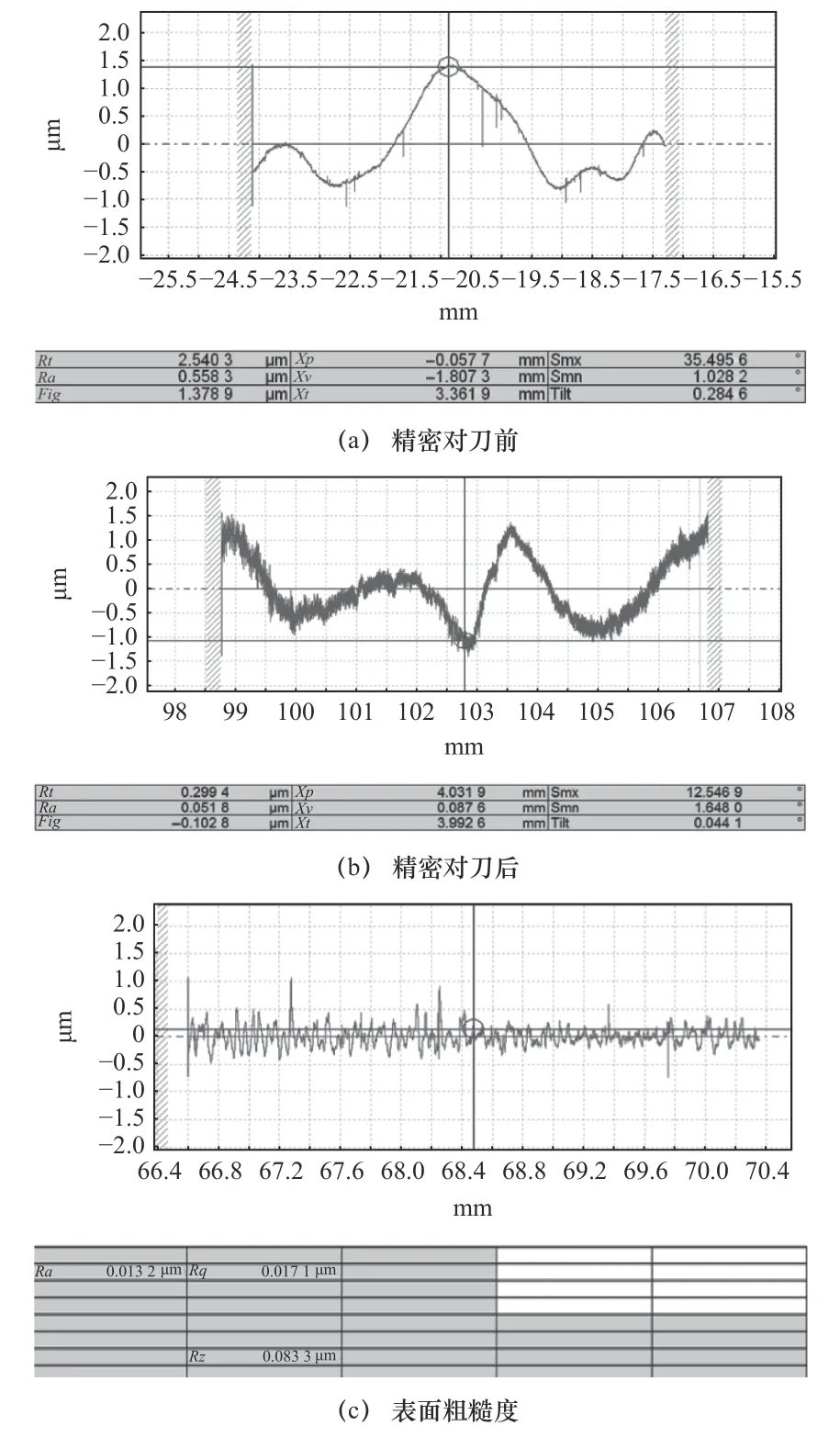

为了消除刀具对刀误差,在正式加工前使用对刀件进行了端面和外圆的车削。刀具高度误差会在车削端面的中心残留圆柱或圆锥,利用显微镜和刀座微调机构可用于高度误差的消除,直至圆柱或圆锥消失;利用Zeiss 三坐标(精度0.5 μm)对车削的外圆尺寸进行计量可以消除径向误差。通过上述方法,两个方向的误差可以控制在1 μm 内。测量工位见图12,利用多轴微调平台将极杆轴线调整至与轮廓仪X轴垂直,否则会引入测量误差。精密对刀前测量数据见图13a,pv值为2.54 μm。程序补偿后对整段进行车削加工,测量时沿轴向105 mm上截取9 个截面,每个截面间隔约10 mm,获得的轮廓误差数据见表3,pv值基本稳定在0.3 μm 左右,其中第8 个截面的误差轮廓见图13b。沿周向测得的表面粗糙度见图13c,Ra 为13 nm。

表3 精加工后不同截面轮廓仪计量结果

图12 轮廓仪测量工位

图13 双曲面轮廓仪测量结果

4 结语

本文系统地介绍了双曲线极杆的车削加工工艺,验证了加工工艺方法,实现了线轮廓0.3 μm 及表面粗糙度13 nm的极杆试制。本文对刀具附加角度、加工误差和测量误差进行了研究和分析。

(1)刀具干涉是非圆截面车削中一个关键问题,为了选择正确的刀具,需要先进行刀具附加角度的计算;分析表明,合理的偏心装夹可以降低对大刀具后角的要求。在本项目中,如果偏心夹紧,刀具后角的要求可以从25°降至10°。

(2)刀具对刀误差对轮廓误差影响较大,2 μm刀具径向误差可导致0.56 μm 轮廓误差。此外,刀具径向误差不仅会在刀具对刀过程中引入,加工中的系统的温度偏移也会引起对刀误差,需进行关注。

(3)与回转对称零件的测量不同,双曲线杆与轮廓仪测量路径的失斜会引入测量误差,应通过多轴运动平台进行校准并消除。

在今后的工作中,极杆的加工效率需要进一步考虑。可进行多工位夹具的设计,一次装夹实现多根极杆的制造,需要对夹具设计和车削轨迹进行分析和优化。