面向可调喷油速率的超高压共轨系统建模及仿真分析*

周 磊,杨 昆,聂 涛,吴 昕,刘 楠

(1. 海军工程大学 动力工程学院, 湖北 武汉 430033; 2. 海军蚌埠士官学校 机电系, 安徽 蚌埠 233012)

作为动力机械的心脏,柴油机在生产和生活中的各个领域都有着广泛的应用。经济的高速发展使地球能源的大量消耗,赖以生存的自然环境不断受到污染,世界各国对柴油机高效率、低排放的要求变得愈发迫切[1]。为满足未来能源的需求和日益严格的排放法规,必须开发新的柴油机技术如新燃烧策略、超高压喷射、后处理系统、生物燃料以及余热回收系统等[2-3]。其中,超高压喷射能够促使油滴更加细化,提高雾化和可燃混合气的质量,缩短着火滞燃期和预混燃烧比例,推迟喷油定时,有效解决NOx和PM排放的矛盾[4-6]。但是,喷油压力的提高会造成着火延迟期内的油量喷入过多,引起燃烧过程中的放热率迅速增大,进而导致NOx排放量的升高,这就需要通过控制喷油速率来调节油量,形成更为合理的可燃混合气时间和空间分布[7-8]。此外,为提升柴油机全工况范围内的性能,喷油速率应当随着柴油机工况的变化调整成最优的曲线形状[9]。因此,人们在对喷油压力要求不断提高的同时,对理想喷油速率的不懈追求也一直没有间断过。

为实现理想的喷油速率,DENSO公司[10]设计了ECD-U2型共轨燃油喷射系统,该系统利用三通阀来调节喷嘴处的压力以控制针阀运动,进而控制喷油过程,并能够在喷射过程中形成三角形和靴形喷油规律。Wang等[11]设计了双执行器燃油喷射系统,该系统利用高压油泵和电控喷油器各自控制泵油和喷油过程,通过对其开展试验和仿真研究发现,系统能够获取不同的起始喷油压力。欧阳明高等[12]提出了在柱塞上开泄流槽的方式,并利用试验进行了喷油速率测试,结果表明:依靠该泄流槽可以抑制油压的升高,以此来实现理想的初期喷油速率。此外,通过对喷油器喷嘴的结构进行改进设计,如采用分段针阀升程式喷嘴、锥形结构的压力室喷嘴以及双座面喷嘴等形式[13-14],以改变喷孔流通面积,进而也能够实现喷油速率的有效控制。综上所述,在高压共轨系统中改变喷油速率,既可以从结构设计方面改变喷孔两侧压力差,又可改变喷射过程中喷油压力获得柔性的喷油速率,还可通过改变喷孔流通面积实现喷油速率的改变。对于确定的高压共轨系统,通过结构上的改变获得变化的喷油速率是有限的,而通过控制喷油压力实现喷油速率控制具有更大的潜力。基于此,提出并设计了立足国内加工能力和技术工艺的面向可调喷油速率的超高压共轨系统。

1 面向可调喷油速率的超高压共轨系统工作原理

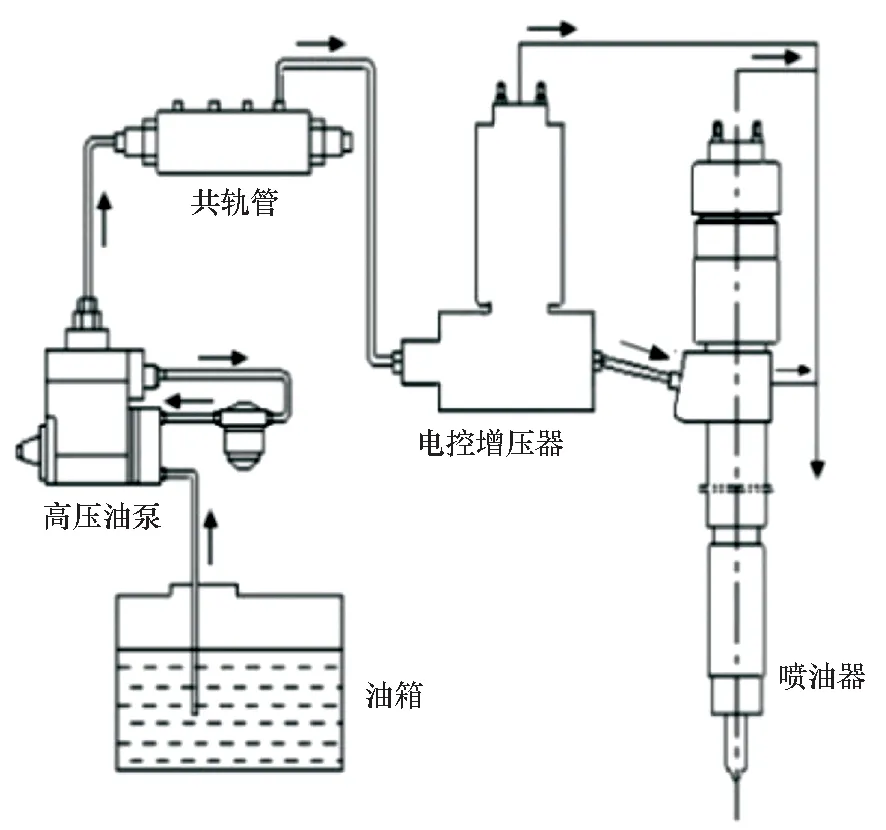

图1为面向可调喷油速率的超高压共轨系统总体结构,相比于常规高压共轨系统,该系统的主要特点是在共轨管和喷油器之间加装了自行设计的电控增压器。该系统采用双电磁阀控制,一个用于控制电控增压器,另一个用于控制喷油器。通过开启电控增压器电磁阀以实现增压,且增压室压力的大小由电控增压器内的增压活塞面积比(以下简称增压比)决定,即增压比越大,增压室压力越大。通过调整电控增压器和喷油器电磁阀的控制信号作用时间,以实现喷油速率的灵活可控。

图1 面向可调喷油速率的超高压共轨系统总体结构Fig.1 Overall structure of ultra high pressure common rail system for adjustable fuel injection rate

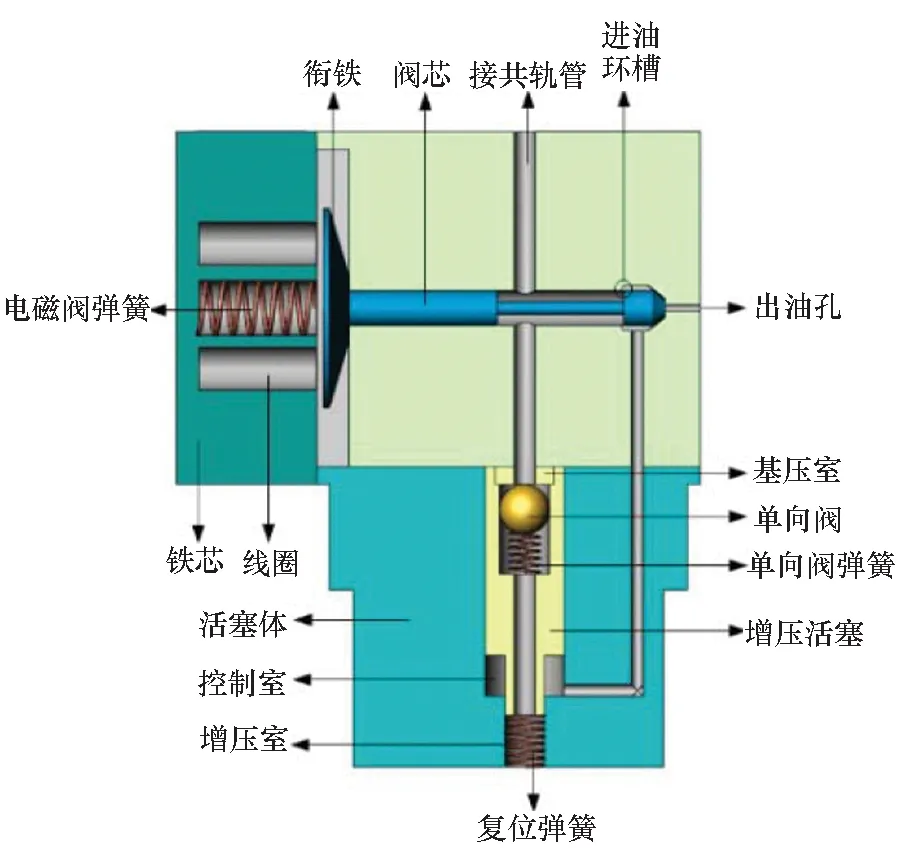

电控增压器的结构原理如图2所示,其具体的工作原理如下:在部分负荷需要低压工作时,共轨管内燃油通过单向阀和进油环槽分别提供给增压室和控制室,使得增压活塞处在平衡态,此时喷射低压燃油。在高负荷需要高压工作时,电控增压器电磁阀开启,衔铁/阀芯在电磁力的驱动下向铁芯方向移动,一方面阻断了通过进油环槽流向控制室的燃油,另一方面导致阀芯右端与阀体脱离,出油孔被打开,控制室内压力由于燃油的泄漏而下降,这就使得增压活塞受力失衡,进而向增压室方向移动,增压室内压力随即迅速升高,此时喷射高压燃油。当电控增压器电磁阀关闭后,衔铁/阀芯因为弹簧力的作用向远离铁芯的方向移动,一方面使得阀芯右端压紧阀体,形成锥面密封,阻挡控制室内燃油的泄漏;另一方面使得进油环槽被打开,控制室内压力又由于共轨管内燃油的补充而迅速升高,同时在复位弹簧的推动下,增压活塞得以复位。

图2 电控增压器结构原理Fig.2 Principle diagram of electric-controlled pressure amplifier structure

2 模型建立及验证

2.1 数学模型

根据电控增压器和喷油器的液力及运动特性,在建立其数学模型时,可分为液压腔、运动件和电磁阀三大类。

1)液压腔。电控增压器的液压腔主要包括控制室和增压室,根据流体的可压缩性方程、伯努利方程以及泄漏方程[15],得出的控制室内燃油连续性方程如下:

(1)

其中,Vcon是控制室容积,Pc是控制室压力,Qjy→con是基压室流向控制室的油量,Qcon→sol是控制室流向电磁阀室的油量,Qcon_leakout是控制室泄油量,Scon是控制室截面积。

同理,对增压器而言,其燃油连续性方程为:

(2)

其中,Vzy是增压室容积,Pz是增压室压力,Qjy→zy是基压室流向增压室的油量,ΔQzy_leakout是增压室泄油量,Qzy→inj是增压室流向喷油器的油量,Az是增压活塞小端的面积;h是增压活塞行程。

2)运动件。电控增压器的运动件主要是指增压活塞,其运动方程可表示为:

(3)

其中,Ar是增压活塞大端面积,Ac是控制室活塞受力面积,ζ是增压活塞阻力系数,m是增压活塞质量,k是复位弹簧刚度,y0是复位弹簧预先压缩长度。

3)电磁阀。对于电控增压器的电磁阀,当外界对电磁阀线圈施加励磁电压后,线圈上电压、电流及磁通变化和衔铁阀体组件的运动可表示如下:

(4)

(5)

Fh=APcon

(6)

(7)

其中:Uc是励磁电压,R是线圈电阻,i是线圈电流,N是线圈匝数,μ0是真空磁导率,Sa是磁通有效截面积,δ是线圈与衔铁初始气隙,x是阀芯位移,A是阀芯截面积,Pcon是控制腔压力,Fpre是弹簧预紧力,Fh是阀芯所受的液压力,m是衔铁和阀芯组件的质量,k是弹簧刚度,λx是阻尼系数。

2.2 仿真模型

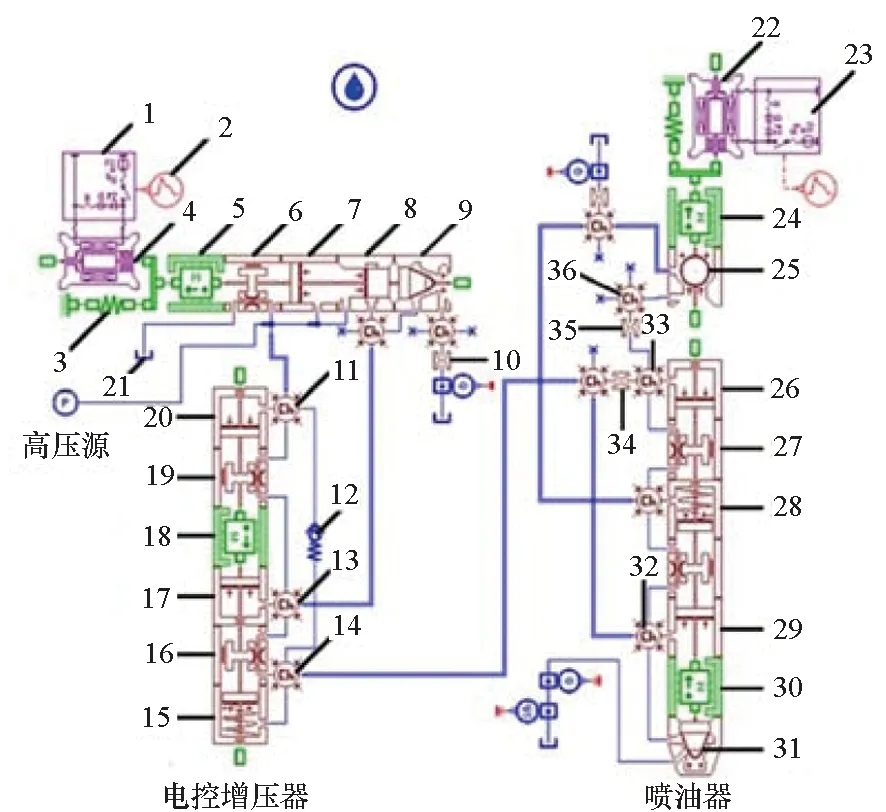

根据数学模型,基于AMESim建立的面向可调喷油速率的超高压共轨系统仿真模型如图3所示。该模型主要由电控增压器模型、喷油器模型以及高压源模型(替代高压油泵和共轨管)组成。在建模过程中用到的模块库包含机械元件库、液压元件设计库以及电磁元件库等[16]。

注:1和23为驱动电路; 2为驱动信号; 3为电磁阀复位弹簧; 4和22为电磁阀电磁部分; 5和24为衔铁及阀芯质量; 6为阀芯泄漏; 7为阀芯左端活塞; 8为阀芯带环槽活塞;9为阀芯右侧锥头; 10为出油孔; 11为基压室; 12为单向阀; 13为控制室; 14为增压室; 15为带复位弹簧活塞; 16为增压活塞小端泄漏; 17为增压活塞大端下部; 18为增压活塞质量; 19为增压活塞大端泄漏; 20为增压活塞大端上部; 21为油箱; 25为电磁阀球阀; 26为控制活塞上端; 27为控制活塞泄漏; 28为复位弹簧;29为针阀活塞上端; 30为控制活塞及针阀质量;31为针阀锥头; 32为压力室;33为喷油器控制室; 34为进油孔; 35为出油孔; 36为电磁阀腔。图3 面向可调喷油速率的超高压共轨系统仿真模型Fig.3 Simulation model of ultra high pressure common rail system for adjustable fuel injection rate

2.3 模型验证

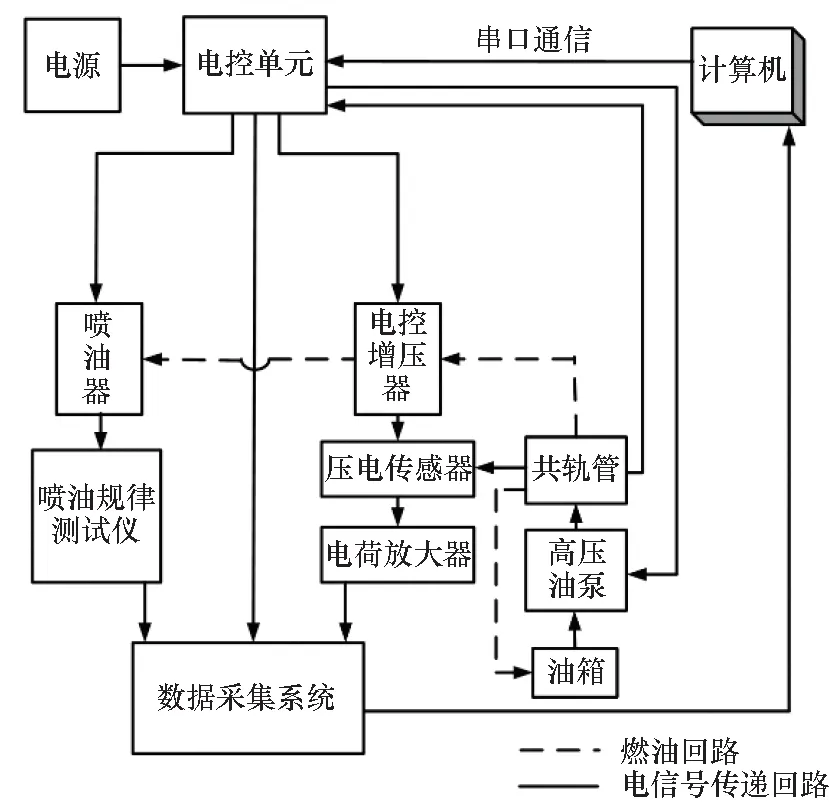

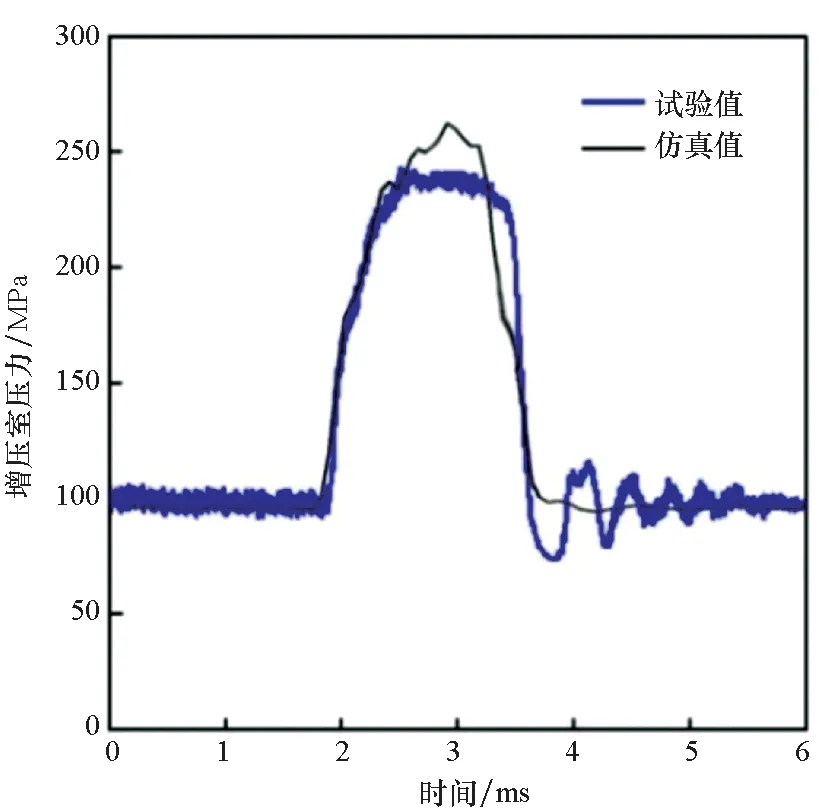

为验证仿真模型的准确性,利用超高压共轨系统性能试验台架,进行了增压室压力的测试,试验台架原理图如图4所示,主要由电源、高压油泵、电控增压器、喷油器、电控单元、压电传感器以及数据采集系统等组成,利用压电传感器可以测量出增压室压力,利用喷油规律测试仪可以测量出喷油速率,通过数据采集系统能够实时采集增压室压力和喷油速率的测量结果。试验工况设置如下:共轨压力为100 MPa,电控增压器电磁阀控制信号范围为1.6~3 ms,喷油器电磁阀控制信号范围为1~2 ms。仿真工况与试验工况保持一致。

图4 超高压共轨系统性能试验台架原理图Fig.4 Principle diagram of performance experimental bench of ultra high pressure common rail system

图5所示为增压室压力的试验与仿真结果对比图,由图5可知,增压室压力的试验值和仿真值基本吻合,即仿真所得到的结果基本可以反映增压室内压力场的情况,表明仿真模型符合计算精度要求。试验所得压力存在振荡现象,是由于燃油本身具有一定的可压缩性以及高压油管本身具有一定的弹性,当电控增压器电磁阀高速关闭时,会使得出油节流孔处的燃油突然受到压缩,在高压油管内形成压力波,并迅速往控制室内传播,形成水击现象;同时控制室容积比较小,对传递过来的压力波的吸收能力很弱,压力受其影响亦会产生振荡。试验所得压力维持在最大值的时间更长是由于电磁力较小,使得增压活塞移动速度减慢造成的,而试验所得最大增压室压力小于仿真值则是由于试验中电控增压器发生漏油导致的。

图5 增压室压力试验与仿真结果对比图Fig.5 Pressure in pressurization chamber comparison between experimental and simulation result

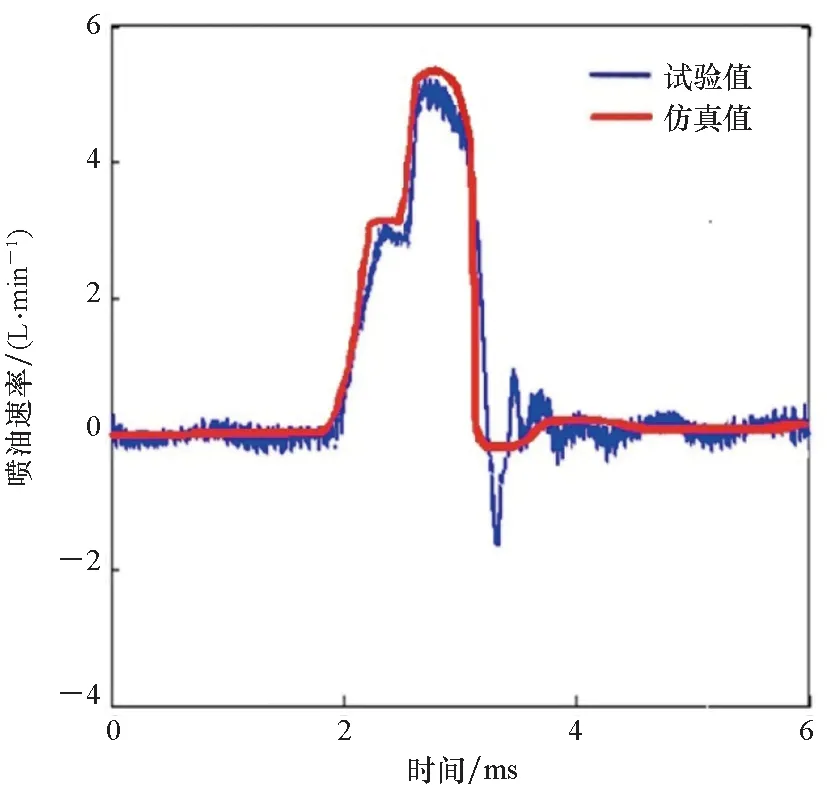

图6所示为喷油速率的试验结果与仿真结果对比图,由图6可知,喷油速率的试验值和仿真值基本一致,进一步证实了仿真模型的准确性。实测的喷油速率峰值小于仿真值的原因在于通过试验获得的喷油压力小于仿真值。

图6 喷油速率试验结果与仿真结果对比图Fig.6 Comparison of fuel injection rate between experimental result and simulation result

3 仿真结果与分析

3.1 压力特性

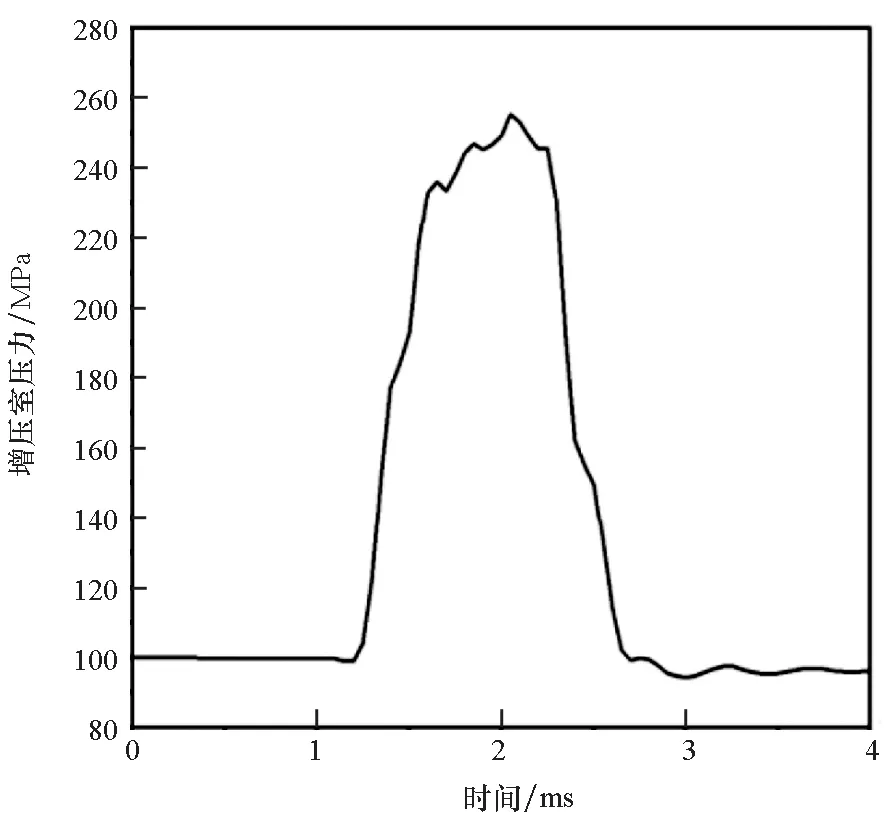

利用建立的面向可调喷油速率的超高压共轨系统仿真模型,对系统进行了压力特性分析,仿真工况设置如下:增压比为3,轨压为100 MPa,电控增压器电磁阀启闭时间为1.5~2.5 ms,图7所示为电控增压器增压室和控制室压力。

(a) 增压室压力(a) Pressure in pressurization chamber

由图7可知,在电控增压器电磁阀整个启闭过程中,控制室压力先下降后上升,而增压室压力则是先上升后下降,这是由于当电控增压器电磁阀开启后,控制室内燃油泄漏,压力下降,增压活塞受力失衡,随即向增压室方向移动,压缩增压室内的燃油,导致其压力上升;当电控增压器电磁阀关闭后,控制室得到了共轨管内燃油的补充,使得其压力回升,与此同时,因为复位弹簧的弹力作用,增压活塞向控制室方向移动,增压室容积增大,导致其内部压力随之下降。

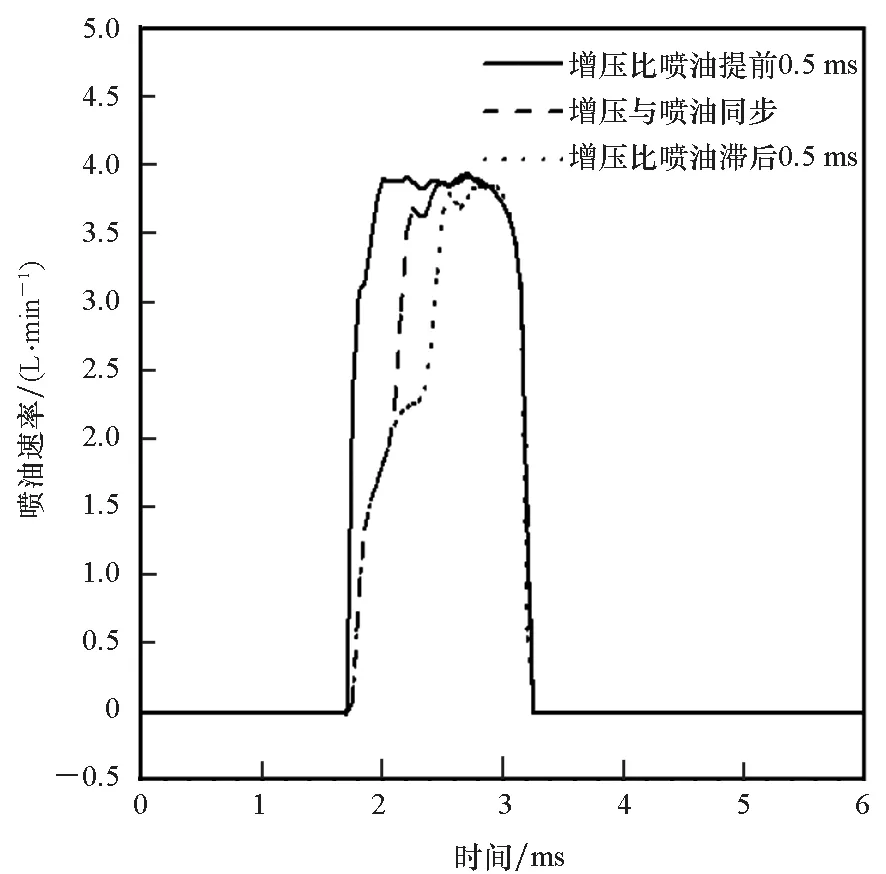

3.2 喷油控制特性

通过调整面向可调喷油速率的超高压共轨系统仿真模型中电控增压器电磁阀和喷油器电磁阀的控制信号作用时间,对系统进行了喷油规律控制特性分析,仿真工况设置如下:共轨压力为100 MPa,增压脉宽(电控增压器电磁阀控制信号作用时间)为2.5 ms,喷油器电磁阀控制信号范围为1.5~2.5 ms,仿真结果如图8所示,由图8可知,当增压时刻相对喷油时刻提前,先增压后喷油,喷油速率曲线形状近似于矩形;当增压时刻与喷油时刻同步,喷油速率曲线形状近似于斜坡形;当增压时刻相对喷油时刻滞后,先喷油后增压,喷油速率曲线形状近似于靴形,即随着增压时刻的滞后,喷油速率由矩形过渡到斜坡形再到靴形,这就证明了面向可调喷油速率的超高压共轨系统能够灵活控制喷油速率曲线形状。

图8 喷油规律控制特性曲线Fig.8 Control characteristics curve of fuel injection law

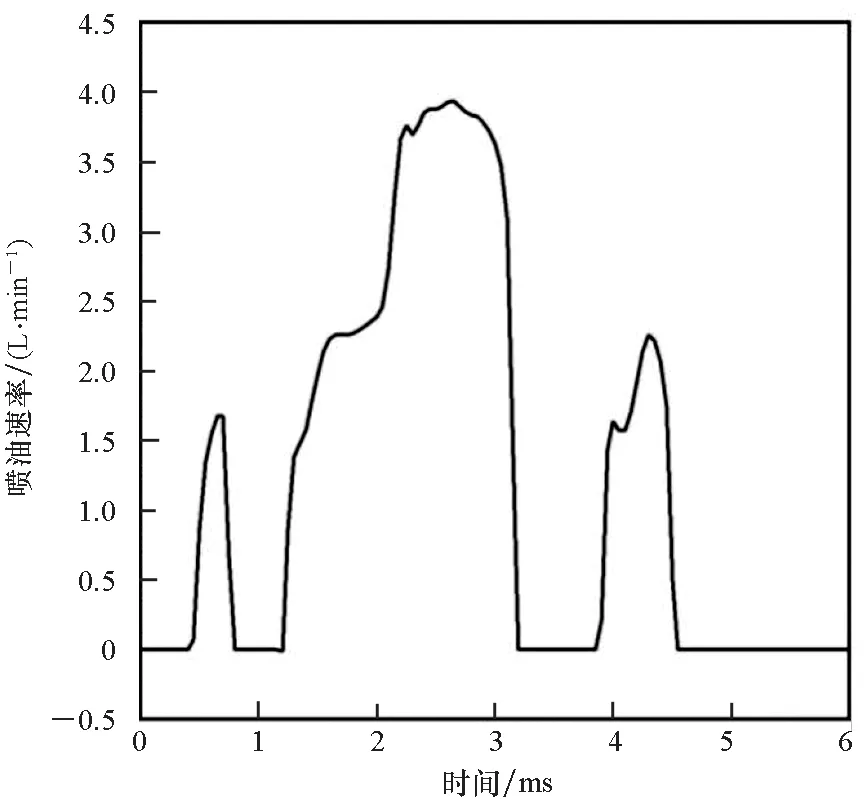

面向可调喷油速率的超高压共轨系统不仅能够实现可调喷油速率喷射,同时还能够结合预(后)喷射,实现多次喷射。图9所示为多次喷射时的喷油规律,由图9可知,该系统完成了预喷、主喷以及后喷共3次喷射,并且主喷的喷油规律近似于靴形。根据实际工作需要,通过改变喷油器电磁阀控制信号作用时间,面向可调喷油速率的超高压共轨系统能够实现更多次数的喷射。

图9 多次喷射喷油速率曲线Fig.9 Fuel injection rate curve of multiple injections

3.3 关键结构参数对系统性能的影响

3.3.1 出油孔直径的影响

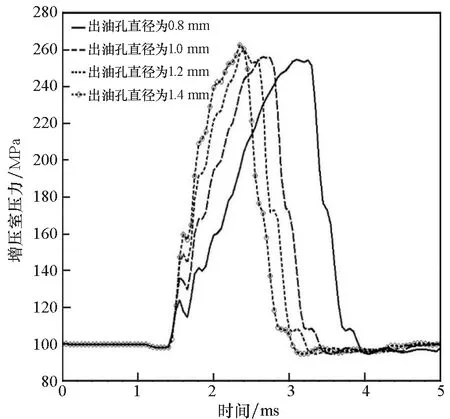

出油孔直径对增压室压力的影响如图10所示,由图10可知,随着出油孔直径的增加,增压室压力和压力升高率均逐渐增大,这是由于电控增压器电磁阀开启后,出油孔直径的增加会导致从控制室泄漏的高压燃油的速度加快,使得增压活塞获得了更大的加速度,进而提升了增压室压力和压力升高率。

图10 出油孔直径对增压室压力的影响Fig.10 Effect of fuel outlet diameter on pressurization pressure

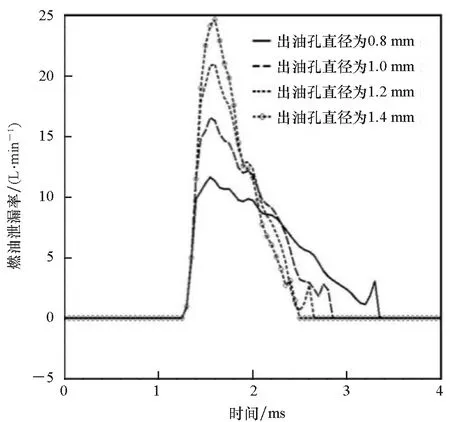

出油孔直径对燃油泄漏率的影响如图11所示,由图11可知,在阀芯运动过程中,燃油泄漏率呈现先上升后下降的趋势,这是由于增压开始后出油孔处的压力先上升后下降造成的。同时由图11可以看出,随着出油孔直径的增加,燃油泄漏率逐渐增加,并且在泄漏过程的末期,燃油泄漏率下降速度加快,这是由于出油孔直径越大,从出油孔处泄漏的高压燃油的流速越高造成的。

图11 出油孔直径对燃油泄漏率的影响Fig.11 Effect of fuel outlet diameter on fuel leakage rate

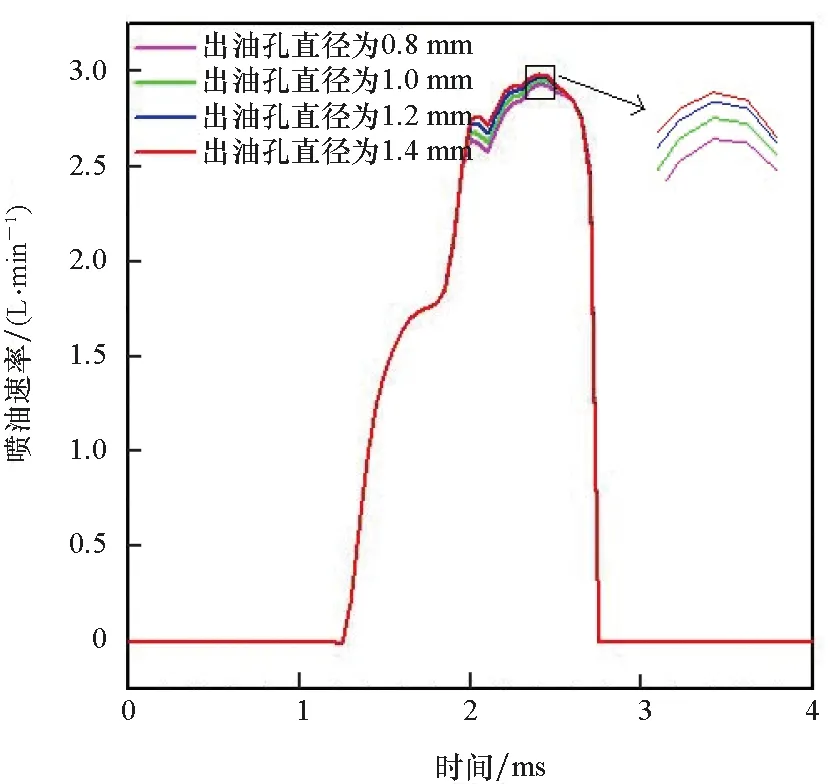

出油孔直径对喷油速率的影响如图12所示,由图12可知,随着出油孔直径的增加,喷油速率曲线形态均近似于靴形,这是由于喷油在增压之前开始,即在喷油的过程中会由于增压装置的增压作用,使得喷油压力在某一时刻上升速度突然增大,曲线形态出现一个明显的拐点造成的。同时可以看出,出油孔直径越大,喷油速率峰值越大,但增加幅度不明显,这是由于最大增压室压力逐渐增大,而增幅不是很明显(见图10)所导致的。

图12 出油孔直径对喷油速率的影响Fig.12 Effect of fuel outlet diameter on fuel injection rate

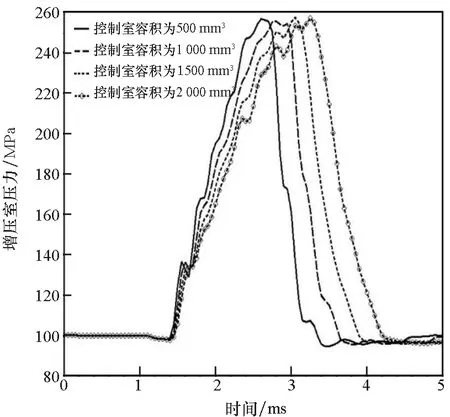

3.3.2 控制室容积的影响

控制室容积对增压室压力的影响如图13所示,由图13可知,随着控制室容积的增加,增压室压力峰值几乎相等,但增压室压力达到峰值的时间和恢复到基压的时间均逐渐延长,原因在于增压过程中,随着控制室容积的增加,会使得高压燃油通过出油孔泄漏的时间延长,同时,增压过程结束后,控制室容积的增加也会导致高压燃油充满控制室的时间延长,因此,增压室压力达到峰值的时间和恢复到基压的时间均逐渐延长。

图13 控制室容积对增压室压力的影响Fig.13 Effect of control chamber volume on pressurization pressure

控制室容积对燃油泄漏率的影响如图14所示,由图14可知,在阀芯运动过程中,燃油泄漏率呈现先上升后下降的趋势,这是由于增压开始后出油孔处的压力先上升后下降造成的。同时由图14还可以看出,随着控制室容积的增加,在峰值之前,燃油泄漏率几乎不变,而在峰值之后,燃油泄漏率逐渐增加,且燃油泄漏结束的时间也相应延长,这是由于控制室容积越大,需要泄漏的燃油量就越多,且燃油充满控制室的时间越长,故燃油泄漏率越大,且结束的时间越长。

图14 控制室容积对燃油泄漏率的影响Fig.14 Effect of control chamber volume on fuel leakage rate

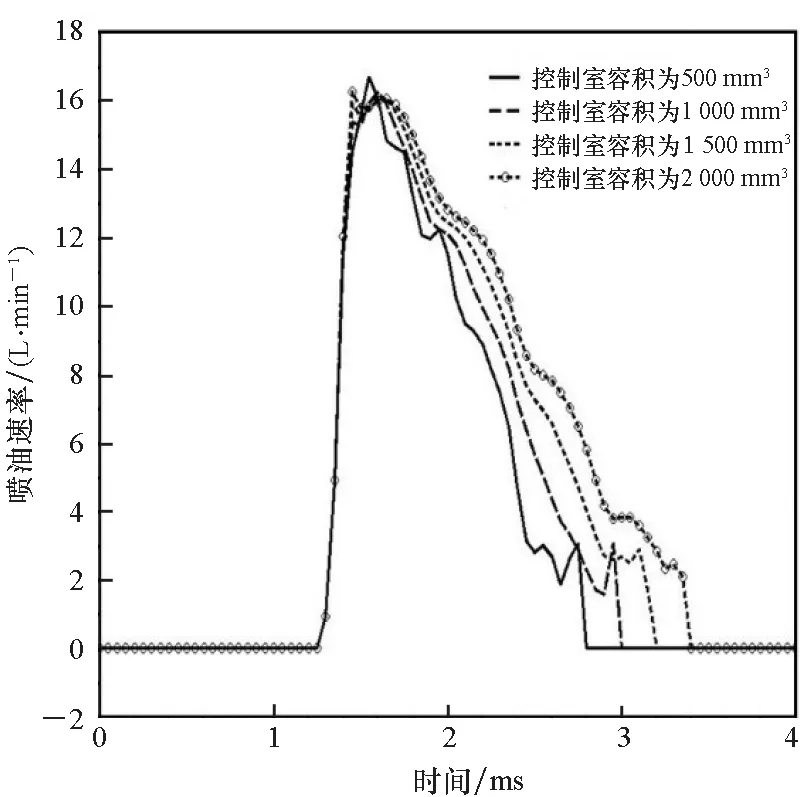

控制室容积对喷油速率的影响如图15所示,由图15可知,随着控制室容积的增加,喷油速率曲线形态几乎不变,这是由于控制室容积对最大增压室压力几乎没有影响导致的。

图15 控制室容积对喷油速率的影响Fig.15 Effect of control chamber volume on fuel injection rate

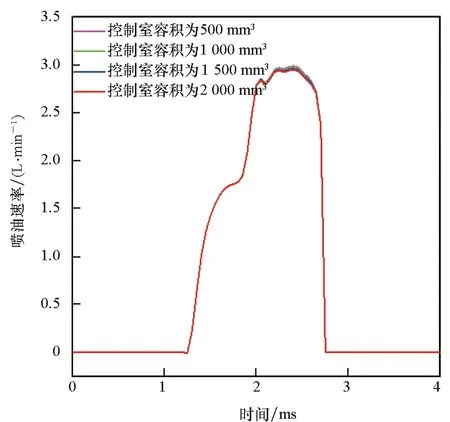

3.3.3 阀芯位移的影响

阀芯位移对增压室压力的影响如图16所示,由图16可知,随着阀芯位移的增加,最大增压室压力逐渐增大,且增压室压力恢复到基压的时间逐渐延长。阀芯位移对燃油通过进油环槽进入控制室有很大影响,当阀芯位移小于进油环槽的开度(0.1 mm)时,电磁阀相当于两位两通阀,此时控制室的出油和进油处于连通状态,即燃油泄漏的同时会有燃油的流入,影响增压效果;当阀芯位移大于进油环槽的开度时,电磁阀才相当于两位三通阀,即控制室内燃油泄漏的同时不会有燃油的流入,并且阀芯位移越大,阀芯与阀体密封距离越长,密封效果越明显。此外,阀芯位移的增加会使得增压结束后阀芯压紧阀体的时间延长,这就导致增压室压力恢复到基压的时间延长。

图16 阀芯位移对增压室压力的影响Fig.16 Effect of spool displacement on pressurization pressure

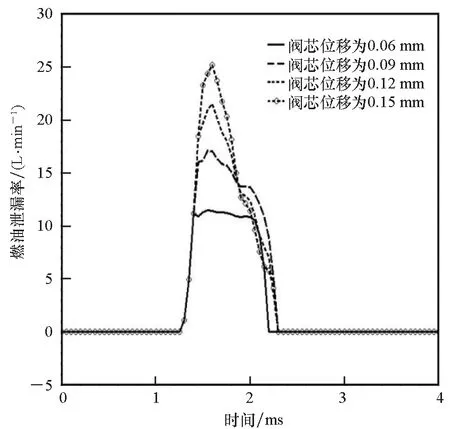

阀芯位移对燃油泄漏率的影响如图17所示,由图17可知,随着阀芯位移的增加,在阀芯运动过程中,燃油泄漏率呈现先上升后下降的趋势,这是由于出油孔处的压力先升高后降低造成的。同时由图17还可以看出,随着阀芯位移的增加,燃油泄漏率显著上升,这是由于燃油从出油孔泄漏时的面积随着阀芯位移的增加而增大造成的。

图17 阀芯位移对燃油泄漏率的影响Fig.17 Effect of spool displacement on fuel leakage rate

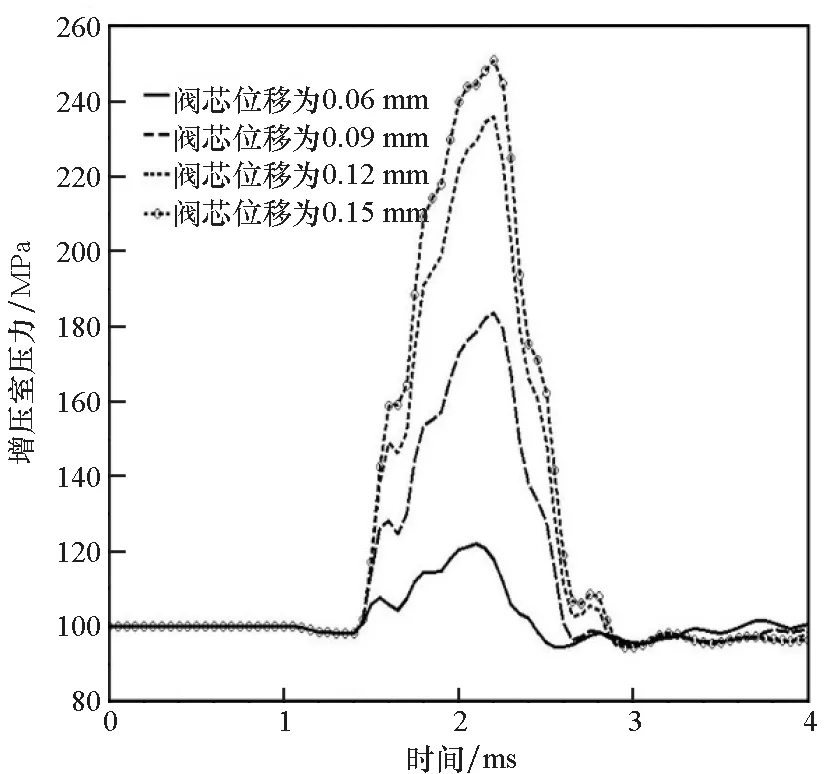

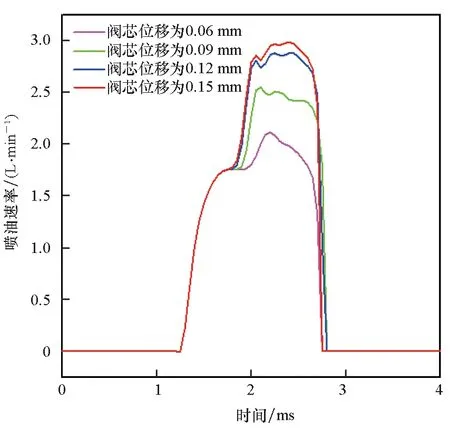

阀芯位移对喷油速率的影响如图18所示,由图18可知,随着阀芯位移的增加,喷油速率峰值增大,且增幅明显,这是因为最大增压室压力随阀芯位移的变化而显著增加造成的。同时可以看出,阀芯位移越大,喷油速率从峰值恢复到零的时间越短,即针阀落座时间更短。这是由于增压室压力越大,当喷油器电磁阀控制信号关闭后,控制室进油速率越大,压力升高越迅速,使得控制室油压作用在针阀向下的力越大,因此,在针阀升程都达到最大的情况下,针阀下降速度更快,落座时间更短。

图18 阀芯位移对喷油速率的影响Fig.18 Effect of spool displacement on fuel injection rate

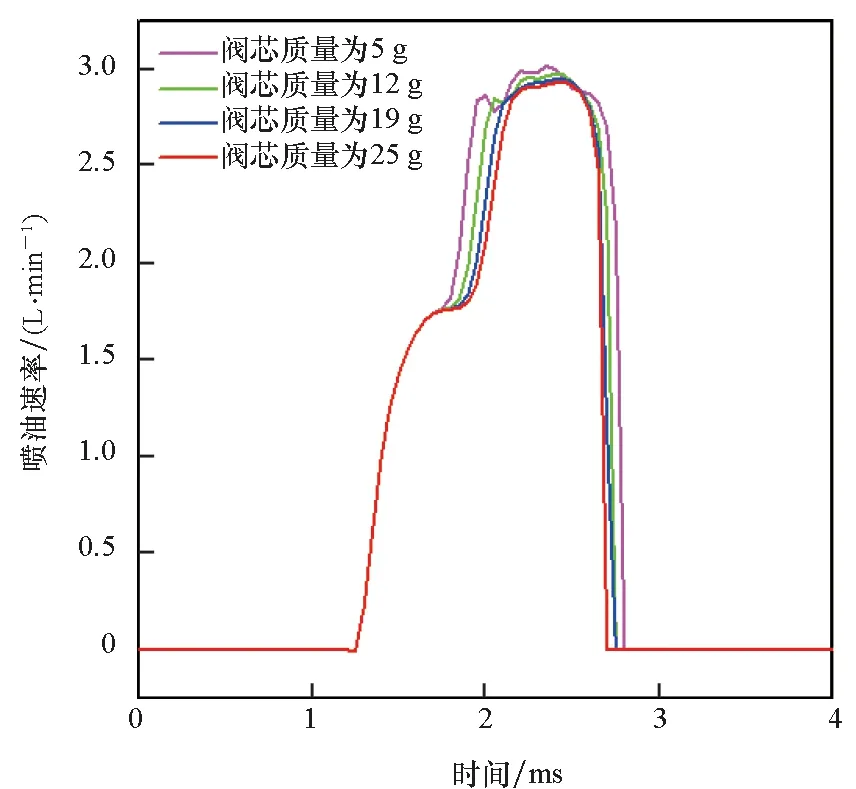

3.3.4 阀芯质量的影响

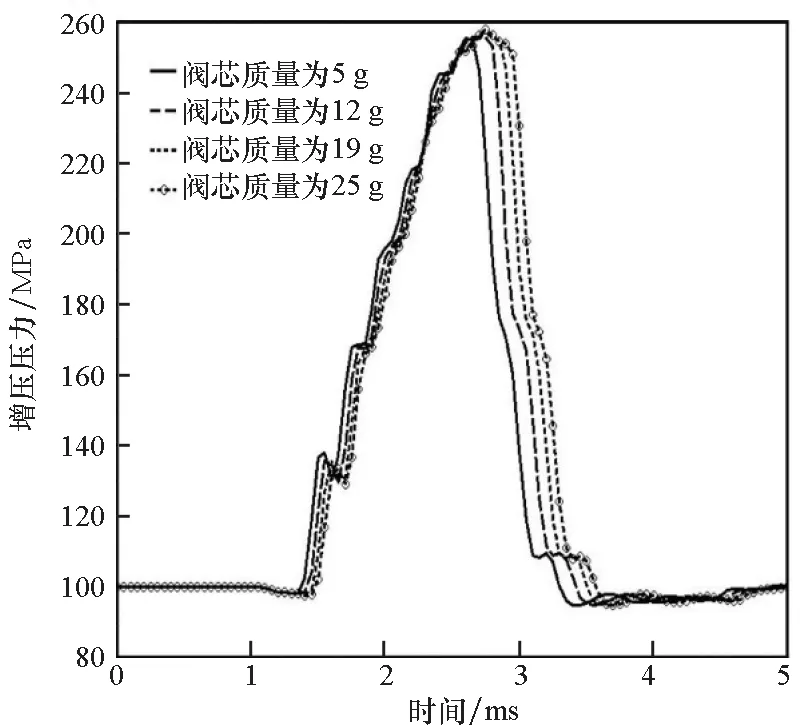

阀芯质量对增压室压力的影响如图19所示,由图19可知,随着阀芯质量的增加,增压室压力峰值几乎相等,但增压室压力达到峰值的时间和恢复到基压的时间均逐渐延长,原因在于增压过程中,随着阀芯质量的增加,在相同的电磁力作用下,会使得阀芯运动加速度减小,运动时间延长,同时,增压过程结束后,阀芯质量的增加也会导致阀芯吸合阀座的时间延长,因此,增压室压力达到峰值的时间和恢复到基压的时间均逐渐延长。

图19 阀芯质量对增压室压力的影响Fig.19 Effect of spool mass on pressurization pressure

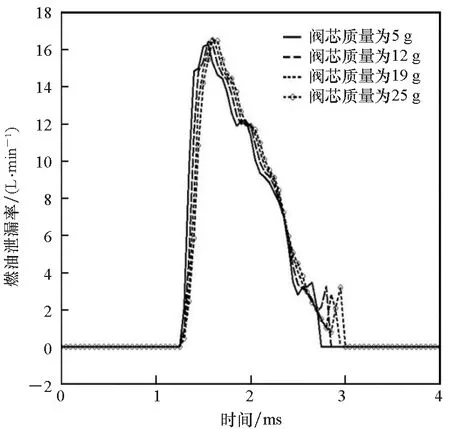

阀芯质量对燃油泄漏率的影响如图20所示,由图20可知,在阀芯运动过程中,燃油泄漏率呈现先上升后下降的趋势,这是由于增压开始后出油孔处的压力先上升后下降造成的。同时由图20还可以看出,随着阀芯质量的增加,在峰值之前,燃油泄漏率逐渐下降,而在峰值之后,燃油泄漏率逐渐增加,且燃油泄漏结束的时间也相应延长,这主要是由于阀芯质量的增加导致阀芯运动加速度减小造成的。

图20 阀芯质量对燃油泄漏率的影响Fig.20 Effect of spool mass on fuel leakage rate

阀芯质量对喷油速率的影响如图21所示,由图可知,随着阀芯质量的增加,喷油速率曲线形态几乎不变,只是喷油速率峰值有略微下降,因为阀芯质量对最大增压室压力的影响很小。

图21 阀芯质量对喷油速率的影响Fig.21 Effect of spool mass on fuel injection rate

4 结论

本文提出并设计了立足国内加工能力和技术工艺的面向可调喷油速率的超高压共轨系统。在介绍其工作原理的基础上,基于AMEsim软件建立了系统的仿真模型,通过模型研究了系统的压力特性和喷油控制特性,同时分析了电控增压器的关键结构参数对系统性能的影响规律。得出以下结论:

1)面向可调喷油速率的超高压共轨系统能够根据柴油机工况的变化,通过加装在共轨管和喷油器之间的电控增压器,将燃油压力放大至超高压水平。

2)通过改变面向可调喷油速率的超高压共轨系统内电控增压器和喷油器各自电磁阀的控制信号作用时间,能够实现灵活可控的喷油速率曲线形状,同时,该系统还能够结合预(后)喷射,实现多次喷射。

3)相比于控制室容积和阀芯质量,出油孔直径和阀芯位移对系统性能的影响较大,随着出油孔直径和阀芯位移的增加,增压室压力和喷油速率峰值增大,而燃油泄漏率先上升后下降。