背压式汽轮机动静碰磨原因分析与防范

章 鹏,杨振华,滕千里,马振方

(杭州意能电力技术有限公司,杭州 310012)

0 引言

某57 MW背压式汽轮机带30%电负荷后进行调门严密性试验,打闸停机时盘车装置无法投入,原因不明,紧急进行闷缸处理,38 h 后系统恢复正常。

目前,国内许多工程人员及专家学者已经对盘车装置无法投入的原因进行了大量探讨,如盘车系统故障[1]、顶轴油泵顶起高度不足[2]、轴封抱死[3-4]、动静碰磨[5-7]、断油烧瓦[8]以及大轴弯曲[9]等。为了查明确切原因,提高工程安装质量,消除设备缺陷,优化运行方式,有必要对该案例进行深入研究。

1 汽轮机概况

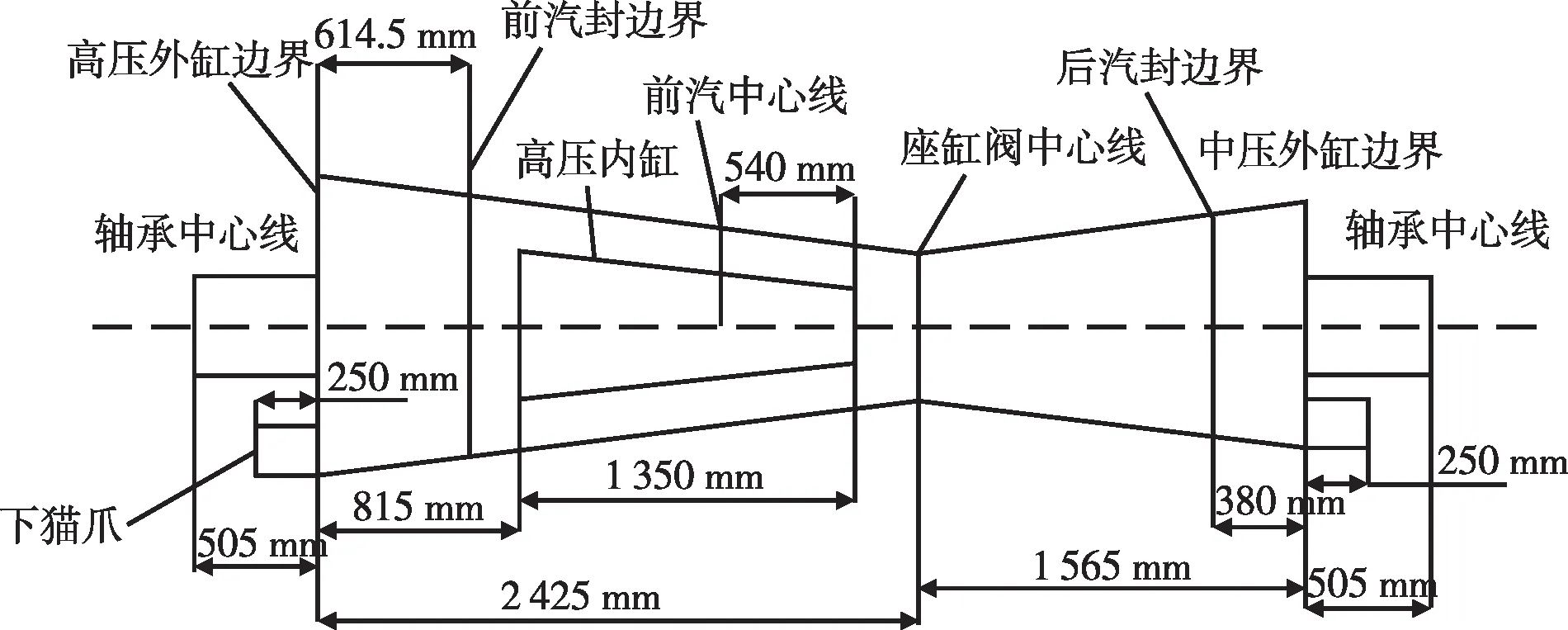

该机组由上海汽轮机厂生产制造,型号为CB57-9.1/3.3/0.981/535,型式为单轴、单缸、反流、反动抽背式,额定功率54 MW,额定转速3 000 r/min,额定进汽量475 t/h,最大进汽量500 t/h,主汽压力9.1 MPa(a),主汽温度535 ℃,调整抽汽压力,调整抽汽流量为163.858 t/h,额定背压,共设有2个主汽阀和4个高压调节汽阀,分两组布置在高、中压缸的两侧,另有一座缸抽汽调门位于气缸上部,连接高、中压缸,用于调节中压抽汽压力。该机组轴系剖面如图1所示,汽轮机轴系总长6.35 m,转子重约17.5 t,液压盘车和手动盘车均位于机头。其中转子的死点位于调阀端的径向推力轴承,汽缸的死点处于外缸调阀端下猫爪配合处,转子与静子均向电机侧膨胀。

图1 机组轴系剖面

2 事件概述

2021 年4 月16 日19:30,机组并网带30%电负荷运行4 h 后解列,开始进行调门严密性试验。此时汽轮机转速为3 000 r/min,主汽温520 ℃,主汽压8.46 MPa,顶轴油泵停运,盘车电磁阀关闭,轴加风机停运,机组轴承振动最大40 μm,轴瓦温度最高70 ℃,转子偏心27 μm,轴向位移0.18 mm,胀差-0.86 mm,高、中压缸上缸温度474 ℃,上下缸温差4 ℃。

此时进行调阀严密性试验,试验条件为排汽放空阀全开且背压为大气压,最低转速1 200 r/min,不满足DL/T 711—2019《汽轮机调节保安系统试验导则》要求。分析原因,是由于主汽调阀本体的漏汽孔对调门严密性试验产生了干扰。鉴于此,决定在排汽背压不大于0.4 MPa的情况下,继续进行调门严密性试验。随着排汽放空阀的缓慢关闭,背压逐渐升高,转速降至1 000 r/min 以下,试验合格,打闸停机。

停机后,按照运行规程,机组投入液动盘车,盘车转速5 r/min,转子偏心20 μm,3 min 后转速突降至0,就地检查顶轴油压:1号轴承6 MPa、2号轴承3.7 MPa/4.3 MPa、3 号轴承9 MPa、4 号轴承5.5 MPa,与调整顶起高度时一致。检查润滑油压未见异常,重新投入盘车,仍无法盘动。尝试进行手动盘车,发现阻力较小,于是重新投运液动盘车,盘车运行2 s 后,转速再次降至0,且无法手动盘动,决定采取闷缸的方式处理,并间隔2 h 尝试进行一次手动盘车,每2 h 进行一次缸体及各抽汽逆止阀前疏水,每次持续1 min。

至4月17日22:00,手动盘车方可进行,但阻力较大,随后每15 min 翻转转子180°,至4 月18日10:00,手动盘车已无阻力,投入液动盘车后,偏心值正常,再次冲转、带负荷及96 h 整套启动试运期间均无异常。

3 原因分析

3.1 严密性试验诱导碰磨

调门严密性试验用于检验调门的严密程度,保证在任何工况下,调门均可严密关闭,防止汽轮机超速,该机组调门严密性试验安排在机组带30%电负荷之后进行,汽轮机转速与排汽背压关系见图2。

图2 最低转速与背压的关系

由于调门上平衡孔的存在,当排汽背压为大气压时,最低转速只能维持在1 200 r/min。为了模拟背压机组的实际运行工况,制订了逐渐提高排汽背压至0.4 MPa,控制转速在1 000 r/min以内为试验合格的调门严密性试验方案。在试验过程中,当排汽背压逐渐升至0.15 MPa 时,转速降至900 r/min,打闸停机后出现动静碰磨事件。

调门严密性试验前,机组已冲转带负荷运行4 h,期间上下缸温偏差在4 ℃以内,排除了汽缸拱背致转子汽封径向抱死的可能性,判断是调门严密性试验后,蒸汽流量减少,高、中压转子收缩不均诱导了动静部件的轴向碰磨,而机组的振动和偏心可直观揭示动静碰磨过程。

3.2 振动及转子偏心

汽轮机振动是监视机组是否正常运行的重要参数,振幅随时间的延续而逐渐增加是动静碰磨的典型特征[10],然而在带负荷期间,4个轴承各方向振动均在40 μm 以下,表明调门严密性试验前机组处于正常运行状态。图3所示为试验过程中1号轴承振动及转子偏心实时监测数据。

图3 振动及转子偏心变化

图3 中1 号轴承X 方向振动在转速降至1 500 r/min 时快速上升是由于汽轮机转速处于临界区域,当转速继续下降至1 100 r/min以下后,1号轴承X 方向振动下降至正常水平,且振动变化不是突变性振动,可排除转子部件脱落故障[11-13]。汽轮机打闸后,转速由60 r/min 突降至5 r/min,转子偏心瞬时上升至79 μm,表明转子与静止部件发生了动静碰磨,且随着动静部件接触面积的增加,转子阻力矩变大,最终导致盘车无法重新投入。

确定动静碰磨发生的部位,有利于改进设计,而对各段的胀差进行校核计算是行之有效的方法。

3.3 转子及缸体膨胀计算

蒸汽进入汽轮机后,转子和汽缸均受热膨胀,转子质量小且轴系长,受热应力的影响更大,即转子与汽缸相比温升更快、膨胀更大。转子膨胀与汽缸膨胀之差即为胀差[14],胀差超限是动静部件轴向碰磨的主要原因。

资料表明影响胀差的因素主要有高、中压缸热膨胀ΔZ1,转子热膨胀ΔZ2,转子由于轮盘离心力引起的轴向变形Z3以及转速引起的轴向位移Z4,胀差Z0计算公式为:

徐鸿[15-16]等考虑了轮盘传热对转子膨胀量的影响,并对转子膨胀的计算方法进行了修正,对于级数较多的大型机组可在一定程度上提高计算精度,但对于本机组而言,Z3值较小可以忽略,转速引起的轴向位移Z4一般在进行瞬态计算时需加以考虑,为简化模型,这里同样不予考虑。

因汽缸或转子轴向存在温度梯度,在计算热膨胀时,将计算区域分成了多个区段,分别以两端边界温度的平均值代表区段内整体温度,边界处视为绝热条件[17]。缸体热膨胀ΔZ1计算公式为:

式中:N为区段数;Li为计算区段i的轴向长度;tm为区段内的平均温度;t0为环境温度,一般取20 ℃;αi为材料的线膨胀系数。转子热膨胀ΔZ2的计算与式(2)同理。

建立高、中压转子及汽缸膨胀的计算模型,其轴向分段情况如图4 所示。其中转子材料为30Cr1Mo1NiV,总跨度5 000 mm;高压外缸缸体材料为铬钼钢铸件(ZG20CrMo);高压内缸材质为优质铬钼钢铸件(ZG15Cr2Mo1),以高压外缸的相对死点为进汽中心线,膨胀计算结果如表1所示。

图4 高压缸转子及汽缸膨胀计算模型

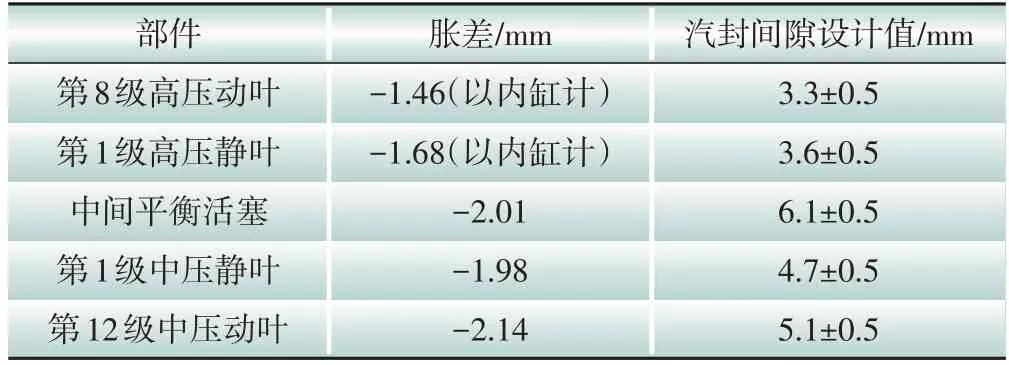

由表1数据可知,带负荷运行期间,转子与外缸胀差达到了-3.59 mm,已经超出机组允许的最大胀差(-3.1 mm)。为抵消胀差带来的影响,汽轮机的静止部分和转动部分之间预留了轴向间隙,沿轴向各部位胀差计算值与汽封间隙尺寸对比数据见表2。由表2 数据可知,机组带负荷运行时,距离死点的位置越远,胀差累积值越大,但各点胀差均未超出汽封间隙设计值。

表1 汽轮机转子及缸体膨胀计算结果

表2 胀差与汽封间隙对照

图5 所示为实时监测的转子以及汽缸膨胀值,4 h带负荷期间转子和汽缸膨胀已经失去监视,计算得到实际胀差为-3.59 mm。发电机解列后,转子绝对膨胀减小1.4 mm后即发生了动静碰磨。

图5 膨胀实时监测值

分析认为:发电机解列,失去蒸汽对轴系的加热作用后,转子轴系温度梯度逐渐减小,高压转子快速收缩是转子绝对膨胀减小的主要原因,而低压转子膨胀保持不变,即高压缸1级静叶处累计胀差扩大了1.4 mm,负胀差为3.08 mm,达到了汽封间隙的设计值下限,造成了动静碰磨。

4月18日10:00缸温下降,汽缸膨胀与转子膨胀恢复监视,此时胀差为-2.9 mm,手动盘车恢复,高压缸侧出现摩擦声,连续盘车2 h后摩擦声消失,与前述碰磨区域的判断相互印证。

3.4 座缸阀的影响

此外,在机组带负荷运行期间发现调整抽汽温度显著高于设计温度50 ℃以上,且座缸阀前后压差较大,汽缸温度也明显高于理论值,分析运行数据发现机组调节级后蒸汽温度与调整抽汽温度温差很小,表明高压通流做功能力较差,且机组调整抽汽压力与座缸阀后压力偏差较大,判断原因可能是座缸阀处于全关憋压状态,然而分散控制系统画面显示座缸阀已全开。

取17 MW时的运行数据,将座缸阀前压力设定至5.01 MPa,对座缸阀憋压工况进行计算,结果见表3,得到调整抽汽温度理论计算值为494.6 ℃,与现场调整抽汽温度基本吻合。据表3数据可基本确定座缸阀出现憋压现象,经过现场检查发现座缸阀确实处于关闭状态。

表3 运行参数及理论计算值

综上所述,因座缸阀憋压,高压缸实际运行温度高于设计值,缸体已过度膨胀,此时进行快速降负荷操作,负胀差极易超出设计值,造成动静碰磨。

经过重新校准座缸阀开关位,检查机组缸体、轴系均无损伤,重新核算机组轴向间隙的设置,确定调整抽汽超温、超压状况不影响机组的正常启停及盘车要求之后,机组重新投入运行,各项参数正常,甩100%负荷试验成功,且未再出现动静碰磨事件。

4 结语

此次汽轮机动静碰磨事件,一方面由于座缸调阀开关位置反馈错误,导致汽轮机高压缸憋压,并在4 h 带负荷并网期间持续偏离设计工况运行,调整抽汽温度和汽缸温度高于设计值工作时转子及汽缸已过度膨胀;另一方面,在调门严密性试验后,转子轴向温度梯度变小,具体表现为高压段转子急剧收缩,导致高压缸第1—3 级动静叶处的汽封间隙发生碰磨,最终迫使液动盘车停车。在分析该事件的原因后提出如下建议:

1)当负胀差逐渐增大时,应尽快分析原因,切勿贸然打闸停机,否则将导致负胀差进一步扩大,严重时将造成动静碰磨事件;反之,正胀差增加至极限时,快速停机是可取的操作方式。

2)对于本机组而言,因调门设计有平衡孔,在排汽背压为大气压的条件下进行调门严密性试验时,最低转速为1 200 r/min,符合制造厂的标准要求,调门严密性试验合格。

3)机组运行过程中应加强运行参数的监视,保证机组运行在整定值范围内,若出现运行参数超出设计范围,应及时分析原因,避免重大事故的发生。