Q&P工艺对中碳Ti-Mo高强钢机械性能的改善研究

艾 琳,官计生,3,刘 曼,徐 光

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉,430081;3. 宝钢股份中央研究院武汉分院(武钢有限技术中心),湖北 武汉,430080)

淬火-配分(quenching and partitioning,Q&P)工艺是将钢材经奥氏体化后,淬火至马氏体转变开始温度(Ms)和结束温度(Mf)之间的某一温度,并于此温度或高于此温度下进行等温碳配分处理,最终得到贫碳马氏体、富碳马氏体和少量残余奥氏体的混合组织。相比于传统回火马氏体钢,Q&P钢兼具良好的强度和塑韧性,符合汽车产业轻量化的发展趋势,具有广阔的应用前景[1-3]。

Q&P工艺自提出以来备受关注,目前的研究主要集中于不同Q&P处理工艺下高强钢的组织演变[4-5]、残余奥氏体调控[6]和力学性能[7]等方面。除工艺条件外,合金元素对Q&P钢的显微组织和机械性能也有显著影响。陈连生等[8]以低碳Si-Mn钢(成分为0.17C-1.58Si-1.83Mn)为研究对象,结果显示,Mn元素可以降低钢的临界淬火速度,冷却时增加奥氏体稳定性,从而抑制奥氏体分解;Kim等[9]研究了Si元素添加对1.0C-1.0Mn-0.11Al钢组织和力学性能的影响,结果显示,Si元素可固溶于奥氏体,抑制渗碳体形成,在配分过程中能起到稳定奥氏体的作用。但实际生产中,高锰高硅钢表面易形成SiO2、MnO和Si/Mn复合氧化物,影响钢板的可镀性[10]。为此,本研究用钢仅加入了少量Si,以满足工业生产钢板的可镀性要求。此外,一些强碳化物形成元素如Nb、Ti、V、Mo等,可通过细晶强化和沉淀强化的作用,进一步提高高强钢的力学性能[11-13]。

为此,本文以某钢厂生产的Ti-Mo钢为研究对象,该钢种以微量Ti、Mo元素来替代Nb、V等元素,在降低成本的同时,起到析出强化及细晶强化的作用,对比研究了传统淬火-回火(QT,quenching and tempering)和Q&P工艺对钢微观组织和力学性能的影响,以期为该钢种的工业化生产提供参考。

1 实验材料与方法

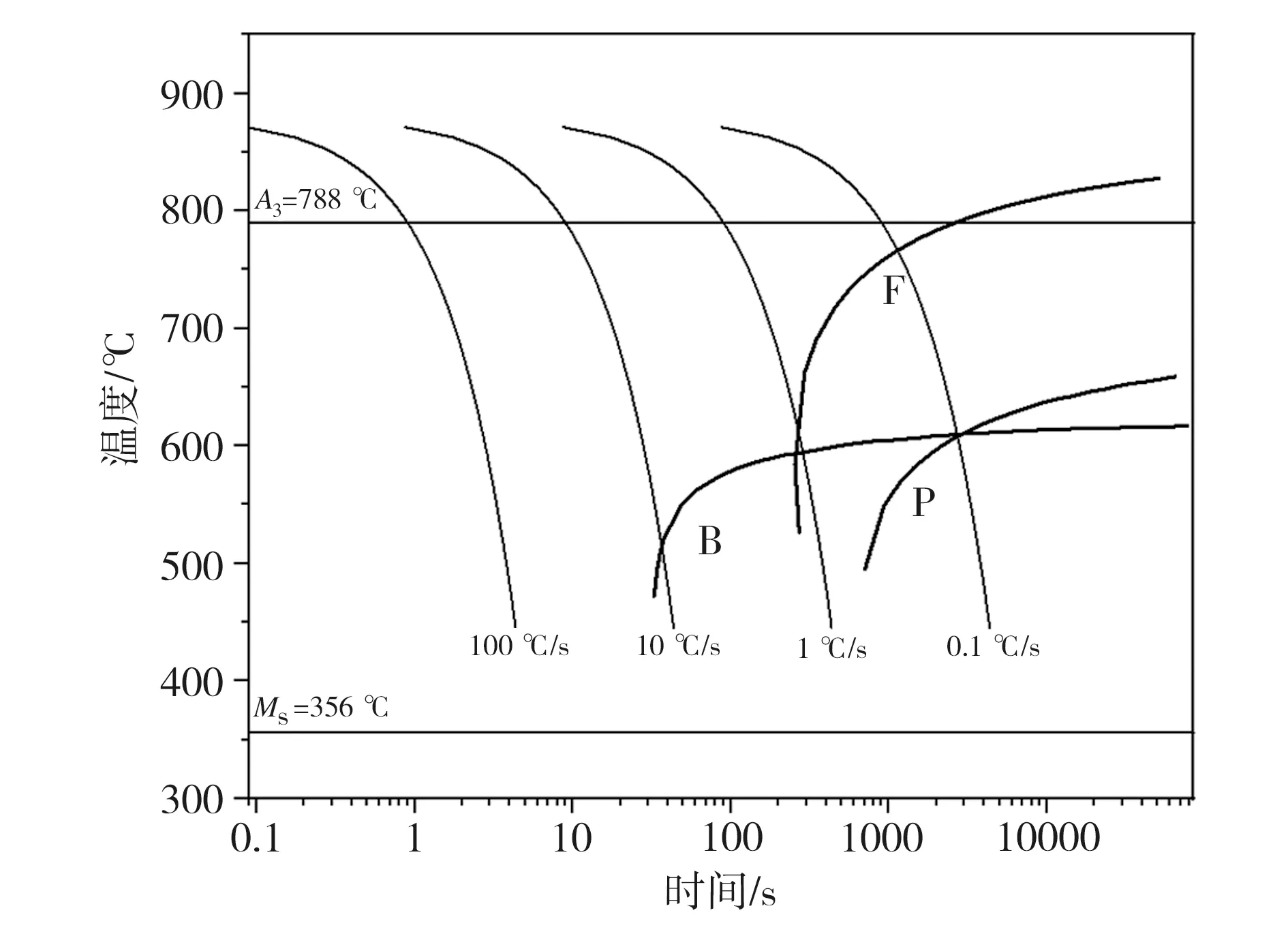

实验用钢为热连轧带钢,其化学成分如表1所示。利用MUCG83软件,绘制得到实验钢的CCT曲线如图1所示,计算得到实验钢的A3(铁素体向奥氏体转变温度)、Ms分别为788、356℃,故将实验钢的奥氏体化温度设定为880 ℃,淬火温度为250 ℃,配分温度选取为310 ℃(Ms以下)。此外,为避免淬火过程中发生高温相变,淬火速率设定为20 ℃/s。

表1 实验钢的化学成分(wB/%)

图1 实验钢的CCT曲线

将热处理试样制成金相试样,经打磨、抛光和腐蚀后,利用Nova Nano SEM400型扫描电镜(SEM)观察试样组织的微观形貌,工作电压为20 kV。利用JEM-2100UHR型透射电镜(TEM)及配备的能谱仪(EDS)对试样的微观结构和析出相进行表征,制样方法为:将热处理试样线切割成0.5 mm厚的薄片,机械减薄至0.1 mm,电解双喷至不超过30 μm。利用Bruker D8 Advance 型X射线衍射仪(XRD)测定试样组织中残余奥氏体含量。在Instron 3382万能电子拉伸试验机上进行微拉伸实验,拉伸试样为哑铃状,总长度为12 mm,标距长度为6 mm、宽度为1.2 mm、厚度为1 mm。参照GB/T 229—2007,将热处理试样加工成尺寸为10 mm×10 mm×55 mm的夏比U型缺口冲击试样,测定其在-40 ℃下的冲击吸收功,取U型缺口位于试样中心对称位置的试样,重复三次取平均值作为最终结果。

2 实验结果与分析

2.1 热膨胀曲线

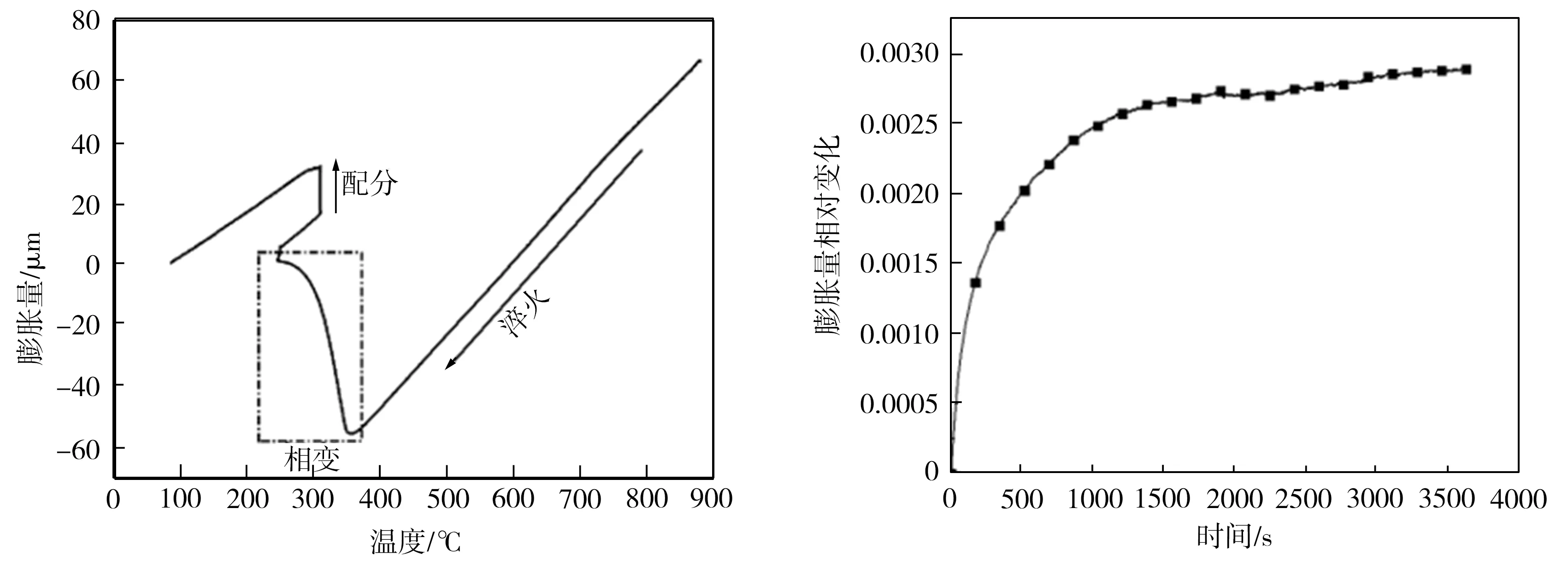

两步Q&P工艺处理后实验钢的膨胀量-温度曲线如图2(a)所示,配分过程中膨胀量相对变化-时间曲线见图2(b)。由图2(a)可见,当温度从Ms点降至淬火温度(250 ℃)的过程中,实验钢组织发生明显的马氏体转变,重新加热后,试样再次发生热膨胀。配分过程中,试样中发生以下反应:①马氏体中过饱和碳向奥氏体中扩散;②碳化物析出;③奥氏体分解成碳化物或马氏体/贝氏体等,这些反应可能同时发生或按一定顺序发生。一般而言,碳含量为0.15%~0.41%的钢中,由碳配分引起的试样长度变化小于0.03%[14],即由此引起的试样膨胀量非常小,而一次马氏体回火过程中碳化物析出会导致试样体积收缩[15],由此可见,配分过程中试样膨胀量增加的主要因素为贝氏体或马氏体转变。

(a)膨胀量-温度曲线 (b)膨胀量相对变化-时间曲线

由图2(b)可见,配分过程中,试样的膨胀量相对变化随着时间的延长连续缓慢增加,约在1500 s后,试样膨胀量相对变化不再明显增加。马氏体相变速度是极快的,而在配分过程中,试样膨胀量增加缓慢,研究发现,在Ms以下保温时,马氏体有诱发贝氏体转变的效果,并且预先转变的马氏体量越多,对随后贝氏体转变的加速作用越大[16-17],由此可以推断,配分过程中试样膨胀量的增加主要来自于贝氏体转变。

2.2 显微组织

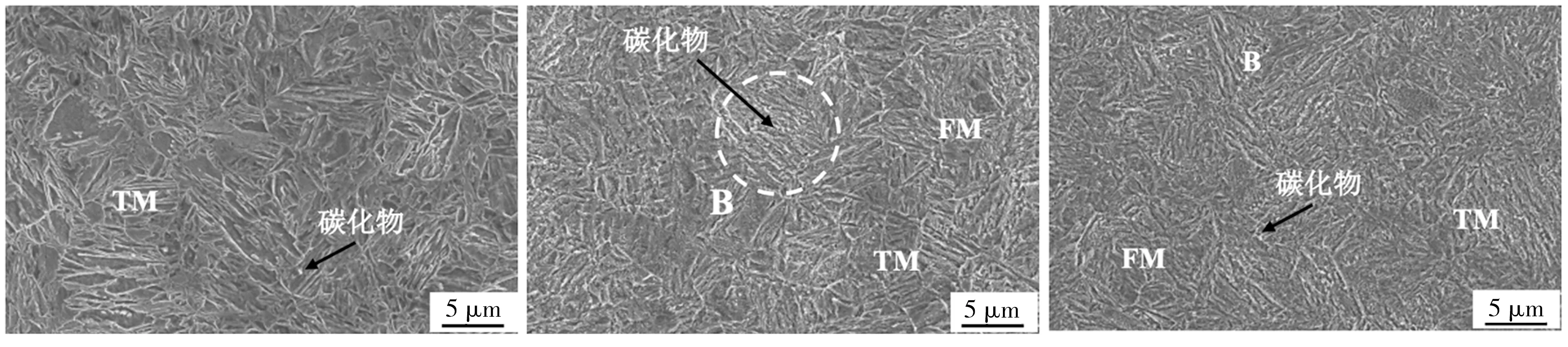

图3为不同工艺处理后试样的SEM照片。由图3可见,传统回火处理后试样的基体组织为回火马氏体(TM),基体上有少量碳化物析出;经Q&P工艺处理后,试样组织均由一次马氏体(TM)、二次马氏体(FM)、碳化物和少量贝氏体(B)组成。一次马氏体呈板条状,并且部分区域板条边界模糊,板条合并、粗化并伴随着边界消失,这是因为马氏体在配分过程中类似于传统回火过程,马氏体板条会发生回复,其中小角度板条可能移动[18],受长时间保温的影响,马氏体和奥氏体相界面可能会迁移[19],因此,随着配分时间的延长,马氏体板条向回火态转变,板条边缘逐渐变得模糊; 二次马氏体呈块状,一般认为其是在最终冷却阶段由不稳定的残余奥氏体分解而形成的;少量贝氏体则是配分阶段部分残留奥氏体分解形成的。此外,Q&P工艺处理后试样中析出的碳化物数量较多,原因是配分温度较高,加速了碳原子的扩散,使得碳化物析出相的数量增加,由此看来,Ti-Mo钢中大部分碳化物是在配分过程中形成的。

(a)QT-880-20-200试样 (b)Q&P-880-310试样 (c)Q&P-880-250-310试样

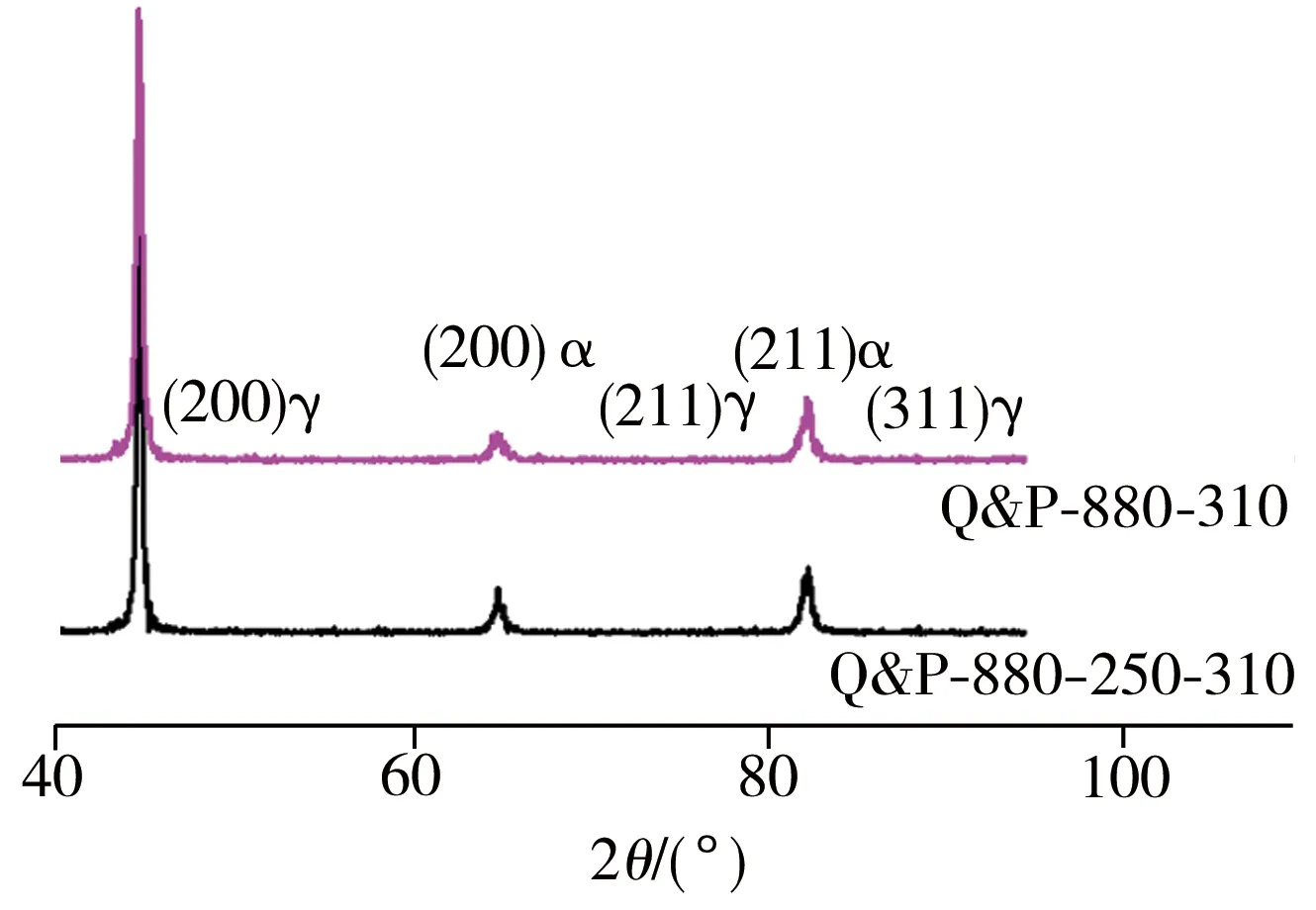

图4所示为不同Q&P工艺处理后试样的XRD图谱,可以看出,试样中并未发现奥氏体峰。这是因为实验用钢的硅含量较低(仅为0.30%),对碳化物析出的抑制作用较弱,在碳化物析出后,未转变奥氏体中有效碳原子数量降低,未转变奥氏体热力学稳定性下降,加速奥氏体在配分阶段的分解,而剩余未转变的奥氏体在配分后冷却过程中分解成二次马氏体,故Q&P工艺处理后实验钢组织中并未观察到残余奥氏体的存在。钟宁等[20]在对0.2C-1.45Mn-1.53Si钢进行两步Q&P处理时发现,当配分温度较高时,随着配分时间从6 s延长至80 s,组织中碳化物析出数量增加,残余奥氏体含量测定值由4%减少至0,这与本文的研究结果一致。

图4 Q&P试样的XRD图谱

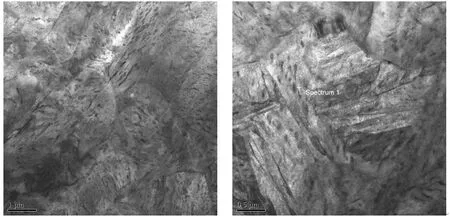

图5为不同Q&P工艺处理后试样的TEM照片及基体中第二相粒子的EDS能谱,可以看出,试样组织均以回火态马氏体为主,测得Q&P-880-310试样和Q&P-880-250-310试样中马氏体板条平均宽度依次为396±47 nm和326±59 nm,即两步Q&P工艺处理后试样中马氏体板条平均宽度更小,这是因为二步法的淬火温度更低,从310 ℃至250 ℃继续淬火过程中可以形成更多细小的马氏体板条及其亚结构。此外,有些马氏体板条边界经配分后变得模糊且板条之间的界面变得弯曲,这归因于较高温度下长时间等温过程中相界面发生迁移。

从图5还可以观察到,马氏体板条边界处分布着大量针状和椭圆状析出相,结合EDS分析可知,组织中第二相析出物主要为(Ti,Mo)C碳化物粒子。

(a)Q&P-880-310试样,低倍TEM (b)Q&P-880-310试样,高倍TEM

(c)Q&P-880-250-310试样,低倍TEM (d)Q&P-880-250-310试样,高倍TEM

(e)点1处EDS (f)点2处EDS

2.3 力学性能

不同工艺处理后试样的力学性能如表2所示。由表2可见,经传统QT工艺处理的试样强度较高但塑性较差,这是因为试样在淬火至室温过程中,会产生更多细小的马氏体板条及其亚结构,其界面均属于小角度晶界,有利于提高钢的强度,然而细小马氏体板条的错位角较小,拉伸和冲击过程中裂纹易于传播与扩展,故钢的塑性相对较差。而经Q&P工艺处理试样的抗拉强度和屈服强度均略有降低,但延伸率和低温冲击韧性有所提高。这是因为马氏体钢的强度主要来自于过饱和碳原子的固溶强化和位错强化作用,整个配分过程伴随着碳原子的扩散,由于配分温度相对较高,碳原子扩散比较充分,马氏体中碳含量降低,碳的固溶强化作用随之减弱,钢的强度降低;另一方面,马氏体板条中析出的碳化物和奥氏体分解产生的碳化物对基体产生弥散强化作用,会增加钢的抗拉强度;此外,Q&P工艺处理后钢中会生成少量弥散分布的贝氏体,而贝氏体相较于马氏体是软相,使得钢强度降低,而其塑韧性则得到改善。有研究表明,在Q&P工艺中引入少量贝氏体可显著改善材料力学性能[21-23]。

由表2还可以看出,相比于Q&P-880-310试样,经两步Q&P工艺处理后所得试样的抗拉强度略低,但其延伸率和低温冲击韧性更佳。这是因为一次马氏体板条尺寸较小,类似于非常细小的晶粒,而二次马氏体(片状)的尺寸较大,内部孪晶取向相同,类似于粗大的晶粒,使得钢的塑性变差。由于两步Q&P工艺的淬火温度更低(250 ℃),根据K-M公式[24],计算得到该过程生成的一次马氏体量(超过77%)高于一步淬火工艺形成的一次马氏体量(小于46%),配分过程中,一次马氏体和位错发生了一定程度的回复,使组织内应力和位错等缺陷消除;同时,相比于一步Q&P工艺,两步Q&P工艺配分后冷却过程中形成的二次马氏体量相对较少,故Q&P-880-250-310试样的抗拉强度略低,但其延伸率和冲击韧性较好。由此可见,一次马氏体回复对钢塑性和韧性的改善要大于冷却过程中少量残余奥氏体分解成二次马氏体对塑韧性的降低,宏观上表现为钢强度略有降低,但延伸率和低温冲击韧性有所增加。

表2 试样的力学性能

3 结论

(1)经传统淬火-回火工艺处理后,Ti-Mo高强钢组织主要为回火马氏体,经Q&P工艺处理后钢组织均由一次马氏体、二次马氏体、碳化物和少量贝氏体组成。

(2)一步及两步Q&P工艺处理均能改善Ti-Mo高强钢的塑韧性,使得其综合力学性能优于QT工艺处理后Ti-Mo钢的综合力学性能。

(3)经两步Q&P工艺处理后,Ti-Mo高强钢的综合力学性能最好,其抗拉强度、延伸率和-40 ℃低温冲击韧性分别达到了1442 MPa、13.61%和76.3 J。