UHPC-SMA 层间静力性能与疲劳寿命相联性

李嘉,陈思远,黄聪,邹衡

(1.湖南大学土木工程学院,湖南长沙 410082;2.湖南大学风工程与桥梁工程湖南省重点实验室,湖南长沙 410082)

UHPC(Ultra-High Performance Concrete)由于其超强的力学性能和超高的耐久性,被认为是当今世界上最先进的混凝土材料之一[1].为综合解决钢桥面疲劳开裂及铺装层频繁破损的两大难题,作者所在研究团队率先研发了“钢面板-薄层UHPC-SMA”超高性能轻型组合桥面体系,以大幅度提高桥面局部刚度,有效降低高应力幅,显著提升钢桥结构的耐久性和安全性[2-3].

UHPC-SMA层间黏结性能是新结构体系关键技术问题之一.国内外学者评估结构层间黏结性能的试验方法主要包括静力破坏试验和疲劳试验,其中静力破坏试验最常用的方法是剪切试验与拉拔试验[4].美国规范ASTM C1583∕C1583M-20推荐使用附着力拉拔试验来测定材料与混凝土之间的黏结强度[5];AASHTO TP 114-18(2021)规范中建议采用直剪强度测试仪进行沥青路面层间性能的测定,并将层间剪切强度作为设计控制指标[6].我国现行《公路钢桥面铺装设计与施工技术规范》(JTG∕T 3364-02—2019)规范中,推荐使用抗拉强度及抗剪强度来评定钢桥面铺装组合结构的黏结性能[7].

然而,静力试验未考虑道面结构运营期间承受车辆重复作用的实际工况,因而需要开展层间疲劳性能研究[8].周志刚等[9]自行研制了直剪测试仪,通过室内试验及有限元仿真计算,分析了水和超载对混凝土板与沥青层间的剪切疲劳寿命及破坏位置的影响.李盛等[10]研发了用于测定刚柔复合式路面层间斜剪疲劳特性的试验装置,通过疲劳试验与有限元分析,提出了基于层间剪切疲劳的沥青路面厚度设计方法.Tozzo 等[11]开发了双面剪切测试设备,用于三层复合结构试件的四点疲劳加载,发现设置黏层能明显改善复合试件的疲劳寿命.Amelian等[12]通过剪切静力试验、剪切疲劳试验及间接拉伸试验对双层沥青混凝土的层间黏结性能进行分析,发现静力试验得出的强度与能量指标与剪切疲劳寿命相关性较高,且简单的间接拉伸试验也能较好地区分不同类型黏层的层间性能.

目前国内外文献主要针对沥青路面层间或普通混凝土板与沥青上面层开展研究,鲜有文献研究复合结构静力性能与疲劳特性的潜在关联性.由于UHPC 力学性能、材料组分与普通混凝土有很大差异[13],因此有必要开展UHPC-SMA 层间静力性能及疲劳性能研究.本文选择两类典型黏层材料,开展UHPC-SMA复合试件层间静力性能及疲劳性能试验与分析,通过测试层间拉拔强度、剪切强度,掌握不同环境温度对层间力学性能的影响;随后进行复合试件疲劳试验设计,以期获取层间剪切疲劳曲线,并得到两类黏层的剪切疲劳寿命预估值;在此基础上,探究层间在受剪、受拉等不同破坏模式下的异同点及关联性;分析剪切静力指标与剪切疲劳寿命的潜在联系及其相互关系.研究结果旨在完善现行规程[14-15],为超高性能轻型组合桥面的工程应用提供技术指导.

1 试验设计

1.1 试验材料

1.1.1 UHPC技术指标

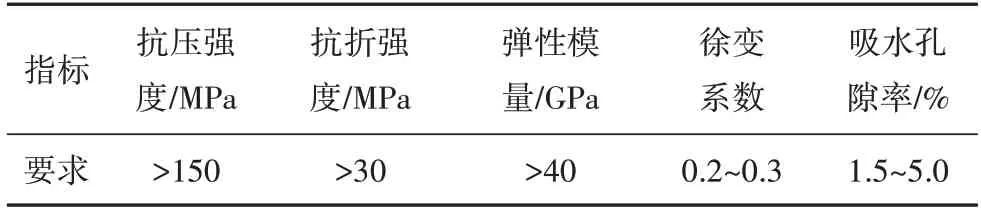

本研究采用经过改性与强化的钢桥面专用UHPC,组成成分包括水泥、硅灰、石英砂、高效减水剂和水,钢纤维按体积比2.5%掺入.其技术指标要求如表1所示.

表1 UHPC基材技术指标要求Tab.1 Technical properties of UHPC

1.1.2 黏层材料技术指标

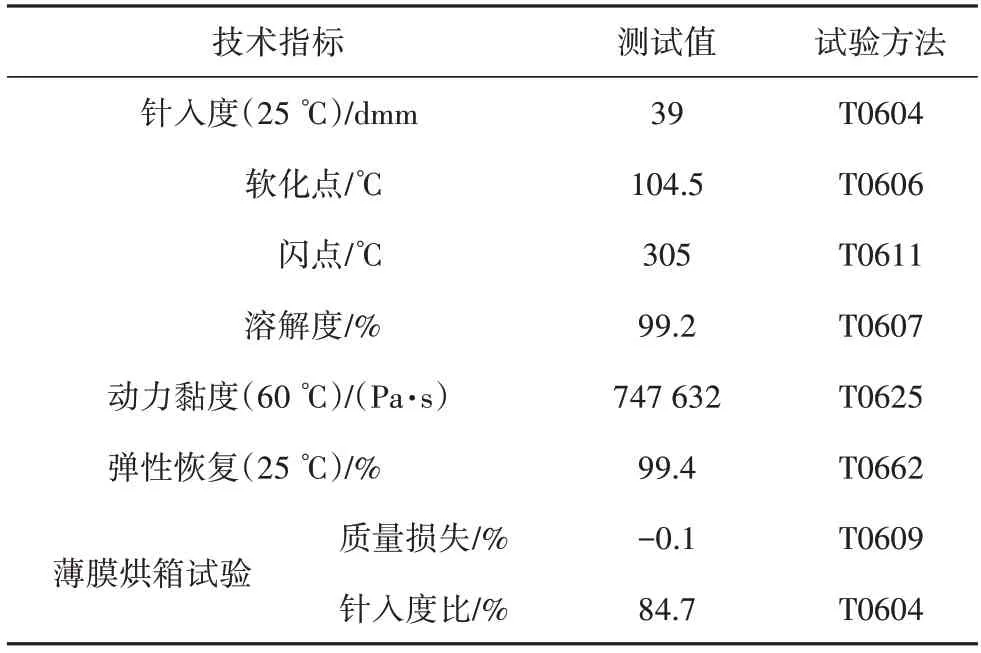

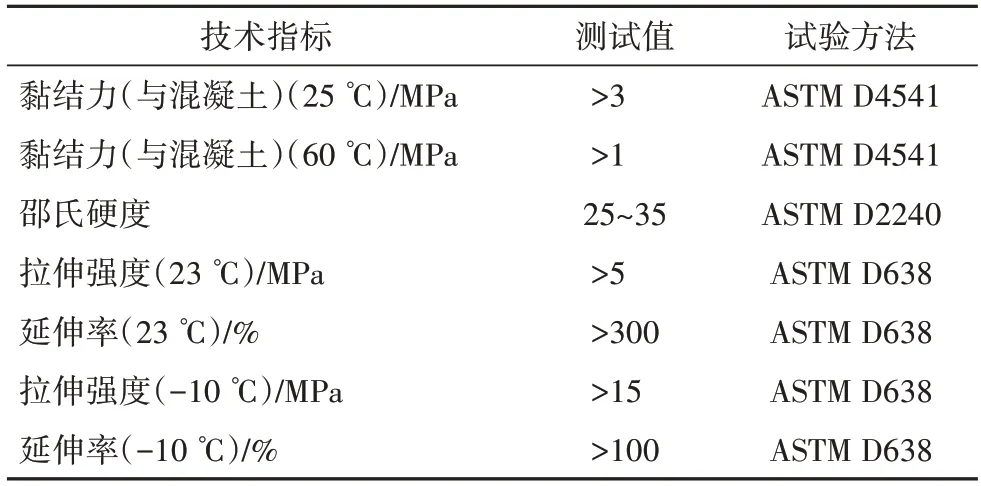

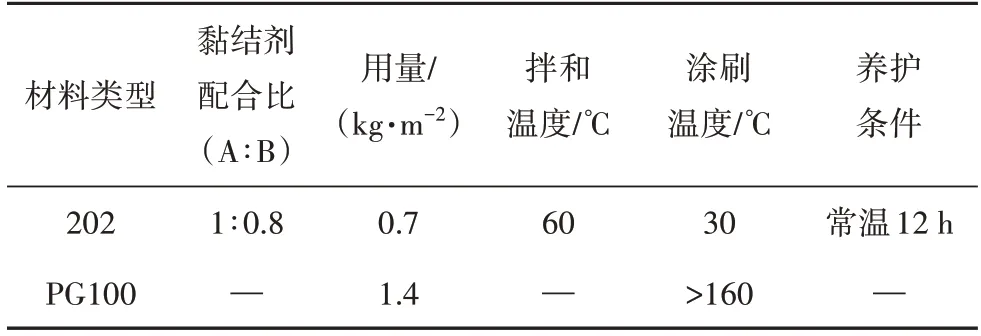

UHPC-SMA 层间黏层材料采用高黏高弹沥青PG100(简称PG100)及热熔型改性环氧树脂202(简称202),其技术指标分别如表2 和表3 所示.两类材料的黏结剂配合比、用量、拌和温度、涂刷温度和养护条件如表4所示.

表2 PG100技术指标Tab.2 Technical properties of PG100 binder

表3 202固化后技术指标Tab.3 Technical properties of 202 binder after curing

表4 黏结剂涂刷及养护要求Tab.4 Requirements of appling and curing of adhesives

1.2 试件制备

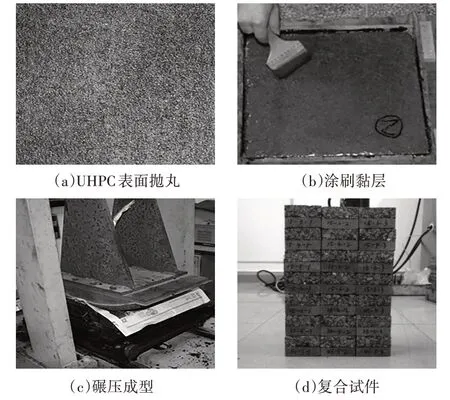

1)采用300 mm×300 mm×30 mm 试模,浇筑成型UHPC 基板.在室温自然养护48 h,终凝后再进行蒸汽养护48 h.待试件自然晾干后,进行表面抛丸处理,去除浮浆,要求构造深度(TD)达到0.45~0.55 mm,清洁干燥后备用.

2)按照厂家要求及推荐用量(见表4),在规定的条件下将黏层材料均匀涂刷在UHPC 板上,注意将UHPC板表面清理干净,防止层间污染.

3)沥青黏层涂刷后,同步撒布粒径5~10mm玄武岩,用量为8kg∕m2;采用轮碾法成型30mm厚SMA,树脂黏层涂刷后需等待表干,再成型上面层.室温下放置24 h 后再进行切割,复合试件尺寸为90 mm×90 mm×60 mm.

试件制备流程如图1所示.

图1 试件制备流程Fig.1 Process of preparing the specimens

1.3 试验方案

UHPC-SMA复合试件层间黏结性能通常采用抗拉强度及抗剪强度来表征.拉拔试验是一种能有效测定黏层吸附能力的试验方法,在室内及现场均可操作,高效便捷.AASHTO TP 114-18(2021)建议采用直接剪切方式来测定层间抗剪强度,直剪强度低于斜剪强度,具有更好的安全储备[6].因此,本研究通过拉拔试验、直剪静力试验,探究黏层材料的基本黏结性能;此外,考虑到运营期间桥面结构将承受车辆多次重复荷载作用,通过直剪疲劳试验掌握UHPC-SMA层间剪切疲劳特性.

1.3.1 拉拔试验

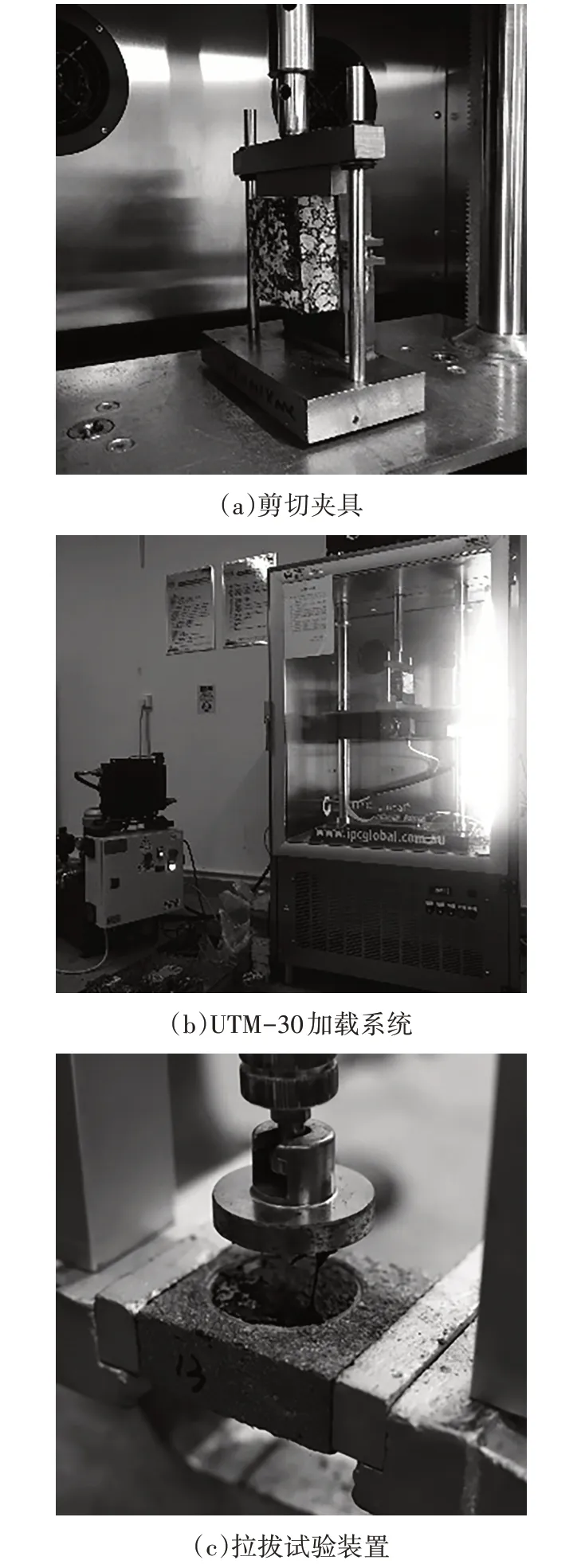

参考美国标准ASTM C1583∕C1583M-20 进行拉拔试验.采用ZM-10T 碳纤维黏结强度检测仪测试黏层与UHPC 之间的附着力拉拔强度.试验温度分别为15 ℃、25 ℃、35 ℃、45 ℃,每种温度下测试3 个平行试件.测试装置见图2.

图2 测试装置Fig.2 Test devices

1.3.2 直剪静力试验

自行研制直接剪切试验装置,采用路面材料伺服液压系统UTM(Universal Testing Machine)进行剪切加载控制与数据采集,最大加载量程±25 mm,最大动静态荷载±30 kN.试验过程中的层间剪力、剪切变形分别由UTM 荷载传感器和安装在压头顶部的高精度线性差分位移传感器LVDT(Linear Variable Differential Transformer)测量,并通过一体化多轴控制系统IMACS(Integrated Multi-Axis Control System)和UTS002软件进行加载控制和数据采集.

参考美国标准试验方法AASHTO TP 114-18(2021),加载方式采用位移控制,速率为2.54 mm∕min,环境箱温度分别设置为15 ℃、25 ℃、35 ℃、45 ℃,每种温度下测试3个平行试件.

1.3.3 直剪疲劳试验

直剪疲劳试验采用与直剪静力试验相同的剪切夹具及UTM 系统.疲劳加载频率取10 Hz,采用恒应力控制的连续偏正弦加载模式,即波形与正弦波相同,仅数值全在压力轴一侧.以不变的加载幅度在最小荷载和最大荷载之间变动,最小荷载取0.05 kN,以确保试件与加载杆的良好接触;由于轻型组合桥面中层间最大剪应力介于0.3~0.6 MPa 之间,最大荷载取0.4 MPa.疲劳加载过程中,实时记录和计算加载时间、剪力大小与剪切变形,数据采集速率取为2 ms∕点,即每次循环记录50 组上述数据,通过UTS软件可实时显示剪力、剪切变形曲线.环境箱温度分别设置为15 ℃、25 ℃、35 ℃、45 ℃,每种温度下测试3个平行试件.

2 试验结果与分析

2.1 拉拔强度

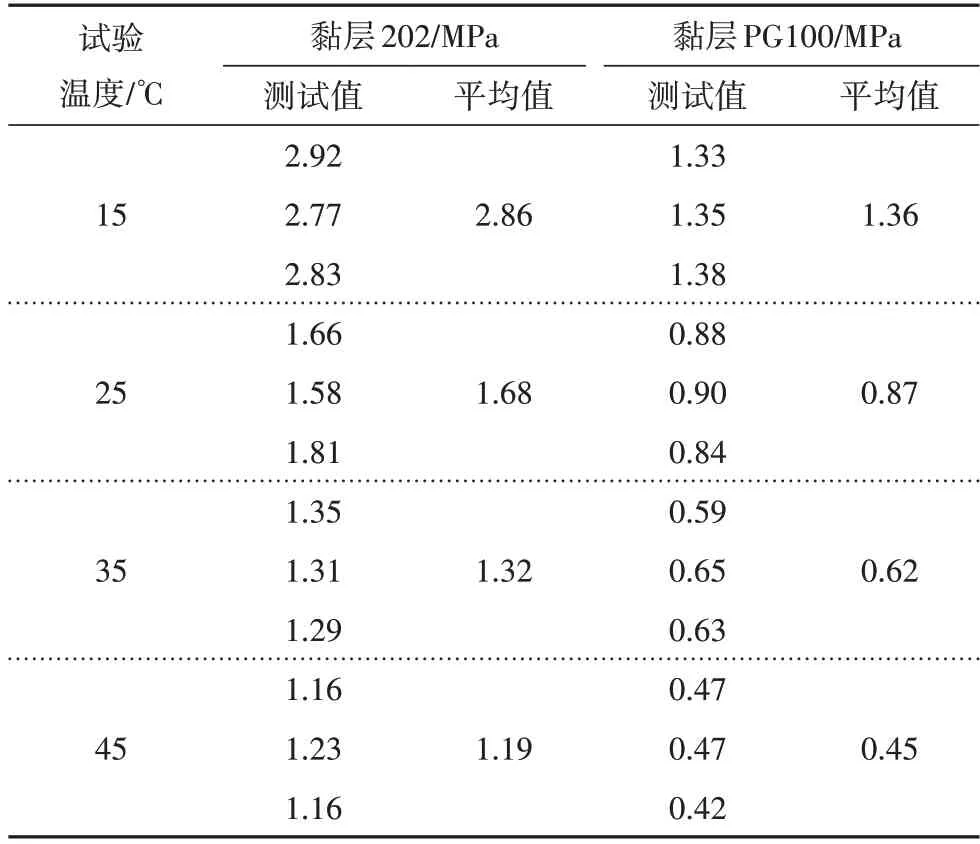

分别测试15 ℃、25 ℃、35 ℃、45 ℃这4种温度状态下,黏层202、PG100 与UHPC 的附着力拉拔强度,测试结果如表5所示,分析可知:

表5 拉拔强度测试结果Tab.5 Result of pull-off tests

1)随着温度的升高,拉拔强度逐渐下降.与15 ℃时相比,45 ℃时黏层202 的拉拔强度从2.86 MPa 减少到1.19 MPa,降幅为58.4%;PG100 从1.36 MPa减少到0.45 MPa,降幅为66.9%.

2)相同温度下,黏层202与UHPC 的附着力拉拔强度明显高于PG100;温度每升高10 ℃,黏层202 平均降幅为24%,PG100 平均降幅为30%,说明前者温度稳定性优于后者.

2.2 剪切静力性能

2.2.1 剪切荷载-位移曲线

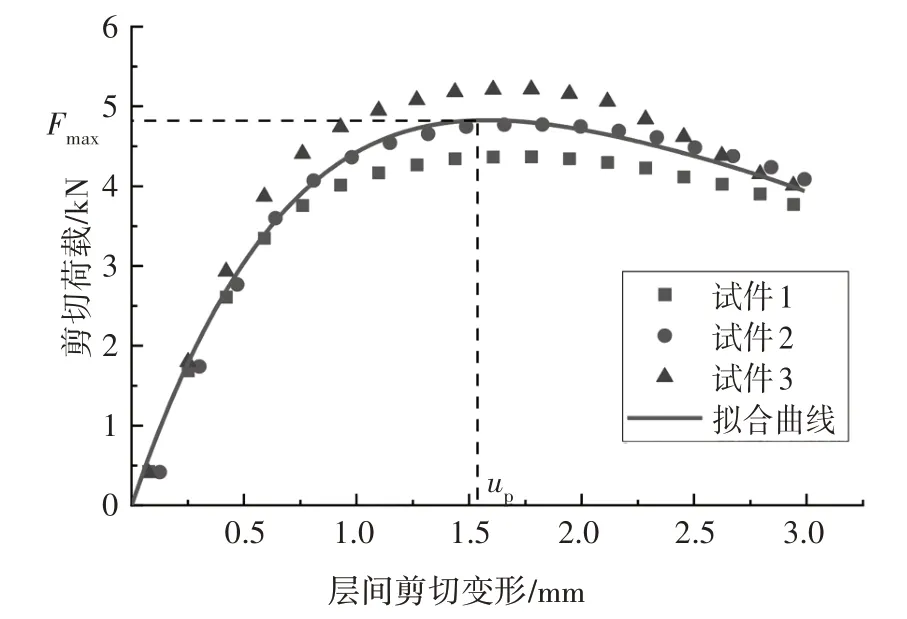

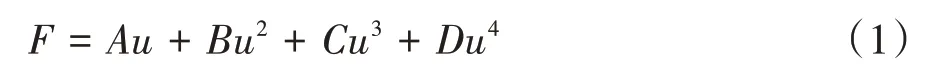

将3 组平行试件测试数据导入坐标系,绘制散点图,如图3 所示.通过分析散点数据及其变化规律,拟合出典型荷载-位移曲线,如图3 所示.拟合曲线为Poly4四次多项式,见式(1).

图3 典型荷载-位移曲线Fig.3 Classical curve of force and displacement

式中:F为剪切荷载,kN;u为层间剪切变形,mm;A、B、C、D为拟合参数.

两类黏层的荷载-位移曲线拟合参数如表6所示.

表6 荷载-位移曲线拟合参数Tab.6 Fitting parameters of force and displacement curves

2.2.2 抗剪性能指标

获取荷载-位移曲线后,可以计算出以下抗剪性能指标.

1)层间剪切强度ISS

层间剪切强度ISS(Interlayer Shearing Strength)定义为单位面积内承受的最大剪切荷载,可由下式计算得出:

式中:ISS 为层间剪切强度,MPa;Fmax为荷载-位移曲线中的峰值荷载,kN;S为剪切试件的截面面积,mm2.

2)剪切刚度IS

参照文献[14],将剪切刚度IS(Interlayer Stiffness)定义为最大剪切强度与其对应的层间剪切变形之比,计算公式如下:

式中:IS 为剪切刚度,MN∕m3;ISS 为层间剪切强度,MPa;up为峰值荷载对应的层间剪切变形值,mm.

3)层间黏结能IBE

层间黏结能IBE(Interlayer Bonding Energy)定义为峰值荷载-位移曲线包络的面积[14],根据下式计算:

式中:IBE 为层间黏结能,N·m;up为峰值荷载对应的层间剪切变形值,mm;F为剪切荷载,kN;u为层间剪切变形值,mm.

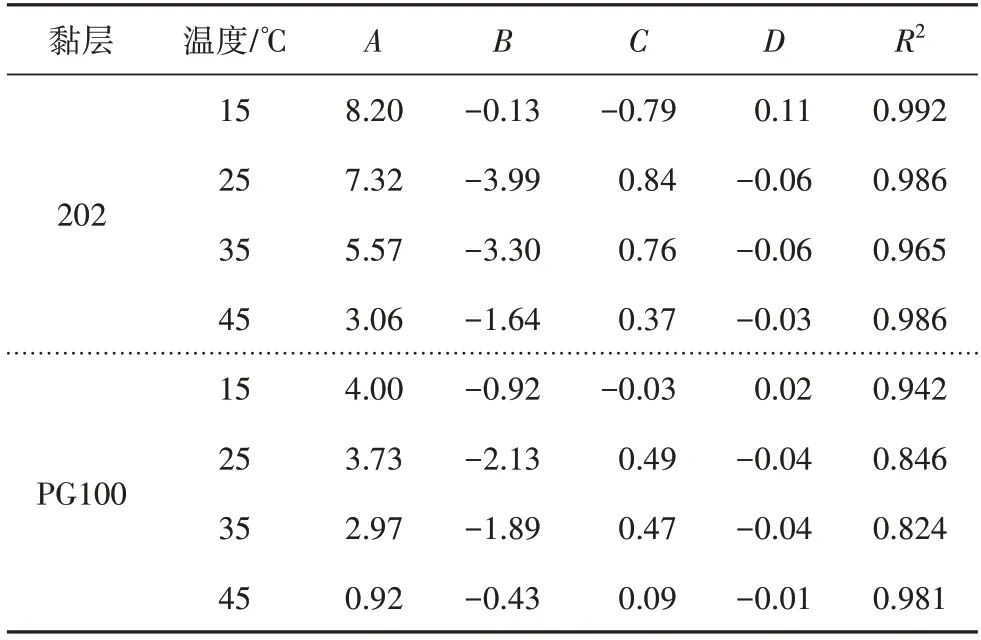

由式(1)~式(4)以及表7 经过分析与整理,得到两种典型黏层材料的层间剪切静力性能指标计算结果,如图4所示.

2.2.3 剪切静力性能分析

图4显示了不同温度下UHPC-SMA 层间抗剪性能变化规律,由此可知:

图4 剪切静力试验结果Fig.4 Results of monotonic shear test

1)随着温度升高,层间剪切强度ISS、剪切刚度IS、层间黏结能IBE 3 项静力指标均明显下降;温度从15 ℃升至45 ℃,黏层202 复合试件的ISS、IS、IBE分别从1.44 MPa、600 MN∕m3、18.31 N·m 降至0.25 MPa、131 MN∕m3、2.89 N·m,PG100 分别从0.54 MPa、230 MN∕m3、7.12 N·m 降为0.09 MPa、37 MN∕m3、1.29 N·m;可见,环境温度是影响UHPC-SMA层间抗剪性能的显著因素.

2)黏层202 抗剪性能明显优于PG100.在15 ℃、25 ℃、35 ℃、45 ℃4 种温度条件下,黏层202 的ISS、IS、IBE 平均为PG100 的2.4 倍、2.3 倍、2.4 倍;特别是较高温度(45 ℃)时,黏层202 的ISS、IS、IBE 值明显高于PG100,差异接近3倍.

2.3 剪切疲劳性能

2.3.1 层间疲劳破坏准则

采用两项准则来判别UHPC-SMA 层间剪切疲劳破坏.

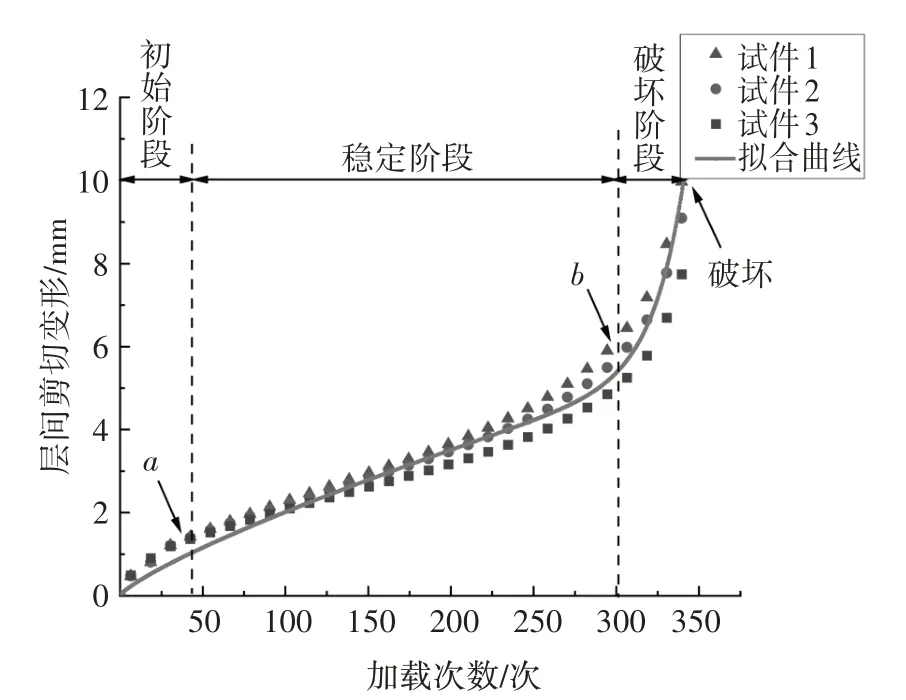

准则Ⅰ 基于层间剪切变形:剪切变形发生显著且加速变化,即判定为复合试件层间疲劳破坏.如图5 所示,剪切疲劳曲线特征点b,即为复合试件层间疲劳寿命[12].

图5 拟合后的剪切疲劳曲线Fig.5 Fitted shearing fatigue curve

准则Ⅱ 基于层间剪切刚度:将前50 次循环的平均剪切刚度作为初始刚度,随着荷载次数的增加,刚度将逐渐下降,当剪切刚度减至初始刚度的50%时,表征复合试件层间疲劳破坏.此时对应的循环加载次数定义为疲劳寿命[16].

2.3.2 剪切疲劳方程

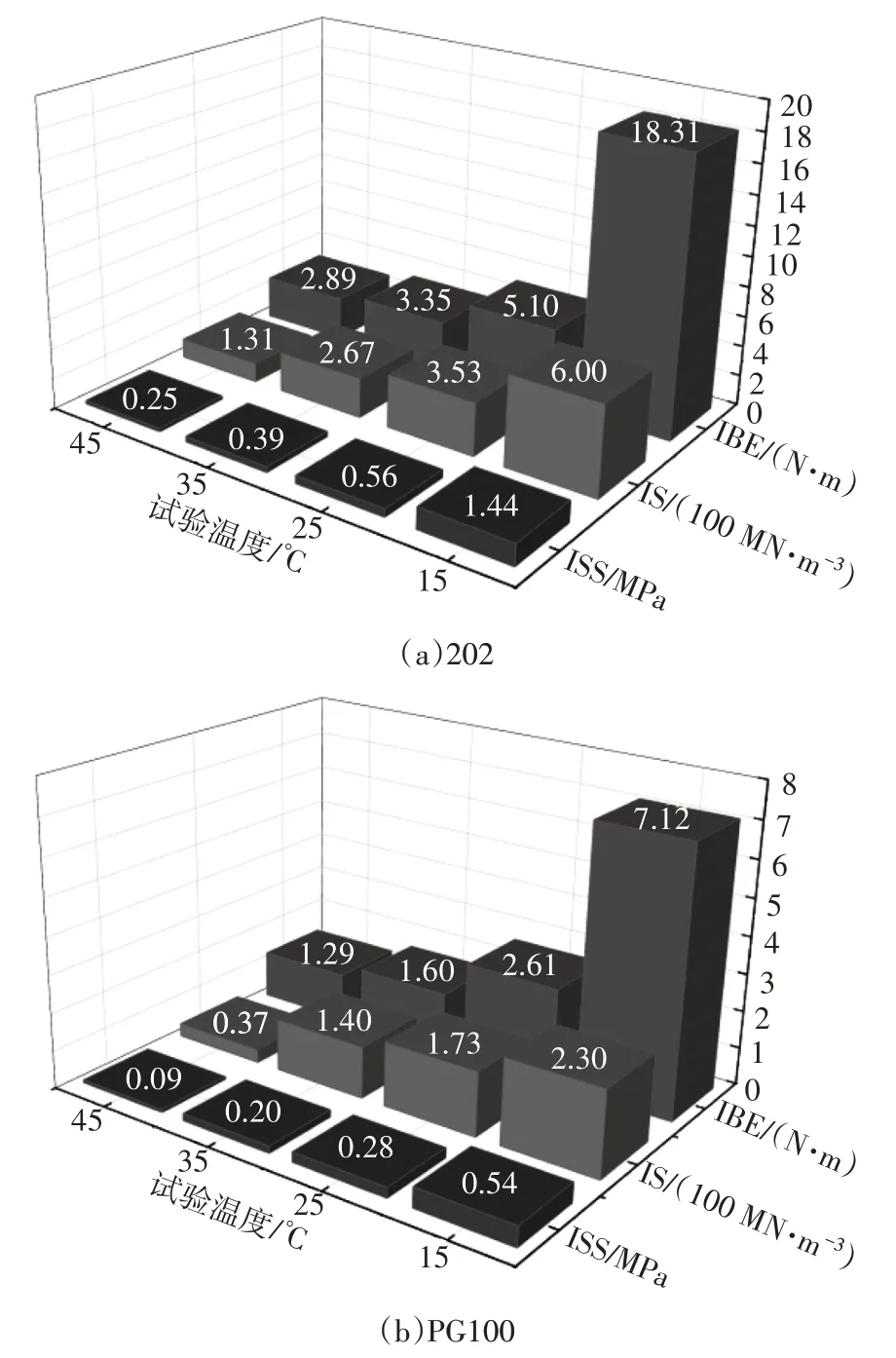

将疲劳试验数据导入坐标系中,得到层间剪切变形随加载次数的变化规律,如图6所示.

图6 剪切变形-加载次数曲线Fig.6 Curve of shearing deformation and loading times

分析可知,典型的疲劳曲线由三个阶段组成:初始阶段、稳定阶段、破坏阶段.在测试初期(0→a),由于试验系统误差,如安装误差、接触误差等,层间变形测试值增长较快;进入稳定阶段(a→b)后,变形随加载次数增加逐渐发展,近似线性增长的规律;随着重复加载次数不断增加,黏层材料出现疲劳现象,层间变形加速,直至复合试件发生层间破坏(b→破坏).

文献[12]认为,Francken 方程能较好地表达剪切疲劳过程,如式(5)所示:

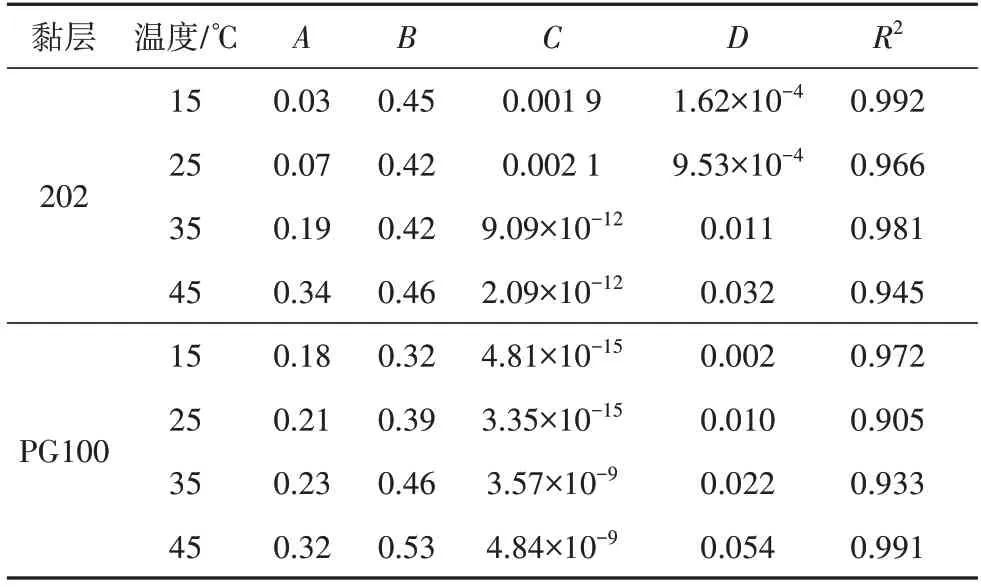

式中:u为层间剪切变形,mm;n为循环加载次数,次;A、B、C、D为拟合参数.

基于式(5),对试验数据进行整理与计算,得到剪切疲劳方程各拟合参数(见表7),剪切疲劳曲线如图6所示.

表7 剪切疲劳方程拟合参数Tab.7 Fitting parameters of shearing fatigue equations

2.3.3 剪切疲劳性能分析

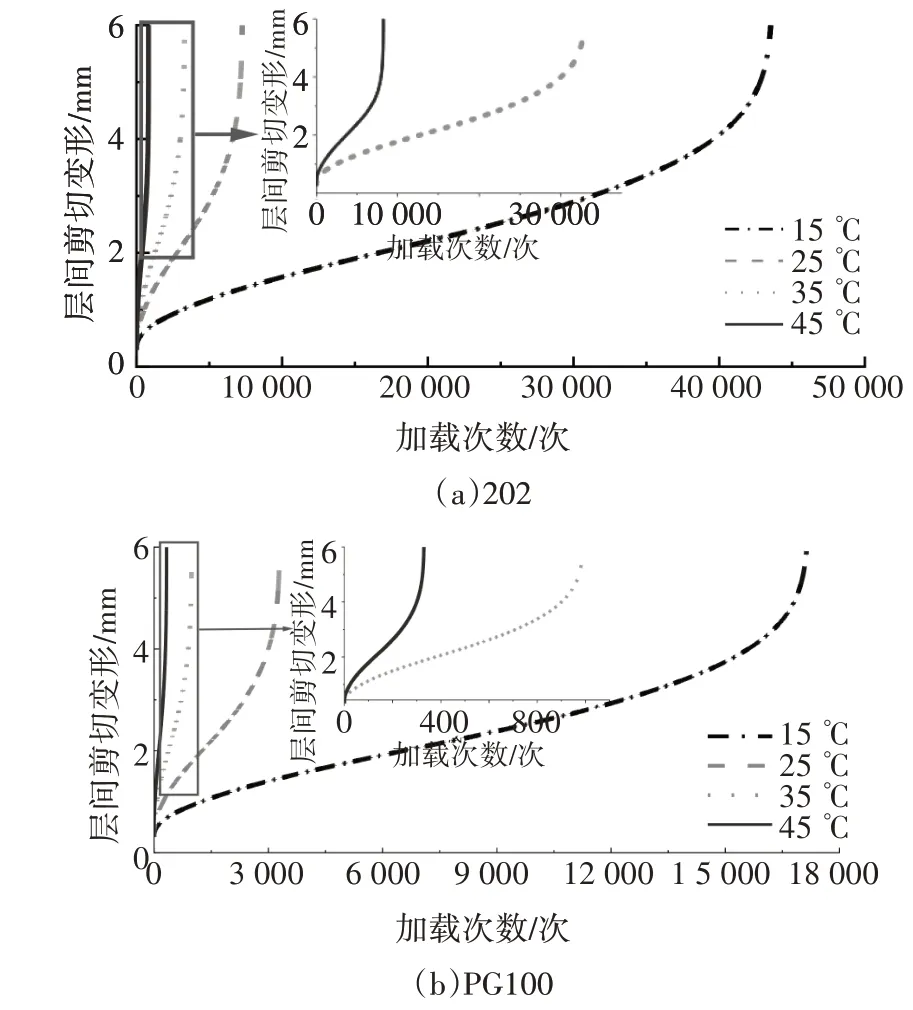

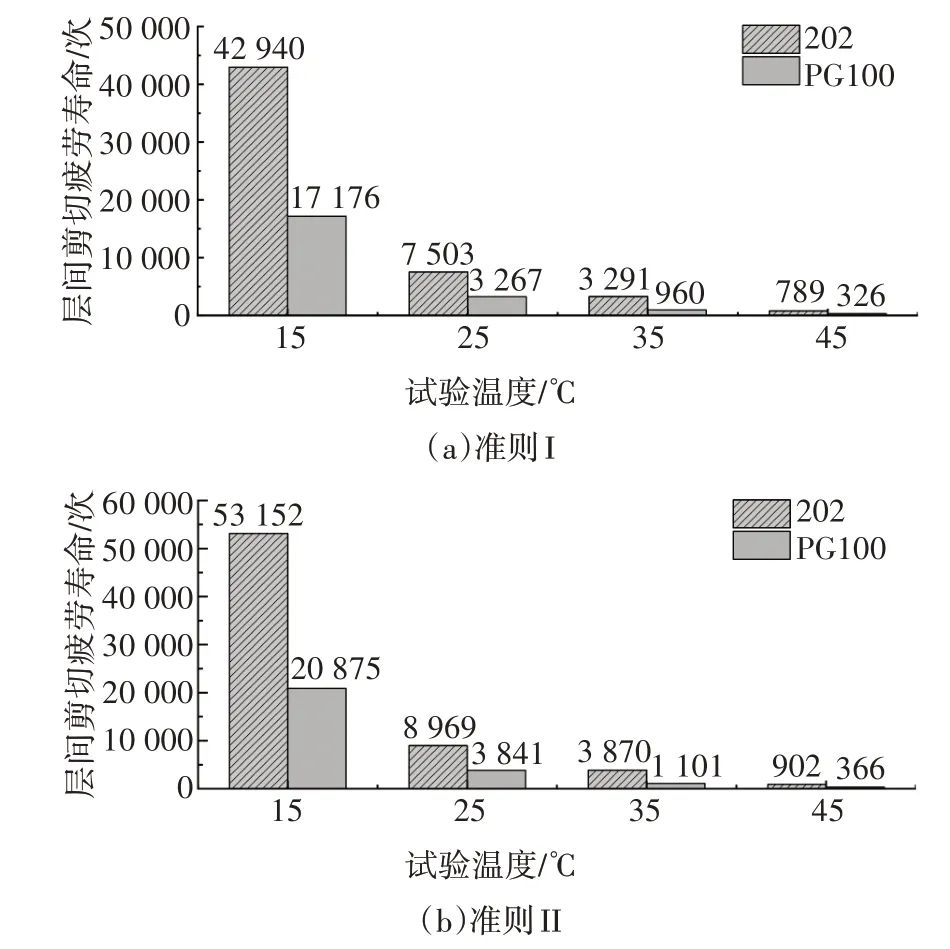

依据疲劳破坏准则Ⅰ、准则Ⅱ,通过MATLAB 编程计算,可得到剪切变形-加载次数曲线特征点b,并获得剪切刚度减至初始刚度50%时的加载次数,从而得出黏层202 及PG100 复合试件在四种试验温度下的剪切疲劳寿命,如图7所示.

图7 疲劳寿命结果Fig.7 Results of shearing fatigue life based on two criteria

通过准则Ⅰ和准则Ⅱ可确定层间疲劳寿命区间,且两种疲劳破坏判定准则总体上吻合良好,趋势一致.但在裂缝发展过程中,由于骨料嵌挤作用及残余黏结强度的存在,刚度衰减程度不会与剪切变形发展程度完全一致,由刚度衰减定义的疲劳寿命始终高于准则Ⅰ.实际设计中建议采用准则Ⅰ,该准则方便快捷,在加载过程中即可观察层间剪切变形的发展规律,且得出的疲劳寿命较为保守.

2.3.4 UHPC-SMA层间剪切疲劳寿命预估

由于室内剪切疲劳试验的结构模型、受力状况等都与实际情况存在较大差异,需建立疲劳寿命修正预估模型,对室内试验得到的疲劳寿命N'f进行系数修正,从而预估疲劳寿命Nf,见下式:

式中:k1为正应力影响系数,由试验确定,无试验数据时,可取为3[13,17-18];k2为加载间歇时间系数,可取为5[17];k3为裂缝扩展影响系数,可取为20[17];k4为轮迹横向分布影响系数,为轮迹横向分布系数之倒数,可取为k4=1∕0.5[17].

考虑到季节温度交替作用,《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[16]提出疲劳试验温度应取为当地当量温度.我国南方地区的疲劳当量温度为10~25 ℃[19],因此本文仅将15 ℃及25 ℃剪切疲劳寿命代入公式(6)进行修正,结果列于表8.

表8 修正后的剪切疲劳寿命Tab.8 Modified shearing fatigue life

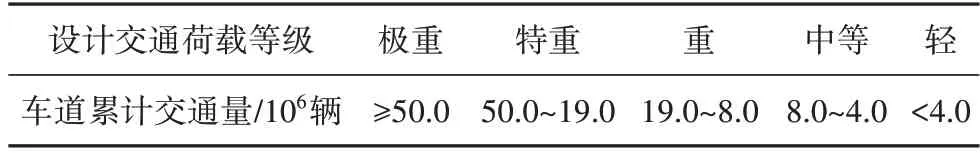

《公路沥青路面设计规范》(JTG D50—2017)中,交通荷载分级标准如表9 所示[20].当累计当量作用轴次Ne小于疲劳寿命Nf时,可视为不会发生UHPCSMA层间剪切疲劳破坏.以当量疲劳温度15℃为例,表8 中黏层202 的预估剪切疲劳寿命为25.80×106~31.89×106次,而PG100 则 为10.30×106~12.53×106次;参照表9 可知,黏层202 适应于重交通或特重交通等级;而黏层PG100仅适应于中等及轻交通等级.

表9 设计交通荷载等级Tab.9 Level of traffic load

3 拉拔强度与剪切强度的关联性

将拉拔试验结果与剪切试验结果列于图8 中,从而可以看出,黏层拉拔强度与剪切强度具有相似的变化规律.

图8 剪切强度与拉拔强度Fig.8 Results of ISS and pull-off strength

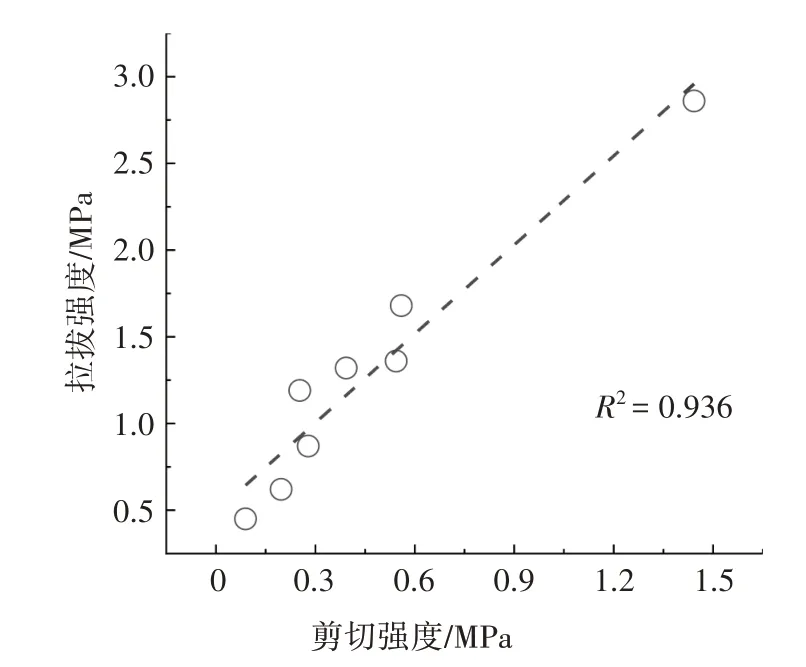

使用散点图考察两者之间的关系,对拉拔强度与剪切强度进行关联性分析,结果见图9.

图9 拉拔强度与剪切强度回归分析Fig.9 Correlation between Pull-off strength and ISS

由此可知,拉拔强度与剪切强度两者具有线性相关性,回归方程可表述为:

式中:σt为剪切强度,MPa;τ为拉拔强度,MPa.

4 剪切静力指标与剪切疲劳寿命的关联性

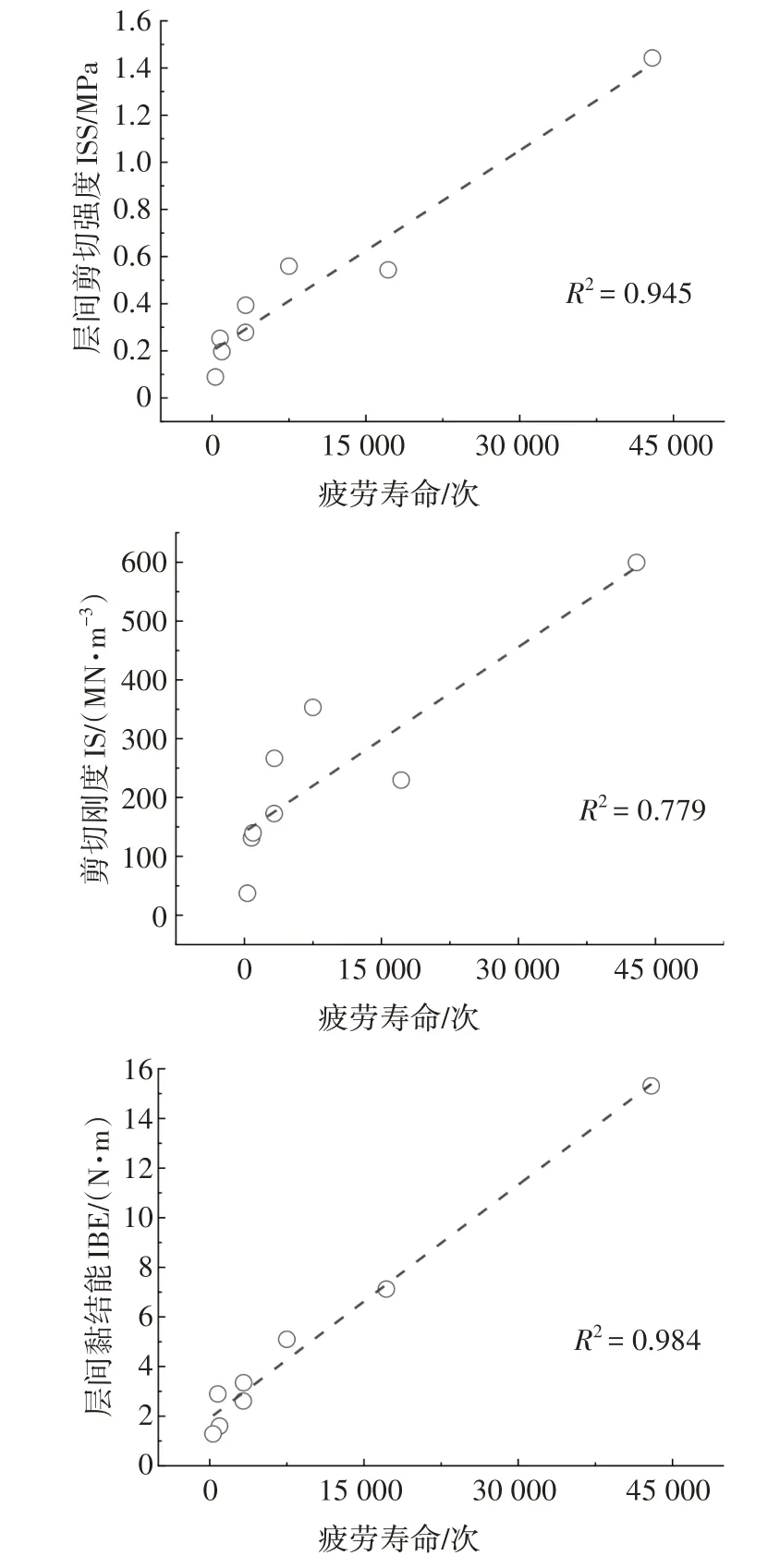

观察图4与图7可知,剪切静力指标与剪切疲劳寿命变化趋势基本一致,表明彼此之间存在必然的联系.通过散点图分析层间剪切强度ISS、剪切刚度IS、层间黏结能IBE 3 项静力指标与疲劳寿命存在相互关系,拟合结果如图10所示.由图10可知:疲劳寿命与静力指标的相关性排序为:层间黏结能IBE>层间剪切强度ISS>剪切刚度IS,其相关系数R2依次为0.984、0.945、0.779.

图10 静力指标与疲劳寿命关联性分析Fig.10 Correlation between results of monotonic test and fatigue life

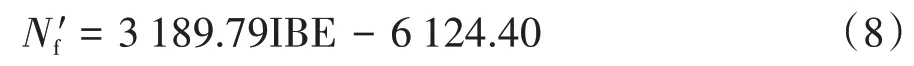

在静力指标中,层间黏结能IBE 与疲劳寿命的关系最为密切,二者关系如下式:

式中:为剪切疲劳寿命,次;IBE为层间黏结能,N·m.

层间黏结能IBE 不仅考虑了受剪全过程中黏层承受剪切力的大小,同时也反映了复合试件抵抗剪切变形的能力,揭示了力和变形的共同效应,表征着层间抵抗剪切过程中的总能量消耗,可综合评估UHPC-SMA黏层的静力及疲劳特性.

5 结论

1)改性环氧树脂黏层202 的黏结性能明显优于高黏高弹沥青黏层PG100;随着温度的升高,两种典型黏层材料强度逐渐下降,温度每升高10 ℃,黏层202 平均降幅为24%,PG100 平均降幅为30%,说明前者温度稳定性优于后者.

2)UHPC-SMA 剪切荷载-位移全过程曲线可拟合为Poly4 四次多项式,层间抗剪性能采用层间剪切强度ISS、剪切刚度IS、层间黏结能IBE 表征,其中IBE反映了剪切力和剪切变形的共同效应,可以作为综合评估层间黏结性能的重要指标.

3)通过剪切疲劳试验设计,获得剪切变形-加载次数曲线,并拟合得到UHPC-SMA 层间剪切疲劳方程.依据疲劳破坏准则,可预估两种典型黏层材料的剪切疲劳寿命,进而评价两种黏层材料的适用性.

4)剪切静力性能与剪切疲劳寿命密切相关,静力指标越高,疲劳寿命越长.其相关性排序为:层间黏结能IBE>层间剪切强度ISS>剪切刚度IS.基于实验数据,建立了层间黏结能IBE 与疲劳寿命的关系模型.