蔗渣氧碱蒸煮工艺研究第三部分——综合预处理的影响

苗国华, 王正丰, 李 靖, 陈克利,赵金涛, 温建宇, 何 亮,4*

蔗渣氧碱蒸煮工艺研究第三部分——综合预处理的影响

苗国华1, 王正丰1, 李 靖1, 陈克利1,赵金涛2, 温建宇3, 何 亮1,4*

(1. 昆明理工大学化学工程学院,云南 昆明 650500;2. 云南中烟再造烟叶有限责任公司,云南 昆明 650106;3. 中轻纸品检验认证有限公司,北京 100102;4. 华南理工大学制浆造纸工程国家重点实验室,广东 广州 510640)

在单段氧碱制浆和化学预处理氧碱制浆研究的基础上,继续对机械预处理、生物预处理以及综合预处理辅助氧碱制浆的成浆性能进行了探究。结果表明:生物预处理最适合低温氧碱制浆,但预处理周期较长;而机械预处理更适合与其它预处理方式相结合使用。经过对比分析,得到了适用于提升低温氧碱制浆效能的综合预处理方式。具体工艺为:首先将生物预处理后的蔗渣原料在90℃的热水中预浸渍5 h后,再利用粉碎机破碎至40目以下,然后加入0.5%(wt)的硫酸镁溶液与蔗渣混合均匀,在液比为1∶7的前提下补充碱液至蒸煮用碱量为25%后,在氧压0.5 MPa、最高蒸煮温度95℃、保温时间180 min的工艺下蒸煮。最终可获得细浆得率为60.23%、卡伯值为12.8、粘度842 mL/g、筛渣率为2.65%的浆料。

蔗渣;机械预处理;生物预处理;综合预处理;氧碱制浆

现阶段,木材短缺、环境污染、高耗能仍然是阻碍纸浆造纸工业发展的主要障碍。目前迫切需要从原料和制浆工艺出发解决现有造纸原料短缺和污染严重的问题[1]。现阶段,大量研究人员将目光投向来源丰富的非木材原料和节能环保的氧碱制浆工艺上[2]。在中国,蔗渣因来源广泛且是一种富含纤维素、半纤维素、木素的优良的非木材纤维原料而被造纸行业广泛利用[3]。但是,为在更低能耗条件下获得更好性能的纸浆,往往需要在制浆前对原料进行合适的预处理。

近些年,研究者发现,在对纤维原料进行制浆之前,先进行机械物理处理(如PFI打浆、粉碎机粉碎等)可以提升后续制浆过程中半纤维素溶出,从而节省药液使用量以及提高后续纸浆性能[4-5]。机械法处理直接提高蒸煮药液对纤维的渗透作用;同时也降低了溶解的化合物向外溶出时受到的传质阻力,进而提升后续反应的作用效率[6]。唐爱民等通过超声波处理纤维素纤维使其更易与纤维素等发生氧化反应,并且可以提高纤维的比表面积,从而提升蒸煮药液的可及性[7]。除此之外,生物法预处理也可以提高植物纤维原料的可及性[8]。例如,许多研究者提出在自然环境中进行湿法堆存的方法处理蔗渣原料,研究结果表明在偏碱性的环境中进行长时间堆存后,紫丁香基在低温碱氧制浆条件下更易降解和溶解,有利于后续氧碱制浆[9-10]。以上大多讨论的是一种预处理对后续制浆的影响,但若能通过将几种预处理的优点相结合,通过综合预处理的方式得到性能更优的浆料。因此,有必要进一步探索综合预处理对氧碱制浆成浆性能的影响。

基于此,本文先单独探讨了机械预处理与生物预处理对氧碱制浆成浆性能的影响。分别对原料采用粉碎机将原料处理至40目和湿法堆存90天。此外,再结合之前单段氧碱制浆和化学预处理氧碱制浆工艺中较优的预处理方式,探讨综合预处理对氧碱制浆成浆性能的影响。最终得到适合于蔗渣氧碱制浆的综合预处理方式。

1 实验

1.1 试剂与原料

试剂与原料参考第一部分《蔗渣氧碱蒸煮技术研究第一部分——单段蒸煮条件对成浆性能的影响》。

1.2 机械预分散及生物预处理

生物预处理采用湿法堆存进行处理,具体是将蔗渣原料放入容器内,以1∶4的固液比加入5 g/L的草酸铵和葡萄糖,混合均匀后堆存90天。堆存结束后洗涤至中性风干密封保存。机械预分散是通过粉碎机将原料粉碎,过40目的目筛,密封保存用于后续制浆。

1.3 氧碱制浆

氧碱制浆工艺参考第一部分《蔗渣氧碱蒸煮技术研究第一部分——单段蒸煮条件对成浆性能的影响》。

1.4 分析方法

原料组分分析以及纸浆性能分析参考第一部分《蔗渣氧碱蒸煮技术研究第一部分——单段蒸煮条件对成浆性能的影响》。

2 结果与讨论

2.1 生物法预处理

生物法预处理是使用纤维素酶或者霉菌等对蒸煮原料进行预处理,目的是提前破坏纤维结构中的一些连接键或对木素等进行提前降解。本实验采用湿法堆存预处理,利用微生物对蔗渣原料结构进行破坏,使部分小分子化合物率先被分解,以提高制浆纸浆的性能。

2.2.1 蒸煮温度对生物预处理纸浆性能的影响

将1 680 g的蔗渣原料进行湿法堆存预处理90天后,清洗蔗渣原料并风干、称量处理后原料重量为 1 380 g,预处理后得率为82.14%。堆存后的原料在最高蒸煮温度为100、105、110℃,用碱量25%,固液比1∶7,保温时间180 min下进行氧碱制浆,最后测定纸浆性能。具体数据如图1所示。

由图1可知,与未进行生物处理得到的纸浆进行对比,纸浆的粗浆得率、细浆得率明显更高,而筛渣率也明显下降。可能是因为湿法堆存的过程中产生了霉菌使大部分小分子半纤维素与部分木素分解,并且增加了蒸煮过程木素和碳水化合物的反应活性,所以得率更高。此外,经过生物处理后的蔗渣原料的组织结构更疏松,所以后续制浆的筛渣率更低、蒸煮反应过程更彻底、黑液中的残碱也更低。对于卡伯值来说,未处理纸浆的卡伯值明显高于生物处理,这表明湿法堆存过程中产生的霉菌可能使脱木素选择性提高了,从而提高脱木素效率。而从三组经过生物预处理的纸浆的卡伯值中分析发现,随着温度的降低,纸浆的粗浆得率、细浆得率都有所提升,但是筛渣率与卡伯值也随之升高,说明降低温度也降低了脱木素和碳水化合物的反应活性。但是浆料各项性能还是远高于未预处理条件下的纸浆,表明生物处理可以优化蔗渣氧碱制浆得到纸浆的性能。最终可得出在100℃的蒸煮条件下生物处理后的粗浆得率、细浆得率和筛渣率在三组生物处理的浆料中最高,但筛渣率的数值在实际工艺要求范围内,而粘度的数值也达到最大。但是,从粘度的增幅来看,继续降低蒸煮温度意义不大。因此,认为在单纯生物预处理后的氧碱制浆中的蒸煮温度为100℃较为适合。

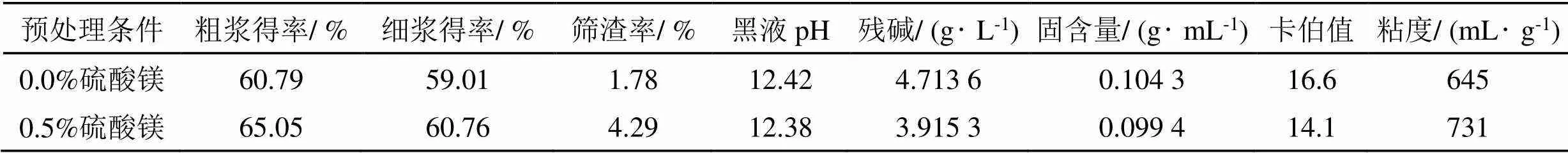

2.1.2 生物和热水预处理下硫酸镁的影响

根据上述实验可知,生物预处理能有效地降低蒸煮温度,但是温度的降低也导致了筛渣率、卡伯值的升高。为了在更低蒸煮温度下进一步得到性能更佳的纸浆,将之前研究的化学预处理中效果较好的热水预处理方式与生物预处理相结合,并且探讨了该综合预处理下对硫酸镁的敏感度。具体工艺如下:对生物预处理后的蔗渣再进行90℃热水浸渍5 h,然后在氧压0.5 MPa、最高蒸煮温度95℃、用碱量25%、硫酸镁[0.0%、0.5%(wt)]、保温时间180 min的蒸煮工艺下对氧碱制浆的浆料性能进行研究。希望通过加入碳水化合物保护剂(MgSO4)和效果较好的热水预处理方法来进一步提高纸浆性能。具体数据如表1所示。

表1 硫酸镁对经过生物处理并经过90℃热水浸渍后得到的纸浆的影响

由表1可知,在95℃的蒸煮温度下,添加硫酸镁的纸浆的粗浆得率和细浆得率均大于未添加硫酸镁的纸浆。这表明硫酸镁对碳水化合物起到了一定的保护作用,但细浆得率的增加并不明显,这可能是因为蔗渣原料经过生物预处理后,其中的碳水化合物已经有一定程度上的降解,硫酸镁可能更多的作用在生物处理中未过度发生降解的纤维素上,致使蒸煮过程出现些许障碍。这一点也表现在加硫酸镁的纸浆的筛渣率比未加硫酸镁的更高。而卡伯值方面,硫酸镁的添加使得纸浆的卡伯值有所降低,可能是因为硫酸镁保护了碳水化合物,使得无法与蒸煮液反应,致使氧碱自由基更多的作用在木素上。从粘度来看,添加硫酸镁得到的纸浆的粘度更高,充分说明了硫酸镁的保护作用。总体来说,与单纯的生物预处理相比,生物预处理与热水预处理相结合的综合预处理方式,能再更低蒸煮温度下提高纸浆性能,并且硫酸镁的加入进一步保护了碳水化合物,可得到高得率、高粘度、低卡伯值的纸浆。

2.2 机械法预处理

机械法预处理是通过物理粉碎等方法对植物纤维原料进行物理机械处理。运用这种方法使纤维提前切断并破碎,致使纤维原料更加分散。这样有利与后续的蒸煮向更彻底的方向进行。为了探索机械处理后对蒸煮成浆性能的加强可以达到什么程度,本实验将蒸煮温度降至更低,并且讨论了蒸煮药液成分对浆料性能的影响。

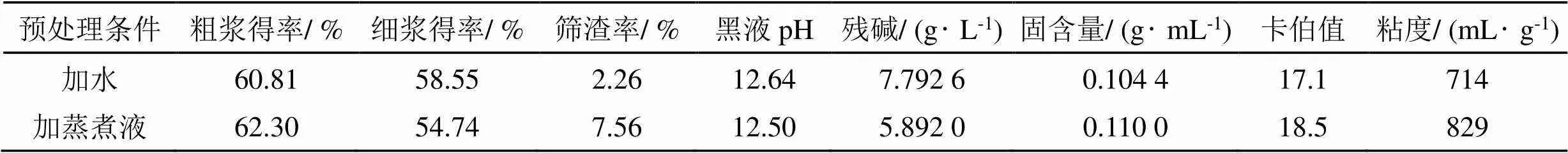

2.2.1 机械处理与蒸煮液成分对纸浆性能的影响

本实验采取在85℃的蒸煮条件下进行。主要探索在机械预处理后蒸煮液成分对蒸煮后的纸浆性能的影响。实验分为两组,分别为水浸润和蒸煮液浸润。具体数据如表2所示。

表2 对蔗渣进行机械处理前原料的蒸煮液成分对纸浆的影响

相关文献表明,在85℃的超低温蒸煮过程中未处理过的蔗渣原料是很难成浆的,即使蔗渣蒸煮后成浆,但其得率也很低,不符合工业生产要求[11]。但从表2可以看出,经过机械预处理后在85℃下也能得到得率较高的纸浆,并且浆料的其他性能也较优。但机械预处理前需要用液体浸润,防止在处理过程中灰尘过大,同时也减少粉碎过程原料的损失。因此,表2对比了水浸润和蒸煮液浸润并经过机械处理后的纸浆性能。结果表明,水浸润得到的细浆得率高于蒸煮液浸润。这可能是加入蒸煮液的蔗渣原料的触感会十分顺滑,这可能导致物理处理的粉碎效果不明显,蒸煮效果不佳。筛渣率方面是水浸润后更低,蒸煮更彻底,而蒸煮液浸润后的筛渣率更高,可能因为原料粉碎不充分导致的。卡伯值数据表明,在低温蒸煮中脱木素反应速率低,所以纸浆卡伯值有所升高属于正常现象。此外,加蒸煮液浸润后的浆料的粘度都高于加水浸润处理,这可能是因为加入蒸煮液的原料过滑,机械处理不彻底,致使在蒸煮之前纤维长度不同,同时低温蒸煮的蒸煮效果不彻底,这才导致其纸浆的粘度较高。综合以上的分析,在添加蒸煮液浸润的机械法预处理后的原料更适合低温长时间的蒸煮。

2.2.2 生物与机械预处理相结合对纸浆性能的影响

本实验对生物预处理前后的原料,再通过不同药液成分浸渍后进行机械预处理的综合预处理方法。在其他条件不变的情况下,采用85℃低温进行了360 min的长时间蒸煮。通过对比纸浆性能来探索生物处理和机械处理相结合对氧碱制浆的影响。数据如图2所示。

由图2可知,在同为水浸渍机械处理的两组纸浆,其细浆得率与筛渣率相差不大,这说明在超低温蒸煮中机械处理前进行生物处理,对氧碱制浆的成浆性并没有明显提高。并且经过生物和机械综合预处理后纸浆的卡伯值有所增加,并且粘度有所降低,表明上述综合预处理后的蔗渣在蒸煮过程中,更多蒸煮液作用在纤维素等碳水化合物上,使蒸煮过程中的脱木素效率降低。此外,相同预处理方法下,加水和加蒸煮液下制备的纸浆卡伯值没有什么变化;并且不同药液成分下,加蒸煮液的筛渣率更高,这两点与表2的实验结果相符合。此外,与未预处理的蔗渣原料相比,经过综合预处理后所得纸浆的粘度有明显的降低,这也说明了综合预处理过程导致纤维有一定的损伤,并且增加了蒸煮过程药液与纤维间的反应活性,致使最终蒸煮浆料的粘度降低。最终表明生物处理后,再经过机械处理的综合预处理方法对成浆情况影响不大,甚至还使得卡伯值升高,粘度降低,不具有可行性。因此,接下来进一步讨论多种预处理对浆料性能的 影响。

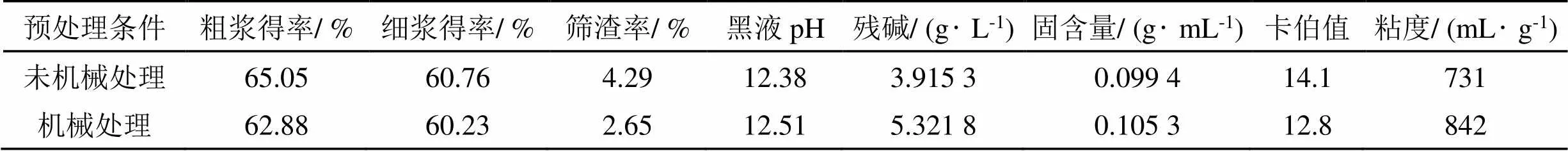

2.3 综合四种预处理中机械处理对纸浆性能的影响

通过上述工作可知,生物预处理与机械预处理能有效地提高成浆性,并且降低蒸煮温度,但需要长时间蒸煮,且卡伯值、筛渣率偏高。但是,从之前的工作可知添加0.5%的硫酸镁对纤维有着较好的保护作用,而化学预处理中的热水预处理能得到高得率、低卡伯值的浆料。因此,对生物预处理后的蔗渣纤维原料,用0.5%硫酸镁在90℃的热水中处理5 h,再用粉碎机进行物理处理后在95℃、25%用碱量、保温时间180 min下进行氧碱制浆,并于未机械预处理氧碱制浆相对比。希望上述综合预处理在低温短时蒸煮下得到性能更好的浆料。具体数据如表3所示。

表3 多种预处理方式结合后的纸浆性能的影响

由表3可知,对综合预处理后的原料,再进行机械处理所得的粗浆得率和筛渣率均有所降低、但细浆得率几乎无变化。这明显表明机械处理会提前使纤维断裂、破碎,从而促进蒸煮向更彻底的方向进行。但由于蒸煮温度较低、碱性断裂不够充分、蒸煮液的作用不足,致使细浆得率变化不大。对于卡伯值来说,机械处理过的纸浆的卡伯值也有着小幅度的下降,这可能是因为机械处理后原料纤维结构疏松,更易于半纤维素和木素与蒸煮液作用,致使氧脱木素效率升高、卡伯值降低。此外,机械处理过后得到的纸浆的粘度更高,可能是因为经过机械处理后原料中的纤维被破坏,部分小分子纤维素和半纤维素更易降解导致的。也可能是蔗渣原料经过机械处理后,使硫酸镁更易与纤维素螯合,其保护作用更有效,致使纸浆粘度提高。

3 结论

综合三部分的研究可知,这几种预处理方法各有优、缺点。例如,热水预处理提高了抽提效果,可减少氧碱蒸煮时其它有机物的不利影响,获得高得率、低卡伯值的浆料;碱预处理和碱-H2O2预处理的效果较为相似,只是碱-H2O2预处理后,所得纸浆的卡伯值更低,更有利于后续的漂白。但是,这两种预处理会使纸浆得率和粘度均大幅降低,因此更适合制备溶解级浆粕;酸预处理后,所得氧碱浆料的聚合度是这几种方法中最高的,但是筛渣率也最高。可见,酸法预处理更适合与提升高温氧碱制浆性能。对于硫酸镁保护剂来说,将浓度定为0.5%并且先将其与蒸煮纤维原料混合对蔗渣纤维的保护效果最佳。其上述方式相比,生物预处理是最适合提升低温氧碱制浆性能的一种预处理方式。蔗渣原料经生物预处理和氧碱蒸煮后,可以转化为细浆得率和粘度较高的纸浆。但是,生物预处理涉及的湿法堆存时间较长,不利于单位产能的提升。最后,机械预处理比较适合与其它预处理方式结合使用,这样可以更好地提升蔗渣氧碱制浆效果。综上所述,通过蔗渣单段氧碱制浆、化学(水、碱、酸)预处理、机械预分散及生物预处理氧碱制浆的研究发现,认为经过生物预处理的蔗渣原料在90℃的热水中继续处理5 h后,再通过机械预处理粉碎,在液比为1∶7的前提下补充碱液至蒸煮用碱量为25%后,在氧压0.5 MPa、最高蒸煮温度95℃、保温时间180 min的工艺条件下可获得综合性能较优的蔗渣氧碱浆料。

[1] 毕于运. 秸秆资源评价与利用研究[D]. 中国农业科学院, 2010.

[2] 邵思成, 朱杨苏, 彭玉, 等. 非木材氧碱制浆的研究现状与前景[J]. 造纸科学与技术, 2020, 39(2): 46-49.

[3] 韩学凤, 刘涛, 张鹏. 农作物秸秆资源综合利用的研究[J]. 纤维素科学与技术, 2003, 11(1): 24-28.

[4] 胡惠仁, 张盆, 王玉峰, 等. 杨木生物预处理机械浆的研究[J]. 中国造纸, 2006, 25(8): 1-4.

[5] Li J, Zhang H, Duan C,. Enhancing hemicelluloses removal from a softwood sulfite pulp[J]. Bioresource Technology, 2015, 192: 11-16.

[6] 李红斌, 房桂干, 邓拥军, 等. 麦草化学机械制浆预处理方法研究[J]. 林产化学与工业, 2009, 29(2): 81-84.

[7] 唐爱民, 梁文芷. 超声波活化处理提高纤维素选择性氧化反应性能的研究[J]. 声学技术2000, 19(3): 121-124.

[8] 高扬, 王双飞, 林鹿, 等.甘蔗渣生物预处理机械法制浆的研究[J]. 华南理工大学学报(自然科学版), 1996, 24(12): 46-50.

[9] 张宝. 湿法堆存预处理蔗渣氧碱制浆及其脱木素选择性的研究[D]. 昆明理工大学, 2019.

[10] Yue F, Lan W, Hu S,. Structural modifications of sugarcane bagasse lignins during wet-storage and soda-oxygen pulping[J]. Acs Sustainable Chemistry & Engineering, 2016, 4(10): 5311-5318.

[11] 韩绍中. 甘蔗渣低温氧碱制浆系统的研究[D]. 昆明理工大学, 2009.

Study on Bagasse Oxygen-alkali Pulping Technology-Part Ⅲ: Effect of Integrated Pretreatment

MIAO Guo-hua1, WANG Zheng-feng1, LI Jing1, CHEN Ke-li1ZHAO Jin-tao2, WEN Jian-ning3, HE Liang1,4*

(1. Faculty of Chemical Engineering, Kunming University of Science and Technology, Kunming 650500, China;2. China Tobacco Yunnan Reconstituted Tobacco Co., Ltd, Kunming 650106, China;3. China Light Paper Inspection & Certification Co., Ltd, Beijing 100102, China;4. State Key Laboratory of Pulp and Paper Engineering, South China University of Technology, Guangzhou 510640, China)

Based on the studies of first-stage oxygen-alkali pulping and chemical pretreatment oxygen-alkali pulping, this paper continues to investigate the pulping performance of mechanical, biological, and comprehensive pretreatment-assisted oxygen-alkali pulping. The results showed that the biological pretreatment was most suitable for low-temperature oxygen-alkali pulping, but the pretreatment period was longer; while the mechanical pretreatment was more to be used in combination with other pretreatment methods. After comparative analysis, a comprehensive pretreatment method suitable for improving the performance of low-temperature oxygen-alkali pulping was obtained. The specific process was as follows: firstly, the bagasse raw material after biological pretreatment was pre-impregnated in hot water at 90℃ for 5 h, and then crushed to below 40 mesh using a crusher, then 0.5%(wt). of MgSO4solution was added and mixed well with bagasse, and the lye was supplemented to 25% of alkali charge for cooking under the premise of solid-liquid ratio of 1∶7, and then cooked under the process of oxygen pressure of 0.5 MPa, the maximum cooking temperature of 95℃ and holding time of 180 min. The final pulp with 60.23% the screened pulp yield, 2.65% sieve residue rate, 13.0 kappa number, 842 mg/L viscosity was obtained.

bagasse; mechanical pretreatment; biological pretreatment; integrated pretreatment; oxygen-alkali pulping

TS215

A

1004-8405(2022)01-0008-07

10.16561/j.cnki.xws.2022.01.01

2021-05-31

国家自然科学基金(21968014、21576105);华南理工大学制浆造纸工程国家重点实验室开放基金(202004)。

苗国华(1994~),男,硕士;研究方向:生物质多糖提取工艺与制浆造纸方面。

何亮(1989~),男,工学博士,副教授;研究方向:植物资源化工过程分析与控制、造纸工业污染控制与资源化等方面。heliangkmust@163.com