钛合金螺旋盘管原油换热器传热特性研究

胡文亨,程颢,张倩,魏立军,高秀峰,李云,臧立昊,李凤迪

(1.西安交通大学化学工程与技术学院,710115,西安;2.长庆油田分公司油气工艺研究院低渗透油气田勘探开发国家工程实验室,710021,西安)

我国的油田主要分布在北方,其开采出来的井口采出液(以下简称原油)大多数含蜡量比较高,冬季外输时容易因温度降低而在管壁上结蜡,会减小管道有效通流面积进而增加流阻;同时温度降低黏性增大,导致流阻进一步增加,流阻增加导致油井回压(即套压)升高,影响油井产量、能耗、安全性。因此,冬季对于一些出液温度低、输送距离远的井场,在原油外输前需要先对其进行加热升温[1-2]。本文研究工作以长庆油田为背景,一个井场的原油产量一般在25~50 m3/d之间,含水量一般在40%~90%之间,矿化度非常高,腐蚀性也很强,还有泥沙等杂质;根据油田规范,换热器油侧承压能力要达到6 MPa。原油一般采用载热介质循环加热,载热介质多为水或防冻液,热源根据实际情况可能是各类锅炉(燃气、燃煤、燃油)、太阳能、空气源热泵等。

井场原油加热换热器的油侧介质比较特殊,不同于一般工业换热器的设计,其黏性很大、腐蚀性很强,流量很小因此流速很低,承压能力还要求很高,并且存在泥沙杂质等大颗粒堵塞风险。因此,传统的管壳式、板式、套管式等传热性能较好的换热器,在这种场合都不太适用[3-4]。综合考虑各种因素,本项目最终采用了钛合金螺旋盘管式换热器。钛合金作为换热管材具有良好的耐腐蚀性能,但钛材的导热系数比较低[5-6]。采用螺旋盘管换热器则是由于其具有结构紧凑、承压能力强、制造容易、成本低等特点,同时管侧流体产生的二次流可以提高综合换热效果[7-10]。

Linde公司最早开发出类似套管式换热器结构的螺旋缠绕管换热器,Abadzic等[11]开发了蛇管式绕管换热器。Pawar等[12]对螺旋盘管侧牛顿流体和非牛顿流体在3种不同曲率的换热器不同流动状态的传热性能进行了实验研究。徐文等[13-16]研究了螺旋盘管换热器结构对换热性能的影响。许多学者[17-21]通过数值模拟的方法研究其在不同操作参数及不同结构参数下的传热性能,Schmidt等通过对不同实验条件下换热和流动特性进行研究,并给出了计算关联式[22-26]。但现有文献的实验、理论研究多是以水为介质开展的,总结的计算关联式用于原油换热时,与实际测试结果存在较大偏差。因此,本文根据工程需求,设计了钛合金螺旋盘管换热器,并以原油为介质开展了系统的实验研究,在此基础上开展了理论分析,研究工作可为相应的工程设计提供参考。

1 换热器传热及流动特性实验

1.1 换热器结构和参数

所设计的螺旋盘管换热器的结构如图1所示,主要结构参数及工作参数见表1。换热钛管缠绕在一个不锈钢空心内筒上,整体放入一个不锈钢外筒中,通过支撑条保持盘管与内筒和外筒的径向间距为2 mm;换热管沿筒体的轴向间距由盘管螺距控制。本设计采用双管程以控制管内流速和流阻,原油走管程,载热介质走壳程,形成总体逆流换热。

1—冷流体进口;2—热流体出口;3—心筒(内筒);4—盘管;5—外壳(外筒);6—热流体进口;7—冷流体出口。图1 螺旋盘管换热器结构示意图

表1 螺旋盘管换热器主要结构参数及工作参数Table 1 Main structural parameters and working parameters of spiral coil heat exchanger

1.2 实验装置和测试系统

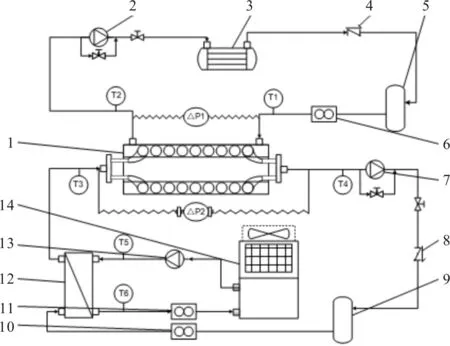

实验装置如图2所示,系统包含热流体循环回路、冷流体循环回路、冷却水循环回路各一个。被加热介质(冷流体)和载热介质(热流体)回路分别设有缓冲罐,用于存储一定量的介质并平稳循环回路压力,冷却水循环机自带冷水储水箱和循环泵。管道式电加热升温后的载热介质由热流体循环泵送入换热器壳侧,冷流体循环泵推动冷流体在换热器管侧流动,升温后的冷流体在板式换热器中与冷却水循环机产生的冷却水换热降温。实验过程中,通过可控硅调节电加热器的输入功率,通过冷却水循环回路流量及冷水机组设定温度调节冷流体进口温度。

1—螺旋盘管换热器;2—热流体循环泵;3—管道式电加热器;4—单向阀;5—热流体缓冲罐;6—流量计;7—冷流体循环泵;8—单向阀;9—冷流体缓冲罐;10—板式换热器;11—冷却水流体循环泵;12—冷却水循环机;T1~T6—PT100温度传感器;ΔP1、ΔP2—差压传感器。图2 实验装置示意图Fig.2 Schematic diagram of experimental device

数据采集采用日置(HIOKI)8423数据采集仪;冷热流体流量采用基恩士系列夹钳式流量传感器FD-Q32C及FD-Q50C,重复精度均为±1.0%;冷却水流量采用电磁流量计,精度为±0.3%。温度采用高精度PT100热电阻温度传感器进行测量,精度为0.5级;换热器管侧和壳侧的进出口管道上装有差压传感器,进而得出流体的流动压力损失。管侧的差压传感器采用单晶硅双法兰变送器,量程为0~200 kPa,精度为0.2级;壳侧的差压传感器采用赫斯曼差压变送器,量程为0~20 kPa,精度为0.5级。

冷热流体比定压热容测定采用美国TA仪器DISCOVER DSC250型号差示扫描量热仪进行测量,使样品处于程序控制的温度下,按照10 ℃/min的升温速率,在10 ℃至60 ℃范围内测定样品和参比物蓝宝石、基线之间的热流差随温度或时间的函数,进而得到比定压热容等数据,所用仪器温度准确度为±0.05 ℃,温度精确度为±0.008 ℃,焓值精度(铟-标准金属)为±0.08%,基线重现性<20 μW。冷热流体的黏度测定采用Ametek Brookfield DV2TLVTJ0型号黏度计进行测量,校准调零黏度计后,将LV-01(61)转子放入样品中,通过恒温水浴控制样品温度,在25 ℃至50 ℃范围内,每隔50 ℃进行一次实验,得到黏度等数据,所用仪器黏度精度为满量程的±1%。所采用乙二醇防冻液规格型号为LEC-II-25,其体积分数为40%,冰点为25 ℃。将实验所得冷热流体黏度和比定压热容拟合为物性表达式。

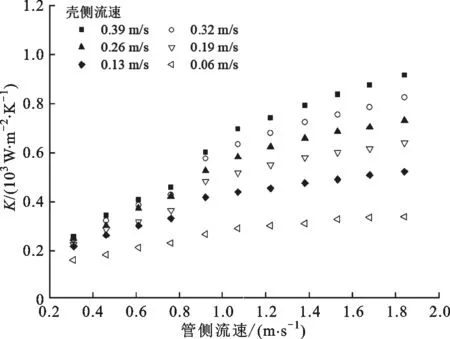

乙二醇防冻液黏度表达式为

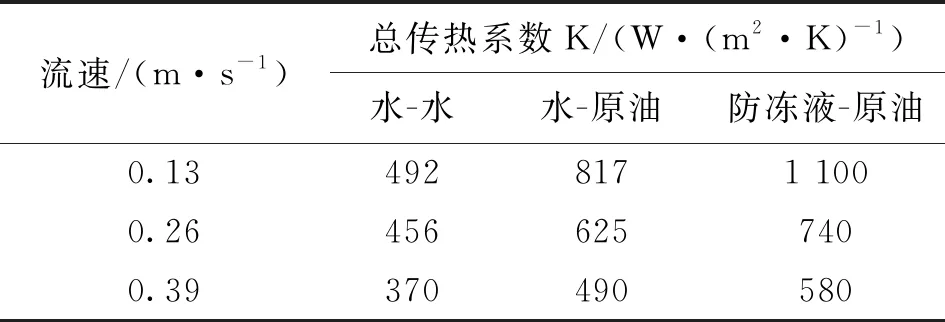

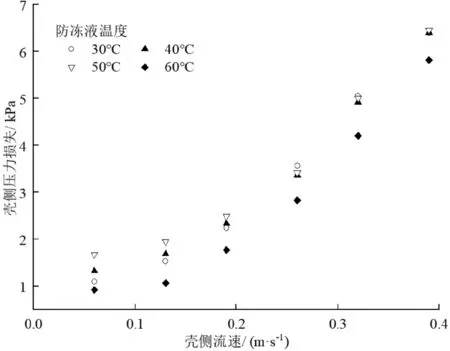

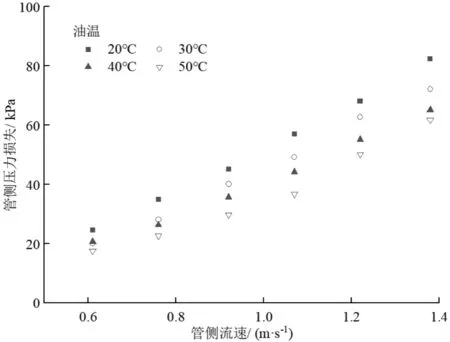

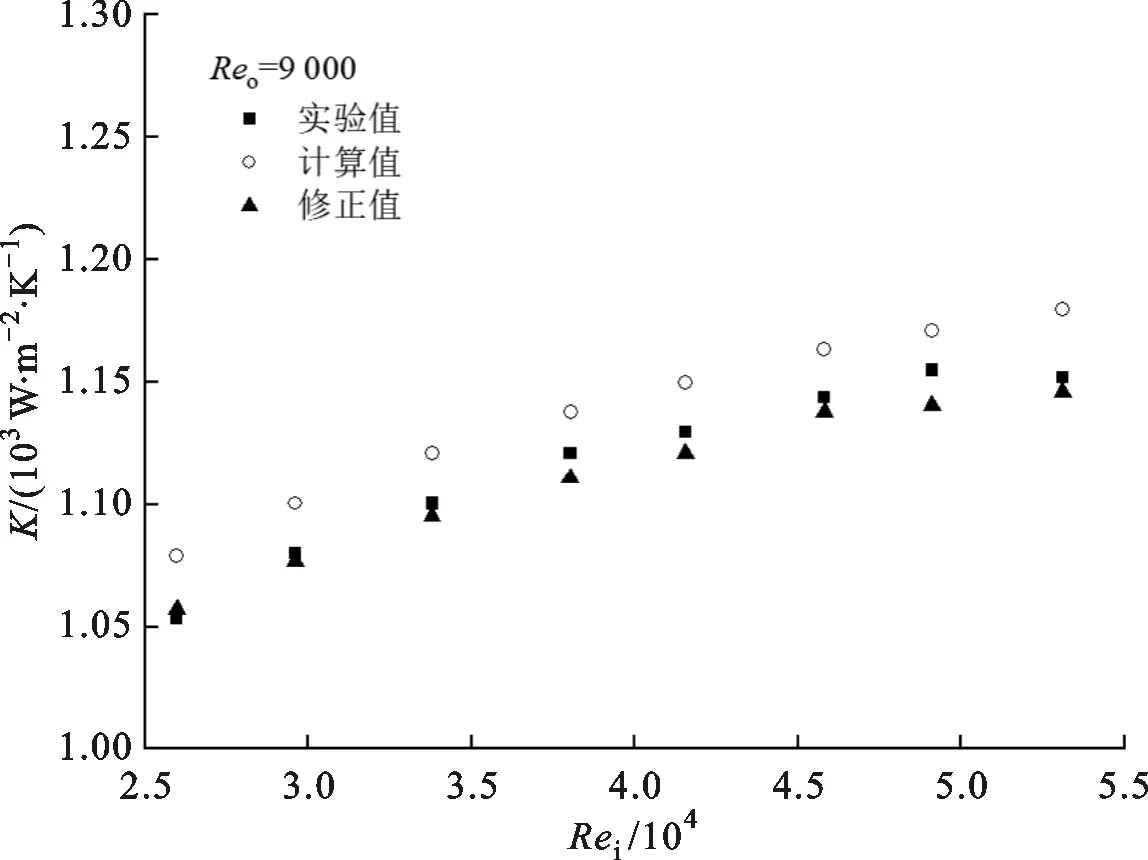

当25 ℃ μ=-3.25ln(T)+19.377 (1) 乙二醇防冻液比定压热容表达式为 当10 ℃ cp=3×10-7T3-5×10-5T2+0.008 9T+3.201 6 (2) 原油黏度表达式为 当25 ℃ μ=-5.418ln(T)+29.652 (3) 原油比定压热容表达式为 当35 ℃ cp=6×10-5T2-0.000 5T+3.668 6 (4) 式中:T为介质温度,℃;μ为介质黏度,mPa·s;cp为介质比定压热容,kJ·kg-1·℃-1。 循环冷却介质采用清水,管侧冷流体分别采用水及原油,壳侧热流体分别采用水及乙二醇防冻液,进行组合实验,同时通过循环泵变频器、旁通阀门及主路阀门改变冷热侧流体的流速,研究不同介质、不同流速、不同定性温度对总传热系数和流阻的影响,实验操作参数详见表2、表3。 表2 螺旋盘管换热器实验的工质对组合Table 2 Experimental study on spiral coil heat exchanger with different medium pairs 表3 螺旋盘管换热器实验操作参数Table 3 Experimental operating parameters of spiral coil heat exchanger 总传热系数借助热量衡算方程和稳态传热方程基本方程式求取,即 Φ=KAΔtm=qm,hcp,h(T1-T2)= qm,ccp,c(T4-T3) (5) 对数平均传热温差的表达式为 (6) 式中:Φ为热负荷,W;K为总传热系数,W/(m2·K);A为以螺旋盘管换热器内表面为基准的总传热面积,m2;qm,c、qm,h分别为冷、热流体的质量流量,kg/s;cp,c、cp,h分别为冷、热流体的比定压热容,J/(kg· ℃);T1、T2分别为热流体进、出口温度,℃;T3、T4分别为冷流体进、出口温度,℃;Δtm为进行换热的两种流体的对数平均温度差,℃;Δt1、Δt2分别为换热器两端较大和较小的温度差,℃。 本文开展实验研究的最直接目的是获得钛合金螺旋盘管原油换热器在工程实际运行条件和运行参数下的准确传热系数,用于工程设计和选型,同时也指导换热器的改进。按照表2、表3所示的实验参数与工质对组合,根据实验结果整理的换热器总传热系数随管内流速、管外流速的变化关系如图3~图5所示。工程实际中,工质对组合1(水-水)是不存在的,本项目开展其实验主要是作为基础对比依据。 图3 工质对1(水-水)实验结果Fig.3 Experimental results of working medium pair 1 (water-water) 由图4、图5可知,壳程流速不变时,管程流速增加会改善流体流动状态,使换热器总传热系数提高较快。本实验对象设计的管程流量为25 m3/d(流速为0.62 m/s),以壳侧流量5 m3/h(流速为0.32 m/s)为例:水原油的总传热系数约为400 W/(m2·K),防冻液原油的总传热系数约为350 W/(m2·K),总体比较低;如果将管程流速提高一倍,达到1.2 m/s以上,则相应总传热系数分别提高到700 W/(m2·K)和550 W/(m2·K)左右,相当于分别提高了75%和57%左右,传热特性改善非常明显,如果管内流速还允许再增加,则总传热系数还有很明显的上升空间。因此,在管内流阻能接受的情况下,提高管内原油流速可获得较高的总传热系数。 图4 工质对2(水-原油)实验结果Fig.4 Experimental results of working medium pair 2 (water-crude oil) 图5 工质对3(防冻液-原油)实验结果Fig.5 Experimental results of working medium pair 3 (antifreeze-crude oil) 如图3所示,与上述相同的管内外流速条件下,水-水的传热系数达到850~960 W/(m2·K),要比水原油、防冻液原油高很多,可见防冻液和原油的导热性能都比较差。图6为3种工质对组合在相同运行参数下的传热系数对比,在给定的壳程流量5 m3/h(流速为0.32 m/s)下,管程流量1 m3/h(流速为0.62 m/s)时,水-水传热系数分别是水油、防冻液油的2.1倍和2.4倍;管程流量2 m3/h(流速为1.24 m/s)时,水-水传热系数分别是水油、防冻液油的1.4倍和1.8倍。随管内流速增加,不同工质对组合的总传热系数之间的差别减小。 图6 不同工质对组合的总传热系数对比Fig.6 Comparison of total heat transfer coefficient of different 由图3~图6可知,壳侧流量(流速)对总传热系数的影响也很大。对比表4的数据,表中管程流速为1.24 m/s。以壳程2 m3/h流量(流速0.13 m/s)为基准,壳程流速增加一倍传热系数提高30%~70%,壳程流速增加两倍传热系数提高60%~120%,提高壳程流速会有效改善流体流动状态,可以显著改善总传热系数。根据图4、图5、表4数据对比分析,为了获得较高的传热系数,在管程流速0.62~1.24 m/s区间,壳程流速最好控制在0.26 m/s以上(流量为4 m3/h);如果壳程流阻能接受,建议进一步提高壳程流速。 表4 不同壳程流速的总传热系数K对比Table 4 Comparison of total heat transfer coefficient K of different shell side flow rates 如上所述,提高换热器的管内外流速,会显著增加换热器的总传热系数,但提高流速会造成流阻增加。对壳程而言,流阻增加会导致循环泵的功耗增加,降低换热器的运行经济性,因此载热介质侧的压损一般希望不要超过0.15 MPa。对管程而言,流阻增加会造成井口回压(套压)增大,因此油侧压损希望不超过井口回压的10%~15%。 北方油田多使用防冻液作为载热介质,图7为不同流速和温度下的防冻液壳程流动压力损失实验数据。由图7可知,以40 ℃定性温度为例,壳程流速从0.13 m/s(流量为2 m3/h)增加到0.39 m/s(流量为6 m3/h),壳程流阻大约从1.5 kPa增加到6.5 kPa,总体而言较小。因此,从提升换热器总传热系数的角度考虑,壳程流速可选用较高的流速,例如增加流量,建议以载热介质流经换热器一次温降控制在5~8 ℃作为壳程流量选择依据;流量受限时可调整换热器结构参数,即减小盘管与内外筒的间距。另外,鉴于载热介质的工作范围多在30~60 ℃,温度变化导致的黏性变化对防冻液在壳程流动阻力的影响不大,可不予考虑。 图7 壳侧压力损失随壳侧防冻液流速变化Fig.7 The pressure loss at the shell side varies with the flow rate of antifreeze at the shell side 原油在管侧流动时(油的体积含量为15%),其流动阻力实验数据如图8所示。设计管程流速为0.62 m/s(流量约为1 m3/h)时,以30 ℃定性温度为例,对应的管程流阻约为20 kPa;将流速提高一倍至1.24 m/s(流量约为2 m3/h),则流阻增加到约65 kPa。长庆油田采油井场冬季的井口回压一般在1~2 MPa,个别也有高达3 MPa的。设计的换热器在管程额定流量为1 m3/h下的流阻约为井口回压(取1.5 MPa平均值)的1.3%;管程流速提高一倍,流阻约为井口回压的4.3%,均远低于10%~15%的压损限制。上节分析得到,提升管侧流速能有效提高换热器总传热系数,因此建议工程设计时,可取管侧流速为1.0~1.3 m/s之间,既能提高传热系数,又能将流阻控制在允许的范围内,对抽油机的工作不会产生实质性的影响。 图8 管侧压力损失随管侧原油流速变化Fig.8 The pressure loss at the pipe side varies with the crude oil flow rate at the pipe side 上文实验给出了原油加热用钛合金螺旋盘管换热器总传热系数的变化规律,但还需要获得它的传热计算公式,可为钛合金螺旋盘管换热器的工程设计及应用提供理论指导。 4.1.1 管侧传热计算 螺旋盘管换热器目前多采用Schmidt管侧传热系数的计算关联式计算管侧传热系数,提出流动状态由层流到紊流的临界雷诺数Rec Rec=2 300(1+8.6(di/dc)0.45) (7) 管侧对流换热系数计算公式 当100 αi=[3.65+0.08(1+0.8(di/dc)0.9)· Rei0.5+0.290 3(di/dc)0.194Pri1/3](λ/di) (8) 当Rec αi=0.023(1+14.8(1+di/dc)(di/dc)1/3)· (9) 当22 000 αi=0.023(1+3.6(1-di/dc)(di/dc)0.8)· Rei0.8Pri1/3(λ/di) (10) 式中:Rei为管侧雷诺数;Pri为管侧普朗特数。 4.1.2 壳侧传热计算 壳侧对流换热系数则广泛采用计算流体横掠圆管直管段管束常用的茹卡乌斯卡斯公式,即 (11) 式中:Reo为壳侧雷诺数,其中特征尺寸取壳侧环形流通区域当量直径,流速取有效流通截面积下的平均流速;Pro为壳侧介质普朗特数;εm为不垂直修正系数;(Pro/Prw)1/4可取为1;当10 4.1.3 总传热系数 总传热系数计算方法为 K=1/[1/αo+ro+(1/αi+ri)(do/di)+ (δ/k)(do/dm)] (12) 式中:ro为壳侧污垢热阻,m2·K/W;ri为流体污垢热阻,m2·K/W;k为管壁材料的导热系数,W/(m·K);dm为管壁的平均直径,m。 4.2.1 水-水工质对 对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化如图9所示,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化如图10所示。从图9、图10可知,当壳侧雷诺数一定时,水-水工质对的总传热系数计算值与实验值吻合较好,最大偏差仅为2.4%,此时对应的管侧雷诺数Rei范围为26 000~53 000,可认为式(10)是适用的。当管侧雷诺数一定时,总传热系数随壳侧雷诺数变化时,计算值与实验值存在较大偏差,偏差范围为1.39%~70.5%,且偏差随雷诺数的减小逐渐扩大,该组实验壳侧的雷诺数Reo范围为2 800~9 000。这是因为计算壳侧传热系数时,简化为使用流体横掠管束计算,忽略了螺旋盘管弯曲及管间距的影响。从图10可以看出,总传热系数计算值随壳侧雷诺数变化的斜率小于实验值,而变化斜率主要与计算式中雷诺数的指数n有关,对式(11)中雷诺数指数n以及相应的系数C进行修正,使得偏差最大点的计算值与实验数据吻合,修正后的公式为 图9 水-水,对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化Fig.9 Variation of total heat transfer coefficient with Reynolds number at tube side,water-water,the flow velocity at the corresponding shell side is 0.39 m/s (13) 从图9、图10可知,修正后的计算结果与多组工况点下的实验数据相比,当壳侧雷诺数一定时,修正后的偏差在±1%范围内,当管侧流速一定时,偏差范围在-0.31%~11.16%之间,符合工程计算要求,吻合程度很好,具有普适性,可以使用此修正公式进行螺旋盘管换热器设计计算。 图10 水-水,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化Fig.10 Variation of total heat transfer coefficient with Reynolds number at shell side,water-water,the flow velocity at the corresponding pipe side is 1.84 m/s 4.2.2 水-油工质对 由于壳侧的流动介质及状态与上一组一致,故使用修正后的壳侧公式进行理论计算,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化如图11所示,对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化如图12所示。从图11、图12可知,当管侧雷诺数一定,总传热系数计算值与实验值吻合较好,最大偏差为13%,此时对应的壳侧雷诺数Reo范围为1 400~9 000;当壳侧雷诺数一定,总传热系数在管侧雷诺数为2 200(对应流速为1.2 m/s)时附近吻合较好,与实验值偏差仅为0.5%,但计算值随管侧雷诺数变化的斜率小于实验值,计算值与实验值偏差范围为-9.3%~15.1%,该组实验管侧的雷诺数Rei范围为580~3 500。分析是因为原油黏度较大、密度较少,流体流动处于层流状态,式(8)没有充分考虑物性变化对传热系数的影响。采用与上述相同的方法对管侧雷诺数进行相应修正,对式(8)进行修正,修正后的公式为 图11 水-原油,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化Fig.11 Variation of total heat transfer coefficient with Reynolds number at shell side,water-crude oil,the flow velocity at the corresponding pipe side is 1.84 m/s 图12 水-原油,对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化Fig.12 Variation of total heat transfer coefficient with Reynolds number at tube side,water-crude oil,the flow velocity at the corresponding shell side is 0.39 m/s αi=0.025[3.65+0.08(1+0.8(di/dc)0.9· Rei0.5+1.16(di/dc)0.194Pri1/3)](λ/di) (14) 从图11、图12可知,当壳侧流速一定时,计算值与实验值偏差范围为-2.8%~6.1%,修正后的计算结果可以很好的与多组工况点下的实验数据匹配,可以使用此修正后的公式进行螺旋盘管换热器设计计算。 4.2.3 防冻液油工质对 使用修正后的管侧公式进行工质对3(防冻液原油)的理论计算,对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化如图13所示,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化如图14所示。从图13、图14可知,总传热系数随管侧雷诺数变化时,偏差范围为2.6%~6.7%,随壳侧雷诺数变化时,偏差范围为-5.26%~14.72%,可以接受。 图13 防冻液-原油对应壳侧流速为0.39 m/s时总传热系数随管侧雷诺数变化Fig.13 Variation of total heat transfer coefficient with Reynolds number at tube side,antifreeze-crude oil,the flow velocity at the corresponding shell side is 0.39 m/s 图14 防冻液-原油,对应管侧流速为1.84 m/s时总传热系数随壳侧雷诺数变化Fig.14 Variation of total heat transfer coefficient with Reynolds number at shell side,antifreeze-crude oil the flow velocity at the corresponding pipe side is 1.84 m/s (1)载热介质(壳程为水或防冻液)与原油(管程)换热的螺旋盘管原油换热器,壳程雷诺数应达到7 000(对应流速为0.32 m/s)以上,才能获得相对较大的总传热系数;管程雷诺数建议取2 000~2 500(对应流速为1.0~1.3 m/s),这样既能获得较大的传热系数,流阻又不致太大。 (2)在壳程流速0.39 m/s以下时,载热介质的流阻基本可忽略,因此循环泵应选择大流量低扬程泵,有利于提升螺旋盘管换热器总传热系数并控制泵功耗;在换热器结构设计上,应减小盘管与心筒和外壳径向间隙,提高壳程流速,以增大传热系数。 (3)管程流速在1.0~1.3 m/s范围内,已获得了较高的总传热系数;对应的原油流阻约为50~75 kPa,相当于一般井口回压的3.3%~5.0%,对抽油机的工作基本不会产生影响。 (4)使用Schmidt公式计算螺旋盘管管侧湍流状态下的传热系数较为准确,而对于高黏度介质在低于临界雷诺数的状态下运行时,需考虑介质物性的影响。使用茹卡乌斯卡斯公式计算螺旋盘管壳侧传热系数时,需进行修正。 (5)针对原油加热用钛合金螺旋盘管换热器,把实验数据与传统关联式得到的理论计算结果进行对比与分析,针对偏差,考虑盘管与物性差异分别对湍流状态下的壳侧载热介质传热系数计算公式和低于临界雷诺数状态下运行的管侧原油传热系数计算公式进行修正,计算结果与实验吻合较好。1.3 实验方法

2 传热实验结果分析

3 流阻特性实验结果分析

3.1 壳程(防冻液)流阻实验

3.2 管程(原油)流阻实验

4 传热计算方法修正

4.1 传热系数计算

4.2 理论计算与实验数据对比

5 结 论