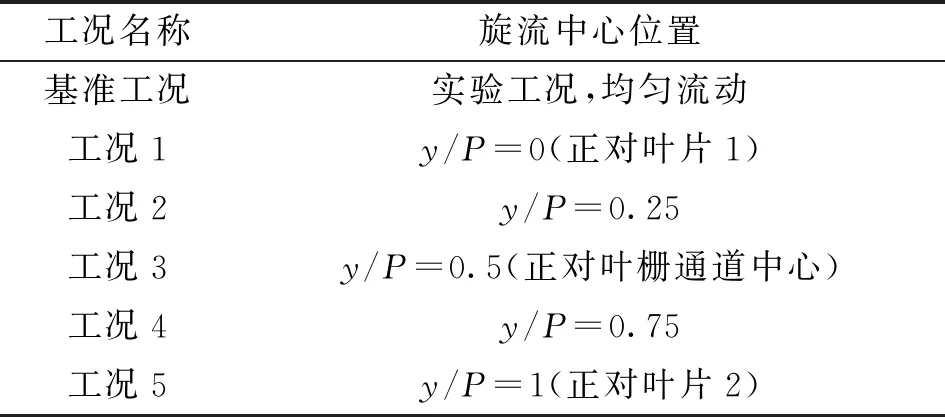

燃烧室出口旋流对静叶栅端壁流动型态和传热冷却特性的影响

栗智宇,张垲垣,李志刚,李军

(西安交通大学叶轮机械研究所,710049,西安)

为提高燃气涡轮输出功率和热效率并满足环境保护要求,现代燃气涡轮燃烧室出口温度不断提高并采用贫油预混技术降低NOx排放,其强旋流和温度分布不均匀的出口特征向下游迁移至叶栅进口直接影响叶栅的流动状态,增加了第一级静叶端壁区域热负荷,提高了高负荷涡轮端壁区域冷却设计的难度[1]。

目前,国内外学者采用实验测量和CFD数值方法开展燃烧室出口流动工况下高压涡轮的气热性能分析研究[2]。燃烧室出口流动参数和温度分布特征向下游迁移,Jacobi等[3]通过实验验证后的大涡模拟研究了旋流条件下叶栅的非定常流动特性,阐述了旋流在叶栅前缘的迁移过程。此外,进口温度分布不均匀形成的热斑在扇形叶栅通道中的迁移过程由Bacci等[4]实验测量。非均匀进口参数改变了叶栅的气热特性,周杨等[5]数值计算了不同旋流进口周向位置的静叶栅气动性能,阐述了旋流与端壁二次流相互作用产生诱导涡的过程。张扬等[6]实验测量了旋流进口双通道叶栅端壁气膜冷却特性。牛津大学1.5级跨声速涡轮气热实验平台OTRF[7-8]采用数值验证后的无化学反应旋流器模拟非稳态燃烧室旋流状态[9],开展了非均匀进口参数下动静叶的气热性能研究。

燃烧室工况条件下,更为复杂的叶栅气热参数对端壁气膜冷却设计提出了更高的要求。冷却空气通过燃烧室与第一级静叶的槽缝间隙防止燃气入和端壁烧蚀。白波等开展了上游台阶和进口不重合对跨声速叶栅端壁气热和气膜冷却特性的数值研究[10-11],祝培源等开展了端壁槽缝射流冷却的实验研究[12-13]。在此基础上,Zhang等[14]进一步数值研究了进口旋流方向和旋流强度对带有台阶结构端壁的传热和槽缝冷却的影响。结和热斑效应,王志多等[15]分别数值分析了槽缝冷却射流在叶栅静叶和动叶中的迁移机制。离散气膜孔作为另一种高效的气膜冷却形式被广泛应用,基于达姆施塔特工业大学LSTR涡轮气热性能实验平台[16],Werschnik等[17-18]研究了旋流工况下端壁气膜有效度的鲁棒性,发现旋流条件下静叶上游两排气膜孔冷却有效度降低而端壁传热系数升高。Abdeh等[19]实验研究了旋流导致进口偏航角变化对叶栅流动和气膜冷却特性的影响,结果表明正攻角严重影响叶栅通道中二次流的发展并改变了通道内冷却效率分布。

典型贫油预混燃烧室出口特征与涡轮第一级静叶栅的相互作用需要深入研究,同时必须考虑由于燃烧室出口与涡轮第一级静叶数量不一致而导致的周向相对位置不同。目前,考虑强旋流和温度分布不均匀对静叶栅端壁气动传热和气膜冷却特性的影响研究仍较少。因此,本文设计了带有旋流器和冷却结构的燃烧室以获得具有典型贫油预混燃烧室出口旋流和温度不均匀特征的叶栅进口条件,对比分析了燃烧室出口旋流核心与下游静叶栅不同周向相对位置时叶栅端壁流动型态和传热冷却特性,为涡轮静叶栅端壁在考虑燃烧室出口旋流时的气膜冷却布局设计提供参考。

1 叶栅模型和数值方法

1.1 叶栅模型

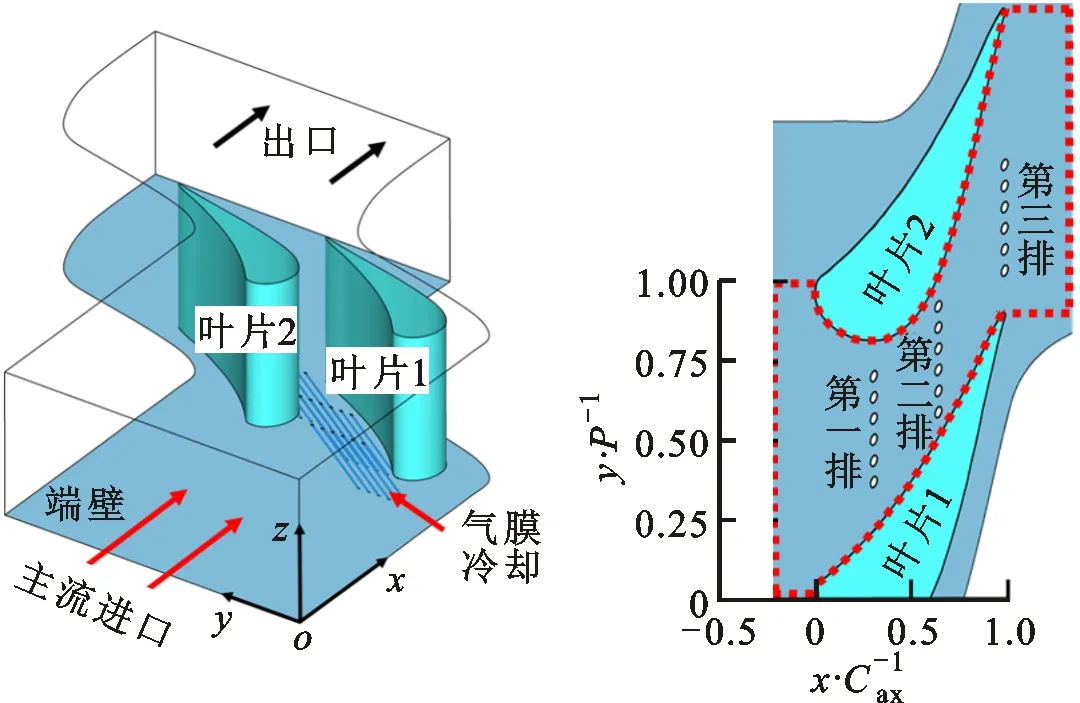

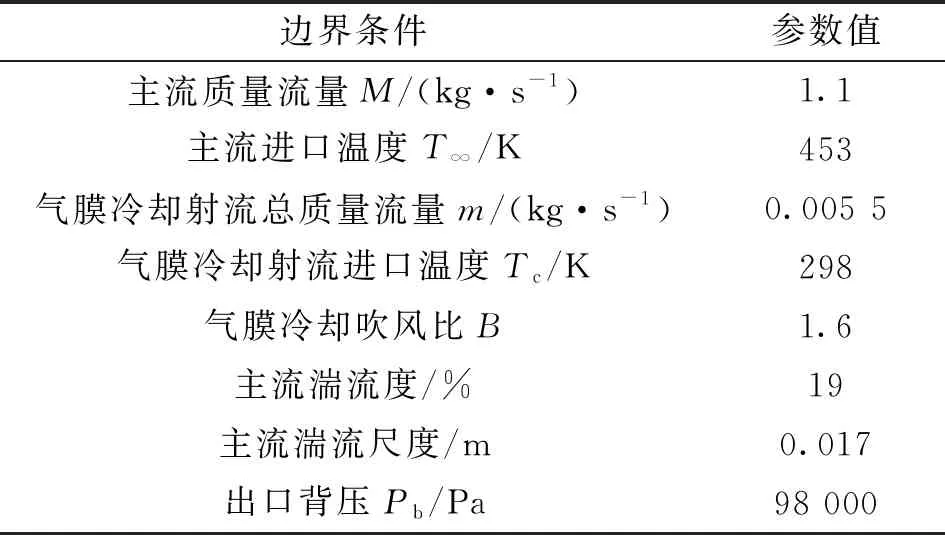

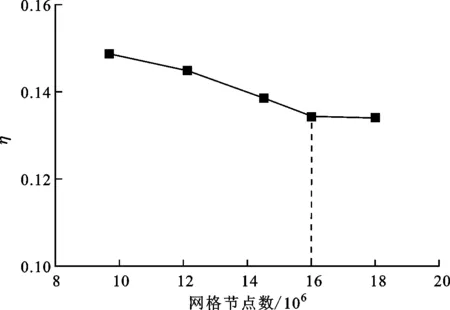

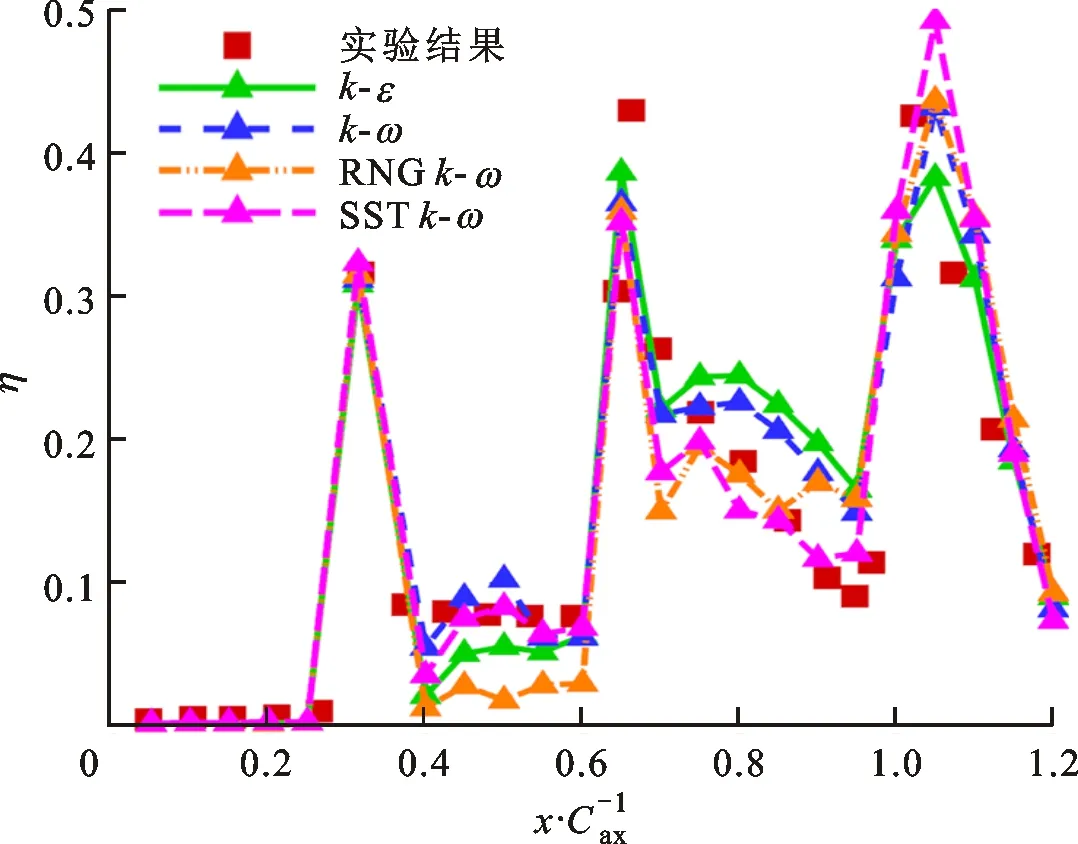

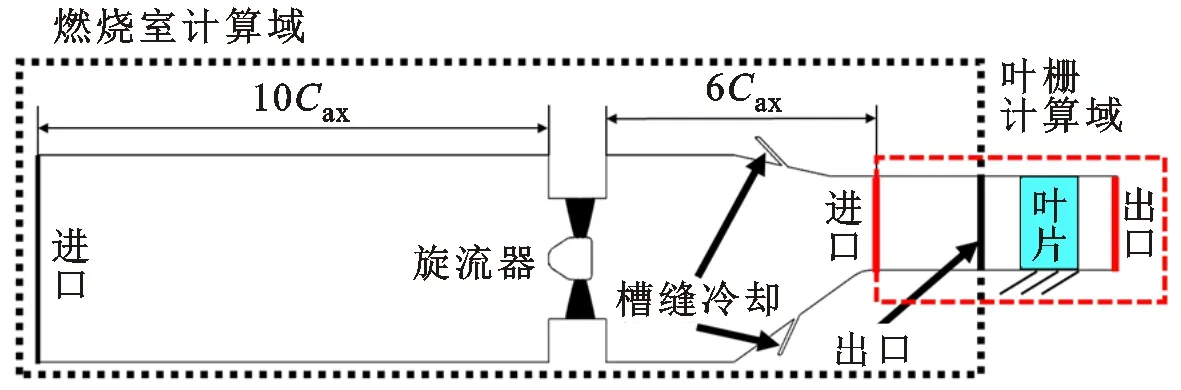

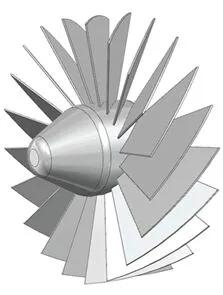

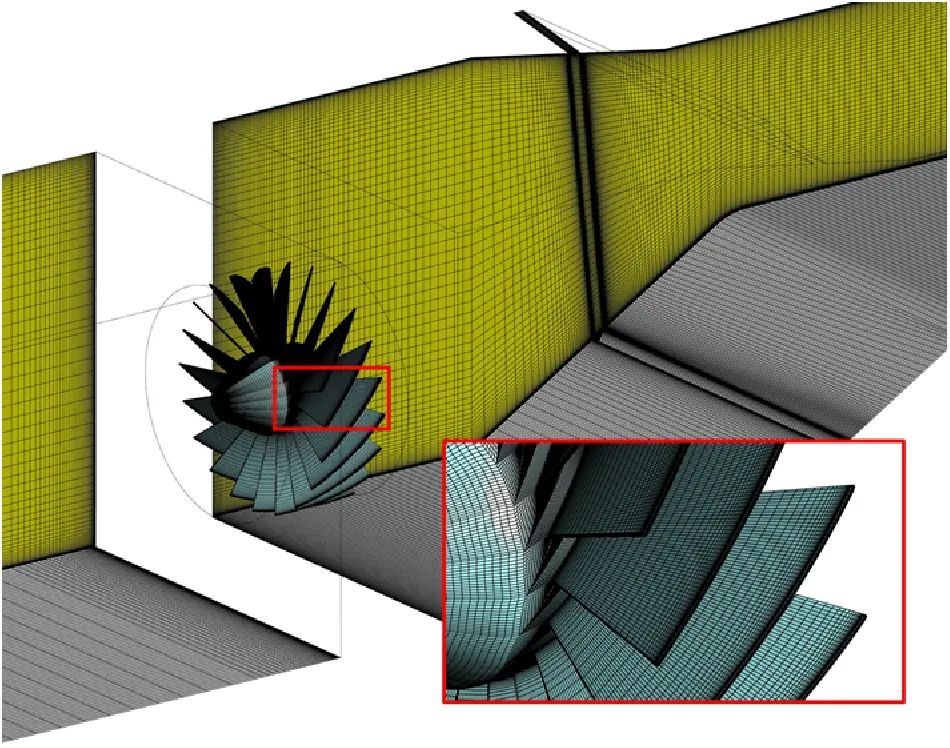

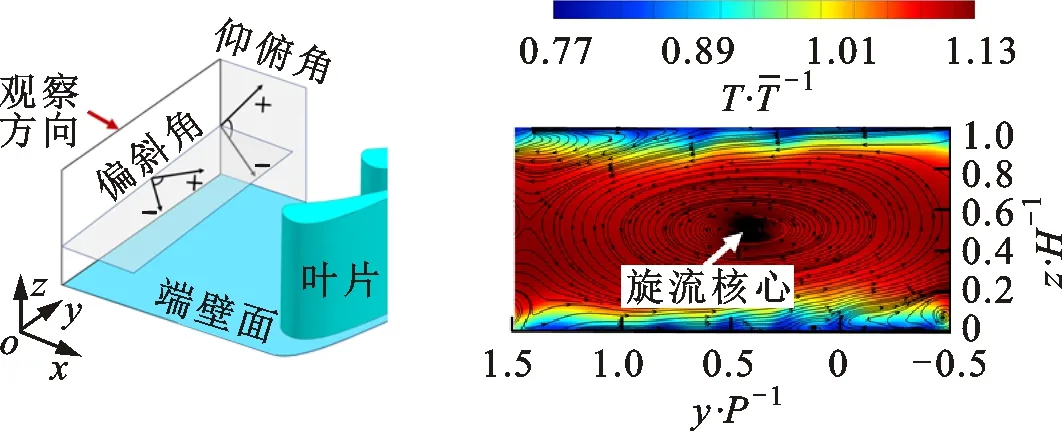

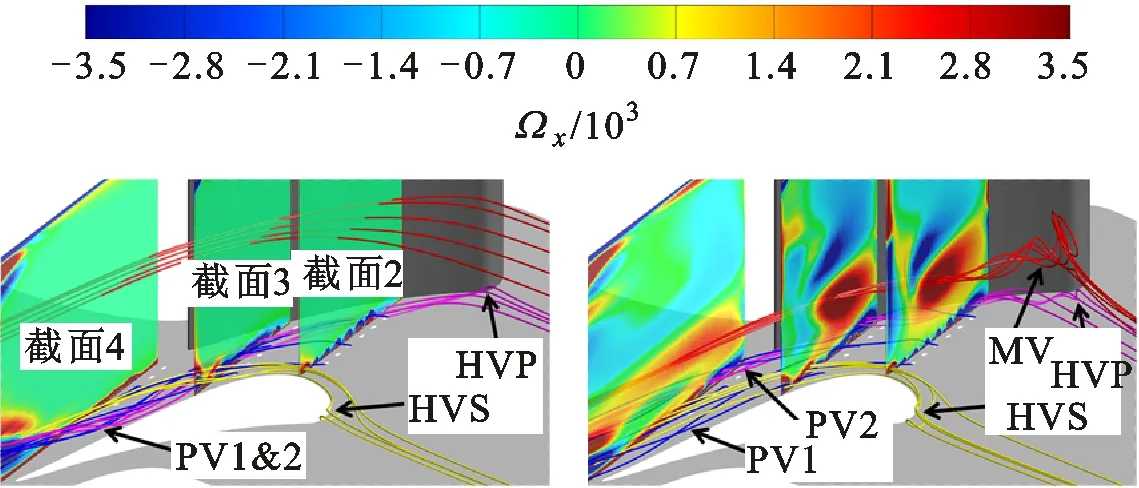

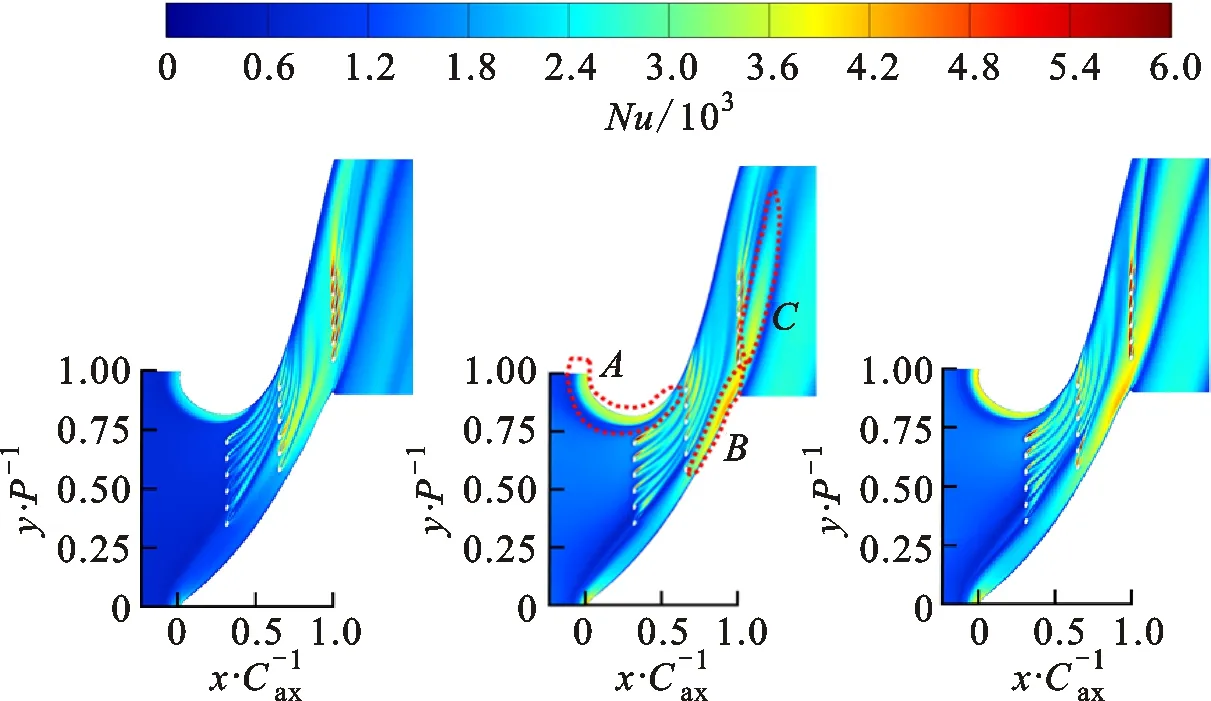

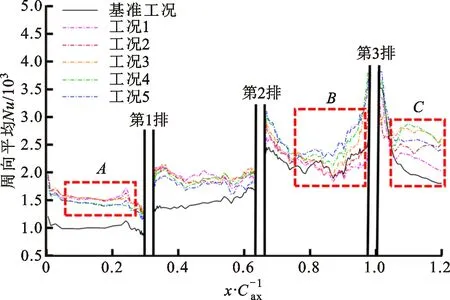

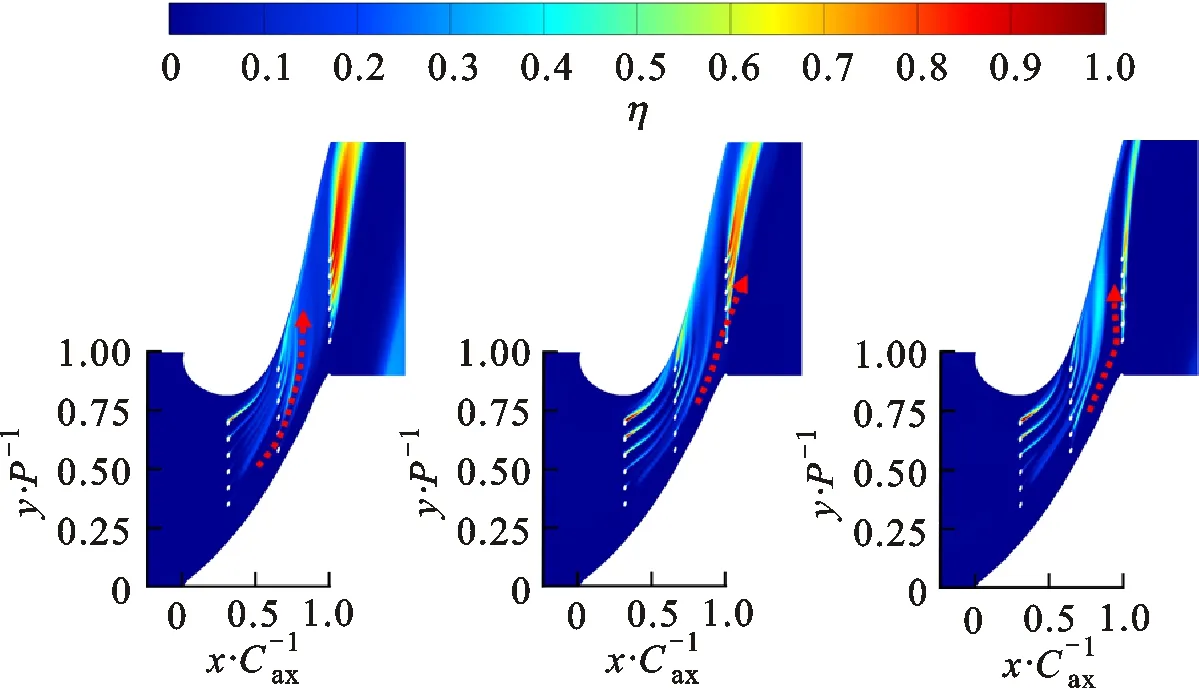

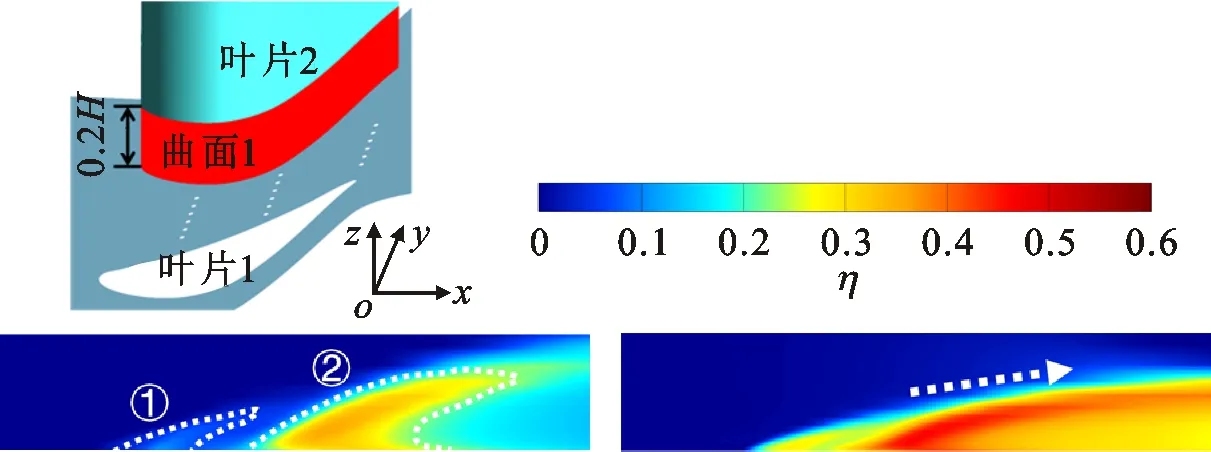

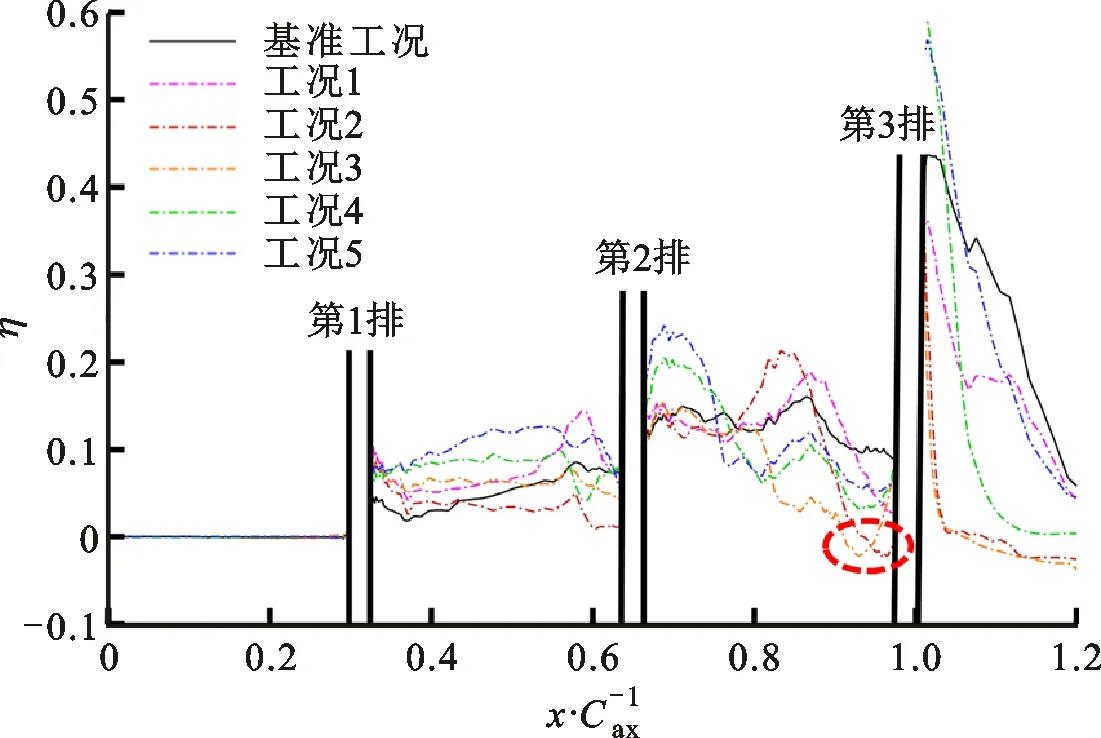

图1给出了燃气涡轮第一级静叶栅几何模型和端壁气膜孔布局[20]。三排气膜孔分布在相邻静叶栅端壁的轴向不同位置,沿x正方向依次命名为第一、二、三排气膜孔。本文研究重点区域由图1(b)中红色虚线标出,其为轴向位置处于-0.2 (a)叶栅模型 (b)气膜孔布局图1 叶栅计算模型和气膜孔布局[20]Fig.1 Cascade model and film cooling layout 表1 叶栅计算模型几何参数[20]Table 1 Geometric parameters of cascade model 图2给出了燃气涡轮静叶栅计算域的网格。采用ANSYS-ICEM生成多块结构化网格,在气膜孔及叶栅壁面附近采用O型网格提高网格质量。为了满足不同湍流模型的计算要求,通过限制近壁面第一层网格高度,使得在使用基于k-ω的湍流模型时壁面y+<1,在使用基于k-ε的湍流模型时壁面11 图2 燃气涡轮静叶栅计算网格Fig.2 Grid of turbine cascade and film holes 采用ANSYS-CFX数值求解三维稳态RANS方程,主流和气膜冷却射流均为理想空气,设置了主流和冷却气体的温度比为1.52以满足实验条件的密度比,所有壁面绝热无滑移,计算域两侧设置周期性边界条件。为验证湍流模型的计算精度,进出口边界条件均采用表2给出的实验工况参数[20]。使用端壁绝热气膜有效度作为评估标准,其定义为 表2 实验工况边界条件[20]Table 2 Boundary conditions of experiment (1) 式中Taw为绝热条件下端壁面温度。 图3给出了网格无关性验证结果,在网格节点数达到1 600万时,位于轴向位置x/Cax=0.85的周向平均绝热气膜有效度值相比1 800万时变化不大,满足网格无关性要求。 图3 网格无关性验证Fig.3 Grid independence verification (a)实验结果[20] 图4给出了不同湍流模型下数值获得的端壁绝热气膜有效度分布与实验测量结果的比较。图5对比了计算与实验的周向平均绝热气膜有效度沿轴向的分布情况。采用SSTk-ω湍流模型的计算结果与实验测量数据拟合较好,而相比实验测量结果,采用k-ε和k-ω湍流模型不仅较高预测了端壁第2排气膜孔后位置(0.7 图5 实验与计算周向平均绝热气膜有效度分布Fig.5 Laterally averaged η distribution along the x direction of experiment and CFD 为了获取接近真实贫油预混燃烧室的叶栅进口条件,本节设计了具有典型流动特征的燃烧室及冷却结构,验证了该燃烧室模型的代表性,获得了具有典型旋流和温度不均匀特征的第一级静叶进口条件,并以此开展旋流中心相对叶栅不同位置对端壁气热及气膜冷却特性影响的研究工作。 图6所示的子午面示意图由红色虚线框出的叶栅计算域和黑色虚线框出的燃烧室计算域组成。为获得燃烧室出口下典型叶栅进口条件,本文计算过程如下:首先由燃烧室计算域计算获得叶栅进口面①所在位置的速度和温度分布,再将此分布作为叶栅计算域的进口条件开展研究。 图6 燃烧室计算域与叶栅计算域相对位置 Fig.6 The meridian plane of combustion chamber and cascade model 燃烧室模型依据燃气涡轮静叶栅模型设计,图7给出了经计算迭代设计旋流三维模型和燃烧室计算域几何模型,旋流器与叶片数目比为1∶2,因而燃烧室计算域y轴方向宽度为2倍叶片节距。旋流器外径为1.9Cax,带有20支倾角为45°的直叶片。主流流经旋流器产生典型燃烧室旋流特征,随后与槽缝射流的冷却气体掺混以形成温度不均匀特征。叶栅计算域进口面位于旋流器后6Cax处以保证得到充分发展流动的截面参数。 图8给出了燃烧室计算域的网格,采用如表3所示的边界条件开展计算。除抽取约35%[21]的主流气体作为上下槽缝的冷却气体外,其余边界条件同上节计算保持一致。 (a)旋流器模型 图8 燃烧室计算域网格划分Fig.8 Grid of swirler and combustion chamber 表3 燃烧室计算域边界条件Table 3 Boundary conditions of combustion chamber ①—中央再循环区;②—主流再循环涡区;③—角再循环涡区;④—涡系破碎区。图10 截面1无量纲温度分布与流动情况 Fig.10 Non-dimensional temperature and streamline distribution on plane 1 图10给出了燃烧室计算域截面1的无量纲温度分布和表面流动情况。如图7(b)所示,截面1所在位置为中央子午面。无量纲温度定义为 (2) 主流经旋流器产生较强的径向速度冲击上下端壁面形成涡系破碎区,并在该区域两侧形成主流再循环涡和角再循环涡。由于上下两主流再循环涡方向相反,流体受逆压梯度影响向-x方向倒流以在燃烧室中稳定火焰,该区域被称作中央再循环区。在该燃烧室中,呈现了全部4种典型贫油预混燃烧室的流动结构以及温度分布情况。此外,旋流器出口旋流数S定义为 (3) 当S大于临界值0.6[23]时被认为由足够的旋流强度以稳定火焰,并且通常选择旋流数为0.6~1.0范围内研究旋流强度的影响[14,24],而本文旋流器出口旋流数为0.75可以表征典型预混燃烧室出口旋流强度。综上所述,该燃烧室具有典型贫油预混燃烧室的流动特征。 图11给出了实验测量的某型号发动机燃烧室出口无量纲温度分布情况作为对比依据[22]。图12给出了本文计算得到的叶栅进口面的流动和参数分布情况。图12(b)所示无量纲温度分布趋势与图11给出的实验测量值相似,并具有几乎一直的无量纲温度比值范围,最大值均为1.15,因此本文使用的进口条件可以表征典型贫油预混燃烧室出口的温度不均匀特性。为表示进口截面的旋流方向和强度,图12(c)、图12(d)给出了该截面上俯仰角γ1和偏斜角γ2分布情况,其计算式为 图11 实验测量燃烧室出口无量纲温度分布[22]Fig.11 Non-dimensional temperature distribution on combustion chamber outlet of experimental results[22] (4) (5) 式中u、v、w分别为x、y、z方向的速度分量。 (a)观察方向定义 (b)无量纲温度和流动分布 依据图12(a)所示观察方向定义,该截面上的旋流为逆时针方向,主要旋流特征为最大俯仰角±15°,最大偏斜角±30°,可以代表具有旋流特征的进口边界条件开展研究。 为了开展燃烧室与叶栅周向位置对端壁气热性能和气膜冷却特性的研究,使用上述进口截面参数,调整截面与叶栅周向的相对位置设置了5种工况,其命名和旋流中心位置见图13和表4,从工况1至工况5,旋流中心由正对叶片1移至正对叶片2。 表4 各个工况的旋流中心位置Table 4 Swirl core position of different cases 图13 燃烧室出口旋流核心与静叶栅相对位置Fig.13 Relative position of swirl core and cascade 燃烧室周向位置改变伴随着主流旋流中心沿周向移动,这不仅改变了叶栅通道内的流动结构,还影响了端壁传热特性。图14给出了不同工况下叶栅通道内的流动以及特征截面的涡量分布情况,涡量可以定量表征当地旋流强度,定义为 (6) (a)基准工况 (b)工况1 截面2、3、4分别位于三排气膜孔沿x方向下游2倍孔经处以展示主流与冷却射流的掺混情况,主流旋涡通过各面并呈现红色区域。主流旋涡、马蹄涡压力面分支、吸力面分支和气膜孔冷却射流的典型流线分别用红色、粉色、黄色和蓝色标出。如图14(a),在均匀流动工况中,马蹄涡在叶栅前缘形成,其压力面分支在通道中受横向压力梯度影响向吸力面迁移,最终与吸力面分支在叶栅出口处汇聚形成一个通道涡。如图14(b),当旋流中心正对叶片1时,旋流中心在通道中处于靠近端壁位置[3]从而严重影响马蹄涡压力面分支向吸力面侧的移动,不能与马蹄涡吸力面分支汇合,导致在出口处形成两个通道涡1和2。当旋流中心位置由正对叶片1向正对叶片2移动时,旋流中心位置逐渐远离端壁,其对马蹄涡的控制作用减小,两股马蹄涡的流线可以靠拢,并在旋流正对叶片2时,如图14(f)所示马蹄涡的压力面和吸力面分支在出口处再次汇聚只形成一个通道涡。因此,燃烧室出口旋流改变了马蹄涡压力面分支在通道中的迁移路径,导致叶栅出口通道涡特征的变化。 为了进一步分析近端壁的流动情况和马蹄涡在通道中的迁移过程,图15给出了静叶栅端壁极限流线的分布情况。马蹄涡分离线在图中由红色虚线标出,压力面分支的分离线在吸力面的滞止点标为红色圆球,其横坐标位置在x轴上标出。对比基准工况,工况1和工况2马蹄涡压力面分支的分离线明显沿x正方向移动,滞止点横坐标位置均大于基准工况。随着旋流中心由叶片1向叶片2移动,马蹄涡压力面分支分离线逐渐向吸力面侧靠拢收缩,滞止点向上游移动。从工况1至工况5,滞止点的横坐标位置由最大值0.82减小至最小值0.62。此规律进一步说明了当旋流中心在叶片1附近时马蹄涡压力面分支无法向吸力面侧迁移,只能沿压力面向下游移动直至叶栅出口。随着旋流中心向叶片2移动,马蹄涡压力面分支向吸力面侧迁移趋势逐渐明显。 叶栅流动结构的改变影响了端壁的传热特性。图16给出了端壁努塞尔数(Nu)的分布情况。Nu由以下公式计算得到,即 (7) (8) 式中:hf为壁面传热系数;qf、Tw为等温壁面边界条件计算得到的热通量和壁面温度,本文等温壁面温度取285 K;C、λair为叶片弦长和空气换热系数。 对比基准工况,燃烧室进口各工况下叶栅前缘端壁A区域的Nu显著增大,这是由于旋流加强了马蹄涡的强度进而增大了前缘的换热系数。在叶栅通道中,马蹄涡的迁移和发展增大了端壁的传热系数,而如前文所述,在旋流中心靠近叶片1时,马蹄涡只能贴近压力面侧向下游发展,造成端壁靠近压力面侧出现局部高Nu区域B和C,如图16(b)、图16(c)。随着旋流中心向叶片2移动,虽然B和C区域影响范围逐渐向吸力面侧发展扩大但Nu峰值显著降低,由工况1时的最大值4 800降低至工况5时的3 600。 (a)基准工况 (b)工况1 (c)工况2 为了定量说明各个工况下端壁的Nu分布情况,图17给出了端壁周向平均Nu沿轴向的变化情况,图16的各区域位置也被标识在图17中。对比基准工况,受到近前缘端壁换热被加强的影响,在A区域以及第1排气膜孔后沿x方向下游区域,燃烧室进口各工况下端壁平均Nu增大约40%。在区域B,工况1的平均Nu最低而工况5的平均Nu最高,这是因为在工况1中虽然马蹄涡造成高Nu区域B峰值最大,但受影响面积最小;而在工况5中区域B的影响范围由压力面侧向吸力面扩展,因而端壁周向平均Nu最大。5个燃烧室进口工况中,由于工况1中C区域面积最小而有最小的平均Nu。因此,相比均匀来流条件,燃烧室进口工况下端壁换热总会加强;对于不同燃烧室周向位置,当旋流中心正对叶片2时端壁平均Nu最大,而正对叶片1时虽然端壁平均Nu最低,但要注意因压力面侧存在局部高换热区而烧蚀的情况。 图17 静叶栅端壁周向平均努塞尔数沿轴向的分布Fig.17 Laterally averaged Nu distribution on endwall along x direction 燃烧室工况下的强旋流和温度分布不均匀特性改变了主流与冷却射流的掺混状态和叶栅通道温度分布,增大了端壁气膜冷却的复杂程度。图18给出了各工况下端壁绝热气膜有效度分布情况。为消除各工况端壁温度分布不均匀对绝热气膜有效度计算的影响,充分突出气膜冷却射流对保护端壁的贡献,使用式(9)计算绝热气膜有效度,即 (9) (a)基准工况 (b)工况1 (c)工况2 式中Tbase为各个工况下没有气膜冷却射流下的各点绝热温度。马蹄涡迁移过程中卷吸冷却气流离开端壁面导致气膜有效度降低,因此其迁移路径的改变显著影响了端壁气膜有效度的分布情况。依据图15,在图18中使用红色虚线标出了马蹄涡压力面分支的迁移路径。燃烧室进口周向位置的变化主要影响了端壁第3排气膜孔的冷却情况。在基准工况中,马蹄涡压力面分支在第2排气膜孔下游开始向吸力面侧迁移,几乎不会影响第3排气膜孔冷却覆 盖。而在工况1中,由于马蹄涡压力面分支被主流旋涡限制只能贴近压力面侧向下游发展,直接与第3排下方部分气膜冷却射流掺混造成绝热气膜有效度下降。在工况2、3中,马蹄涡压力侧分支直接在第3排气膜孔所在轴向位置处向y轴正方向迁移,裹挟冷却射流与主流掺混,导致第3排气膜冷却几乎失效。在工况4、5中,马蹄涡压力面分支迁移路径逐渐向第2排气膜孔移动,裹挟第2排气膜冷却射流冲击叶片2的吸力面形成二次冷却[25],这虽然造成第2排气膜冷却效率降低,但有利于叶片2吸力面的二次冷却,同时第3排气膜孔冷却效率重新恢复至较高水平。 为观察端壁气膜冷却射流在叶片2吸力面的二次冷却情况,图19给出了曲面1上的绝热气膜有效度分布情况。曲面1处于叶片2吸力面0 (a)基准工况 (b)工况1 图20给出了端壁周向平均绝热气膜有效度沿轴向的分布以定量说明端壁各部分气膜冷却情况。对比基准工况,旋流加强了气膜孔后的涡系强度[26],因而提高了第1排孔后绝热气膜有效度,以工况5时提高幅度最为明显。在工况2、3中,马蹄涡压力面分支直接通过第3排气膜孔位置,裹挟第3排气膜孔冷却射流离开端壁表面,导致绝热气膜有效度在红色圆圈所示位置迅速降低并使得端壁x/Cax>1范围内绝热气膜有效度几乎为0。当旋流中心离开叶片1移动至叶片2附近时,第3排气膜孔的绝热气膜有效度逐渐恢复。在工况5时,相比基准工况,虽然吸力面二次冷却的提升造成0.8 图20 静叶栅端壁周向平均绝热气膜有效度沿轴向分布Fig.20 Laterally averaged η distribution on endwall along x direction 表5 静叶栅端壁面平均和ΔQTable 5 Surface averaged and ΔQ of endwall (10) (11) 从工况1~3,旋流中心由正对叶片1移动至通道中心,面平均绝热气膜有效度逐渐降至最低0.045 8,ΔQ也减小至最低,传热恶化,气膜冷却对端壁的保护效果达到最差。随后,随着旋流中心移动至正对叶片2位置,面平均绝热气膜有效度逐渐上升并在工况5时超过基准工况达到0.148,ΔQ也上升至0.055 5,气膜冷却效果最佳并优于基准工况。 本文通过设计的具有典型贫油预混燃烧室特征出口旋流和温度场分布特征,数值研究了燃烧室出口旋流核心与下游静叶相对位置时的叶栅气膜冷却端壁的流动流动和传热冷却特性。 (1)设计的旋流器配合上下端壁槽缝射流的方式能够获得具有典型贫油预混燃烧室出口旋流和温度场分布特征的流场。设计的燃烧室出口流场强旋流和温度不均匀的特点为进口面最大温比1.15,最大俯仰角±15°,最大偏斜角±30°。 (2)当燃烧室出口旋流中心正对静叶片1时,马蹄涡压力面分支向吸力面迁移的趋势被削弱,滞止点向下游移动至x/Cax=0.82处,马蹄涡压力面和吸力面分支在叶栅出口各形成一个通道涡;当旋流中心移动至正对叶片2时,滞止点向上游移动至x/Cax=0.62处,两涡系重新汇聚在叶栅出口形成一个通道涡。 (3)燃烧室出口旋流时下游静叶栅端壁整体特别是叶栅前缘Nu大于均匀来流工况;燃烧室出口旋流中心正对静叶片1时虽然端壁面平均Nu相对正对叶片2时较低但端壁近压力面出口处峰值达到4 800。 (4)当燃烧室出口旋流中心正对静叶片2时,马蹄涡压力面分支迁移路径不经过第3排气膜孔位置,不会导致绝热气膜有效度的降低,同时马蹄涡裹挟冷却气流冲击吸力面形成二次冷却,端壁面平均绝热气膜有效度为所有工况中的最大值0.148,相对均匀来流面无量纲平均热通量减小了0.055 5。

1.2 数值方法验证

2 燃烧室模型与进口条件

2.1 燃烧室模型及计算

2.2 进口条件验证与工况设置

3 结果分析与讨论

3.1 叶栅流动及端壁传热特性研究

3.2 叶栅端壁气膜冷却特性研究

4 结 论