内蒙某铅锌银矿全尾砂充填工艺研究

吕文俊,邓春虎,吕宏芝,黄虎辉,赵忠花,罗旋,刘志军

(1.内蒙古银都矿业有限责任公司, 内蒙古 赤峰市 024000; 2.长沙矿山研究院有限责任公司, 湖南 长沙 410012)

随着矿产资源开采逐步转向高应力环境下的深部矿床和复杂开采条件下的难采矿床,开采过程中必然面临由深部高应力引起的岩爆岩崩、冲击地压等地质灾害问题,采场冒顶、巷道片帮等安全性问题,地表沉降、塌陷及固废危害等生态环境问题。矿山开采生产效率低、生产成本高等技术经济问题,而充填采矿技术是解决上述一系列问题的有效手段[1-4]。

内蒙某铅锌银矿经多年地下开采,已形成40.41×104m2的(体积为203.9×104m3)采空区。开采完毕的采空区留有矿石顶柱、底柱和点柱共计1414个,预计矿石量为126.95×104t。

为解决采空区隐患,实现矿柱回收利用,减少尾矿库压力,提高矿山综合经济,矿山拟建一套全尾砂膏体充填工艺进行采空区充填。

1 充填材料特性

1.1 全尾砂物理化学性能分析

利用选矿厂全尾砂进行膏体充填,对水泥含量为7.5%和12.5%,充填料浆质量浓度为67%~72%时的密度、塌落度和析水率等性能进行试验测定,试验结果分别如图1~图3所示。

图1 充填料浆体积密度试验结果

图3 析水率试验结果

由试验可知,全尾砂充填料浆平均密度为2.01 t/m3,塌落度值介于15~25 cm时,对应的全尾砂充填料浆质量浓度为68%~70.5%,析水率小于3%。

经湿法筛分分析,该全尾砂试样+0.074 mm粒径颗粒占18.65%、-0.037 mm粒径颗粒占51.06%、-0.019 mm占24.31%。筛析结果表明,尾矿试样总体粒度较细,有利于充填膏体的输送和充填膏体的 致密度,但不利于充填膏体胶结固化。

图2 充填料浆塌落度试验结果

对全尾砂进行X荧光光谱及化学多元素分析,结果分别见表1、表2。

由表1、表2可知,该尾矿样品中Mg含量为1.09%,SiO2含量为55.12%,说明其性能较为稳定,强度较高[5-6]。

表1 尾矿X荧光光谱分析结果/%

表2 尾矿化学多元素分析结果/%

对全尾砂矿浆进行浓密试验,在初始质量浓度为10%、絮凝剂用量为15 g/t(干重)、沉降5.5 h、沉降体质量浓度为68%~70%、溢流水的浊度小于200×10-6的条件下,沉降体具有膏体特征(塌落度为15~25 cm),在非搅动状态下流动性能较差,搅动后的流动性能较好。

1.2 胶凝材料

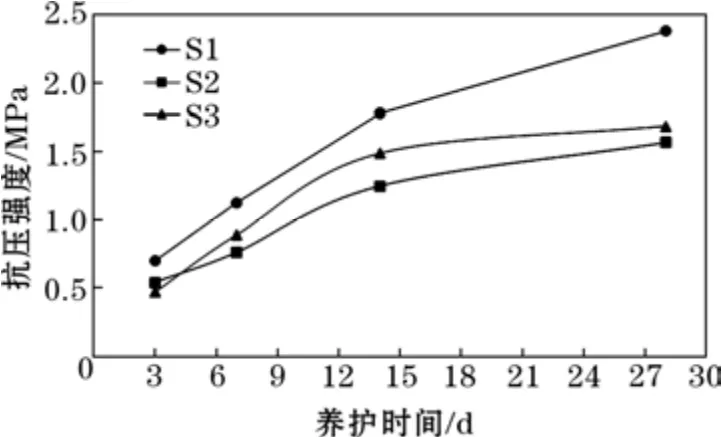

矿山全尾砂膏体充填选用的胶凝材料有水泥和水泥代用品[7]。由于该矿山自身和周边地区没有生产水泥代用品的原料,而矿山周边地区水泥价格低廉、供给充足,因此,本次选用S1、S2、S3三种品牌的复合硅酸盐水泥作为胶凝材料。分别以水泥含量为10%,质量浓度为70%的参数制备充填体标准试件(100 mm×100 mm×100 mm),监测3 d,7 d,14 d,28 d龄期标准养护条件下充填体试块的无侧限单轴抗压强度,试验结果如图4所示。

图4 S1、S2、S3三种水泥试块强度对比

由图4可知,S1水泥充填膏体试块3 d充填体强度分别是S2水泥、S3水泥充填膏体试块3 d强度的137%和149%,S1水泥充填膏体试块7 d强度分别是S2水泥、S3水泥充填膏体试块7 d强度的149%和127%,S1水泥充填膏体试块14 d强度分别是S2水泥、S3水泥充填膏体试块14 d强度的142%和119%,S1水泥充填膏体试块28 d强度分别是S2水泥、S3水泥充填膏体试块28 d龄期强度的152%和141%。三种水泥原料单价基本相同,因此确定采用S1复合硅酸盐水泥。

1.3 灰砂比

大量研究表明,在一定龄期内,随着龄期增加,充填体试样强度逐渐增大;随着水泥含量的增加,充填体试样强度逐渐增大[6-7]。

灰砂比分别按照1∶5,1∶7.5,1∶12.5,1∶15, 1∶17.5,1∶20,质量浓度为70%来配置充填体,监测3 d,7 d,14 d,28 d养护龄期充填体的无侧限单轴抗压强度,试验结果如图5所示。

图5 不同灰砂比的充填体强度

由图5可知,全尾砂充填体单轴无侧限抗压强度与充填体水泥含量呈正相关,在同等充填料浆质量浓度、充填体养护龄期的条件下,充填体强度随着水泥含量的增加而增大,且水泥含量与充填体强度的关系为非线性关系。

全尾砂充填体单轴无侧限抗压强度与充填体 养护龄期呈正相关,在同等充填料浆质量浓度、水泥含量条件下,充填体强度随着充填体养护龄期增长而增大,且充填体养护龄期与充填体强度的关系为非线性关系。

2 充填系统设计

2.1 充填工艺参数

结合矿山出矿能力、已形成的采空区体积以及矿山地质灾害治理需求,计算确定本次充填系统的 生产能力为160 m3/h。

全尾砂最大粒径<1.0 mm,充填固料密度为2.78 t/m3,充填料浆密度<2.10 t/m3,充填料浆质量浓度为68%~70%,塌落度为15~25 cm;水泥含量根据设计充填强度要求确定;充填体输送管道内径为146 mm;输送能力为80 m3/h,输送速度V=1.33 m/s;充填工作制度为300 d/a,冬季连续充填时间为12 h/d,夏季连续充填时间为14 h/d。设计选择的全尾砂膏体配比及对应充填体强度要求见表3。

表3 全尾砂膏体配比及对应的充填体强度设计

2.2 充填工艺设计

本次设计采用全尾砂膏体充填工艺,充填系统主要由尾矿浓密存储系统、水泥存储给料系统、充填料膏体制备系统、充填料膏体输送系统、充填自动控制系统组成。

(1)尾矿浓密存储系统。选厂质量浓度为16%的尾矿浆泵送至一套Φ18 m深锥浓密机系统进行脱水,形成质量浓度不低于68%的全尾砂膏体原料,自流至充填膏体搅拌制备工艺,制备成质量浓度为68%~70%的充填膏体。深锥浓密机溢流水浊度<300×10-6,排至尾矿库曝气处理后回用于生产流程。全尾砂矿浆浓密脱水采用絮凝沉降,絮凝剂采用聚丙烯酰胺,用量为15~20 g/t[8-9]。

(2)水泥存储给料系统。充填所需的散装水泥(胶凝材料)由水泥罐车运输并加压输送至水泥仓内储存,经仓底管式螺旋计量给料机输送至充填膏体搅拌制备工艺。

(3)充填料膏体制备系统。全尾砂膏体、水泥和补加水按设计配比,同时输送到充填膏体搅拌制备工艺的第一级搅拌机,混料搅拌后的初级充填膏体自流到第二级搅拌机,经第二级搅拌机高能搅拌后制备成合格的均质活化充填膏体。

(4)充填料膏体输送系统。经计算,该矿等效充填倍线为4.5,几何充填倍线为8.1~52.1,因此,充填膏体无法实现自流,需采用泵压输送[10],泵送工作压力取8 MPa。合格的均质活化充填膏体自流供料至座阀式液压双缸柱塞工业固体泵,经加压输送至充填膏体输送管路,通过管道输送至各待充填空区(采场)。

针对充填区划和矿区气候对充填生产的影响,充填膏体制备工艺和输送工艺均采用2个系列设计,两个系列相互独立,分别充填不同的分区,在冬季生产时2个系列可互为备用。单系列生产能力为80 m3/h。

充填系统工艺流程见图6。

图6 全尾砂膏体充填系统工艺流程

2.3 充填工业试验

根据2021年8月至12月生产报表统计结果,该充填系统共充填尾矿量为169 612 m3,通过对井下充填膏体进行取样测试,8月份取样34个,平均强度为3.33 MPa;9月份取样51个,平均强度为3.76 MPa;10月份取样48个,平均强度为3.70 MPa;11月份取样45个,平均强度为3.75 MPa;12月份取样36个,平均强度为3.75 MPa,均达到了设计强度3.0 MPa的要求。充填成本为53.95元/m3。实践表明,该矿采用全尾砂膏体充填,水泥含量为5%~17.5%,充填料浆质量浓度为68%~70%,技术可行,经济合理。

3 结论

针对某铅锌银矿发展现状,在充填材料、工艺 试验研究的基础上进行了充填系统设计,取得了较好的现场应用效果。得出以下结论。

(1)矿山采用全尾砂膏体充填工艺,矿山地质灾害治理效果显著,矿柱得到了有效回收,尾矿基本无外排,矿山安全、环保现状得到了明显改善,企业综合效益显著。

(2)设计的全尾砂膏体充填工艺具有充填料浓度高、充填体密度大、充填料基本无析水、系统建设投资小、充填消耗水泥量小、充填成本低等优点。2021年8月至12月,累计充填尾矿量169 612 m3,强度满足设计要求。

(3)充填系统分为2个系列,单系列生产能力为80 m3/h,矿山可根据需要选择满负荷生产或只开一条生产线,这样更加灵活便捷,便于生产管理。