基于ANSYS的垂直导柱式充填液压支架的 有限元分析

史磊,蒋留杰

(郑州四维机电装备制造有限公司, 河南 郑州 450002)

0 引言

薄煤层在我国已探明的煤炭储量中占比非常大,随着浅部中厚煤层可开采储量逐渐减小,薄煤层的开采越来越受到重视。充填液压支架是薄煤层开采中的主要设备,但薄煤层的作业空间狭小,直接导致设备的有效运转空间变小,使得开采效率低下,而充填开采相较于传统综采,需要在有限的空间内布置包括多孔底卸式刮板输送机等设备在内的更多装备,因此,在薄煤层中进行充填开采的关键问题是如何在极有限的空间内实现充填开采装备的正常运转。

目前薄煤层开采主要运用电液控系统的掩护式液压支架[1],对薄煤层的充填开采而言,因为支架除了维护采煤空间之外,还需要在夯实物料时维护充填空间,尤其需要支架的后顶梁具有足够的支撑强度,所以充填支架的设计具有较传统支架更严苛的设计要求[2]。本文研究的垂直导柱式充填液压支架是用于薄煤层充填开采工作的一种新型支护设备,可以在有限的充填开采的空间内实现正常的充填采煤作业。本次模拟的ZC9600/16/31垂直导柱式充填液压支架采用前、后顶梁同轴铰接,取消了中部的四连杆机构,特定的两导向柱垂直导向,与前后立柱并排布置。这种结构形式具有前后顶梁受力对称、支架充填区以及煤壁方向可视性良好、支架纵向长度大幅缩短、可减弱对顶板的破坏、增大支架的可变化高度等优点,进一步提升了支架的工作效率,提高了薄煤层的开采效率。

目前,三维建模和仿真分析技术已经在液压支架的结构设计和性能优化方面得到了广泛应用,具有独特的效率优势和直观优势。目前使用有限元方法对液压支架分析的主要内容包含支架强度的分析、结构的优化,优化措施一般包含补强和加厚[3-4]。由于支架结构复杂以及模拟仿真软件在建模方面的局现性,建模工作和仿真工作通常分开进行,实体建模一般选用Creo和Solidworks,模拟仿真软件一般选用ABAQUS和ANSYS[5-6],对不同软件的特色功能择优使用,并相互协同联合分析是一种普遍选择。分析的部位主要包含顶梁、底座、立柱和柱窝[7]等;对支架模拟的目的多为改造支架;对支架整架的模拟主要是通过模拟各种典型工况来实现[6,8-9]。本文在GB 25974.1-2010国家标准的基础上,确定的模拟方案是首先在前、后顶梁同时加载试验条件时,验证并分析支架在底座固定、导柱偏心加载时应力及位移的分布状态;其次在前顶梁单一加载试验条件下,验证并分析支架在5种工况下的应力及位移的分布状态。

1 液压支架的三维建模

由于Workbench侧重于仿真模拟,相较于其他 的建模软件,其CAE建模效率并不高。而Solidworks侧重于绘制三维模型图,其优点是在人为修改模型部件尺寸时可以保持模型最新参数,并且有丰富直观的装配关系。考虑到Workbench前端接口的丰富性,前期依托Solidworks软件先建立三维实体模型并进行装配,之后再用ANSYS的仿真环境Work- bench进行属性的赋值、边界的设定等,再进行有限元非线性计算,以兼顾建模效率和计算速率。

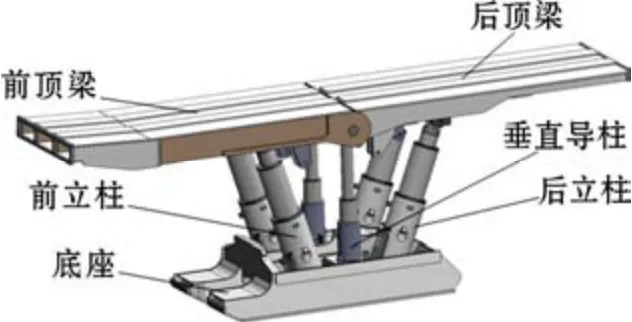

本文采用Solidworks在装配环境中按照自上而下的原则为整架支架建立三维模型。在划分网格时,过于复杂的部件网格会影响计算结果,为了保证计算的效率和准确度,需要在建立实体部件之前对支架三维模型的次要部件进行简化处理,以有利于网格的均匀划分且保证网格的质量。

(1)省略对整架应力分布影响不大的非主要承载零部件,忽略组件中的细微结构特征。如前后侧护板、护帮板、推杆、管卡、阀垫块、限位板、主肋上的小孔等。只保留前后立柱、前后顶梁、两垂直导柱、底座等主要承载结构。

(2)对于焊缝的处理。一般焊接工艺设计焊缝强度高于母材,故从材料强度的角度考虑,可以将焊接位置用实体材料代替;从结构的角度考虑,焊缝结构特征十分微小,所以不单独考虑焊缝建模。具体如角焊缝位置、坡口焊位置等。

(3)考虑到后期网格划分的有效性和单元的容错性,对一些小尺寸的倒角、圆角也进行简化处理,避免低质量网格对计算结果的影响。

(4)模型中各零部件在装配时要按照实际工况下的尺寸关系进行精确组装,不得出现干涉问题。

在Solidworks中建立简化后的ZC9600/16/31型液压支架实体模型,如图1所示。

图1 ZC9600/16/31液压支架实体模型

2 液压支架的有限元分析

2.1 加载方式以及试验条件的确定

在对整架进行有限元分析时,由于该液压支架属于特殊架型,相关的压架试验在GB 25974.1-2010国家标准中没有给出详尽的标准,因此,根据以往矿井支架的使用维修经验和关于液压支架的研究方法,确定该架型在实际工作中有可能出现的受载状况。在进行压架试验时尽量与实际受载相符合,同时参考主流的四连杆充填液压支架国家标准,以及考虑垂直导柱式充填液压支架特殊结构及其承载特性,采用了立柱内加载方式,确定了6种工况下的有限元分析,大致可以分为正常加载和偏载两类。正常加载有:底座固定、导柱偏心加载;前顶梁两端加载、底座扭转加载;前顶梁扭转、底座两端加载;前顶梁纵向中间加载、底座横向中间加载;前顶梁球窝处、底座球窝处加载。偏载有:前顶梁偏载、底座偏载。

结合该支架的支撑高度范围,本次模拟的液压支架的试验高度设为2.6 m,试验压力为额定压力(9600 kN)的1.2倍,即11 520 kN。

2.2 有限元分析预处理

实体模型在建立、简化之后导入Workbench进行预处理和模拟计算。煤矿使用的液压支架采用 的材料通常有Q460、27SiMn等金属材料,Q460材料密度为7.85×103kg/m3,其抗拉强度取550~710 MPa,屈服强度取460 MPa。对支架各部件的材料采用近似处理,都取E=210 GPa,μ=0.3。

在建模软件中,装配只是部件之间的空间关系的组合,在仿真模拟软件中需要进一步确定不同相关联部件之间的接触关系和边界条件。将模型的底座底板下端面与底座两垫块上端面、顶梁上端面与顶梁垫块下端面均设置为面-面接触。顶梁垫块上端面和底座垫块下端面采用固定约束。

模型采用自由网格Solid186(3D20N)单元进行网格划分,并对部分错误网格进行修正,处理后的单元数为375 055个,节点数为278 575个。

3 结果分析

参考国家标准规定,认为当应力的最大值大于材料的屈服极限时,支架结构将发生破坏失效。以下对各种工况的模拟分别从应力和应变两个角度对整架和部件进行分析。

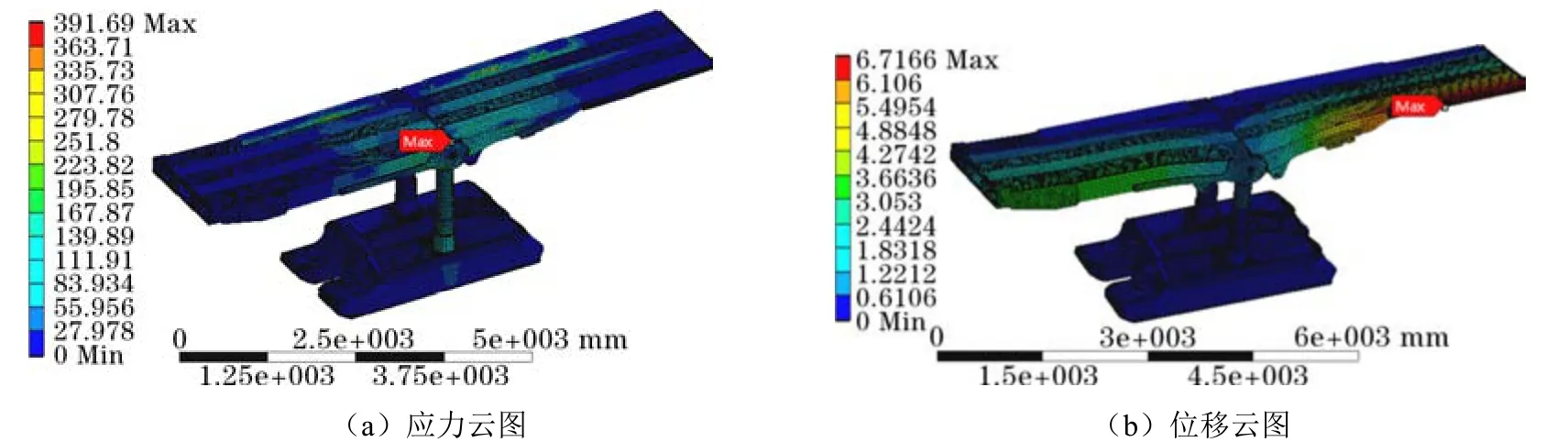

(1)工况1:底座固定、导柱偏心加载。按照工况1的条件进行加载和后处理运算,整架的应力和位移分布如图2所示。液压支架的应力不均匀分布,垂直导柱以及前、后顶梁铰接处应力较高,其余的部件由于形态均匀且无约束,受力相对较小,整架所受最大应力为391.69 MPa,整架的最大位移量出现在后顶梁侧筋板处,为6.7166 mm,其他零部件受到的应力值均低于选用Q460材料屈服强度,说明该工况下的支架满足设计要求与使用条件。

图2 工况1下的整机应力与位移

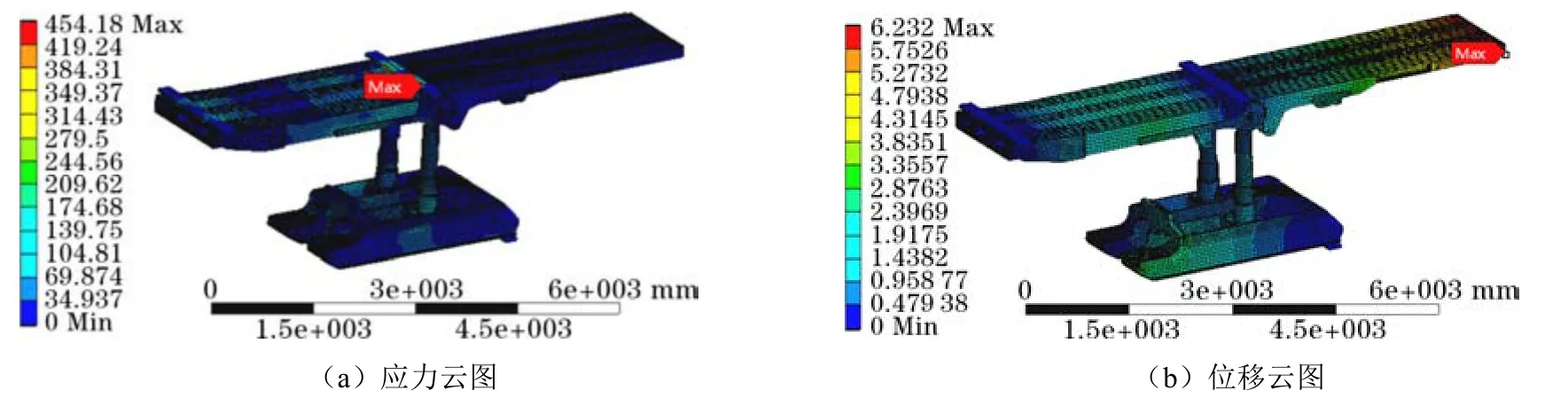

(2)工况2:前顶梁两端加载、底座扭转加载。按照工况2的条件进行加载和后处理运算,得到支架整架的应力和位移分布如图3所示。由图3可知,前顶梁两端加载时,在前顶梁的垫块位置出现一定范围的应力集中,最大应力为454.18 MPa,非常接近屈服强度,但是从工程实践的角度看,结合支架设计和检修经验,工程中该部位少有破坏发生,且顶梁表面为整体均一结构,受力规律应当均一,之所以出现应力最大值是因为垫块与顶梁的接触面积较小,形成应力集中现象,故垫块处应力值仅作参考,不重点关注。除此之外,前顶梁柱窝处应力值最大为299.36 MPa;最大位移变形量位于后顶梁的一侧位置,为6.232 mm。底座受扭转时,底座的应力分布不均匀,最大应力主要在底座受扭转一侧的主筋前端,底座过桥位置、前顶梁的中部主筋也 出现了较大面积的应力分布,其值均低于最大屈服强度460 MPa,说明该工况下的支架满足设计要求与使用条件。

图3 工况2下的整机应力与位移

(3)工况3:前顶梁偏载、底座对称加载。支架在工况3的试验条件下应力和位移云图如图4所示。柱窝处应力集中明显,接近支架材料Q460的屈服强度,可以在结构上主肋板局部加厚补强。过桥处应力也较高,但均小于该支架材料Q460的屈服强度,最大变形出现在前顶梁的一侧外主筋处,最大变形值为4.5525 mm,说明该工况下的支架满足设计要求与使用条件。

图4 工况3下的整机应力与位移

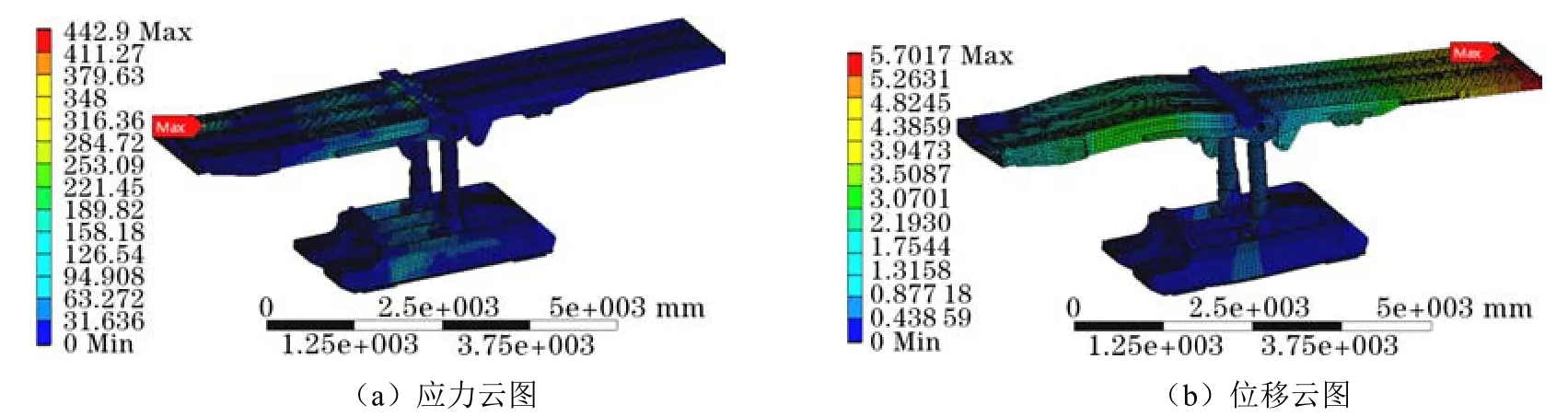

(4)工况4:前顶梁扭转、底座两端加载。按照工况4的条件进行加载和后处理运算,应力和位移情况如图5所示。由图5可知,高应力区分布在 顶梁垫块位置以及顶梁一侧柱窝位置,其余构件的应力相对较小。顶梁一侧柱窝所受应力最大,为442.9 MPa,在许用范围内。位移最大处位于后顶梁的尾部,为5.7017 mm,前顶梁变形呈现出弓形变化趋势,说明该工况下的支架满足设计要求与使用条件。

图5 工况4下的整机应力与位移

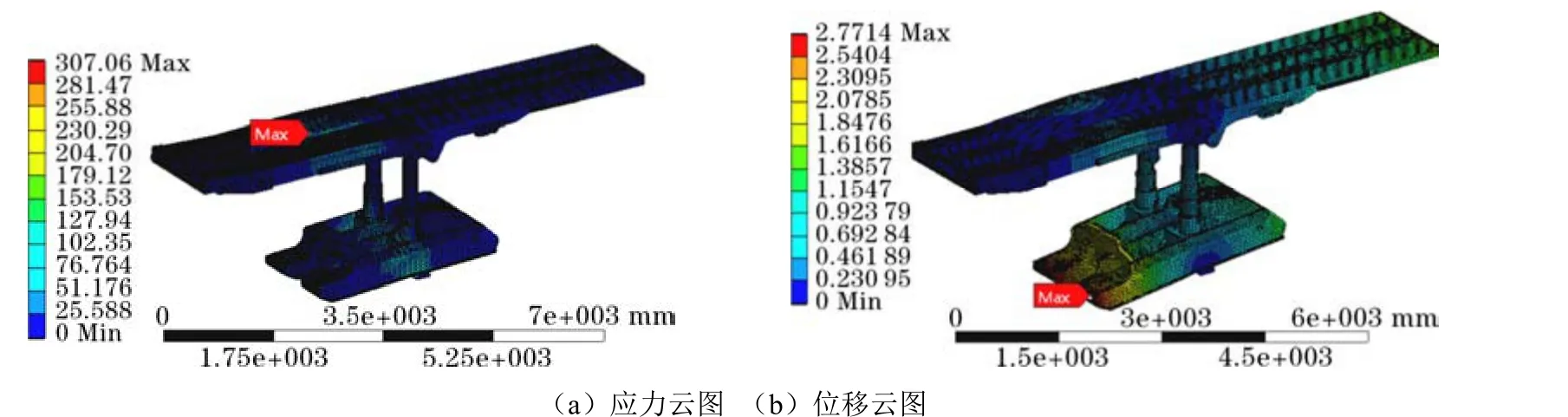

(5)工况5:前顶梁纵向中间加载、底座横向中间加载。支架在工况5时应力和位移分布如图6所示,应力最大处位于前顶梁中间垫块,为307.06 MPa,其余构件均小于材料Q460屈服极限,满足强度要求。最大位移变形量位于底座前端位置,由于内加载且底座前端没有约束,所以前端在前垂柱的作用下发生较大程度的变形,为2.7714 mm,说明该工况下的支架满足设计要求与使用条件。

图6 工况5下的整机应力与位移

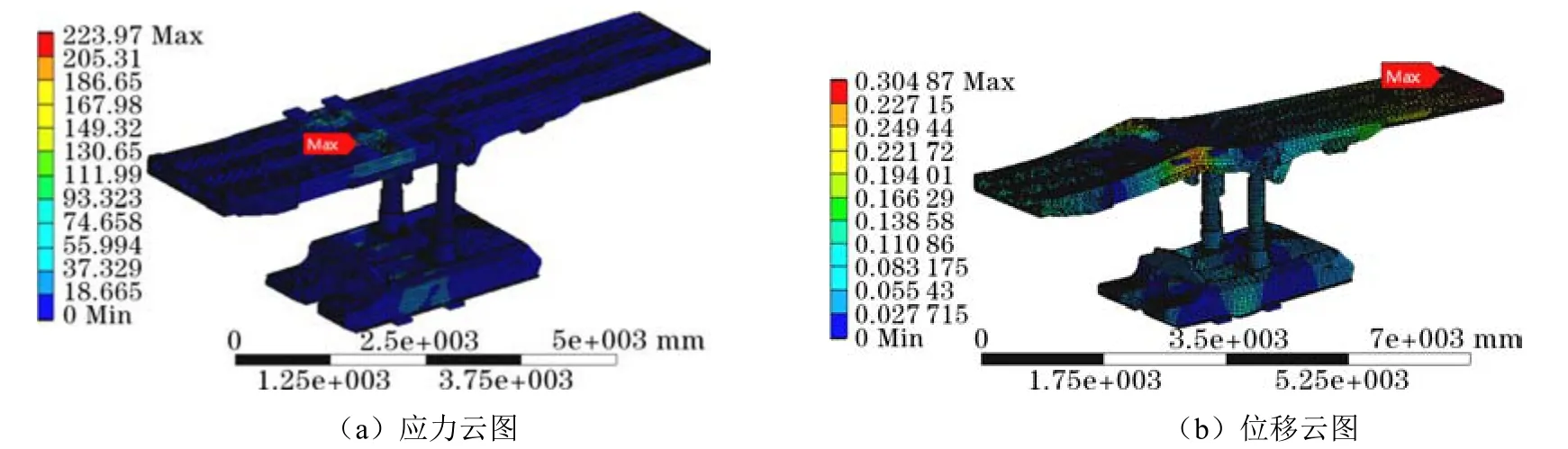

(6)工况6:前顶梁球窝处、底座球窝处加载。图7所示为工况6下的强度试验结果,最大应力及位移分别为223.97 MPa和0.3048 mm。应力和变形的最大处为前顶梁的柱窝处,相对应的底座的前柱窝处的应力也较大,但数值均小于屈服强度,在该强度试验下,支架符合设计要求。

图7 工况6下的整机应力与位移云图

通过上述6个工况下的有限元分析,结合工程实践,后期处理数据时排除垫块的影响,可以看出,该支架各部件的最大应力值都在屈服强度以下,最大变形值均在合理范围之内。针对顶梁应力较大处以及底座过桥内侧圆角处有应力较为集中,可考虑结构上主肋板和倒圆角等局部做适当的加厚处理或选择高强度材料,以提高安全系数。

4 结语

本文通过Solidworks对垂直导柱式充填液压支架进行了三维实体建模,并利用ANSYS Workbench对支架进行了6种工况下的有限元计算分析。模拟的工况大致可以分为正常加载和偏载两类,正常加载形式有:底座固定、导柱偏心加载,前顶梁两端加载、底座扭转加载,前顶梁扭转、底座两端加载,前顶梁纵向中间加载、底座横向中间加载,前顶梁球窝处、底座球窝处加载;偏载有:前顶梁偏载、底座偏载。

经过以上6种工况的仿真模拟,得出了各种情况下的液压支架的变形与应力分布特点,各工况中最大应力值为454.18 MPa,在材料的许用范围之内,说明支架的强度设计达到要求。经过对多种工况的模拟计算,可以为支架材料的合理布局、选取和部件结构的优化设计提供科学参考。