急倾斜多层极薄矿体采矿方法研究

刘亚雄,洪松,毕文嗣

(希尔威矿业有限公司, 北京 100027)

0 引言

极薄矿脉在我国有色和贵金属矿山占有一定比例,目前国内开采急倾斜极薄矿体的成熟采矿方法主要为浅孔留矿法、削壁分层充填法、或削壁充填法的变型方案[1]。由于极薄矿体的厚度小(小于0.8 m)、品位高往往要求采用回采率高、贫化率低的采矿方法。浅孔留矿法开采极薄矿脉为提供足够的作业宽度(最小采幅为1.2 m),必须将一部分围岩与矿石一起采下,导致贫化率高达50%~80%。削壁分层充填采矿法属矿体与围岩分别爆破,矿岩分离,损失率可控制在8%以下;实现分采分选能最大限度地降低废石混入率,贫化率可控制在20%以下。所以削壁充填法目前仍是开采急倾斜贵金属薄矿脉的主要采矿方法[2-4]。

对于急倾斜多层平行脉极薄矿体,其回采难度较普通单层矿体更为复杂。由于多层平行展布的矿体顺序排列,开采上、下层矿体时会对其靠近的矿体产生应力影响[3],实际生产中为控制贫化率,往往采用浅孔留矿法将矿体与夹石一同回采,亦或采用削壁充填法选择其中资源较好的一条矿体进行回采。采用浅孔留矿法时,矿体间的夹石在开采中被混入矿石中,大幅增加了矿石贫化率,严重影响了矿石品质,尤其是当矿体间夹石厚度超过2 m时,贫化问题尤为突出,导致采矿和选矿费用增加,降低了企业经济效益。采用削壁充填法时,由于采矿后需要对围岩进行削壁,用于回填空区,削壁后再对平行矿体进行开采,加大了采场顶板暴露面积,存在冒顶、片帮等安全隐患,并且开采平行矿体时无法继续采用崩落围岩的方式充填,导致采场无法继续上采。因此,采用削壁充填法对多层矿体开采时,往往只能回采其中一条矿体,其余矿体资源则无法回收利用,造成了矿产资源的损失浪费。

综上所述,随着优质资源可开采量逐渐减少,倾斜多层平行极薄矿体的综合开采是国内外矿山必须要面对的难题。采用以上传统的采矿方法开采此类矿体,不仅矿石贫化巨大,而且资源损失浪费,严重制约着矿山企业的可持续发展。

1 矿山现状

1.1 地质特征

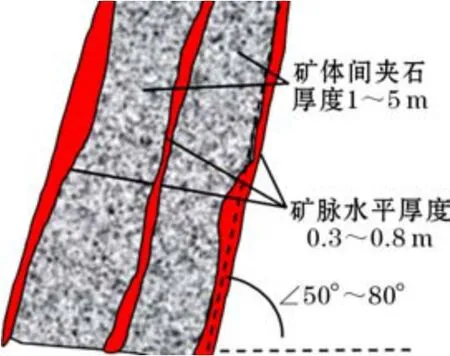

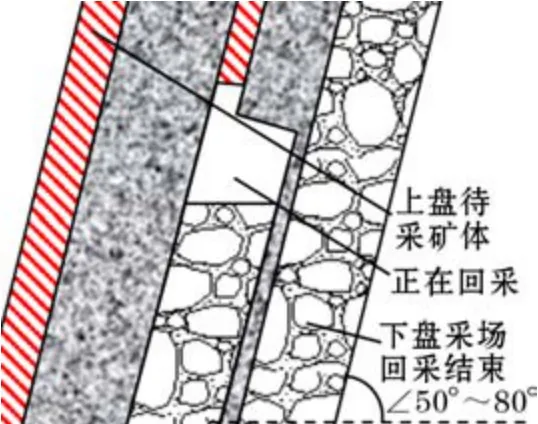

某铅锌银矿属于薄脉状构造破碎带蚀变岩型矿床,矿脉赋存于蚀变破碎带内,严格受断裂构造所控制。含矿构造带以压扭性为主,在走向及倾向上具舒缓波状,在挤压强烈、产状突变或复合交汇处矿化富集,形成工业矿体。矿脉形状以不规则脉状、透镜状为主,倾角在50°~80°之间,平均在60°左右,矿体厚度在0.3~0.8 m之间,平均厚度在0.5 m左右,局部厚度大于2.5 m,属于典型的急倾斜极薄矿脉。矿区内含矿构造破碎带较多,已发现的 达100余条矿脉,构造带大致呈等间距(50~100 m或100~200 m)近平行分布于矿区西北部4 km2的范围内。矿区S2、S6、S7、S19等主矿脉中有多个走向、倾向上大致平行的矿脉群,矿体间距在1~5 m不等,典型矿体剖面见图1。矿体长度300~850 m,控制标高在350~982 m。平均Ag品位为550 g/t、Pb+Zn品位为10%。多数矿脉属稳固到基本稳固,部分矿脉破碎,f=6~8。矿脉上下盘围岩主要为角闪斜长片麻岩、构造角砾岩等,稳固性较好,f=8~10。矿床充水主要来源为蚀变构造带中所赋存的地下水,以静贮量为主,补给来源有限,属弱富水性含水带,水文地质条件简单,对矿体开采影响不大。

图1 典型矿体剖面

1.2 开采现状及存在的问题

对于急倾斜多层平行脉极薄矿体,矿山目前主要采用浅孔留矿法和削壁分层充填法回采。

1.2.1 浅孔留矿法

采用浅孔留矿法开采多层极薄矿体时,把多层矿体以及它们之间的夹石作为回采对象。矿房沿走向布置,长40~80 m,宽为矿体厚度,矿房最小采幅为1.2 m,矿块高度为中段高度,留顶柱和间柱,顶柱高3~5 m,间柱宽6 m,底部为平底结构。采场中部设中央通风天井,两端设人行通风天井,每隔4~6 m设人行联络道通往采场。在矿体下盘7~8 m处布置脉外运输巷,隔5~7 m左右布置出矿穿,采用装岩机出矿。矿块回生产能力为60~80 t/d,矿石损失率为20%,贫化率为50%~70%。

1.2.2 削壁分层充填采矿法

采用削壁分层充填法开采急倾斜多层极薄矿体时,只能选定其中一条品位最好的矿体作为回采对象,邻近矿体则难以回收。矿房沿矿体走向布置,矿块长50~80 m,留顶柱和间柱,顶柱高3 m,间柱宽5 m。采场中部设中央通风天井,矿体在下盘7~8 m处布置脉外运输巷,隔15 m左右布置出矿穿脉巷道,并架设顺路溜井,矿房两端设人行、材料顺路井。矿房采用水平向上推进方式,由矿房底部沿脉巷道开始,采用上向炮孔梯段工作面,使用YT-28凿岩机,孔深为1.5~2 m,孔距为0.3~0.5 m,排距为0.6~0.8 m,采用导爆管起爆方法。逐层向上回采,该层矿石采完后,崩落下盘围岩进行空区充填,同时随着工作面的推进架设顺路钢制溜井。为减小二次贫化和损失,平场后,用橡胶带作隔离铺垫。下一分层的回采由相反一侧开始,层与层之间的回采顺序表现为折线型。每分层高度为1.5~2 m。矿块生产能力为25 t/d;矿石损失率为15%~50%,贫化率为8%。

综上所述,现有采矿方法,存在严重的资源损失和极高的采矿贫化率,资源浪费较严重,经济效益不高。

2 削壁充填采矿法

2.1 方案简述

以急倾斜多层极薄矿体为回采对象,根据地压管理原则,首先使用削壁分层充填采矿法回采下盘矿体,下盘矿体每分层削壁充填结束后,采用质量浓度为64%、灰砂比为1:4的水泥尾砂浆浇注削壁充填的松散体空隙,使松散体胶结为具有一定强度的胶结体。待下盘矿体全部回采结束,充填体胶结后强度满足要求后,再以削壁充填法回采上盘矿体,以此类推逐条矿脉回采。

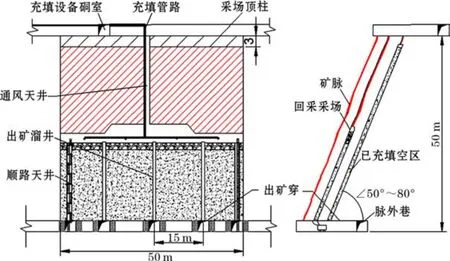

2.2 采场结构及采准工程布置

采场沿矿体走向布置,采场长50 m,采场高为中段高度。留3 m高的顶柱,下盘采场不留间柱,上盘采场留间柱,不留底柱。

采场中部设中央天井,中央天井内设梯子间,每隔2.5 m设一个安全平台,用于行人、通风和充填管道敷设。在中央天井内敷设单根长度为3 m、内径为110 mm的充填管道,采用法兰连接。在矿体下盘7~8 m处布置脉外运输巷,隔15 m左右布置一条出矿穿,多层矿体共用脉外运输巷、出矿穿,在采场上中段设充填设备硐室。出矿穿内架设钢制顺路溜矿井,溜井底部设放矿漏斗配备振动放矿机。采场一端设人行平台钢顺路井,采场另一端设材料顺路井,其中人行井内每间隔2.5 m设一个安全平台,以确保行人安全,材料井无平台。采场结构、采准工程布置见图2,人行平台钢顺路井结构见图3。

图2 急倾斜多层平行脉极薄矿体采场布置

图3 顺路井结构

2.3 回采工艺

2.3.1 下盘采场回采

采场按自下而上的顺序进行分层回采,每分层自矿房一端或沿脉天井开始后退式回采,层高1.5 m,回采时必须做到底板平整,顶板形成拱形,且采场暴露空间高度不超过3 m。

(1)凿岩爆破。采矿炮孔一般采用YT-28型钻机施工,炮孔深度不超过2 m,倾角不小于60°。矿体厚度小于0.3 m的,采矿炮孔呈“一”字型布置,或“之”字型布置,炮孔不得超过边界的0.1 m。矿体厚度大于0.3 m的,炮孔必须布置在矿体上,呈“之”字型或梅花形布置。采矿炮孔装药系数不低于70%,用半秒导爆管雷管起爆。

(2)出矿。普通削壁充填采场通常采用人力搬运出矿,存在劳动强度大,生产效率低等弊端。改进为采用便携式可拼接输送带作为采场出矿设备,将采下矿石搬运至采场顺路溜矿井。该方式可大幅减轻劳动强度,提高生产效率。单个便携式输送带功率为0.5 kW,长3 m,宽0.52 m,最大运输角度为40°,出矿能力为40 t/d。

(3)削壁充填。在采场粉矿被清理干净、顺路天井架设完毕后,进行削壁充填。为维护采场顶板稳固性,一般削下盘围岩的削壁宽度为采幅的 两倍。

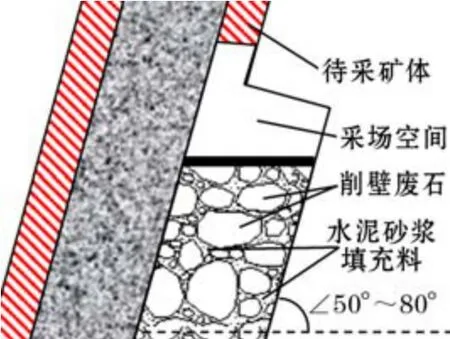

(4)水泥砂浆浇筑削壁渣间隙。削壁充填工序结束后,采用质量浓度为68%、灰砂比为1:4的水泥尾砂浆浇注削壁充填的松散体空隙,使松散体胶结为具有一定强度的胶结体,充填体结构见图4。

图4 削壁充填胶结体的结构

(5)铺垫。当层全部浇筑完成后,在浇筑后实体上铺设橡胶垫。胶垫之间搭接长度不小于0.2 m,以防高品位粉矿损失。铺垫完成后进行下分层回采作业。

2.3.2 上盘采场回采

下盘采场回采完毕后,顺序回采上盘矿体。回采工艺与下盘采场一致,是否使用水泥砂浆浇筑取决于本采场上盘是否有待采矿体。若上盘无待采矿体,则无需浇筑。多层矿脉顺序回采采场接替关系如图5所示。

3 结论

对于急倾斜多层极薄矿体,使用该方案可确保高品位矿石与围岩分采,最大限度地降低贫化率。同时下盘采空区被胶结充填,有效维护了上盘矿体的开采围岩条件,减少了地压显现等地质灾害发生的概率[5],为充分回采上盘矿脉提供了有效保障。此外,多层矿脉共用采准工程,在不增加工程的前提下实现了多层矿体分采场顺序回采。

图5 多层矿脉顺序回采采场接替关系

由于矿山目前所使用的普通削壁充填法存在劳动强度大、矿块生产能力低等弊端,提出在采场内使用便携式可拼接输送带出矿,可降低劳动强度,提高生产效率。

本方案解决了多层平行急倾斜极薄矿体采矿贫化率高、资源损失大的难题。在环保方面,既可消耗部分选矿尾砂,缓减尾矿库压力,又可治理采空区,降低矿山地表塌陷风险,提高资源回采率,延长矿山服务年限。