掘进面通风布置对粉尘运移规律的影响*

李勇,张凯,史纪飞,闫涛,王亮

(1.国能亿利能源有限责任公司黄玉川煤矿, 内蒙古 鄂尔多斯市 017000; 2.山东科技大学, 山东 青岛市 266590)

0 引言

随着煤炭机械化作业程度的进一步加大,开采过程中煤碳颗粒破碎引起的粉尘量也在不断加大。掘进工作面是主要的产尘源,粉尘含量的加大,对安全生产以及工人健康构成了极大的威胁,实践表明,在不采取任何除尘措施的情况下,掘进面作业时粉尘浓度可达3500 mg/m3,已经严重超出了安全生产的标准[1-2]。由于矿井下环境条件的特殊性,现场测试很难全面地研究风流和粉尘在井下巷道的运移规律,但随着计算机仿真技术的快速发展,一些现场难以测定的规律可以在计算机上实现,这为研究风速以及粉尘在巷道内的运移规律提供了重要参考依据[3-5]。

本文运用流体动力学仿真软件FLUENT对巷道内压入式通风条件进行仿真模拟,得出巷道内风速以及粉尘的运移情况,并得到压风管道最优的布置高度以及最优的出风口距掘进面距离,以达到最优的除尘效果。

1 工作面概述及模型构建

1.1 物理模型搭建

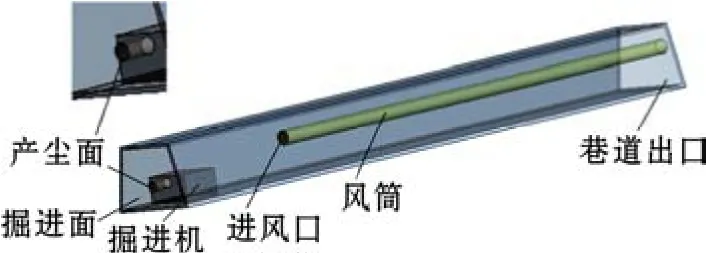

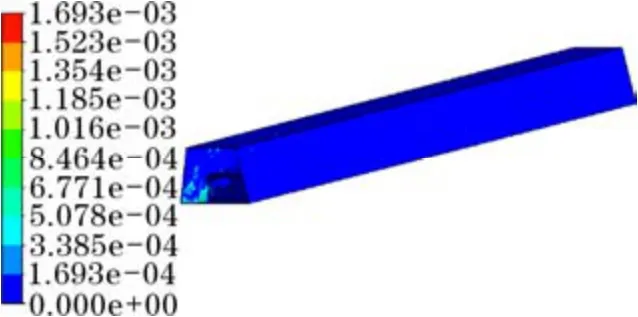

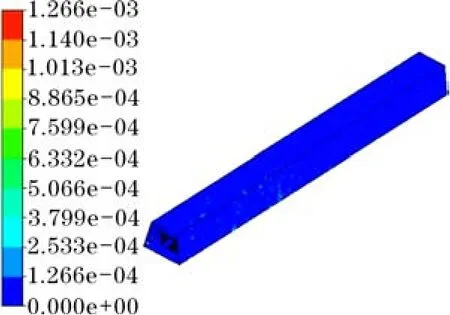

以葫芦素21404掘进面为研究对象,21404工作面运输巷在掘进过程中主要用于煤炭运输、设备 备检修及通风行人,在回采期间主要用于煤炭运输、通风。21404工作面运输巷设计巷宽5.4 m,高度为3.8 m,选用MB670/265 型掘锚机一次成巷掘进,由于巷道粉尘主要分布在距离掌子面50 m范围内,因此对模型进行简化,巷道模型尺寸设定上底为3.8 m,下底为5.4 m,高为3.8 m,长度为50 m的梯形截面巷道,通风管道直径为1 m,内置掘进机简化模型如图1所示。

图1 掘进巷道模型

1.2 数学模型搭建

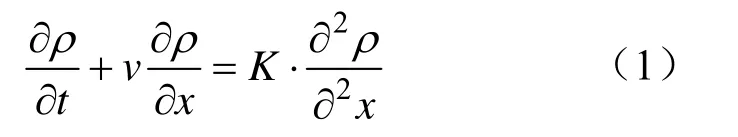

掘进巷道粉尘运动轨迹是多种外界因素作用的结果,因其数量级较小,期间所受的力可以简化为流体的阻力、自身的重力以及自身的浮力,其他因素可以忽略不计。一般将粉尘沿着巷道的扩散简化为等强度源一维纵向扩散,从某一时刻在产尘面加入粉尘颗粒[6-8],其扩散方程为:

式中,ρ为粉尘平均质量浓度,mg/m3;v为平均速 度,m/s;K为综合扩散系数;t为扩散时间,s。

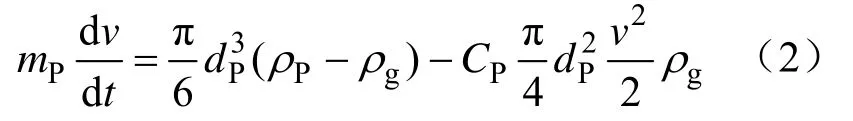

粉尘在空气中的运动方程可列为

式中,mP为粉尘总质量,kg;v为粉尘与空气相对速度,m/s;t为时间,s;ρP为粉尘密度,kg/m3;gρ为气体密度,kg/m3;dP为粉尘的粒径,m;CP为阻力系数。

2 数值模拟

2.1 网格划分

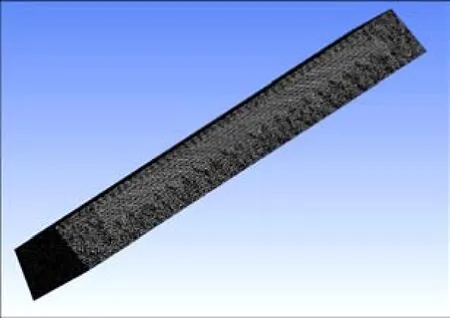

将建立好的模型导入网格划分模块进行网格划分,本次划分选择适应性强的非结构化网格,节点数约为162 460个,体网格数约为894 847个,网格质量平均为0.85,质量符合计算要求,网格划分图如2所示。

2.2 边界条件及求解器设置

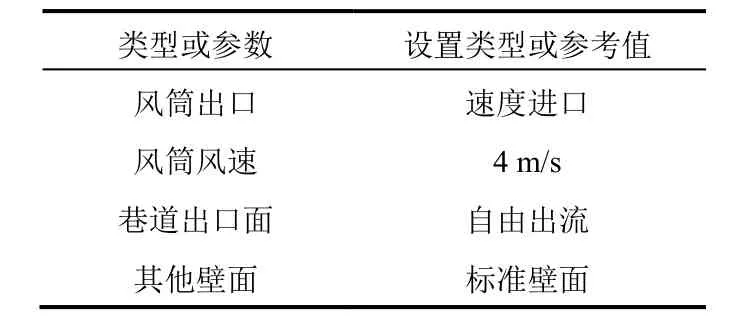

模拟巷道粉尘是典型的气固两相流,当颗粒体积率在10%之内,一般采用DPM模型[9-11]。先计算连续相,当连续相计算收敛后,再打开离散相,注入粉尘颗粒,继续叠代计算,直至收敛。本次仿真连续相计算300步后,打开离散型注入颗粒,分别在计算注入颗粒后5,20,40 s的粉尘分布情况。 根据现有资料以及工程经验,对边界体条件,连续相计算模型、离散相计算模型及沉源设置,见表1至表3。

图2 网格划分

表1 边界条件

表2 连续相计算模型设置

表3 离散相模型及沉源设置

3 仿真结果分析

3.1 风流场分布结果

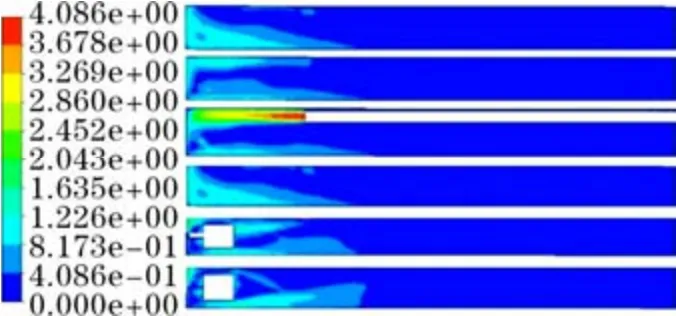

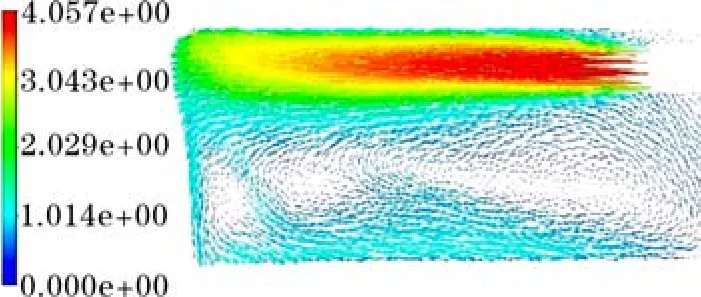

将仿真结果导入后处理软件CFD-Post中,得到压风筒通风后风流场的分布情况,为清晰直观地观察风流场的分布情况,分别取其不同巷道高度平面速度云图进行观察。如图3所示,从下到上依次为巷道高度为1,1.5,2,2.5,3,3.5 m的平面风速云图,2.5 m高处风速矢量图见图4。

由图3、图4可以看出,高速风流从压风筒喷射而出,直接射向掘进面,形成了典型的高速贴壁射流。当高速风流射向壁面后,风速方向开始发生转变,在风速转向过程中,一部分风速流向回风区,并继续往巷道出口方向继续流动,另一部分风流会跟随高速风射流继续转向掘进面,在掘进机以及压风口处形成涡旋区,在靠近掘进机和巷道角落交汇处,风速基本不流动,因此粉尘也不易排出,容易在此处位置积聚。

图3 巷道不同高度风流场速度云图

图4 风速矢量图

3.2 风筒高度对粉尘分布的影响

当连续相计算结果收敛后,打开离散相加入粉尘源,分别计算加入粉尘通风5,20,40 s后巷道粉尘分布情况。其他影响因素不变,对通风管道布置高度进行不同取值,分别取高度为2.2,2.5,3 m进行数值模拟,得到粉尘分布情况见图5至图14。

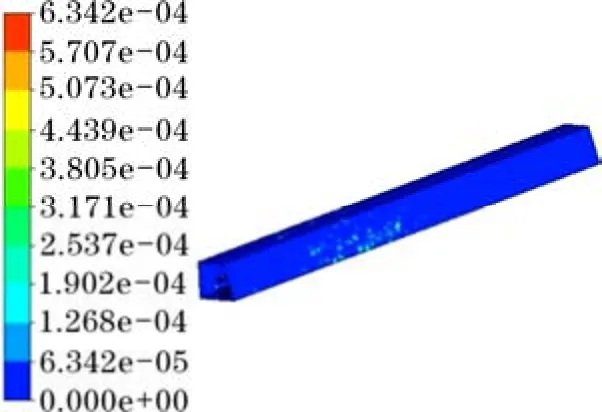

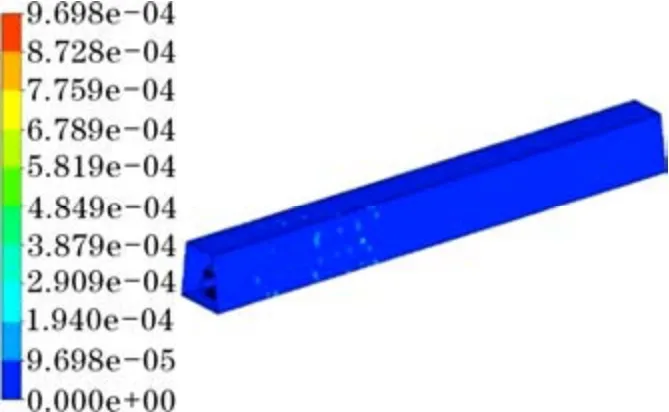

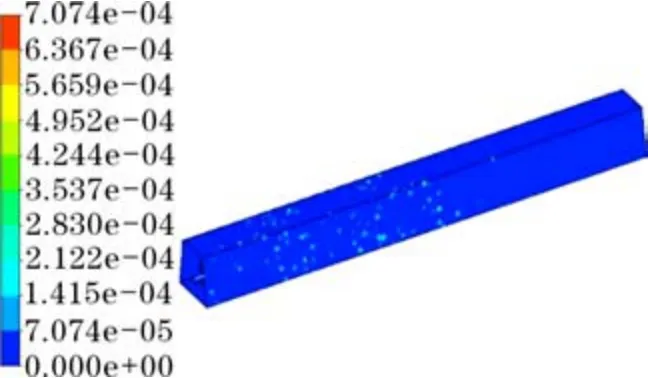

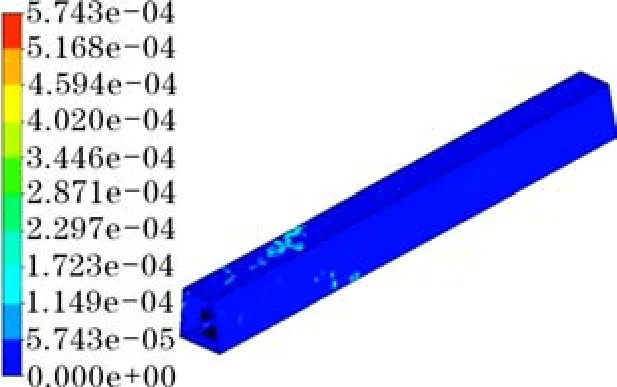

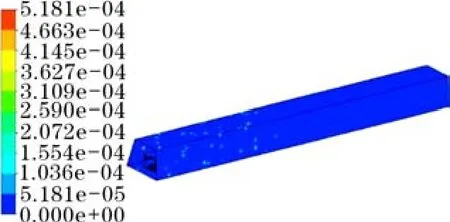

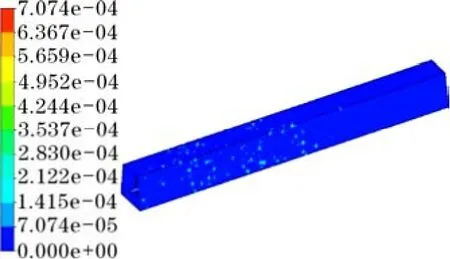

由图5、图8、图11可知,无论通风筒高度布 置情况如何,在加入粉尘通风5 s时,粉尘会布满掘进机回风侧处,这与现场情况也较为符合。随着时间的推移,粉尘随着风流开始往掘进机后方移动,当通风20 s后,粉尘基本运移到掘进机后方10 m后,当通风40 s后,粉尘基本移动到距离工作面30 m处,此时工作面处粉尘基本已经排走,粉尘含量较低。由图5~图13可以看出,当通风筒布置高度为2.5 m时,尽管巷道个别地方粉尘浓度相比于2.2,3 m的布置高度高一点,但是无论是在通风5,20,40 s时,粉尘的运移速度都是相对较快的,这有利于掘进过程中粉尘的及时排除,还可以减小工作面处粉尘含量,提高工人工作环境质量,因此,风筒高度布置为2.5 m较为合理。

图5 高度2.2 m通风5 s粉尘分布

图6 高度2.2 m通风20 s粉尘分布

图7 高度2.2 m通风40 s粉尘分布

图8 高度2.5 m通风5 s粉尘分布

图9 高度2.5 m通风20 s粉尘分布

图10 高度2.5 m通风40 s粉尘分布

图11 高度3 m通风5 s粉尘分布

图12 高度3 m通风20 s粉尘分布

图13 高度3 m通风40 s粉尘分布

3.3 压风筒出口距掘进面距离对粉尘分布的影响

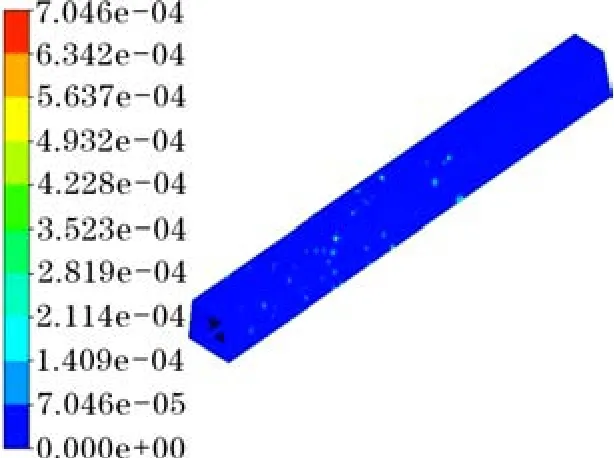

将风筒高度设置为2.5 m,调整风筒出风口与掘进面的距离,分别设置距离为12,10,8,5 m进行模拟,分别得到加入粉尘通风40 s后的粉尘分布如图14至图17所示。

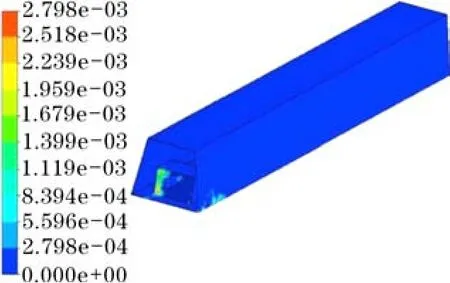

图14 距掘进面12 m粉尘分布

图17 距掘进面5 m粉尘分布

由图14和图15可以看出,当通风口距离掘进面太远时,风筒最佳的射流区域无法到达掘进面,并且在掘进机附近产生涡流现象,因此,粉尘在掘进面附近排出较慢,甚至无法排出。由图16可以看出,当通风口距离掘进面8 m时,此时掘进面在风筒的最佳射流区域内,此时粉尘运移速度快,能够及时排出巷道。由图17看出,当距离为5 m时,粉尘运移速度较快,但是风筒口距离掘进面太近, 使得粉尘产生粉尘团聚集在风筒口处,同时有可能会产生二次扬尘现象,因此风筒出口距离掘进面7~8 m较为合适。

图15 距掘进面10 m粉尘分布

图16 距掘进面8 m粉尘分布

4 结论

(1)掘进巷道布置压入式通风管道后,高速风流射向掘进面,然后风流发生转向流向回风侧,掘进机附近风流较为紊乱,会有涡旋产生,距离掘进机后方10 m后,风流逐步稳定并流向巷道出口。

(2)在掘进面粉尘产生5 s内,粉尘便会遍布掘进机附近,通风20 s后粉尘基本运移到距离掘进面20 m处,通风40 s后粉尘基本运移到巷道35 m处后,因此,掘进巷道布置通风管道非常有利于粉尘及时排出巷道。

(3)当压风筒布置高度为2.5 m,风筒出口距离掘进面8 m时,巷道内的粉尘排出速度较快,达到最优的除尘布置,能够尽可能地减少工作面粉尘浓度,给现场作业提供一定参考,减少作业环境可能对工人产生的危害。