阶段深孔侧向崩矿技术在柿竹园矿山的应用

陆锦涛,何斌全,刘奇,刘子强,欧任泽

(1.长沙矿山研究院有限责任公司, 湖南 长沙 410012; 2.湖南柿竹园有色金属有限责任公司, 湖南 郴州市 423000)

0 引言

大直径深孔采矿技术是由加拿大国际镍公司铜崖北矿和来瓦克矿于20世纪70年代中期首创并发展起来的一项新技术[1]。国内最早是长沙矿山研究院对大直径深孔采矿技术进行研究,并于1981年在凡口铅锌矿展开现场工业试验[2]。随着试验成功,该技术在铜绿山铁矿、安徽草楼铁矿、安庆铜矿等矿山进行推广,大型智能化设备的推广使大直径深孔采矿技术在国内得到极大的发展[3]。

阶段深孔侧向崩矿嗣后充填采矿法采用下向大直径深孔,将采场凿岩集中在上中段水平,不设分段平巷,回采空间是敞空的,后期采用充填体和围岩对地压进行管理与控制,采场准备及回采过程工艺简单。同时采场规模及回采效率对凿岩、出矿等设备有一定的要求,有利于推广采用大型智能化设备[4-5]。大直径深孔采矿发展初期以纯VCR法的落矿方式为主,一般采用球形药包崩矿,其对相邻采场破坏较小,爆破效果较好,但由于一次爆破高度较低,次数多,爆破繁琐增加了采矿成本[6]。随着采矿技术进步,其落矿方式发展为VCR+侧向崩矿法。侧向崩矿的关键技术在于侧向崩矿方式、爆破方案及边孔控制[6]。

1 地质概况

柿竹园矿矿体围岩为泥质灰岩和花岗岩,岩体结构以块状和厚层状结构为主,岩石强度高,成矿后期断裂构造不发育,稳定性好,不易发生工程地质问题。矿体底板为坚硬完整的花岗岩,矿体及围岩岩体质量等级为I、II类,工程地质为简单类型。

2 阶段深孔侧向崩矿嗣后充填采矿法

阶段空场嗣后充填采矿法将凿岩集中在上中段水平的凿岩硐室,不设置分段平巷,钻凿深孔,全阶段一次凿岩,阶段高度内分次爆破[8]。出矿水平位于矿房底部结构,待出矿作业全部完成后,全阶段高度内分多次、按照不同的强度配比,逐步进行充填作业,矿房回采完成后利用充填体和围岩对地压进行管理与控制[9]。

结合柿竹园钨多金属矿开采规划条件,上部凿岩硐室及底部出矿结构均可采用智能化掘进台车作业,其掘进效率得到保证。在上部凿岩硐室使用潜孔钻机沿整个采场走向一次性钻凿完整个采场的下向大直径深孔,作业效率大幅度提升,后期可采用潜孔钻远程控制系统,一方面能保证深孔成孔精度,另一方面降低井下作业人数,提高作业安全性[10]。阶段空场嗣后充填采矿法能很好地适应智能设备作业,作业效率得到保证。

2.1 采场布置及结构要素

采场垂直矿体走向布置,各个采场间不留间柱,分为一、二步骤依次回采。采场宽均为20 m,长度为114 m,回采标高为407~470 m,高63 m。

2.2 采准切割工程布置

设计采用单侧进路出矿堑沟底部结构,每个采场底部布置一条受矿巷兼中深孔凿岩巷,巷道掘进采用掘进台车。本次采准工程设计主要为407 m水平底部出矿结构及上部凿岩硐室,包括:拉底巷、出矿巷、出矿进路、切割横巷、切割天井、凿岩硐室联络巷及凿岩硐室等。

凿岩硐室之间留设3 m宽的条柱,并每隔25~28 m布置一条联络道联通,联络道尺寸为4 m×3.8 m。在470 m水平布置凿岩硐室,硐室顶板中间高两端低,呈自然平衡拱布置,宽度为20 m,长度为106 m,宽度和长度均超出采场边界0.5 m,满足凿岩设备凿岩,中间留3 m的条形间柱。凿岩硐室的顶底板采用光面爆破,同时在硐室施工时,对凿岩硐室采用锚杆+金属网的方式支护,以保证大直径深孔凿岩施工质量和硐室的安全稳定。

2.3 回采工艺

采场由切割槽和侧崩区构成,切割槽尺寸长×宽为20 m×5 m,其余为正排爆破的侧崩区。采用深孔爆破成井技术一次成孔,逐段爆破形成切割天井,然后利用切割井作为自由面和补偿空间,全孔侧向爆破形成切割槽。切割槽形成后,侧崩区以切割槽作为自由面和补偿空间,往端部或两侧依次拉开,直至整个采场回采完毕[11-13]。

(1)凿岩爆破。深孔凿岩水平布置在470 m中段,在470 m中段的凿岩硐室利用T-150潜孔钻机钻凿下向大直径深孔,孔径为120 mm;中深孔凿岩水平布置在407 m中段,在407 m中段采场凿岩巷道内利用中深孔凿岩台车钻凿上向扇形孔。

①孔网参数:通过爆破试验、爆破显示动力学仿真计算及现场工业试验分别确定拉槽区和侧崩区的孔网参数和布置形式。拉槽区炮孔加密布置,设置空孔,拉槽区的孔网参数为(0.2~2 m)×(0.5~2 m);侧崩区孔网参数为:排距2.6~3 m,孔距3.5~4 m。

②切割槽的快速形成:采用深孔爆破成井技术一次成孔,逐段爆破形成切割天井,切割天井尺寸为5 m×6 m。爆破成井时,每次爆破高度根据爆破效果逐渐加大,切割井形成后,利用切割井作为自由面和补偿空间,全孔侧向爆破形成切割槽,最终形成宽5 m,长20 m的切割槽[14]。

③侧向爆破:侧向崩矿时,炸药采用多孔粒状铵油炸药,单排爆破时设计中间孔先行起爆,边排孔滞后起爆。控制最大单响炸药量,减少爆破对周边的影响[15]。

④边孔爆破:为保证采场边界的规整,采场两边的边排孔孔内根据孔深分多层间隔装药,通过光面爆破控制边孔成型。

(2)底部结构。在407 m水平先施工受矿巷,然后在受矿巷内钻凿上向扇形炮孔,采用中深孔爆破的形式形成堑沟底部受矿结构。

(3)出矿。崩落矿石进入堑沟后,采用6 m³遥控铲运机,并用智能化遥控铲运机尽量将采场内残矿除掉。智能遥控铲运机一方面能保证人员安全,另一方面减小崩落矿石损失。

(4)底部结构回采。采场大直径深孔落矿完成后,通过底部结构出矿平巷将采场的矿石全部放出,之后在出矿平巷、溜矿口内采用凿岩台车或YGZ-90凿岩机钻凿上向扇形孔后退式回采底部结构,采用遥控铲运机崩落矿石进行出矿。

(5)采场充填。采场出矿完成后,即开始充填准备作业。首先将通往采场的通道进行密闭,并在407 m中段布置充填挡墙及相应的脱水设施,采场充填管路从490 m中段充填主管接入采场。充填准备工作就绪后,开始充填作业,根据采场高度,依次采用不同强度配比的充填料对采空区进行充填。充填管路中必须安装排放洗管水的三通阀,防止清水流至充填采场。

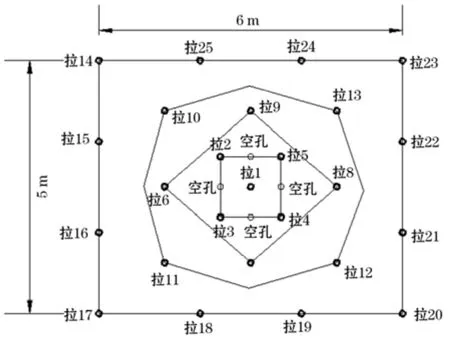

2.4 拉槽炮孔布置及爆破

采用深孔爆破成井技术形成切割井。切割天井布置在切割横巷一侧,尺寸为5 m×6 m,共计布置29个炮孔,其中拉槽孔25个,空孔4个,炮孔布置如图1所示。整个切割井分多次爆破形成。

图1 采场切割井炮孔布置

切割天井形成后,以切割天井为自由面和补偿空间进行侧向拉槽爆破。大直径深孔具体施工工艺流程如图2所示。

图2 大直径深孔施工工艺流程

采场切割槽设计宽度5 m,拉槽区炮孔加密布置,拉槽区大直径深孔孔径120 mm,孔排距为2.0~2.2 m,每排布置3个孔。装药前,先测量孔深和倾角,检查炮孔是否堵孔和积水,如有堵孔和积水要进行处理后再进行堵孔。

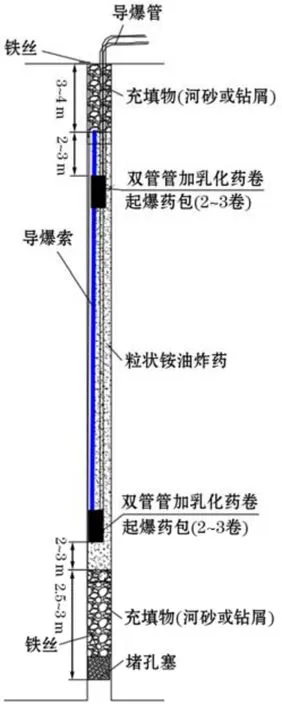

大直径深孔堵孔利用12#铁丝下端系住炮孔堵头,当铁丝下端下至孔底后再往上提0.5 m,上端固定在横放在孔口的钢筋上,然后将河砂或炮泥填塞到炮孔内直至设计深度,复测并确认无误后对炮孔进行装药。

大直径炮孔堵孔完毕后开始装药,利用NORMET装药台车自动定位炮孔,远程遥控下装药管装药。而后将双导爆管起爆药包下放,并在孔内装药范围内全长敷设导爆索。然后按设计药量继续装药至距离孔口5~6 m处,随即下放双导爆管起爆药包至孔内炸药中,然后再装药至孔口3~4 m处便停止装药,并充填3~4 m河砂或炮泥至孔口,用作堵塞。大直径深孔孔内装药结构如图3所示。

图3 大直径深孔拉槽炮孔装药结构

2.5 通风及顶板管理

新鲜风流从底部结构经阶段深孔或者采场贯通空间从下部硐室流向上部硐室,将采场内的污风排入回风巷,同时,上部凿岩硐室入口的风流将硐室内的污风直接带入回风巷,汇入回风井,排出地表。回采过程中,加强上部硐室顶板的管理,及时处理浮石并加强破碎段的支护。

3 主要经济技术指标

生产结果表明,阶段深孔侧向崩矿嗣后充填采矿法采切比为37.54 m3/kt,矿石贫化率为5%,损失率为10%,炸药单耗为0.38 kg/t,大块率为29.45%,单采场生产能力达到1000 t/d。具体技术经济指标见表1。

表1 阶段深孔侧向崩矿嗣后充填采矿法技术经济指标

4 结论

(1)针对柿竹园钨多金属矿区岩体结构以块状结构为主,岩石强度高,矿石及围岩较为稳固及矿体分布集中,形态规整的特点,采用阶段深孔侧向崩矿嗣后充填采矿法对矿体进行回采,大的采场结构参数有利于凿岩、出矿等大型智能化设备的 使用。

(2)阶段深孔侧向崩矿嗣后充填采矿法全阶段侧向崩矿,爆破次数少,采用单孔起爆网络,自由面利用率高,爆破效果好,可实现大规模爆破,生产能力大。

(3)现场工业试验表明,阶段深孔侧向崩矿嗣后充填采矿法单采场生产能力达到1000 t/d,矿石贫化率为5%,损失率为10%,炸药单耗为0.38 kg/t,大块率为29.45%,采矿直接成本为194.84元/t。