双肢墩大悬臂盖梁支架设计及施工研究

孙凡 SUN Fan

(中铁二十五局集团第四工程有限公司,柳州545007)

1 工程概况及重点及难点

昆楚高速公路3标段共有大桥12座,设计有双肢墩墩顶大悬臂预应力砼盖梁37个,该类型盖梁设计尺寸为长15.9m,宽2.1m,高1.9m。两侧悬臂长5.1m,单个盖梁C50混凝土方量为53.9m3。墩身为双肢墩,单肢外形尺寸为180cm(横桥向)×190cm(顺桥向),两肢中心距为3.9m。

双肢墩盖梁具有墩高、两侧悬臂长及断面尺寸大等特点。因桥墩高,施工安装作业困难;悬臂长,对支架承受弯矩的能力要求高。故,盖梁支架的设计及施工为本项目桥梁工程施工的技术重难点。双肢墩盖梁支架方案设计需先进、合理、安全、可靠。且因本项目此类型盖梁多达37个,对支架成本的控制可取得很好的经济效果,所以进行支架方案设计时,施工成本的控制效果也作为重点考虑要素。

2 双肢墩大悬臂盖梁支架设计

本项目进行方案初步比选。对各类盖梁支架方案进行了技术、安全及经济方面的综合评估与比选。最终采用了如下的支架方案:

如果采用墩顶牛腿的支架形式,存在墩身砼局部抗压、拉强度不足的问题,经承载验算,采用了墩顶设两根通长钢棒作支架承载支撑的方式。初步方案采用贝雷桁架作承载主梁,由于贝雷桁架采用插销接长的方式,大悬臂端挠度大,线型控制效果差;采用贝雷桁架作主梁的高空作业量也较大,施工时间长;且本项目需租赁贝雷桁架的时间长,租赁成本高。经技术、经济方面的比选,沿盖梁长度方向承载主梁采用承受弯矩能力强、变形挠度小、施工简单的工字钢。

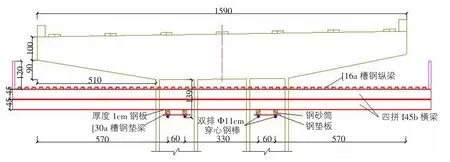

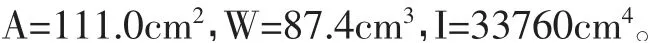

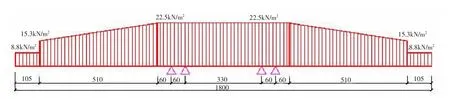

经承载验证及方案优化,盖梁支架系统由下至上的结构形式为:直径110mm的高强钢棒、[30a槽钢垫梁、钢砂筒、18m长双排双层I45b工字钢主梁、[16a槽钢纵梁。结构形式如图1、图2所示。

图1 大悬臂盖梁支架结构正立面图

图2 大悬臂盖梁支架结构正立面图

支架钢棒采用直径110mm的高强钢棒,长度为280cm,每肢桥墩墩顶部设置2根钢棒,钢棒顺桥向于墩中心两侧对称设置,中心距为60cm。

钢棒上卧式摆放长度为120cm的[30a槽钢垫梁,以形成放置钢砂箱的平台。钢砂箱顶部加焊厚度为1cm的30×30cm的钢垫板,钢垫板上放置双排双层I45b工字钢横梁作为承载的主梁。主梁上按间距30cm摆放[16a槽钢分配梁,分配梁长度为400cm,以形在两侧可设置宽度不少于80cm的作业平台。

3 施工方法及技术措施

3.1 预留孔洞的位置确定

穿棒孔的孔底距盖梁底的高度=钢棒直径+[30a槽钢腹板厚+砂箱及钢垫板高度+双层I45a工字钢高度+[16a槽钢高度(平放)+盖梁底模厚度。

将支架参数代上入式,计算得穿棒孔的孔底距盖梁底的距离为139cm(因盖梁底存在坡度,该值为距盖梁底最低处的高差)。孔洞采用预埋硬质PVC管(φ130mm)形成,孔洞对称于墩身轴线两侧设立,且距墩身外缘超过0.5m。安装时调整墩身主筋及箍筋间距,确保孔洞定位准确,其高度误差控制在5mm以内。并在孔洞周边加设“井”字型加强筋,砼浇筑时加强孔洞周边砼的振捣,确保密实。

3.2 钢棒及砂筒

盖梁钢棒采用直径110mm的高强(Q345材质)钢棒,为防止钢棒由于周转次数过多而产生疲劳应力,采用新购钢棒,钢棒生产厂家需提供产品合格证、质量保证书、检测合格证书等证明文件,确认材料质量无问题,且在使用前采用超声波进行检测。钢棒采用墩身施工所用的塔吊或是汽吊吊装入孔,每个盖梁下的4条钢棒需确保处于同一水平面上,钢棒两头外露长度一致并固定后方可进行支架安装。

每肢墩身上设两根钢棒,钢棒顶端卧式放置一条[30a槽钢垫梁,长度120cm,垫梁上放置两个高度可调节的钢砂筒,以便于支架的拆除,砂筒中线与钢棒中线重叠放置,并采用4根角钢将墩柱同侧的4个砂筒焊接成一个整体。

3.3 横梁工字钢安装

横梁采用双拼、双层I45b工字钢组拼,工字钢长度为18m,由厂家加工和焊接接长,双拼工字钢满焊连接成整体,上下层工字钢采用直径25mm的U型螺栓进行连接固定,以增强工字钢整体的稳定性。横梁采用塔吊逐根吊装至钢棒上,为防止工字钢侧翻,在工字钢适当位置焊接门字型Φ25圆钢,用钢丝绳和手拉葫芦将工字钢与墩柱顶面出露的主筋进行临时的连接固定,将单侧工字钢放置稳定后,摘下吊装设备的挂钩,然后安装另一侧的工字钢,两侧工字钢就位后,用精轧螺纹钢对拉紧固。单层工字钢对拉精轧螺纹钢设置7道,精轧螺纹钢直径25mm,分别于单肢墩身两侧、双肢墩身中间设置一道,横梁外端各设置一道。对拉精轧螺纹钢安装紧固完毕后,方可摘掉吊装钢丝绳。

工字钢翼缘板处需焊接构造加劲肋,焊缝处翼缘板打磨坡口,焊缝高度不小于8mm,单条焊缝长度不小于10cm,焊缝净距不大于20cm。

构造加劲肋间距500mm,钢棒支撑处局部加强加劲肋间距为50mm,加劲肋厚度10mm,焊缝高度5mm的连续焊缝,每个支点处设4道局部补强加劲肋。

3.4 纵梁工字钢安装

纵梁采用[16a槽钢,按30cm的间距布设,长度400cm,以满足盖梁两侧设置宽度不小于80cm作业平台的要求。纵梁工字钢与横梁工字钢之间采取点焊固定。

3.5 作业平台

横桥向操作平台用L75×L75×6及L50×L50×6的角钢在地面上加工,用两长两短的四根L75角钢制作间距80cm、长度6m的平台底座,上满铺防滑钢板,用四根L50角钢作为扶手立柱,横向设置两道L50角钢作为扶手,立柱间距2m,护栏高度不低于1.2m,采用双面焊接,单片操作平台长度6m,加工完成后,吊装放到盖梁分配梁上,用U型螺栓将角钢与[16a槽钢纵梁固定在一起,防止操作平台位移,U型螺栓2m设置一道,每道内侧和外侧各设置一道。

纵桥向操作平台制作方法与横桥向相同,纵向平台宽度为80cm、长度为400cm,直接将操作平台安装在双拼I45a工字钢横梁上,与横桥向操作平台焊接加固。操作平台与盖梁模板中间空余部分满铺5cm厚木板,木板两端采用直径不小于12mm的钢筋与槽钢纵梁焊接固定。

3.6 盖梁坡面

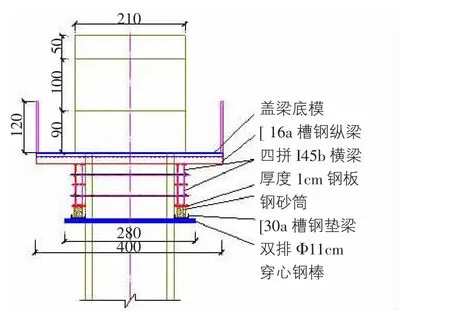

盖梁底面在墩身双肢内侧的斜坡采用硬木支垫盖梁的钢制底模形成。盖梁在墩身两侧悬臂的斜坡采用楔形钢架形成,如图3所示。

图3 楔形钢架结构示意图

4 支架安全监测监控措施

为了确保施工安全,在盖梁施工期间,对支架安全状况进行监测。

①监测对象:盖梁施工支架体系。

②监测项目:对盖梁支架体系在混凝土浇筑过程中的变形及焊缝质量进行监测。

③监测点:在盖梁支架悬臂端和跨中位置设置监测点。

④监测方法:由项目部派专人进行盖梁支架监测工作,采用全站仪进行监测点变形测量,同时对盖梁支架焊缝质量、型钢变形等进行外观检查,对每次的监测点测量,采取表格形式进行详细记录,记录盖梁支架在混凝土浇筑各节段各测点变形等数据。

⑤监测频率:在混凝土浇筑前测盖梁支架各侧点初始值,然后在盖梁混凝土浇筑的50%、75%、100%时测量盖梁支架各测点的变形值。

⑥监测报警值:根据支架简算分析的最大变形值进行下个盖梁浇筑时的挠度控制依据。

5 双肢墩盖梁支架承载计算

5.1 荷载信息

盖梁砼荷载:盖梁全长取最不利横截面(梁宽2.1m,梁高1.9m)进行计算。混凝土容重26kN/m3。

活荷载:模板及支架其支架荷载经计算得3kPa/m2;施工人、料、机对底板产生的荷载按2.5kPa/m2取值;振捣冲击对底板荷载按2.0kPa/m2取值。

5.2 材料力学参数

本项目横梁、纵梁采用Q235材质,其材料力学参数为:弹性模量E=206000MPa;剪变模量G=79000MPa;质量密度ρ=7850kg/m3;屈服强度f=345MPa;抗拉、压、弯强度设计值[σ]=215MPa;抗剪强度设计值[τ]=125MPa。

钢棒均采用Q345材质,抗拉、压、弯强度设计值[σ]=310MPa;抗剪强度设计值[τ]=180MPa。

5.3 计算模型及计算结果

5.3.1 [16a槽钢纵梁

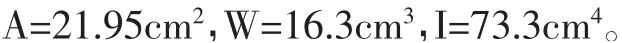

[16a槽钢截面特性为:

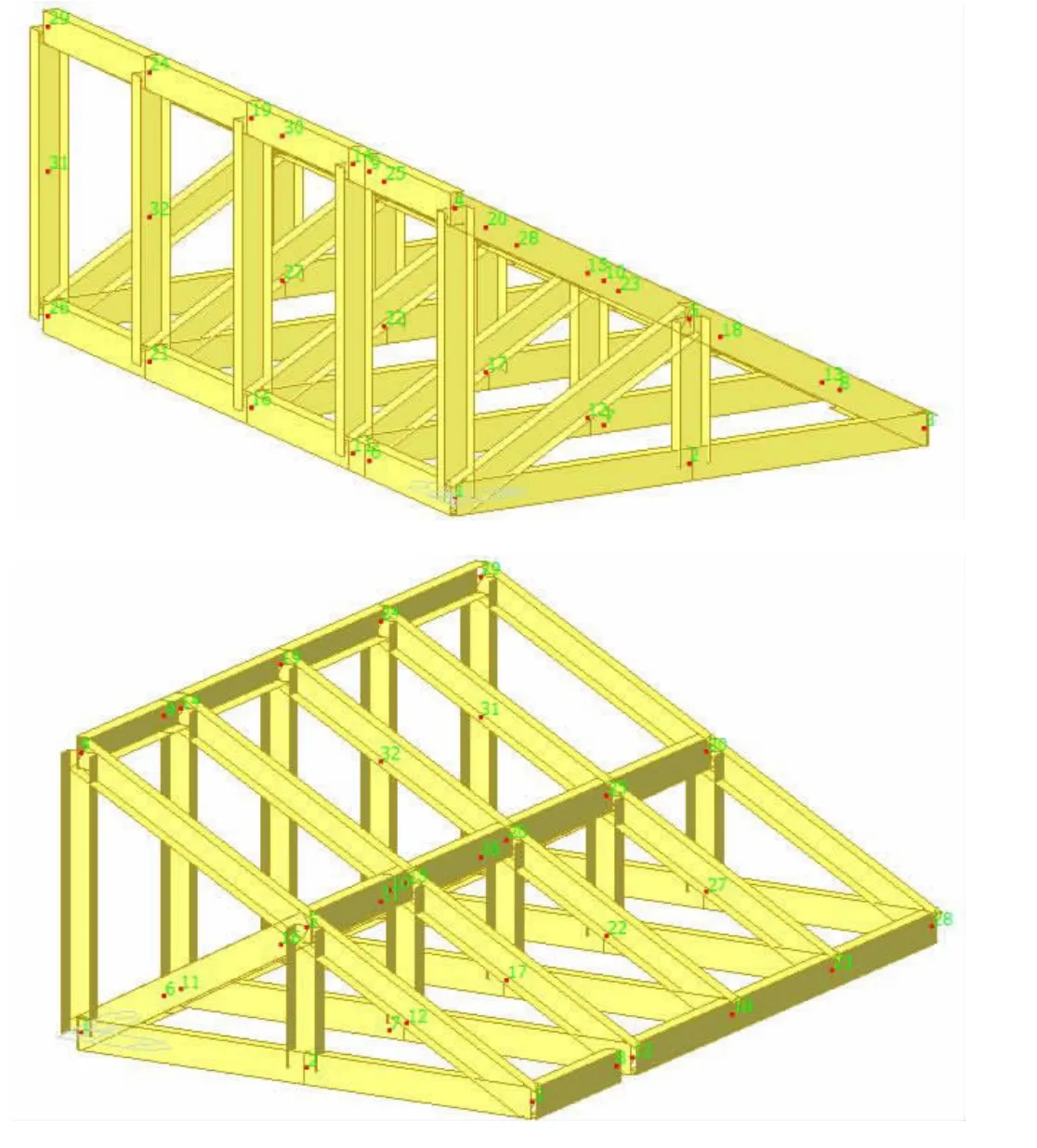

将槽钢纵梁简化承受线性荷载的简支梁,计算模型及承受的线性荷载计算值如图4所示。

图4 [16a槽钢纵梁承载验算模型

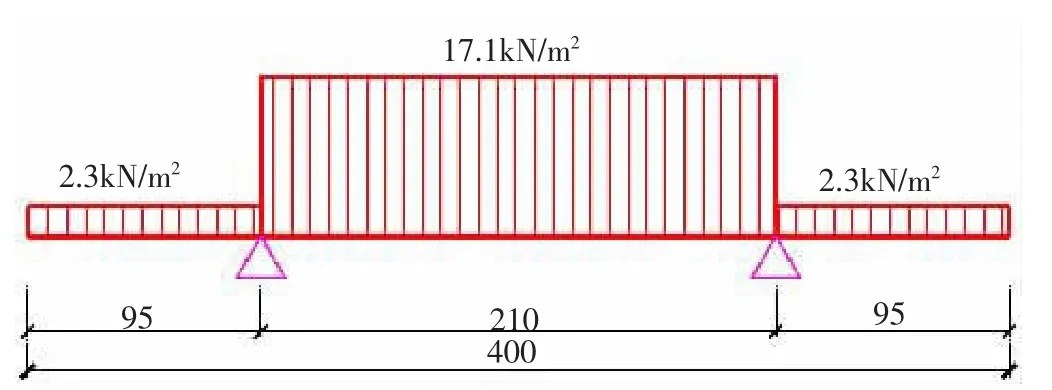

5.3.2 I45b工字钢横梁

I45b工字钢截面特性为:

由于上部槽钢纵梁分布间距仅为30cm,横梁也简化成承受线性均布荷载的简支梁。计算模型及承受的线性荷载计算值如图5所示。

图5 I45b工字钢横梁承载验算模型

5.4 计算结果

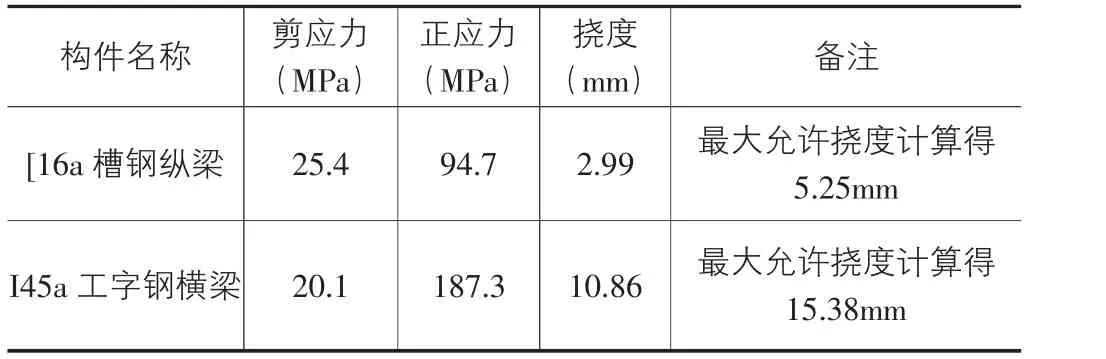

根据图4、图5的模型及线性荷载的计算值,采用清华大学的“结构力学求解器”计算得纵梁、横梁承载验算结果见表1所示。

表1 纵梁、横梁承载验算结果表

5.5 钢棒检算

钢棒作为主要承重构件,承受来自上部支架结构的全部荷载,为保证安全稳定,对钢棒的抗剪强度进行验算。

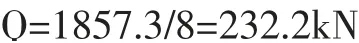

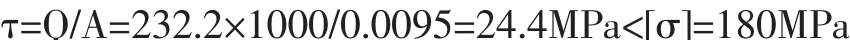

钢棒承受的荷载结合工字钢承受荷载加工字钢自重荷载经计算得W=1857.3kN。

故最单个钢棒截面承受的大剪力为:

钢棒抗剪面积A=0.0552×3.14=0.0095m2

根据剪应力公式可以得出剪切应力:

结论:从上面的计算可以看出,整个支架结构的主要承载构件均满足承载力要求,故结构是安全可靠的。

6 结束语

该工法在本项目双肢墩大悬臂盖梁浇筑中得到了较好的使用。37个此类型的盖梁均是采用该支架方案。不仅使施工工期得到大幅压缩。材料多次周转使用,还节省了大量材料、降低了施工成本。该工法克服了落地支架对地基承载力及现场施工条件要求高的缺点,适用于高墩、大悬臂或是对支架承受弯矩能力要求高的盖梁等结构施工。