热冲压成形钢与双相钢点焊接头组织及显微硬度分析

孟根巴根,赵 光,许 晓,林 果

(唐山钢铁集团有限责任公司,河北 唐山 063016)

近年来,随着人们对能源和环境危机的重视,作为国民经济支柱产业的汽车工业发展遇到了新的瓶颈,轻量化作为降低油耗和废气排放的主要措施应运而生。作为轻量化的有效手段,各种成形性佳、强度高的先进高强钢受到广泛关注[1-2]。

热成形钢因其超高强度、极佳塑性成形性、高能量吸收率和高尺寸精度的优点已为成为提高汽车碰撞性能和车身减轻的主要应用材料,也是目前汽车车身所用强度最高的材料。现有数据来看,热成形钢在汽车车身制造中的应用比例逐渐增多,用量还有持续增强的趋势[3-5]。

汽车白车身制造过程中各个零部件间的最主要连接方式是电阻点焊,一辆汽车上5000~6000个焊点质量的好坏直接影响车身的各项性能[6-7]。承载汽车安全性的主要结构件的材料为热成形超高强度钢,与其连接的材料多为双相钢。热冲压成形用钢的内部组织为细小的板条马氏体,因此其强度和硬度都很高,但由于其碳当量较高,因此在焊接过程中会遇到一系列问题。本文以1.8 mm厚T1500HS热成形钢和1.3 mm 厚DP600双相钢焊点为研究对象,分析了不同焊接工艺下点焊接头的组织及显微硬度变化,以期为科技研究和生产加工提供理论支撑和经验参考。

1 试验材料及焊接工艺

1.1 试验材料

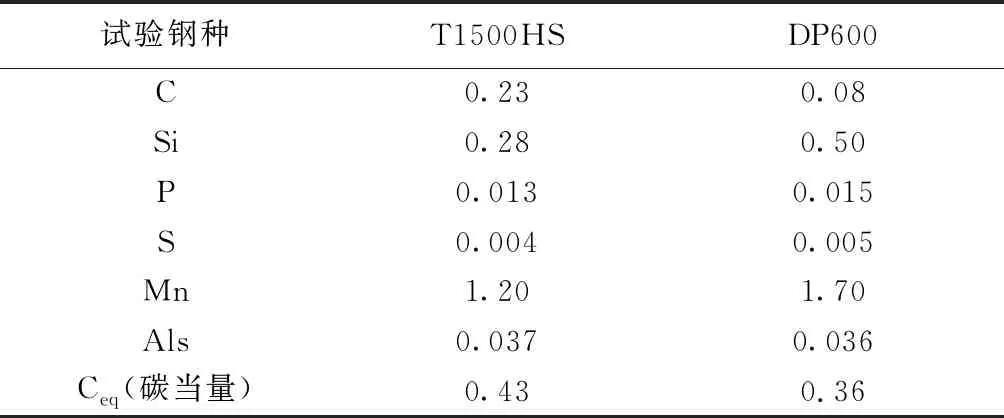

本研究所采用的试验材料为河钢唐钢生产的热成形钢T1500HS和冷轧退火双相钢DP600,其主要成分和拉伸性能分别列于表1和表2中。从中可以看出两个钢种的化学成分和力学性能存在较大差异,因而其点焊连接存在一定的挑战性。

表1 试验钢种的化学成分(wt%)

表2 试验钢种的拉伸性能

1.2 焊接工艺

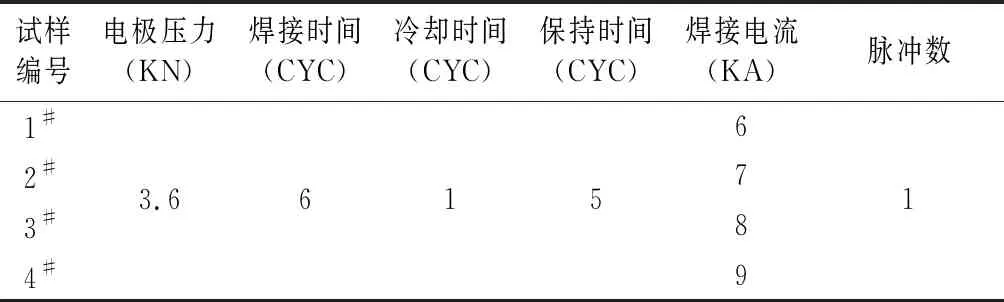

电阻点焊的工艺参数如表3所示,参数中电极压力、焊接时间、冷却时间、保持时间和脉冲数保持不变,而仅改变焊接电流的大小。焊点接头由线切割沿横截面加工后镶嵌为测试样品,宏观形貌由Axio Scope A1体视显微镜观察,显微组织由 Axio-Lab.A1-W-1金相显微镜测试并采用Tukon2500 硬度计测试焊点接头的显微硬度。

表3 焊接工艺参数

2 试验结果和分析

2.1 接头显微组织特征

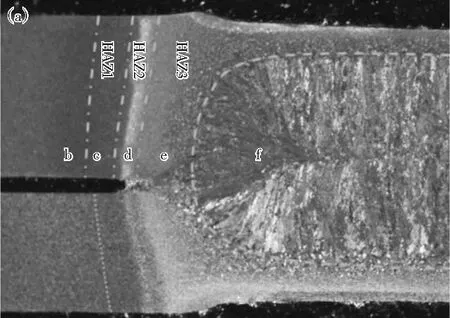

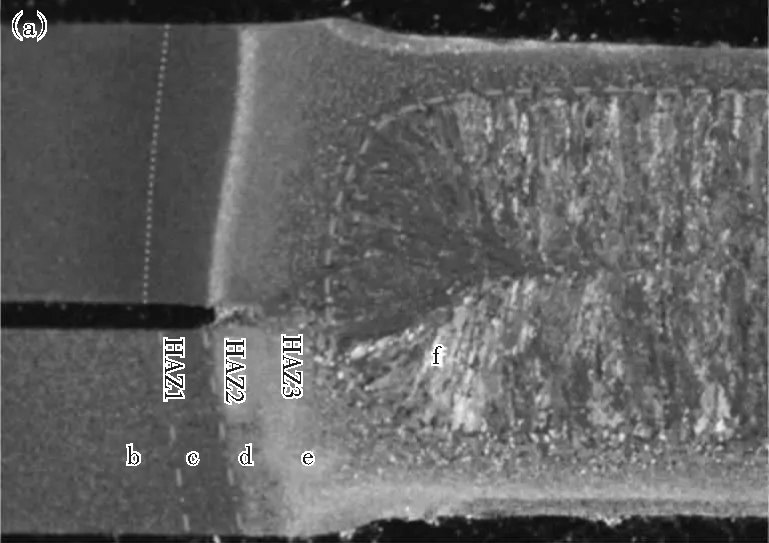

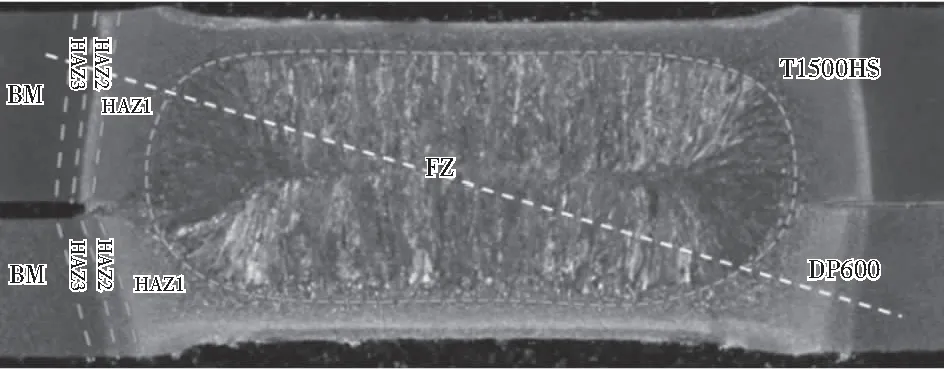

两种不等厚异种钢板使用电阻点焊方式进行连接,通过分析焊接接头的组织特征和性能来评价其焊接性。焊点接头由焊核区(FZ)、热影响区(HAZ)和母材区(BM)三个区域构成,其中焊核为母材金属在焊接过程中受热熔化再经冷却凝固形成,热影响区经历的热循环低于金属熔点,但组织较母材已发生了改变,母材区未经历焊接热循环,组织未发生转变。图1为焊点接头T1500HS侧宏观形貌,同双相钢DP600比,热成形钢T1500HS具有更高的电阻率和热导率,所以其热影响区宽度更大。

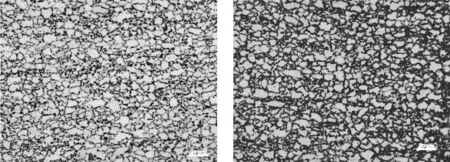

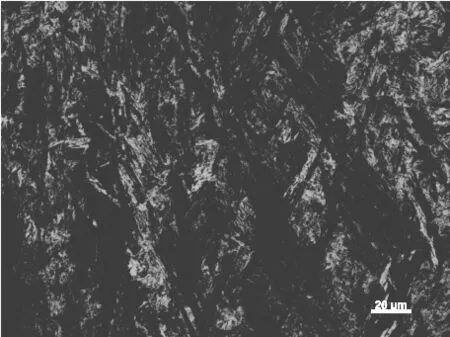

热成形钢T1500HS母材淬火后为完全的马氏体组织(M)(图1b和图2a)。而热影响区根据焊接过程中经历的不同热循环分为 HAZ1、HAZ2、HAZ3三个区域(图1中c、d、e)。靠近母材的热影响区HAZ1(图1c和图2b)在焊接过程中所经历的峰值温度低于Ac1,组织未达到奥氏体状态,仅发生回火转变形成回火马氏体。与其相邻的热影响区HAZ2(图1d和图2c)经历热循环的最高温度则处于Ac1~ Ac3两相区之间,部分马氏体转变为奥氏体,冷却后形成铁素体和马氏体的混合组织,铁素体在光学显微镜下颜色较亮,在图1d区域的热影响区HAZ2同其他区域可以很容易区分开来。靠近焊核区的热影响区HAZ3焊接热循环的最高值则高于Ac3而低于金属的熔点,该区组织在焊接时会完全奥氏体化,并在随后的快速冷却过程中转变为细小的马氏体组织(图1e和图2d)。至于焊核区(图1f和图2e),组织热循环温度高于金属熔点,焊接过程中组织转变为液态,随后冷却形成典型的柱状晶结构[8]。

图1 点焊接头T1500HS侧宏观形貌

焊点双相钢DP600侧各区域宏观形貌如图3所示。DP600的母材组织为铁素体和马氏体混合组织(图3b和图4a)。其热影响区与T1500HS一侧类似,也分为HAZ1、HAZ2和HAZ3三个区域,只是各个区域的组织构成和形貌有所差别。靠近母材的HAZ1热影响区热循环最高温度低于Ac1,组织中马氏体发生回火转变,铁素体变化不大,最终组织为铁素体+回火马氏体的混合组织(图3c和图4b)。热循环最高温度处于Ac1~Ac3之间的热影响区HAZ2(图3d和图4c)一部分组织发生了相变重结晶,成为晶粒细小的铁素体和马氏体,而另一部分铁素体未被奥氏体化,受热成长为粗大的铁素体。所以该区域晶粒大小不一组织不均匀。靠近焊核的热影响区HAZ3(图3e和图4d)热循环最高温度高于Ac3,组织完全奥氏体化后,快速冷却为细小的马氏体和少量铁素体组织。而高于金属熔点的焊核区域(图3f和图4e)组织则为熔化后快速凝固形成的粗大板条马氏体。

(a)母材 (b)HAZ1

(c)HAZ2 (d)HAZ3

(e)熔合区图2 点焊接头T1500HS侧显微组织

2.2 接头显微硬度分析

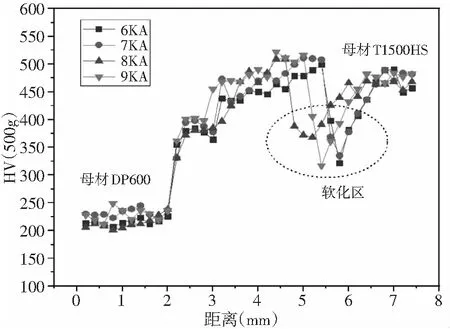

焊点接头的显微硬度测试位置如图5中的绿色虚线所示,选取1#、2#、3#和4#四个不同工艺条件下的焊点来表征焊接参数变化对接头显微硬度分布的影响,各个焊点显微硬度分布曲线见图6-焊点显微硬度分布曲线。

图3 点焊接头DP600侧宏观形貌

(a)母材 (b)HAZ1

(c)HAZ2 (d)HAZ3

(e)熔合区图4 点焊接头DP600侧显微组织

图5 焊点显微硬度测试位置

从图6中可以看出,在焊点的热成形钢一侧,不同的焊接电流情况下,焊核区域和母材的硬度值均在470 HV左右,无明显差异,这是由于两个区域都为相同的马氏体组织结构。但是在四种不同的焊接电流下焊点的焊核区显微硬度值有明显的变化,在四种电流参数下,随着焊接电流的增加焊核区硬度也增大。这是由于材料凝固收缩不一样导致产生了焊核偏移到热成形钢侧,而且在焊接热输入较大的情况下,马氏体组织的显微硬度主要受碳当量的影响,焊核处形成了晶粒粗大的板条马氏体,因此造成了电流越大焊核区硬度越高。

所有焊接工艺条件下T1500HS一侧的热影响区均出现了明显的软化区域,其硬度均值在320 HV左右,明显低于其母材金属的470 HV。根据B. WANG 等人研究,热成形钢软化区形成的主要原因是该区马氏体组织回火和不完全的奥氏体冷却形成的铁素体所致[9-10],由图2中的b和c可以看出,T1500HS的热影响区HAZ1和HAZ2分别出现了回火马氏体和马氏体+铁素体的混合组织,所以可以判定焊点T1500HS一侧的热影响区软化发生在这两个区域。而靠近焊核的 HAZ3 区域形成了细小均匀的马氏体组织,所以其硬度较母材有了大幅提升,也成为整个接头中硬度最高的区域。靠近热影响区的焊核部位由于冷速很快形成了粗大的板条马氏体,碳元素基本固溶于其组织中,所以其显微硬度稍高于母材,而接近焊核中心部位的焊核区金属由于和DP600成分混合碳当量下降,所以其硬度也有所降低。

在焊点的DP600双相钢一侧,其显微硬度自母材、热影响区到焊核逐渐增大。母材的组织为铁素体和马氏体混合组织,因而其硬度较低(仅为220 HV左右),越靠近焊核中心,热影响区组织在焊接过程中经历的最高热循环物浓度越大,转变后的组织马氏体含量越多,因而硬度也越高。

图6 显微硬度分布

3 结论

1)焊点自母材、热影响区到焊核区域,T1500HS一侧的显微组织依次为:马氏体(BM)、回火马氏体(HAZ1)、铁素体+马氏体(HAZ2)、细晶马氏体(HAZ3)、板条状马氏体(FZ);DP600一侧依次为:铁素体+少量马氏体(BM)、铁素体+马氏体(HAZ1)、细小铁素体+马氏体(HAZ2)、马氏体+少量铁素体(HAZ3)、板条状马氏体(FZ);

2)焊点DP600一侧的显微硬度自母材、热影响区到焊核中心,显微硬度逐渐增大,而在T1500HS一侧则呈现先减小后升高再下降的趋势,热影响区出现了明显软化现象,焊核中心部位由于和DP600成分混合硬度值也较母材有所下降。