氩弧焊焊接18Ni马氏体时效钢(250)薄板焊接接头的组织和力学性能研究

陈元园,沈少波,汪 晨,李嘉庆

(北京科技大学冶金与生态工程学院,北京 100083)

马氏体不锈钢(250)是一种非常低碳的高合金钢,最早开发于20世纪60年代,具有超高强度、超高韧性、良好的形成性和优良的焊接性。同时它已经被广泛用于航空航天领域,特别是火箭发动机壳体的制造,但是涉及这些材料的大规模应用都需要焊接。对于马氏体不锈钢(250),一般采用搅拌摩擦焊(FSW)[1-3]、激光束焊(LBW)[4-6]、钨极氩弧焊(GTAW或TIG)[7-8]等焊接工艺。钨极氩弧焊(简称GTAW或TIG)是以钨或钨合金作为电极,用氩气作为保护气体的电弧焊方法,它具有成本低、焊接质量好、接头效率高、工艺控制严密和灵活性高等优点,广泛应用于马氏体不锈钢,但是氩弧焊焊接马氏体时效钢也存在很多缺点,比如焊接电流过大使得焊缝区晶粒粗大,焊丝选择不当导致焊缝夹杂物多,焊接速度过高可能使得焊缝区未焊透,所以选用合理的焊丝和工艺参数会减少和避免这些缺陷。研究表明,为了减少焊缝金属中逆转奥氏体的形成、提高接头的韧性,应采用Ti、Mo含量较低的焊丝;为了防止夹杂物、裂纹等焊接缺陷,应限制N、H、O、S、P等杂质含量[9];为了改善焊缝金属的组织、提高抗裂性、增加韧度,要求焊接材料的含碳量要低于母材。同时,对于不同类型的马氏体时效钢焊接接头的组织性能的研究报道也很多,邵犬等[10]对某种无钴马氏体时效钢进行氩弧焊焊接,对焊接接头宏观组织和显微硬度进行了测量,发现焊接接头热影响区的宽度随热量的增加而增加,焊接接头由等轴晶和柱状晶组成;黄孝瑛等[11]通过透射电镜、电子衍射发现马氏体时效钢(250)焊缝处柱状晶间存在的白色块状物是逆转变奥氏体;林茂燕等[12-13]指出氩弧焊焊接马氏体时效钢中焊缝处的奥氏体相偏析是不可避免的,可以通过使用低钛低钼的焊丝来减轻奥氏体偏析相。但是目前没有文献针对马氏体时效钢(250)的氩弧焊焊接接头的显微组织和力学性能做出系统的报道,因此我们展开本项工作。

1 实验部分

1.1 实验材料

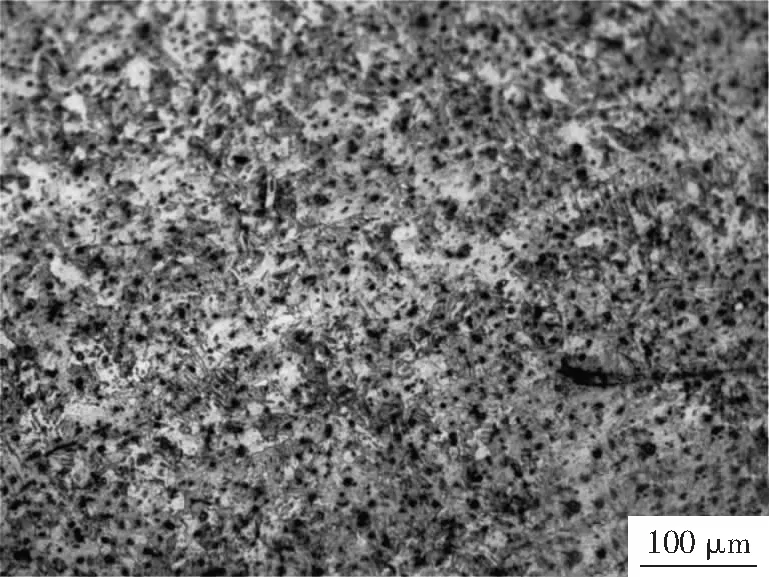

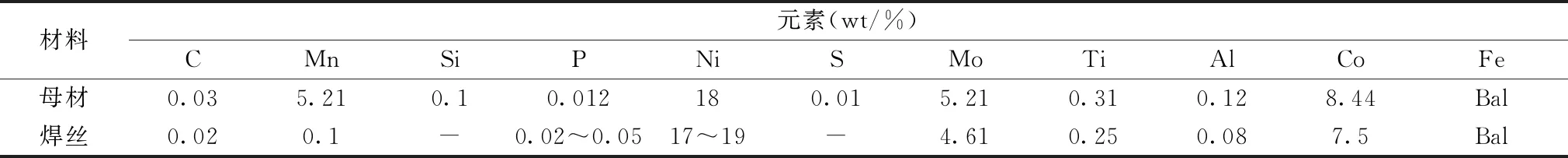

所研究的材料是18 %Ni(250)马氏体时效钢,冶炼设备是郑州尔莫新材料科技有限公司生产的KZG-10真空熔炼炉和感应炉,符合AMS6514G标准,其形式为2-3 mm厚的薄板,在固溶退火条件下接收。金相组织(如图1)由条状的马氏体和细小的金属强化物(Ni3Ti,Mo3Ti)等[14]构成,成分如表1所示。

1.2 硬度测试

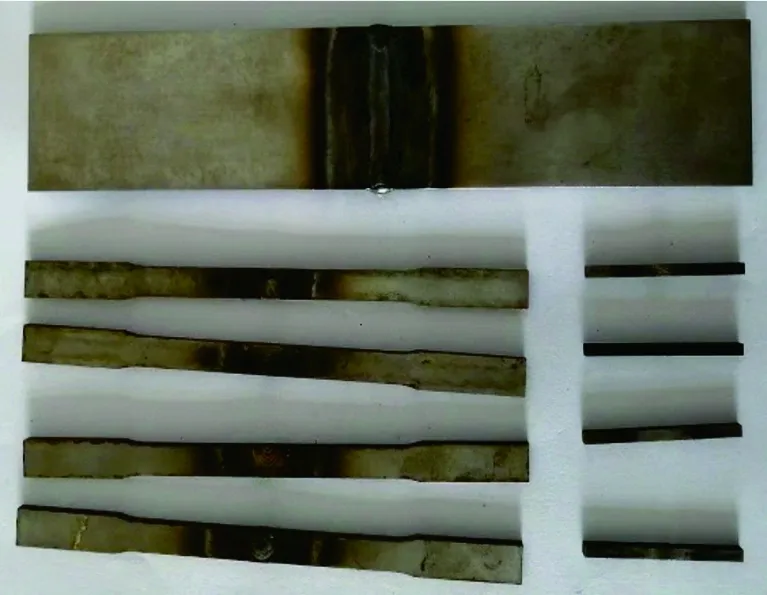

图2代表切割后的实验焊样和拉拔样,由于焊接件太大,所以将焊接件切割成42 mm×3 mm×3 mm的样品。采用上海敏新检测仪仪器有限公司生产的MHV-50显微维氏硬度计对样品进行了硬度测试。测试之前,对测试面(42 mm×3 mm)经过240,600,1200和2000目砂纸打磨处理,然后通过机械抛光获得光亮表面,选取每个试样中心作为参考坐标原点,在此进行3× 3阵列的取点测试,显微硬度测试参数为:载荷500 gF,保压时间为10 s。

1.3 金相组织观察

对试样经过240,600,1200和2000目砂纸打磨处理和机械抛光后,采用改性弗莱试剂(50 ml HCl,25 ml HNO3,1 g CuCl2和150 ml H2O)腐蚀样品(时间为40 s),采用宁波舜宇仪器有限公司生产的MX6R正置金相显微镜进行显微组织分析。

图1 固溶态母材的显微组织(200X)Fig.1 Microstructure of solid solution base metal (200X)

图2 切割后的实验焊样和拉拔样Fig.2 Experimental welding and drawing samples after cutting

表1 母材和焊丝的成分

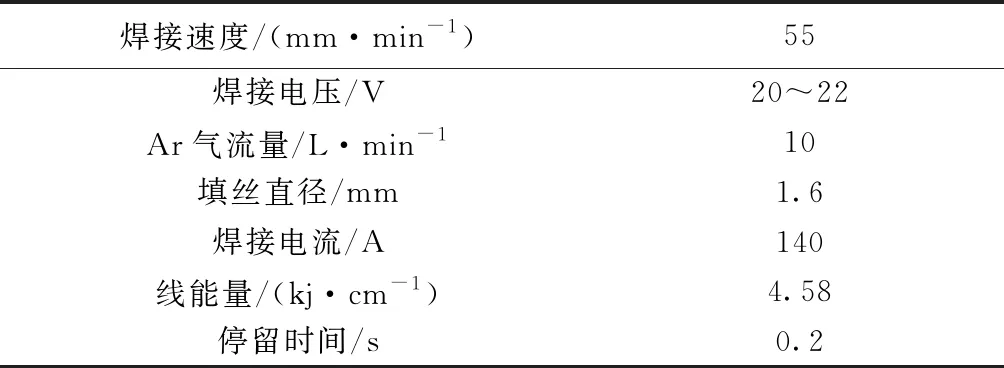

表2 焊接参数

1.4 拉伸测试

拉伸测试按照GB/T228.1-2010标准进行,试样的零件图如图3所示,试样的承载方向平行与棒材的挤压方向。拉伸实验设备:美特斯工业系统(中国)有限公司生产的E45.305微机控制电子万能试验机,测试温度:室温温度,拉伸速率:2 mm/min。

图3 拉伸样尺寸Fig.3 Stretch sample size

1.5 扫描电镜组织和断口观察

本实验采用德国卡尔蔡司纳米技术公司生产的EVO-18钨灯丝扫描电镜和加配布鲁克Quantax电制冷能谱仪(EDS)来完成微观组织分析(晶粒、第二相的形态、分布和尺寸),同时对普通拉伸断口进行观察。

2 结果与分析

2.1 焊接接头宏观组织和金相组织

图4 氩弧焊焊接马氏体时效钢(250)焊接接头Fig.4 Argon arc welding of maraging steel (250) welded joint

图5 氩弧焊焊接接头不同位置的金相组织Fig.5 Metallographic structure of different positions of argon arc welding joints

图4为马氏体不锈钢(250)氩弧焊焊接接头,我们可以用白色实线大致划分WZ(焊缝)、FZ(熔合区)、HAZ(热影响区)、BM(母材);由于热影响区的划分比较复杂,我们可以从焊接接头外观形貌主要划分为三个区域,HAZ1代表离焊缝最近的黑色区域I,HAZ2代表白色区域,HAZ3代表离焊缝最远的黑色区域II;为了便于研究该焊接接头的显微组织,我们取一些具有代表性位置的金相图进行研究,分别用A,B,C,D,E,F,G,H,I,J表示(由于A,B,D,F,H位于各区域中心位置,我们用红色虚线代表它们的实际位置;由于 C,E,G,I,J位于各区域边缘位置,我们用白色实线代表它们的位置)。A位于焊缝中心,它的金相组织(图5(A))主要由等轴晶和逆转变奥氏体构成[10-11]。由于焊缝中心热量集中使得该位置经历快速熔化和凝固,最终生成大量等轴晶(图4(A)中黄色箭头标注的黑色晶粒);同时由于焊接过程会造成Ti、Co、Ni等合金元素的局部偏析使得焊缝局部As点变低,这将导致焊缝比成分均匀的母材更容易在较低的温度下产生逆转变奥氏体(图4(A)中红色箭头标注的小白亮块)。B距离焊缝中心2 mm,金相组织中存在柱状晶(图5(B)),这是由于存在热梯度差[12-14];C距离焊缝中心3 mm,熔合区(图5(C)中红色箭头标注)是焊缝区和热影响区之间的过渡区,宽度很窄[9-10]。邻接熔合区边界左侧部分的区域多为树枝状亚结构[10-14],并且具有发展良好的侧分枝,这是因为热梯度大使得枝晶快速生长,随着远离熔合线,枝晶尺寸逐渐减小,最后到细小的等轴晶,靠近熔合区边界右侧的区域是颗粒粗大的条状马氏体[12-14]。D距离焊缝中心6 mm,由于焊接热影响严重[15-16],处于完全的奥氏体化区,冷却下来会形成具有bcc结构的条状马氏体[11-12](图5(D)),该马氏体耐腐性较强,腐蚀后呈现浅色[15-17]。E、F、G分别距离焊缝中心10 mm 、12 mm、15 mm,由于它们的焊接热影响温度很高,冷却后会生成条状马氏体和部分残余奥氏体,同时伴随着金属间强化物的析出[6-8](金属强化物颗粒很小且存在于晶界,光镜下不易观察)使得该区域易于腐蚀,在光镜下呈现黑色(见图5(E)、5(F)和5(G))。H,I分别距离焊缝中心18 mm 和20 mm,因为它们离热源比较远,受焊接热影响很小,所以它们的金相组织(图5(H)和图5(I))与母材的金相组织相似(J距离焊缝中心23 mm,处于母材区域,金相组织如图5(J)所示),主要由条状马氏体构成。

图6揭示了氩弧焊焊接接头的晶粒粒度,晶粒大小沿X轴呈对称规律。我们分别用图6中的A,B,C,D,E,F,G,H,I,J来表示图4中对应位置的颗粒粒度,它们的晶粒粒度分别是22 um,16 um,10 um,38 um,17 um,18 um,16 um,16 um,21 um,24 um。从中可以看出焊缝区(WZ)晶粒粒度由大变小,焊缝中心A处的晶粒粒度最大,这是因为焊缝中心热量集中使得晶粒粗大,越往边缘热量越小使得晶粒变小;黑色区域I(HAZ1)内的晶粒粒度最大,这是因为靠近焊缝的位置受焊接热影响严重,使其生成颗粒粗大的条状马氏体,远离焊缝的白色区域(HAZ2)和黑色区域II(HAZ3)受热影响小使得它们的组织与母材相似,主要由20~30 um的条状马氏体构成。

图6 氩弧焊焊接接头的晶粒粒度Fig.6 The grain size of the argon arc welding joint

2.2 焊接组织各区域硬度分析

图7揭示了焊接接头横截面的显微硬度,硬度曲线呈马鞍形分布且沿X轴呈对称规律,测量结果也证实了焊态接头中的组织成分存在不均匀性。我们分别用A,B,C,D,E,F,G,H,I,J来代表图4中焊接接头对应位置的硬度(每个位置测量三次求平均值)。从测量结果可以看出焊缝中心A的硬度最低是308.6 HV,这是因为焊缝中心热量集中导致晶粒粗大,同时该位置经历快速熔化和冷凝过程,出现偏析、疏松、空洞等;B,C的硬度分别为320.9 HV和324.4 HV,比焊缝中心A的硬度高。这是因为焊缝边缘的热量相比焊缝中心热量来说较低,焊缝右侧边缘的胞状晶粒较焊缝中心晶粒小(图6),细晶强化作用显著[17-19]; D的硬度是355.6 HV,比焊缝区域的硬度高,这是因为虽然D位置的晶粒比焊缝区域的晶粒大(图6),但是其组织主要由条状马氏体构成(图5(D)),而焊缝区域由于元素偏析存在大量逆转变奥氏体(图5(A)),所以硬度偏低;E,F,G的硬度依次是380.4 HV、420.4 HV、418.7 HV,这是因为该区域受焊接热影响析出金属强化物使得硬度变高;H,I的硬度分别是374.4 HV和368.4 HV,与J的硬度356.4 HV相差不大,这是因为该位置受焊接热影响很小使得组织与母材相似(见图5(H)、图5(I)、图5(J)和图6)。同时我们分别以A,B,C处的硬度来作为参考,通过计算得到该焊缝区域的平均硬度是318.1 HV;同理我们以C,D,E处的硬度作为参考,得到了HAZ1(黑色区域I)的平均硬度是353.5 HV,以E,F,G处的硬度作为参考,得到了HAZ2(白色区域)的平均硬度是406.5 HV;以G,H,I处的硬度作为参考,得到了HAZ3(黑色区域II)的平均硬度是387.2 HV。

图7 焊接接头的显微硬度Fig.7 Microhardness of welded joints

2.3 电镜下焊缝区的元素分布

图8 焊缝区元素分布Figure8 Distribution of elements in the weld zone

图8中用红色标注的黑色部分是晶粒度大概为22um的胞状马氏体[15-16],黄色标注的白色小颗粒是逆转变奥氏体,一般位于晶界处和晶粒边界(颗粒非常小,对钢的韧性和强度有明显的危害)[14,20]。用电镜(SEM)在焊缝处的晶粒中心和晶界进行分析,发现晶界处富含Ni、Co、Mo和Ti,存在元素偏聚,这与黄孝瑛和林茂燕[11-13]的研究结果一致,无论我们如何优化焊接工艺参数和采用低含量Ni、Co、Mo的焊材,也无法避免焊缝处逆转变奥氏体的形成。

2.4 拉伸实验

图9 拉伸实验Fig.9 Tensile experiment

表3 拉伸结果

从图9和表3可以看出,焊件的断裂位置距离焊缝中心7.4 mm,是从HAZ1(黑色区域I)断裂,并不是从焊缝断裂,这与姚春臣等[14]研究不一致,原因可能是该区域受焊接热影响严重产生软化[15-19];从图10(A)和图10(B)中可以看出焊件断裂位置与母材断裂位置均存在又大又深的韧窝,可以证明是塑形断裂;焊件断裂位置的韧性比母材断裂位置差,但是硬度基本一致,这是因为焊件断裂位置受焊接热影响严重使得晶粒粗大(见图5(D)),导致韧性变差。通过对氩弧焊焊接接头的金相图、硬度曲线和拉伸结果研究,我们可以得出在该焊接参数和焊材条件下,WZ(焊缝)存在严重的元素偏析,不利于钢的强度和韧性;同时 HAZ1(黑色区域I)受热影响最严重,对焊接接头的金相、强度和韧性危害最大,断裂往往是从该位置发生;HAZ2(白色区域I)和HAZ3(黑色区域II)受热影响小,对钢的强度和韧性危害小。所以在以后的焊接过程中,我们要避免热量过高,使得WZ(焊缝)和 HAZ1(黑色区域I)的区域变小。

2.5 断口形貌

(A) 氩弧焊断口形貌(A)Fracture morphology of argon arc welding

(B)母材断口形貌(B)Fracture morphology of base metal图10 断口形貌Fig.10 Fracture morphology

3 结论

1)18Ni马氏体不锈钢(250)氩弧焊焊接接头具有严重的不均匀性,焊态下可分为4个区域:WZ(焊缝)、FZ(熔合区)、HAZ(热影响区)、BM(母材);由于热影响区的划分比较复杂,我们可以从焊接接头外观形貌主要划分为三个区域,HAZ1代表离焊缝最近的黑色影响区I,HAZ2代表白色影响区,HAZ3代表离焊缝最远的黑色影响区II;焊缝中心主要由等轴晶和逆转变奥氏体组成,焊缝边缘存在大量树枝晶;熔合区较窄,是焊缝与热影响区的过渡区域;HAZ1(黑色区域I)组织主要由颗粒粗大的条状马氏体构成;HAZ2(白色区域)的组织主要存在条状马氏体、残余奥氏体和金属强化物;HAZ3(黑色区域II)与母材区域的金相组织相似,主要由狭窄的条状马氏体构成。

2) 焊接接头的硬度存在不均匀性,硬度曲线呈马鞍形,其中焊缝区域的平均硬度最低是318.1 HV,HAZ1(黑色区域I)的平均硬度是353.5 HV,HAZ2(白色区域)的平均硬度最高为406.5 HV,HAZ3(黑色区域II)的平均硬度是387.2 HV。

3)焊缝的晶界位置存在Ni、Co、Mo和Ti等元素偏析,有逆转变奥氏体生成。

4)氩弧焊焊接接头断裂处位于HAZ1(黑色区域I),断裂处韧性比母材差,强度与母材基本一致。