微量铌对低碳钢退火再结晶组织和性能的影响

刘 洪

(上海梅山钢铁股份有限公司,江苏 南京 210039)

随着钢铁行业的发展,铌元素作为重要的合金元素在钢铁产品中大量应用。由于铌元素在钢中产生的固溶强化作用以及铌与C、N等元素的结合能力,使铌作为一种重要的合金元素,对优化钢铁材料的性能起到重要作用。铌元素与C、N等元素具有较强的结合能力,能够形成铌的化合物,铌在钢中主要作用有晶粒细化、延迟再结晶、沉淀强化等。低碳钢主要用于镀锡产品,该产品对钢板的组织和性能稳定性要求较高,一般情况下不需要在钢中加入铌元素。某钢厂低碳钢T5料生产过程中,时常发生由于部分钢板成分中含有微量铌元素而导致最终产品性能不合格的情况,造成了一定的质量损失。为此,本文通过冷轧退火模拟试验装置,模拟不同铌含量低碳钢在不同温度条件下的退火过程,研究铌含量对低碳再结晶组织和性能的影响,为合理制定含铌低碳钢退火工艺提供理论依据。

1 带钢硬度异常分析

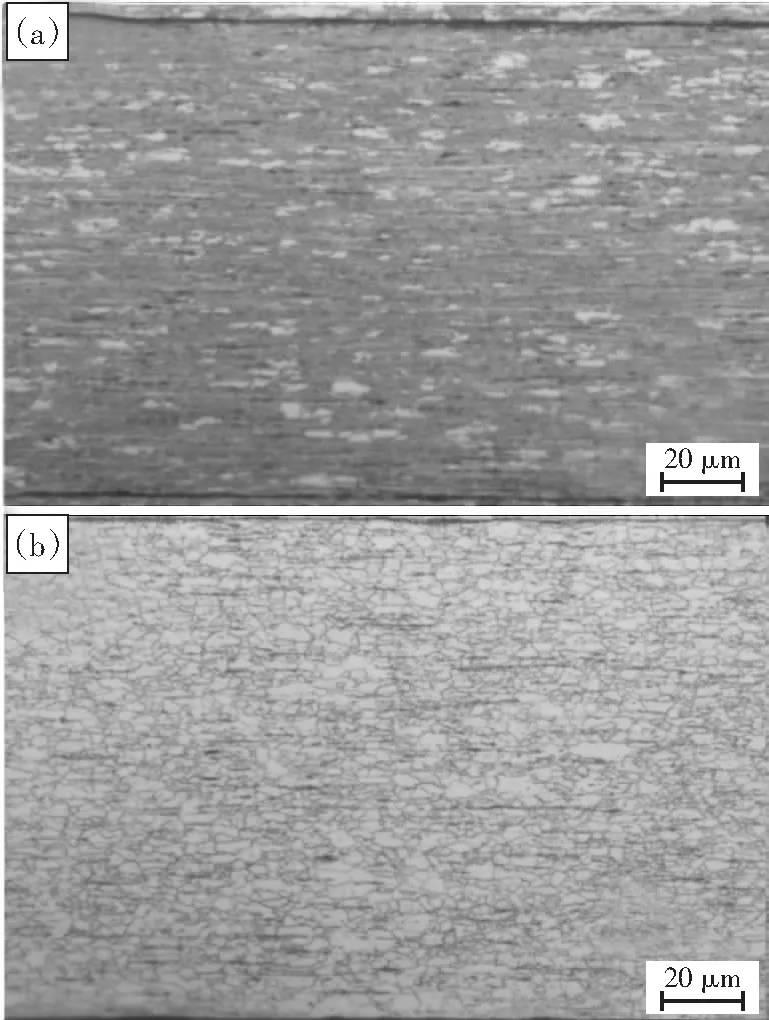

某钢厂连退机组在生产镀锡基板T5料的过程中,在同一退火温度下,有部分钢卷的硬度异常偏高,表面硬度(以下硬度均为HR30Tm)达到72以上,而镀锡基板T5料的表面硬度标准为65±3。将硬度异常钢板和正常钢板沿轧制方向截面制成金相试样,经4%硝酸酒精侵蚀后,用Zeiss Axiophot2金相显微镜进行显微组织观察,二者显微组织如图1所示。结果表明,硬度异常的钢卷显微组织为纤维状铁素体+铁素体+游离渗碳体,大部分组织仍为纤维状铁素体,未完成再结晶转变。而硬度正常钢卷的显微组织为铁素体+游离渗碳体,已完成再结晶转变。

图1 硬度异常钢板(a)和正常钢板(b)的显微组织Fig.1 Microstructure of abnormal hardness steel plate (a) and normal steel plate (b)

影响钢板再结晶状态的因素主要有材料的成分、热轧工艺、冷轧变形量、加热速度、退火温度等[1]。通过对硬度异常钢板和正常钢板的化学成分和生产工艺进行分析,发现异常钢板和正常钢板热轧和冷轧均在同一批次生产,热轧工艺、冷轧变形量、加热速度和退火温度并无明显差异,而二者化学成分中的铌含量存在一定的差异,如表1所示,硬度异常钢板中的铌含量明显高于正常钢板。

由于铌元素在钢中与C、N等具有较强的结合能力,能够形成铌的化合物,随着铌含量增加,退火后钢板强度会显著升高[2],因此,钢板中铌含量过高是造成同一热轧和冷轧生产工艺下钢板硬度异常偏高的主要原因。

表1 钢板的化学成分(质量分数,%)

为进一步研究微量铌对低碳钢再结晶组织和性能的影响,同时为了降低厂内的质量损失,选取了不同铌含量的低碳钢板,采用冷轧退火模拟试验装置进行不同退火工艺的模拟试验,观察不同铌含量钢板在不同退火温度下钢板的组织和性能变化规律,摸索不同铌含量钢卷的生产工艺。

2 试验材料和方法

采用试验材料为3种不同铌含量的冷轧钢板,为经过酸洗、冷轧后的轧硬钢带,厚度0.2 mm,冷轧压缩比90%,其化学成分如表2所示。

表2 试验钢的化学成分(质量分数,%)

分别选取常规料、含铌量0.0012%和含铌量0.0023%的三种样品进行连续退火模拟实验,将三种样品分别加工成310 mm×260 mm的块样,采用冷轧连续退火模拟试验装置进行模拟连续退火试验,退火温度分别为610 ℃、630 ℃、650 ℃,保温时间47.6 s,为防止钢板在加热过程中发生表面氧化,连续退火模拟试验装置工艺腔内采用氮气保护气氛。模拟连续退火工艺如表3所示。

表3 模拟连续退火工艺

将模拟连续退火后的样板沿轧制方向截面制成金相试样,利用FEI Quanta450场发射环境扫描电子显微镜进行微观组织观察;参照GB /T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》加工成标准拉伸试样,采用拉伸试验机对试样力学性能进行检测;采用洛氏硬度计对样板的表面硬度进行检测。

3 试验结果与分析

3.1 微量铌元素对低碳钢微观组织的影响

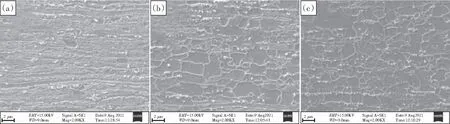

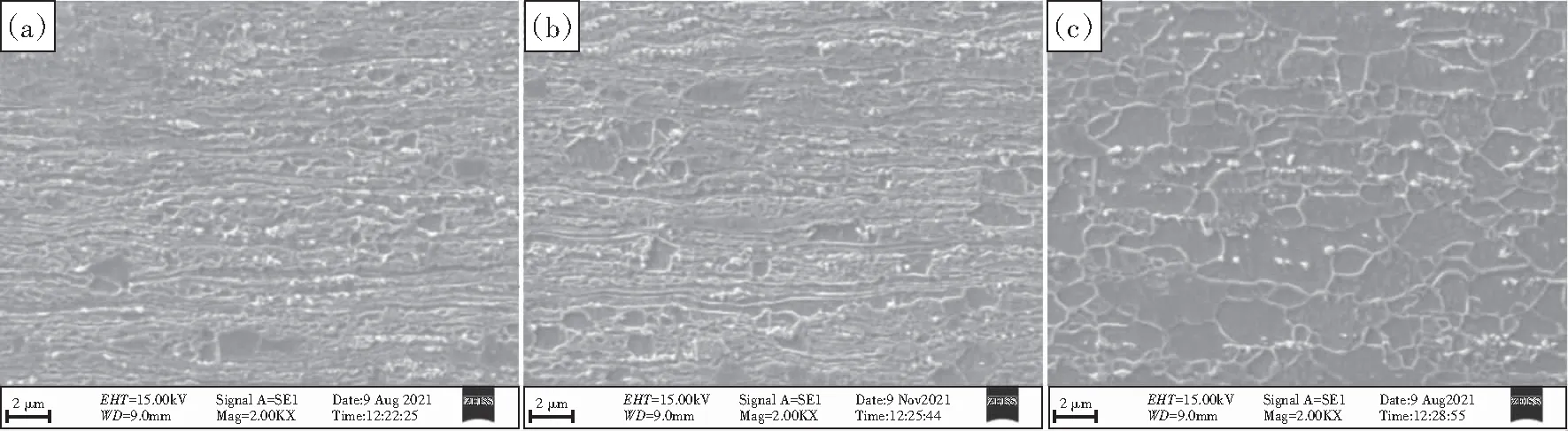

通过对不同铌含量的钢板在不同退火温度下的样板微观组织进行观察,分析铌含量对再结晶温度和组织的影响。如图2所示,常规料在610 ℃退火时,组织已完成再结晶行为,主要为铁素体和游离渗碳体;随着退火温度的升高铁素体晶粒逐渐长大,游离渗碳体发生聚集;三个退火温度下试样组织整体变化不大。采用同样的方法观察含微量铌钢板的再结晶行为和组织变化。如图3所示,含铌0.0012%的钢板,在610 ℃退火时,组织依然为纤维状铁素体,未发生再结晶行为。当退火温度升至630 ℃,约60%的组织发生再结晶转变;当退火温度升至650 ℃时,纤维状铁素体已完成再结晶转变过程,组织为等轴铁素体和游离渗碳体。如图4所示,含铌0.0023%的钢板,在610 ℃退火时,组织依然为纤维状铁素体,未发生再结晶行为。当退火温度升至630 ℃,组织仍为纤维状铁素体,只有极少数晶粒发生再结晶转变。当退火温度升至650 ℃,组织才刚刚完成再结晶转变,晶粒较细小。

(a)610℃;(b)630℃;(c)650℃图2 常规料在不同退火温度后的微观组织形貌Fig.2 Microstructure of conventional materials after different annealing temperatures

(a)610℃;(b)630℃;(c)650℃图3 含铌0.0012%在不同退火温度后的微观组织形貌Fig.3 Microstructure of 0.0012% niobium at different annealing temperatures

当钢中含有微量铌元素时,铌形成的碳氮化物会钉轧晶界阻碍晶界的迁移,同时铌的加入会延缓碳原子的扩散速度,使再结晶温度升高,使再结晶过程进行延迟[3]。与常规不含铌钢相比,含铌0.0012%钢的再结晶完成温度提高到了630℃,而含铌0.0023%钢的再结晶完成温度提高到了650 ℃。当退火温度均在650 ℃时,随着含铌量的增加,试样的再结晶晶粒逐渐细小,说明钢中的铌元素对再结晶晶粒具有细化的作用。

(a)610℃;(b)630℃;(c)650℃图4 含铌0.0023%在不同退火温度后的微观组织形貌Fig.4 Microstructure of 0.0023% niobium at different annealing temperatures

3.2 微量铌元素对低碳钢表面硬度的影响

图5 不同退火温度下不同铌含量钢板的表面硬度Fig.5 Surface hardness of steel plates with different Nb content at different annealing temperatures

图5显示了3种不同铌含量钢板在不同退火温度下试样的表面硬度情况。当退火温度为610 ℃时,常规料钢板的表面硬度为64.8;随着退火温度的提高,钢板表面硬度缓慢下降,当退火温度为650 ℃时,钢板表面硬度下降至61.4。说明常规料在610 ℃退火时,钢板组织再结晶已完成,随着退火温度的提高,再结晶组织晶粒互相吞并逐渐长大,此过程中组织性能处于相对稳定状态,硬度下降缓慢。含铌0.0012%的钢板,当退火温度为610 ℃时,钢板的表面硬度为74.1;当退火温度提高到630 ℃时,钢板的表面硬度快速下降至69.4;当退火温度进一步提高至650 ℃时,钢板表面硬度降低至62.1。含铌0.0023%的钢板,当退火温度为610 ℃时,钢板的表面硬度为77,均高于常规料和含铌0.0012%钢板;当退火温度提高到630 ℃时,含铌0.0023%的钢板的表面硬度下降缓慢,下降至73.8;当退火温度进一步提高至650 ℃时,钢板表面硬度快速降低至63.4。含铌0.0012%的钢板在退火温度610 ℃时和含铌0.0023%的钢板在退火温度610 ℃、630 ℃时,样板表面硬度较高,与冷轧态带钢表面硬度接近,材料仍处于回复状态,组织大部分仍为冷轧纤维状铁素体组织,材料表现为空位的运动和位错的攀移[2]。当组织发生再结晶后,钢板的表面硬度快速下降。

3.3 微量铌元素对低碳钢力学性能的影响

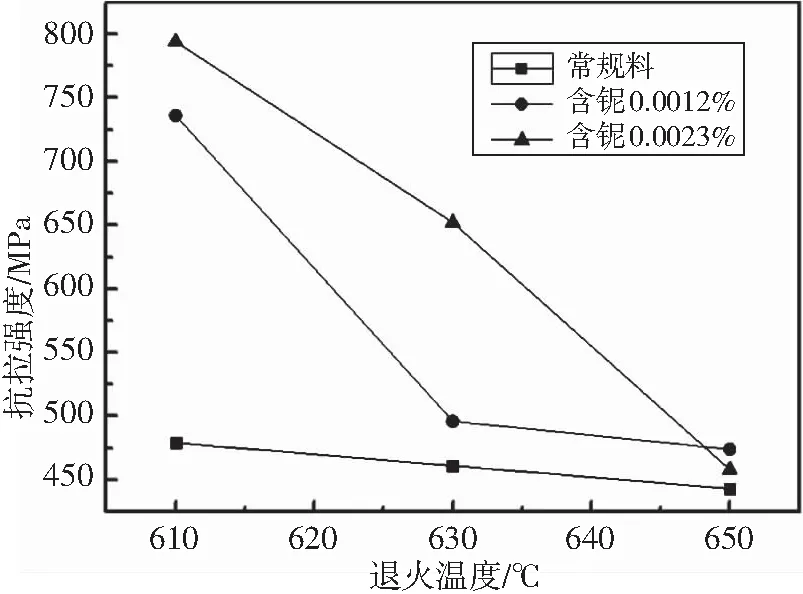

图6 不同退火温度下不同铌含量钢板的抗拉强度Fig.6 Tensile strength of steel plates with different Nb content at different annealing temperatures

图6显示了3种不同铌含量钢板在不同退火温度下抗拉强度的变化。当退火温度为610 ℃时,常规料钢板的抗拉强度为479 MPa;随着退火温度的提高,钢板抗拉强度缓慢下降,当退火温度为650 ℃时,钢板抗拉强度下降至443 MPa。说明常规料钢板在610 ℃退火时,钢板组织再结晶已完成,随着退火温度的提高,再结晶组织晶粒互相吞并逐渐长大,性能处于相对稳定状态。含铌0.0012%的钢板,当退火温度为610 ℃时,钢板的抗拉强度为736 MPa,高于常规料257 MPa。含铌0.0023%的钢板,当退火温度为610 ℃时,钢板的抗拉强度为794 MPa,高于常规料315 MPa。含铌钢板表面硬度和强度较高,主要是因为钢板组织在610 ℃退火时大部分仍为冷轧纤维状铁素体组织。含铌钢中铌含量越高,在同一退火温度下,组织再结晶越不充分,未再结晶铁素体组织和强度有很强的线性相关,未再结晶铁素体组织越多,钢板抗拉强度越高[4]。当退火温度提高到630 ℃时,含铌0.0012%钢板的抗拉强度快速下降至490 MPa,说明此时钢板大部分组织已经挣脱了位错的钉轧作用,开始再结晶转变,抗拉强度下降明显。而含铌0.0023%钢板的抗拉强度缓慢下降至652 MPa,说明此时钢板仅极少数组织开始再结晶转变,大部分组织尚未开始再结晶转变。这是因为随着铌含量的增加,钢中铌的碳氮化物第二相质点增加[5],对位错和晶界钉轧作用增强,钢的再结晶激活能逐渐升高,再结晶开始温度逐渐提高。

图7 不同退火温度下不同铌含量钢板的断后伸长率Fig.7 Elongation of steel plates with different niobium content at different annealing temperatures

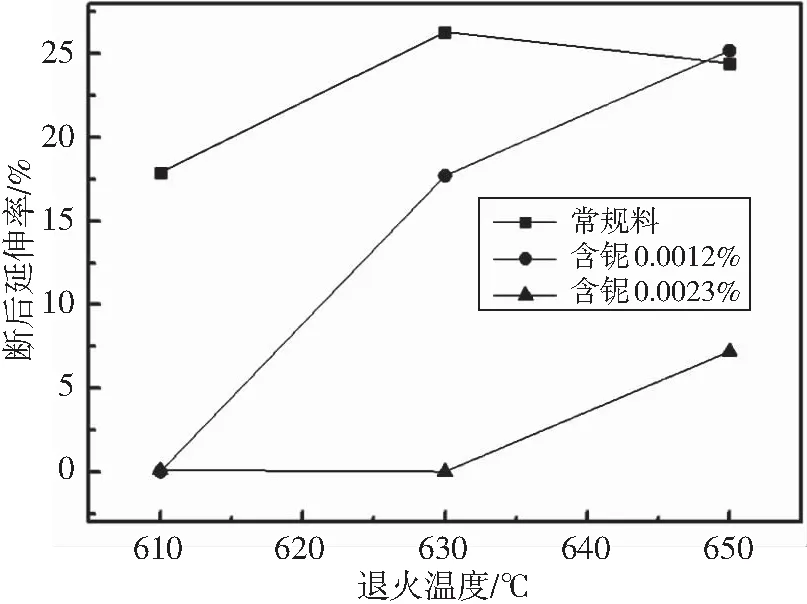

比较3种不同铌含量钢板不同退火温度下断后伸长率的差异性,如图7所示。实验结果表明,当退火温度为610 ℃时,常规料的断后伸长率达到17.9%,而两种含铌钢的断后伸长率为0。当退火温度升高至630 ℃,常规料的断后伸长率提高至26.3%,含铌0.0012%钢板的断后伸长率快速提高至17.7%;而含铌0.0023%钢板的断后伸长率为0.1%。当退火温度提高至650 ℃时,含铌0.0012%钢板的断后伸长率提高至25.2%,与常规料的断后伸长率相当;而含铌0.0023%钢板的断后伸长率仅提升至7.2%。

由于常规T5料产品的性能要求为:表面硬度范围65±3(HR30Tm),延伸率≥10%,结合上述不同铌含量钢板在不同退火温度下的显微组织和力学性能情况,同时考虑到现场连退机组生产过程中炉内温度场均匀性要优于冷轧退火模拟试验装置,兼顾现场生产稳定性,避免频繁升降温造成的炉内温度波动,因此,含铌0.0012%和0.0023%的钢要满足T5料的性能要求,连退机组退火温度应提高至650 ℃。

4 结论

(1)通过对硬度异常钢板的化学成分、热轧工艺、冷轧变形量、加热速度、退火温度进行分析发现,钢板中铌含量过高是造成同一热轧和冷轧生产工艺下钢板硬度异常偏高的主要原因。

(2)当钢中含有微量铌元素时,随着铌含量的增加,钢板再结晶激活能逐渐升高,钢板的再结晶开始温度和再结晶完成温度显著提升。含铌0.0023%钢的再结晶完成温度提高到了650 ℃。

(3)为降低含铌钢的质量损失,同时兼顾现场生产稳定性,含铌0.0012%和0.0023%的低碳钢要满足T5料的性能要求,退火温度应提高至650 ℃。