“双碳”背景下散货船优化升级思路

焦宇清

(上海船舶研究设计院,上海 201203)

0 前 言

“双碳”为“碳达峰”与“碳中和”的简称,“双碳”战略倡导绿色、环保、低碳的生活方式。 加快降低碳排放步伐,有利于引导绿色技术创新,提高产业和经济的全球竞争力。2020 年9 月22 日,国家主席习近平在第七十五届联合国大会上宣布,中国二氧化碳排放力争2030 年前达到峰值,努力争取2060 年前实现碳中和目标。

数据统计显示, 船舶行业每年的碳排放量为11.2 亿t 以上,约占世界二氧化碳排放总量的4.5%,并呈继续增加的趋势。 在“双碳”目标压力下,船舶行业绿色转型迫在眉睫。 近年来,国际海事组织(IMO)等机构相继制定推出了各项举措,如:船舶能效设计指数EEDI、现有船舶能效指数EEXI、船舶能效营运指数EEOI、碳强度指标CII、船舶能效管理计划SEEMP 等,对船舶设计建造、营运管理的全过程加以监管,以期严格控制和持续降低温室气体的排放强度。

在此背景下,现有的船型设计显然已不能适应法规发展和未来市场变化的需要,船型的优化升级转迫在眉睫。本文以散货船为代表,对船型升级的新思路、新技术以及可能的各项优化升级措施进行探讨。

1 传统技术路径下的优化挖潜

1.1 针对目标需求的线型优化

线型是船舶设计的基础,线型优化是船舶设计永恒的主题。 随着认知水平的提高、计算能力和试验手段的进步,线型的设计优化水平也在不断改进提升中。

从适应实际运营的角度,采用多目标的优化策略。 例如对于吃水,考虑设计吃水、结构吃水和压载吃水,分别给予不同的权重,进行综合的优化。 同样,航速方面需要综合考虑设计航速和经济航速对线型的不同要求,海况则需要分别考虑静水条件和适度的风浪条件。 多目标优化的线型,在实际海况和运营条件下的综合油耗水平更优,更符合节能减排的目标需求。

从改进EEDI 性能的角度出发, 在线型优化中可考虑给予结构吃水更高的权重,以提升结构吃水下的快速性,提升EEDI 能效。 同时,波浪增阻性能的改善对于最小功率的优化起到重要作用,在线型优化设计中的权重应给予提高。

线型设计的目标,除了降低船体阻力之外,就是产生有利的伴流场, 这是螺旋桨设计和推进性能优化的前提和基础条件, 在线型优化中考虑减阻的同时也需要重点考虑对伴流场的优化。

1.2 螺旋桨的节能增效

螺旋桨节能增效的优化需要从3 个方面考虑,即桨与尾部线型的整体优化、螺旋桨自身效率的提升以及螺旋桨尾流能量损失的控制。

按前述,船体尾部线型、其产生的伴流场以及螺旋桨自身,三者形成一个整体,以伴流场为媒介,使螺旋桨的运动与船体尾部线型协调一致而形成最佳配合,是我们在一体化优化中追求的目标。

螺旋桨自身效率的提升要从螺旋桨几何形状参数的优化着手,并合理控制和分配作用在桨盘面各部位的载荷,达到效率和振动性能的综合提高。

控制和减少螺旋桨尾流能量的损失也是提高推进效率的一个重要途径, 包括尾流旋转能量、轴向能量、毂涡和梢涡能量等。

1.3 水动力节能装置

通过选用合适的节能装置对螺旋桨尾流能量进行回收是船舶推进节能的一个重要手段,在双碳背景下其必要性更为突出;而另一种类型的节能装置是在螺旋桨前通过对伴流场进行优化整合,提供更好的螺旋桨进流,从而有助于提高螺旋桨的推进效率。

比较常见的节能装置包括扇形导管、节能毂帽/消涡鳍、舵球、扭曲舵等。 通过节能装置的合理选用和优化组合,可以达到比较明显的节能效果,例如节能毂帽(Fan Cap)+节能导管(Fan Duct)的组合,可使航速提高约0.25 kn,EEDI 能效提升约1%。

1.4 船-桨-舵-节能装置的一体化优化

传统的优化方式是对线型、螺旋桨、节能装置和舵分别做优化,难以达到系统能效的最优。 船舶在实际水流中船-桨-舵-节能装置实际上是一个整体, 在设计中有必要统一考虑进行一体化优化,从而提高系统的整体效率, 实现系统能效的最优化,有助于EEDI 性能的提升, 同时考虑船-机-桨的匹配使能量得到最佳转换和传递。

1.5 机电设备系统的节能设计

机电设备系统的节能增效同样不可或缺。 主机方面,EcoEGR 的配置可显著降低主机的单位油耗,与同型主机匹配HPSCR 相比,T-II 模式下的单位油耗有约3.5%的显著降低,EEDI 能效提升约2%。设备配置方面,可以适度采纳日本在散货船上精简节省的设计理念,进行合理的精简配置,减小不必要的冗余度,节省配置电站功率。 系统设计方面也可以做很多优化工作,例如:优化机舱通风布置,通过引入主机自然进风优化管路阻力和风量设计,从而降低风机压头、降低电功率;冷却系统可部分采用海水冷却,进而降低系统能耗。 另外,变频设备的使用、机舱能量的综合利用等都是可考虑采用的节能手段。

1.6 空船重量的持续优化

空船重量优化同样是船舶设计的永恒主题,在“双碳”背景下对于船舶能效的提高起到直接作用。从EEDI 的计算公式可以看到,作为分母,载重量的提高就意味着EEDI 指数的下降, 所以优化空船重量从而提高载重量是提升EEDI 能效的重要手段。

作为三大主力船型之一的散货船虽然已是成熟船型, 但随着技术的发展和设计手段的进步,仍然存在优化空间。 日本设计建造的散货船空船重量普遍控制较好,其采用的技术方法和措施存在一定的参考借鉴价值。

针对散货船特点,空船重量的优化可从3 个方面入手。 首先,在总体性能方面,通过对货舱分舱方案的优选和装载工况的优化,筛选出总纵弯矩最小的方案,为结构的轻量化设计奠定基础。 其次,在结构设计上,选择较大还是较小的肋骨间距、强框间距以及纵骨间距,有管弄还是无管弄,在多大程度上使用高强度钢尤其是40 钢等,都存在比较、选择和优化的空间,包括一些细节上的处理,例如坞墩肘板、短纵桁、屈曲筋等,根据具体情况选择合理的处理方式。 另外,机电和内外舾装设备,通过合理选型、优化参数配置,在满足功能需求条件下选择重量较轻、体积较小的设备,积少成多,对空船减重也能起到积极作用。

2 新技术新思路

2.1 风力助推技术

自古以来风能就一直被用做船舶推进的动力,直到近代才被机器动力取代,近年来由于节能环保政策的压力和推动,风能又重新获得船舶和航运业的关注, 通过对风能的开发利用来减少燃油消耗、减少碳排放已成为行业内的共识,风帆动力船焕发出勃勃生机,各种形式的现代风帆船相继问世。

转筒帆,通过马格努斯效应形成风推力,可产生3%~8%的节能效果。 转筒帆作为新型推进装置,系统构造简单、自重小,只需要很小的电机就能产生明显的推力, 且可以通过调整转筒帆的转速、升力大小等从而实现能源合理分配降低海运成本。 相比于传统风帆,转筒帆占用很小的甲板空间,受恶劣风况的影响不大,对侧向风效果最明显。

图1 和图2 分别显示的是转筒帆的工作原理和安装布置效果。

图1 转筒帆升力原理图

图2 转筒帆安装布置效果图

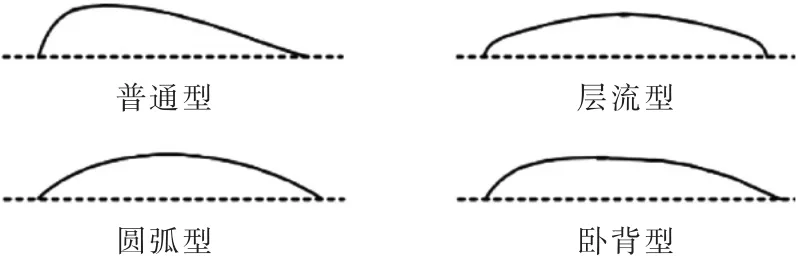

翼型帆,推进原理与机翼类似,当翼型遇到与其弦线成一定夹角(可称为攻角)的来流时,翼背流速大,另一侧流速小、压强高。 根据伯努利定律,气流绕过翼型时流速大的地方流体压强较小,流速小的地方压强较大,所以翼型的上下表面由于流速的不同产生了压差。

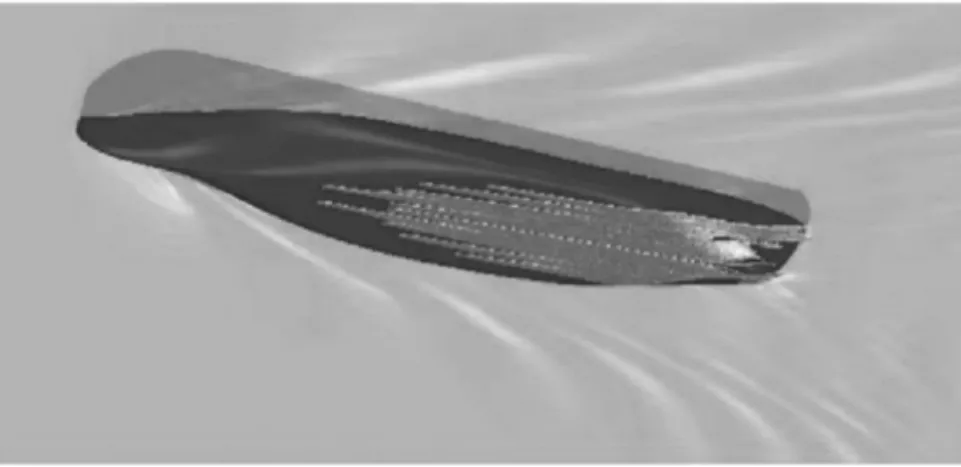

图3 和图4 分别显示的是翼型帆的工作原理和安装布置效果。

图3 翼型帆的剖面形状

图4 翼型帆VLCC 实船安装布置效果图

散货船具有宽敞的甲板面积, 没有甲板货,大型散货船通常不设起重吊机, 不会对风力产生阻挡,因而非常适合安装上述的风帆系统。 散货船良好的稳性也可以确保风帆系统的安装和运行,不会对船舶稳性和航行安全带来危险。

风筝系统(windkite system),利用现代型的巨型风筝将风能转换为船舶推进力。 风筝系统布置在船首,占用甲板面积小,易于安装,适合包括散货船在内的各种船型。 安装布置效果见图5。

图5 风筝系统

上述是风能在船舶辅助推进上成功应用的几个示范案例,前两种已形成实船交付,后一种正在实施过程中。 随着时间的推移,更多形式的风力助推技术将会推出。

2.2 新型减阻技术

2.2.1 气膜润滑减阻

气膜润滑减阻的原理是通过向船底表面喷射空气产生微气泡形成空气膜,从而减少船体与水流之间的摩擦阻力,达到推进节能的效果,有助于EEDI 能效的提升。 考虑了系统本身耗电的影响以后,通常可达到3%~8%的净节能效果。

散货船线型比较丰满,平底面积大,有条件做到比较大的气膜覆盖比例,从而达到更好的减阻效果,因此非常适合安装气膜减阻系统。

图6 和图7 分别是气膜润滑系统的模型和实船效果。

图6 气膜润滑系统(模型)

图7 气膜润滑系统(实船)

2.2.2 低阻油漆

低阻油漆的作用是降低船体表面粗糙度,从而减小船体摩擦阻力,帮助提升快速性,对EEDI 在有限范围内有正向影响。 SPC A/F(tin free)silylated acrylate 甲硅烷基化的丙烯酸盐是典型的一种低阻油漆。

采用低阻油漆后的水下船体表面粗糙度比常规有明显降低,通常能达到不超过100 μm 的水平,从一系列实船测量的例子来看,最好的结果是达到88 μm。 SPSS 水池的初步评估认为20 μm 对推进功率的影响约为1%。

2.2.3 低风阻上建

船舶航行中的空气阻力主要来自上建,降低上建风阻有多种途径,包括采用窄上建设计、优化上建造型等方式。

窄上建设计直接减小迎风面积,但在甲板面积分配和布置上需做适当筹划,要有足够的长度来容纳同等的居住面积。

优化上建造型是通过上建外形的局部改变来改善流动分离从而达到降低流体阻力的目的。 可采取的具体措施包括:上建与机舱棚合并、上建前端壁倾斜、前端壁两侧倒角、上建与货舱口之间增设凸台、烟囱顶部倒圆等等。 某10 万吨级散货船的计算案例显示通过优化组合,上建风阻在浦氏7 级风力下可达到35%以上的下降幅度,效果显著。

图8 和图9 是该船型上建风阻优化的计算模型。

图8 上建风阻优化(流场分布)

图9 上建风阻优化(压力分布)

虽然空气阻力在船舶总阻力中所占比例不大,但对实船油耗的降低仍然是有可见作用的。

2.3 设计创新思路

主机工况点的选择:从EEDI 能效的角度,较低的SMCR 显然更有利于EEDI 指数的降低, 但也意味着主机功率储备的降低,目前有些设计的CSR 已经用到了90%SMCR,意味着相对偏高的单位油耗,因此EEDI 指数和油耗的选择,对设计、对船东都是一个问题;另一方面,主机功率的降低受到最小推进功率要求的限制,而如何降低限制值,又跟波浪增阻和线型优化密切相关, 是需要深入研究的课题;转速方面,低转速大桨径是大方向,但也需注意与线型和吃水的匹配关系,避免螺旋桨吸气和激振力过大。

PTO 的选用: 传统上中速机+PTO+可调桨是黄金搭配, 而散货船上典型的低速机+定距桨配置很少会用到PTO,但在目前的“双碳”背景下PTO 的好处日益显现。 根据EEDI 计算规则,配置PTO 则校核EEDI 的主机功率可以做相应扣除, 计算和实例都表明,对EEDI 能效会有3%~4%的提升。 实船油耗方面,PTO 同样有明显效果, 毕竟主机的单位油耗比副机要低很多。 因此在成本许可的情况下,散货船配置PTO 是符合节能减碳目标的理想选择。

吃水和载重量的选项: 各种计算案例表明,提高或增设结构吃水通常对EEDI 能效会起到正面效果, 并且在一些集装箱船等船型上已经得到验证。其原因是,EEDI 公式中同在分母的载重量和航速,吃水增加对载重量的提高比例比其导致的航速降低比例更大。 当然对大多数散货船这不是一个选项,因为已经按最小干舷设计了,没有增加吃水的可能性,但对某些有航道吃水限制的散货船,以及因需要偏大舱容而把型深加大了的散货船,是有条件增加虚拟结构吃水的, 对此类散货船这是改进EEDI 指标的一个途径。

冰区选项:EEDI 计算中对冰区有相应的修正因子,EEDI 指数会得到一定程度的下降,而普通冰区导致的空船重量增加相当有限,对载重量的影响明显小于冰区修正带来的正面效果,因此增设冰区是改进EEDI 指标的一个选项。

3 燃料变革及设计应对

大量的研究表明,仅靠常规技术很难达到碳减排碳中和的最终目标,CII 每年递增2%~3%的折减系数就说明得很清楚了,因此燃料的变革才是最终的应对方案。

船舶上可用的替代燃料和新能源型式,按照碳减排程度和发展顺序,大致可以分为三大类,即低碳燃料、碳中和燃料和零碳燃料。

1) 低碳燃料主要有:化石燃料(LNG)、通过化石原料制备的化工燃料(LPG、甲醇、乙烷等);

2) 碳中和燃料主要有:生物燃料(生物柴油、生物甲醇等)、合成燃料(电化甲醇、电化氨等);

3) 零碳燃料主要有:氨燃料、氢燃料和电池技术(包括储能电池和燃料电池)。

3.1 燃料型式的选择

各种替代燃料和新能源型式的应用随着时间推进呈现不同的发展趋势。当前阶段以LNG 为主流选择, 甲醇燃料的应用正逐渐走向成熟和推广,之后的重点将会转向氨燃料为主;而生物燃料和合成燃料是在燃料产业链前端的技术创新,对船舶的设计和建造不会产生实质性的影响;氢燃料是终极解决方案,碳、硫、氮的排放均为零,但因在储存技术和能量密度等方面的技术障碍,在比较长的时间内还不具备产业化应用的条件; 其他如电池技术,现阶段受能量密度制约,纯电池动力(包括储能电池和燃料电池)主要应用于小型和短途船舶,在可预见的未来还无法成为主流船舶特别是大型散货船的选择。

选择几种主流替代燃料,并以传统常规燃料的重油(HFO)为参照,对主要技术参数和特性以及减排效果做对比,见表1。

表1 主流替代燃料的技术特性和减排效果比较

散货船的替代燃料选择,由于氢燃料技术及其基础和配套远未成熟,电池技术的能量密度至少在中短期内无法满足大型散货船的需求,都只能作为未来选项。 现阶段及今后一段时间内的主流选择将是LNG、甲醇和氨燃料。

LNG 属于中短期过渡阶段的燃料, 由于先行的关系成为目前阶段应用最为成熟的一种替代燃料,是当前设计建造新船的主流选择。 但是LNG 的减碳效果并不显著,从整个生命周期(包括预处理、液化、运输、再气化和最终使用)来看碳排放量仍然较大。

甲醇的理化特性相对最接近于燃油,可用常温常压方式存储,现有的船舶设计更新转换到甲醇燃料设计是相对最容易的。 从表1 可以看到甲醇的减碳效果不显著,还不如LNG,但因为存在绿甲醇的未来选项,其生命力相较于LNG 更长,是今后一段时间的重要选择。

氨燃料是一种零碳燃料(也可以理解为氢的转换存储方式),减碳效果显著,是LNG 和甲醇之后的发展方向。 但是氨具有毒性和较强的腐蚀性,能量密度较低, 相比LNG 和甲醇需要更大的存储空间,发动机技术尚未成熟,法规体系也不完善,因此距离实际应用还有较大距离,目前处于研发和建设阶段。

3.2 新燃料带来的设计变更

散货船适用的3 种主流替代燃料中,LNG 已经全面应用于新船设计,相关技术和设计要点已经比较熟悉,这里不再讨论;甲醇和氨燃料相对陌生,对散货船设计将会带来的影响和变更大致可归纳为以下一些方面。

燃料舱容积和续航力: 需从满足EEDI、CII 和船东营运需求等方面综合考虑。 首先,从满足当前阶段船东需求考虑,燃油必须保留,且容积不宜过小,避免加油频率过高;EEDI 方面,对甲醇燃料,因减碳效果有限,对大多数散货船需要做到主燃料的比例才能满足三阶段要求,而氨燃料因其零碳的原因用较低的比例就可以满足;CII 方面,虽然理论上在有零碳燃料(氨燃料和绿甲醇)的情况下,未来只要不断地减少燃油的使用比例就可以维持船舶的营运资格, 但为了保持适当的续航力而不过于降低,新燃料比例不能过低,根据案例测算,对氨燃料通常要提高到比较接近主燃料的比例。 需要注意的是,对氨燃料,能量密度更低,体积比更大,还有绝缘层的损失,因而燃料舱的空间需求明显大于甲醇燃料。

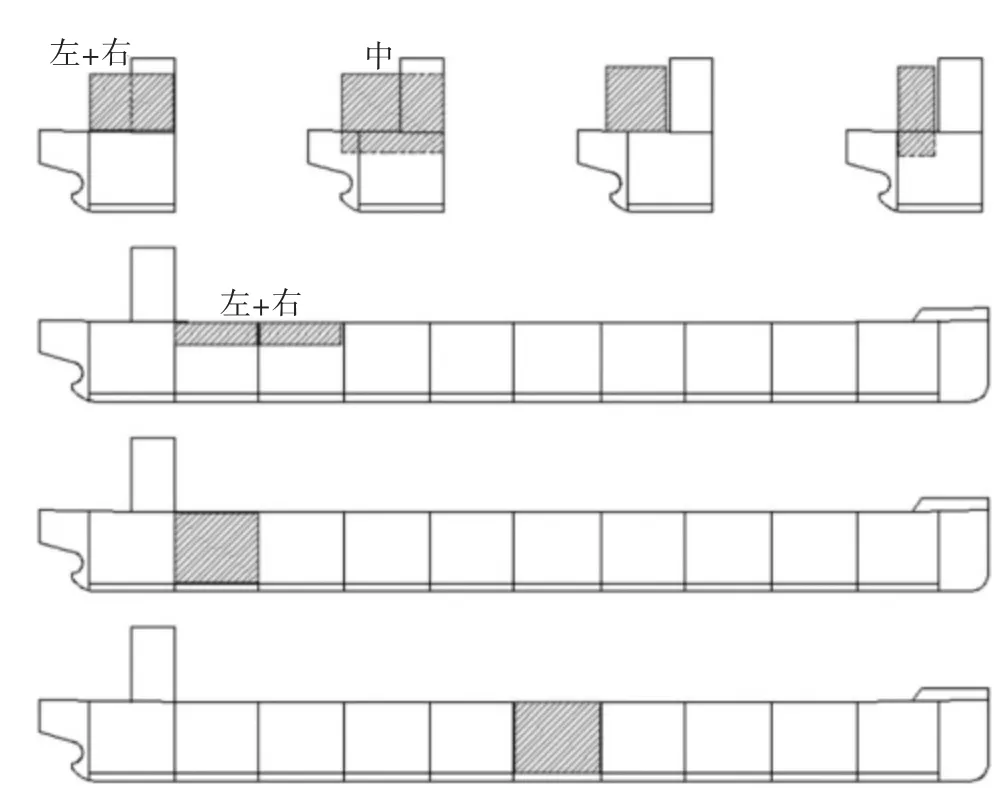

燃料舱形式和布置位置:IGC Code 中定义的A型、B 型、C 型都可以选择, 但C 型罐因空间利用率相对较低,对舱容和续航力要求较高的项目就不建议选择。 布置位置可以是货舱区或尾部甲板上,尾部甲板可以布置在上建后方、下方或两侧,可以叠加组合。 另外,对甲醇舱,还可以布置在顶边舱内(即传统设计的油舱位置),因不需要绝缘层,空间利用率是可以接受的。 图10 是几种典型布置位置的示意图。 但对甲醇舱目前有个尾尖舱壁位置的限制,即MSC.1/Circ.1621 通函里的“燃料维护系统应位于防撞舱壁的后方和尾尖舱壁的前方”[1]要求,布置时需注意。

图10 燃料舱布置位置示例

上层建筑包括烟囱的位置、形状和内部布置需结合燃料舱的布置做相应调整,需要注意燃料舱透气桅带来的危险区的影响:甲醇是10 m 半径,容易避开;氨燃料是25 m 半径,对于较小的散货船,布置上的难度相对较大。 另外,尾部系泊的布置也有可能发生变化。

新燃料舱的设置对空船重量、总纵强度、稳性和浮态都会带来不同程度的影响。 对于燃料舱布置在尾部的设计,纵倾会增加,弯矩也会加大。 对于燃料舱布置在货舱区的设计,货舱容积和装载工况会发生更大的变化。

双燃料主机选型, 相关系统包括加注系统、供给系统、尾气处理、蒸发气处理等,安全性方面的通风系统、消防系统、危险区域等,都会产生一系列变化和调整,或者全新的设计。 特别是对于氨燃料船,由于氨燃料的毒性, 低浓度的氨气会刺激人的眼睛、肺部和皮肤,若直接接触高浓度的氨气则会立即危及生命,因此在安全防护方面需做周密考虑。

多燃料舱是更进一步的选项。 通过预留多燃料舱的设计, 兼顾以后进行不同形式燃料的转换,可以根据未来形势发展,选择转换为LNG、甲醇或者氨燃料,在很大程度上提高了灵活性。 多燃料舱的设计需从舱容、舱型、布置、绝缘和安全防护等方面兼顾考虑多种燃料的特点和需求, 以涂料为例,不同燃料对涂料的性能要求是不同的,可以选择在未来转换时重新涂装,也可以直接选用成本更高的兼用型涂料。

4 结 语

着眼于“双碳”背景下散货船的优化升级需求,通过分析燃料变革的趋势和替代燃料的选择策略,梳理设计创新思路以及应对措施。 研究探讨传统技术路径下的优化挖潜途径,特别是风力助推技术和新型减阻技术。 更多的节能设计方案将在未来的实践中产生,希望能为散货船节能优化升级提供一些思路和参考。

文章撰写过程中得到了业内专家学者和相关专业同事的指导和帮助,在此表示感谢。