多分裂输电线路末端自重构移动作业机器人机械系统设计

杨洋, 王建, 董新胜, 李孟, 赵冥冠, 叶宝安

(1. 国网新疆电力有限公司电力科学研究院, 乌鲁木齐 830000; 2. 武汉康普常青软件技术股份有限公司, 武汉 430073)

随着电力能源需求的不断增加和超高压技术的不断发展,未来的输电线路日趋复杂, 特别是异构电网环境下的输电线路的检修和维护作业更加困难。目前,220 kV以上的高压输电线路[1-3]是中国输电线路的主体和骨干,传统的输电线路双轮移动检修机器人[4-6]只能应用于单导线及220 kV以下电压等级的检修作业,为实现超高压电网维修作业,开发多分裂输电线路检修机器人实现220 kV及以上等级更高电压输电线路成为研究热点。另外从目前的研究来看,输电线路检修机器人多面向单作业任务,而输电线路作业任务种类繁多,已有面向多任务的可重构作业机器人[7-8]能够一定程度上解决机器人“一机多用”问题提升作业效率,但是大多无法进行自主更换作业末端,而需要机器人离线到地面由人工进行更换,人工更换的过程甚至难于作业过程本身,作业效率大打折扣。此外,还有一些研究快速更换末端的方法[9-12],并应用于输电线路带电作业智能装备末端快速更换,这些方法的优点在于降低需要耗费的时间,能够极大的提高工作效率,但其缺点就在于整个机器人体积过于庞大,不便于携带,特别是在野外复杂环境下难以实用化。国外具有代表性的研究机构有 AGI 公司[13]、ATI 公司[14]和 RAD 公司[15]等都需要机器人离线到地面由人工进行更换,但这些自更换装置的对接方式都采用刚性对接,并且只能固定在一个点进行末端更换。因此,亟需开发适用于多分裂输电线路环境下的移动作业机器人[16-18]及其末端在线自重构来改善上述作业末端体积大、固定点更换等缺点,从而提升作业效率及其复杂电网环境下的实用性问题。

基于上述分析,提出了一种复杂输电线路环境下四轮机器人基本构型,通过搭载机械臂作业末端自重构装置实现了作业末端线上自重构,通过合理的运动规划,利用机器人作业臂的5个关节及其移动平台对搭载于机器人本体后端的作业末端实现定向的抓取后进行作业,再返回后端更换其末端,其整个过程即作业末端的自重构。与常规的离线人工更换作业末端方式相比,该自重构机构采用五自由度的作业臂能够灵活抓取作业末端,并通过移动平台能使自重构机构在机器人的机体导轨上移动。同时该机器人也采用四轮驱动模式,适应了多分裂输电线路的基本结构,通用性更强,同时通过对该机器人机构末端重构过程中的运动学的理论建模和仿真研究分析,验证了机器人机构末端自重构的可行性和有效性。对输电线路的智能运维管理具有重要理论意义和实际应用价值。

1 输电线路机器人末端自重构作业任务分析

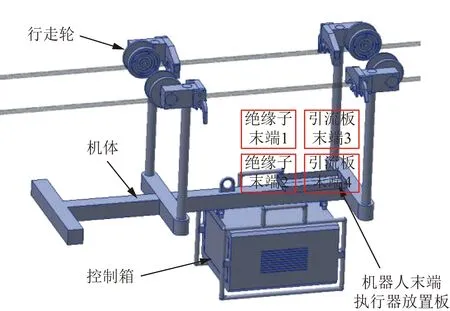

输电线路带电作业环境主要由杆塔、电线、绝缘子串、线路金具、电线塔基础,接地装置等组成,并架设于地面之上。其中绝缘子串是输电线路运行需要的保护装置, 用于悬挂导线并使导线与杆塔和大地绝缘的作用。防震锤安装于输电导线之上,主要用于稳定输电线路,特别是大档距输电线路在风载荷和外力作用下所引起的导线振动与舞动。引流板架设于导线一侧至另外一侧用于支撑导线,上述金具的正常工作是输电线路稳定运行的基础,任何一项出现故障,输电线路的安全稳定运行都会受到严重威胁,而输电检修机器人正是在该环境下实现线路检修维护作业的智能化装备。复杂的输电线路作业环境给机器人系统的设计和作业提出了更高要求,以面向双作业任务的可重构系统为研究对象,机器人及其搭载的绝缘子作业末端和引流板作业末端采用模块化显示,其中机器人由4个行走轮和4个固定臂连接在机器人机体上,机器人机体下方还有一个控制箱一组绝缘子末端和一组引流板末端,它们放置在机器人机体的后端的机器人末端执行器放置板上,机器人通过4个行走行驶于超高压多分裂导线上。当面向不同的作业需求时,需将一组作业末端即两个成组的末端放置在机器人机体的前端的左右各一边再展开作业。故需要先由第一组绝缘子末端放置在机器人机体前端,作业完成后再放回机器人机体后端,再将第二组引流板末端放置在机器人机体的前端,再展开作业,机器人实现末端自重构的主要流程图如图1所示。

2 机器人构型与末端自重构方法设计

2.1 移动机器人系统设计

由于绝缘子末端和引流板末端都需要同时位于在机器人机体前端的左右各两边展开作业。因此,需设计两个作业臂来抓取两个成套的末端,其抓取末端后展开作业,为了保持整个机器人的平稳性,作业臂需放置在机器人机体的前端。为避免其机械手过短而导致抓不到末端,太长而影响整个机器人的体积和自重构作业过程中的与机器人机体的碰撞。因此,需设计其移动平台,使机械手能够相对灵活得在机器人机体上移动,而避免上述机械手太长和太短的问题。双作业臂需通过移动平台在机器人机体的左右前后移动,如左机械臂先向右移到机器人机体的中间,再移动到机体后端,再通过机械手的运动来抓取末端,再移动到机器人机体的前端中间,再向左移返回原处。最后,按照抓取末端的路线返回机器人机体后端,放置其抓取的末端,再抓取第二套作业末端,其移动路线与抓取第一套作业末端相同。因此,基于上述分析可设计得到机器人移动平台的实体模型如图2所示。

图2 末端自重构机器人机械结构图Fig.2 Mechanical structure diagram of terminal self-reconfigurable robot

2.2 机械臂系统构型设计

机械臂搭载作业末端工具进行作业,单个机械臂共有5个自由度。对于输电线路在上端和放置在机器人机体后端的作业末端有高低差,故此设计旋转1关节和伸缩2关节来克服其高低差,由于作业末端不一定刚好和机器人的机体在同一竖直平面,旋转3关节是实现水平面的无死角覆盖。旋转4关节和旋转5关节加起来就是一个球关节,是为了实现对于作业末端的灵活精确抓取。机器人左右两端各放置一个这样的机械臂,来抓取和放置末端。通过各关节的协同运动实现机器人线上末端自重构作业任务。

2.3 机器人虚拟样机系统设计

通过移动机器人和机械臂系统的集成设计可得到末端自重构机器人的完整虚拟样机模型如图3(a)所示,机器人机体的左右各搭载一个机械臂。如图3(b)所示,机械手的末端法兰盘上有定位销的配合孔再与作业末端上的定位销配合,使其能够轻松抓取和精准定位,抓取末端后,作业臂返回作业位置,通过机械手调整作业末端位置,通过压力传感器检测的数据判断其作业末端是否平稳调整到位,机器人通过双臂各关节的协同运动完成线上末端自重构作业。

图3 移动机器人及其搭载的机械臂Fig.3 Mobile robot and its equipped mechanical arm

2.4 机器人末端自重构作业运动规划

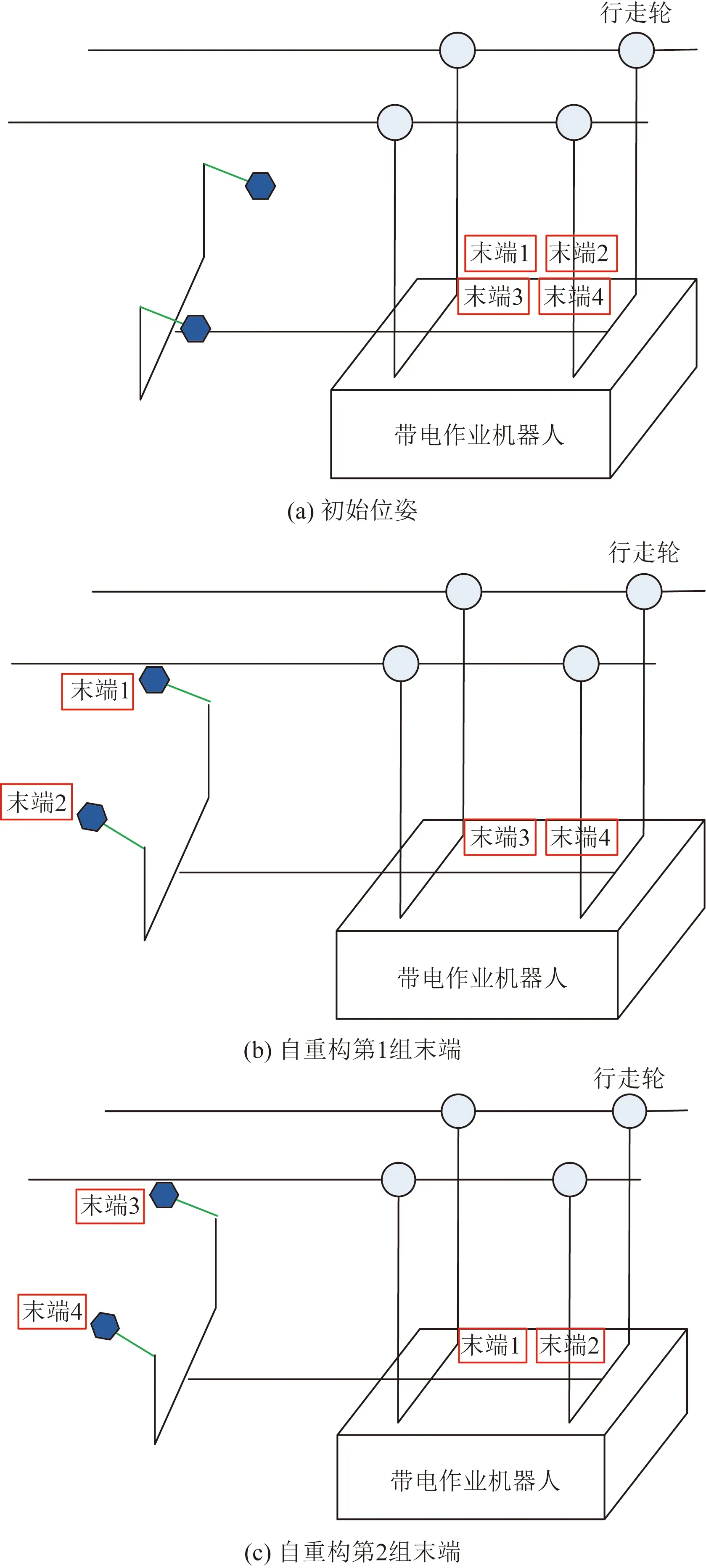

输电线路检修机器人作业末端自重构运动规划总体上可以分为两大步:第一步是左右机械臂对末端1和末端2分别抓取后再展开作业,其中首先是最初始位置,左右两个作业臂的头部对着机器人机体后端,左机械臂移动到机体后端,左机械臂抓取末端1并返回作业位置,右作业臂移动到机器人机体后端,右作业臂抓取末端2并返回作业位置,一套作业末端的抓取完成并同时展开作业;第二步是作业完成后再由左机械臂将末端1放回机体后端并抓取末端3,左作业臂和抓取的末端3返回作业位置,右作业臂放回末端2并抓取末端4,右作业臂和抓取的末端4返回作业位置,通过上述关节协调运动实现机器人线上末端自重构,其主要作业运动规划示意图如图4所示。

图4 末端自重构系统的运动规划Fig.4 Motion planning of terminal self-reconfigurable system

3 末端自重构过程的运动学建模与分析

3.1 D-H运动学坐标系的建立与D-H参数

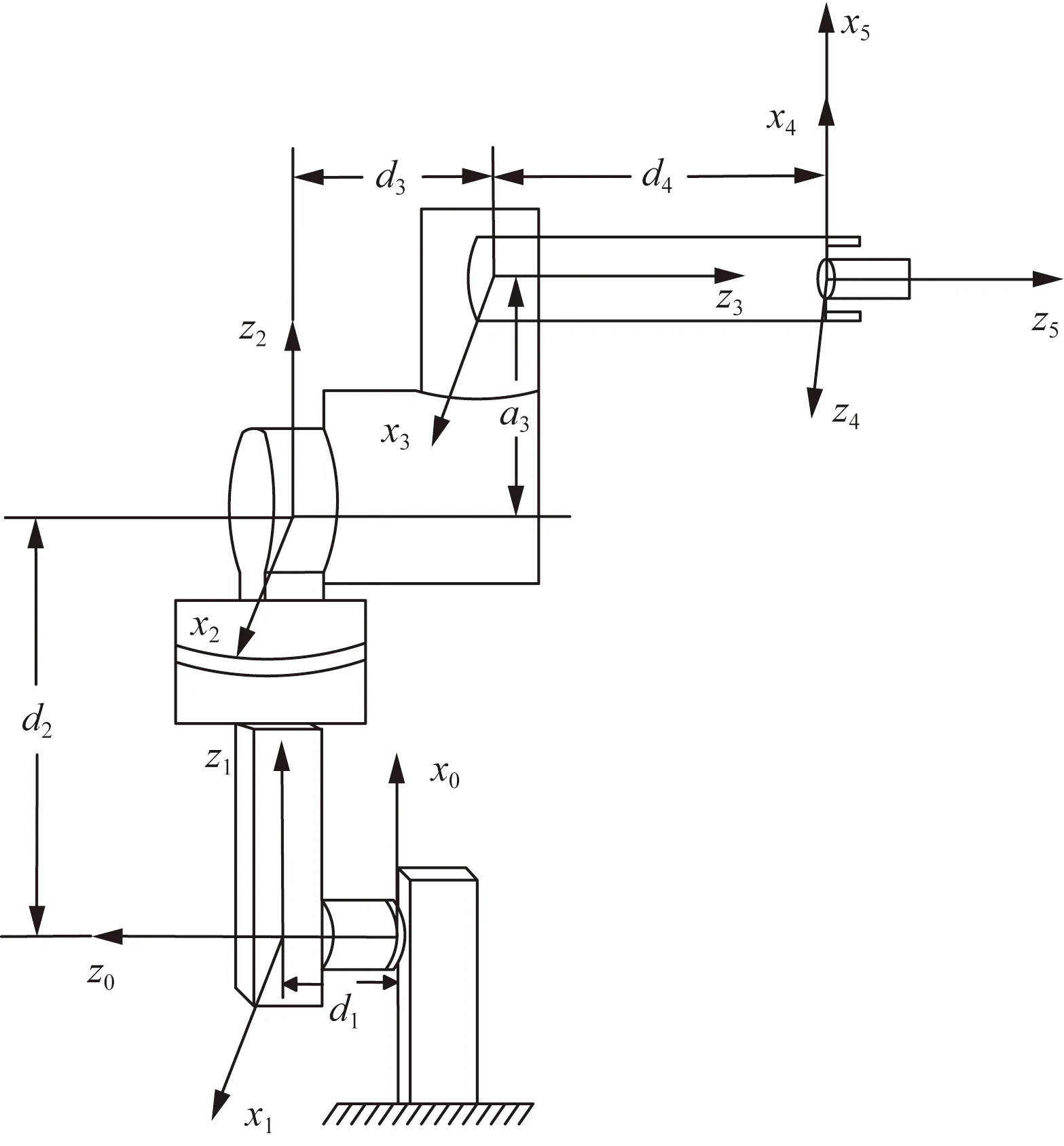

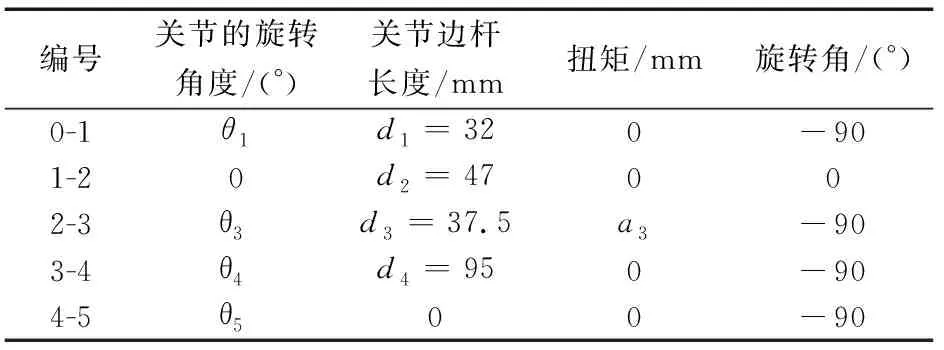

末端重构机器人线上完成末端可重构作业要求机械手实现末端工具的灵活抓取,除了机械臂与作业环境之间不能干涉外,机械臂和机器人机体之间也是不能碰撞,因此,必须实现机器人末端自重构过程中的无碰避障运动规划,而机器人运动学建模与分析是无碰避障运动规划的基础。首先,建立机器人自重构机械臂的Denavit-Hartenberg(D-H)坐标运动学模型如图5所示,再根据其运动学模型和作业任务需求建立机器人,D-H参数如表1所示。

x为横向坐标;z为竖向坐标;x0~x5为各关节横向偏置量;z0~z5为各关节竖向偏置量;θ1、θ3、θ4、θ5为关节的旋转角度;d1、d2、d3、d4为各关节之间的连杆长度图5 机器人机械臂的D-H运动学坐标模型Fig.5 D-H Kinematics coordinate model of robot manipulator

表1 自重构机器人机械臂D-H参数Table 1 Self-reconfigurable robot arm D-H parameters

3.2 运动学正解理论推导与计算

基于运动学坐标模型(图5)和D-H参数(表1),可得到机械手每两个相邻关节之间的齐次变换矩阵如式(1)所示。通过齐次变换矩阵的叠乘和机械臂的移动平台和其末端法兰盘的总变换建立等式关系,可得到机器人运动学正解为

(1)

(2)

式中:C、S分别为余弦函数和正弦函数的缩写;下标数字为不同关节;nx、ny、nz、ox、oy、oz、ax、ay、az为机械臂末端x、y、z方向上的位置、姿态及扭矩。

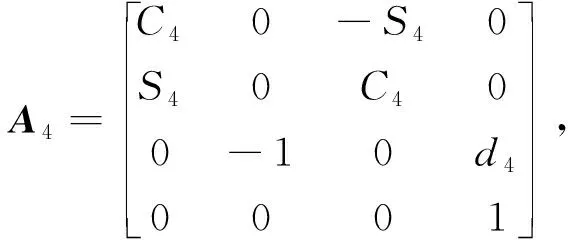

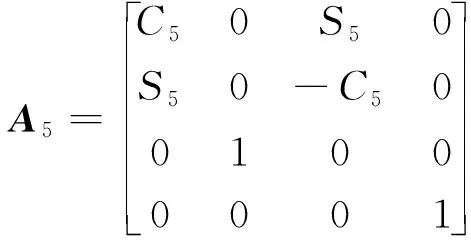

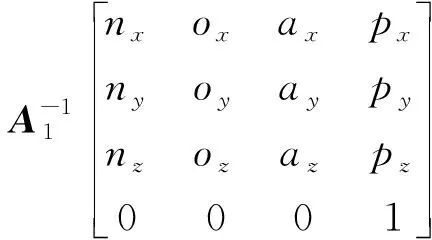

3.3 运动学逆解理论推导与计算

=A2A3A4A5

(3)

(4)

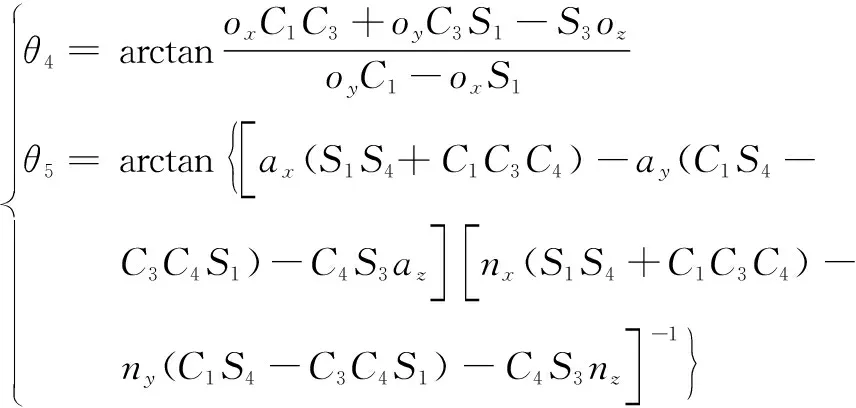

根据式(4)等式左右矩阵的对比建立等式,并结合关节运动几何关系可以得到机械臂的两个关节角,可表示为

(5)

=A5

(6)

根据式(6)再将式(1)的矩阵代入得

(7)

根据式(7)左右矩阵对比可求出机械臂的另外两个关节角如式(8)所示。通过式(5)和式(8)可得到任何机器人位于任何位姿的所需的关节量为

(8)

4 仿真实验研究

4.1 基于运动学的机器人机械臂末端作业空间仿真

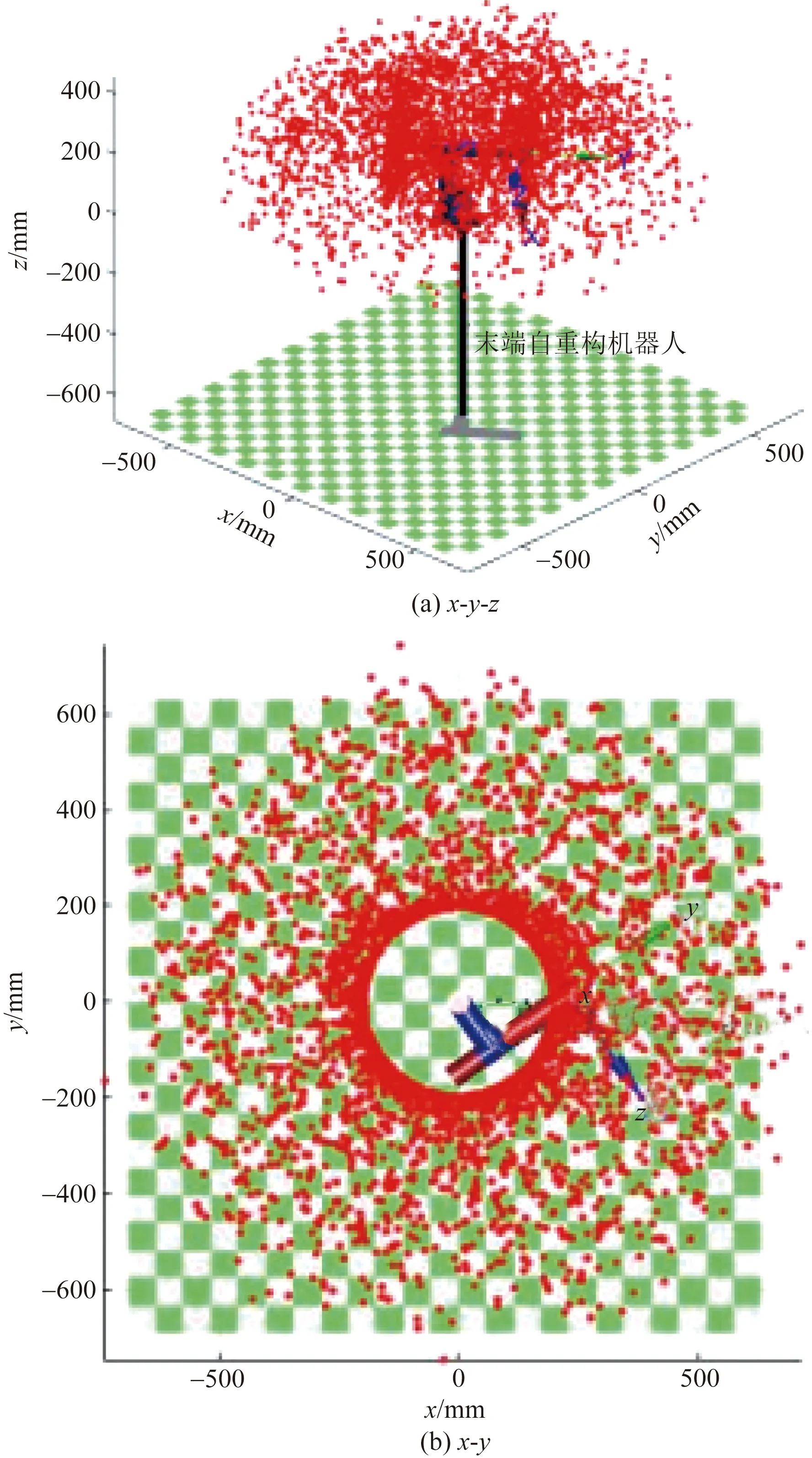

自重构作业机器人的末端运动空间分析是实现作业过程无碰撞避障的理论基础和关键,为避免自重构机器人与其带电作业机器人机体发生碰撞,限制旋转1关节以竖直平面为基础左右旋转范围为0°~60°,伸缩2关节的伸缩范围为0~200 mm,旋转4和旋转5不影响与机体碰撞,故不加限制。运用蒙特卡洛法结合表1中的数据在MATLAB软件里面仿真得到的作业空间效果如图6所示,蒙特卡罗法求解作业空间的基本思路为,机械臂的各个关节的参数在一定的取值范围内随机取值,通过运动学正解计算其位姿,通过不断计算,机械臂末端所能达的所有空间点的组合就构成机械臂的作业空间。

可达作业空间范围的相关仿真结果如表2所示。结合表2和图6,分析可知以机器人为中心的水平面

图6 自重构机器人作业空间仿真Fig.6 Self-reconfigurable robot work space simulation

表2 自重构机器人末端可达作业空间范围Table 2 Self-reconfigurable robot end reachable working space

上半径为200~250 mm范围和竖直平面即z轴的20~420 mm范围的点云密集,越往外圈的点云越稀疏,能够满足机器人末端重构及作业的运动需求。

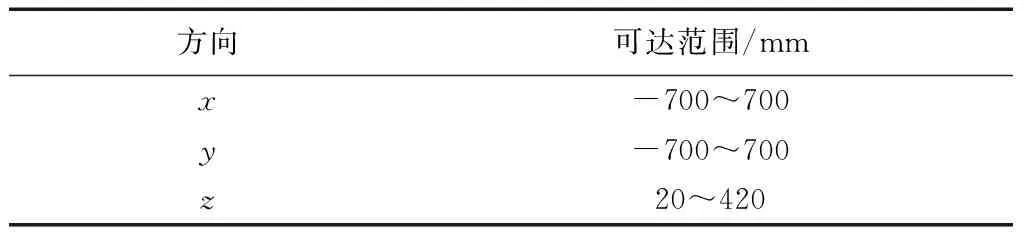

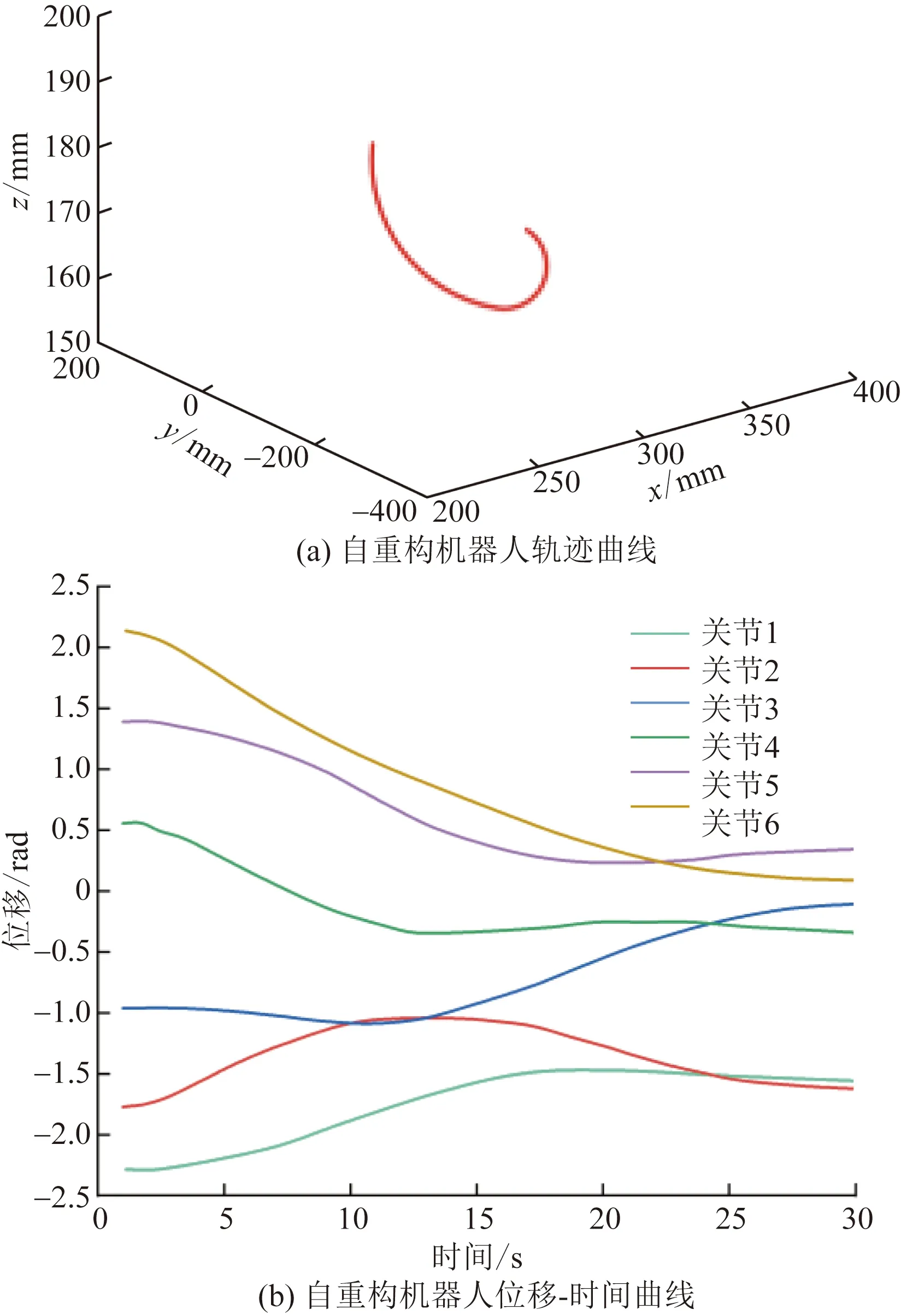

4.2 基于运动学的关节运动轨迹规划仿真

以自重构机器人单作业臂运动为例进行仿真研究,设定机器人的初始位姿如图7(a)所示。然后移动平台开始移动带着机器人靠近机体后端的末端执行器放置板,再调整机械臂的角度使其机械手抓取末端如图7(b)所示,最后,自重构机器人和抓取的末端返回作业位置,调整自重构机器人的角度,

图7 自重构机器人运动轨迹仿真Fig.7 Self-reconfigurable robot motion trajectory simulation

第一个末端执行器开始作业,作业完成后再由机械臂将其第一个末端放回机体后端并取第二个末端。最后由自重构机器人带着第二个末端返回作业位置,第二个末端执行器开始作业。上述过程为机械臂一末端执行器的在线自重构过程,机械臂二的作业末端自重构过程与此完全相同。

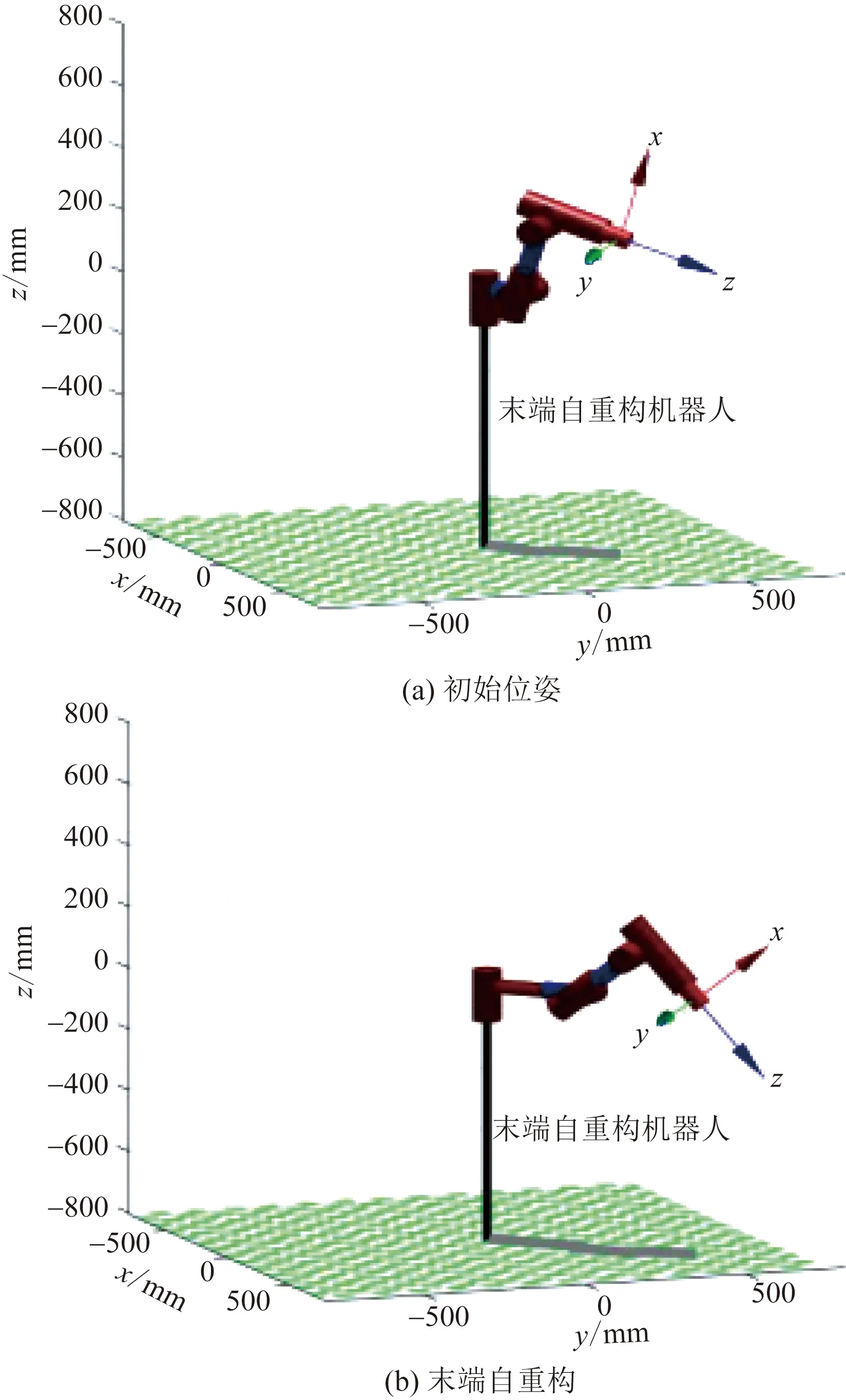

基于上述末端重构运动过程,利用三次多项式插值,对路径中任意两个点的轨迹进行规划,规定末端起点qA=[1 0 0 200;0 1 0 200;0 0 1 150;0 0 0 1], 终止点qB=[1 0 0 200;0 0 1 -300;0 0 1 200;0 0 0 1],运动时间t=30 s,每隔0.1 s记录位移和时间的关系,图8(a)为末端从qA运动到qB的轨迹曲线图,根据其三维坐标的范围可知满足表2作业空间范围要求,因此,其轨迹运动在仿真空间点云图覆盖的范围内。图8(b)清晰地反映了每个关节的位移随时间变化的情况,且各关节运动曲线平滑、连续、没有突变,无拐点,因此,机器人作业过程中结构稳定、冲击较小、不会产生过大的振动,轨迹规划合理,可以满足自重构和作业过程的运动要求,进一步验证了自重构机器人机械结构设计的可行性和有效性。

图8 自重构机器人关节运动仿真Fig.8 Self-reconfigurable robot joint motion simulation

5 结论

(1)针对输电检修机器人末端手动重构方式的复杂性,提出了一种能够适应二分裂和四分裂输电导线线上行走的移动机器人构型及其机械臂作业末端的线上自重构方法,和常规重构方式相比不仅提升了机器人整体作业效率,而且增强了机器人的作业智能性。

(2)通过D-H参数及坐标系的建立得到机器人机械臂运动学的理论模型为机器人末端自重构作业运动规划,机器人末端作业空间分析,机器人机械臂末端的自主定位控制奠定了理论基础。

(3)在MATLAB环境下利用机器人工具箱RobotToolbox建立了机器人机械臂及其末端的仿真运动模型,分别进行了机械臂末端的作业空间仿真和机械臂的作业运动规划,仿真结果表明,末端能够无盲区的到达作业空间,同时自重构作业过程中关节运动连续、流畅、平稳。