高纤维体积率玻璃纤维增强水泥基材料的力学性能

张亚晴, 李地红, 卞立波, 李紫轩, 冯雨琛, 叶国林

(北京建筑大学土木与交通工程学院, 北京 100044)

普通水泥制品具有很高的抗压强度、较大的刚度以及较好的耐久性等优点而被广泛应用,但同时水泥制品存在韧性差、易开裂等缺点。提高水泥基材料初裂强度,延缓裂缝发展,较有效的办法是在水泥基材料中掺加纤维。Lankard[1]制备出掺量为13.9%的钢纤维混凝土,其最大抗弯强度可达到58 MPa,抗压强度最高达210 MPa。何娟等[2]通过压力成型法制备玻璃纤维增强水泥材料,并探究不同成型压力、保载时间等对玻璃纤维增强水泥的抗弯强度及断裂能的影响,实验结果表明,成型压力越大,抗弯强度越高,断裂能越低。刘志成等[3]对比短切玻璃纤维、玻璃纤维网格布和三维玻璃纤维间隔连体织物3种不同维度的玻璃纤维增强水泥的力学性能,三维玻璃纤维间隔连体织物制备而成的玻璃纤维增强水泥具有良好的力学性能。张鹏等[4]研究了纳米粒子掺量、聚乙烯醇纤维(PVA)掺量等对水泥基复合材料的影响,结果表明,适量增大纤维掺量可以有效提高水泥基材料的抗折、抗压强度。张王田[5]使用粉煤灰微珠与聚羧酸减水剂协同方法,成功制备大掺量(4%、5%)的玻璃纤维增强水泥。采用纤维掺入水泥基材料中,可明显改善水泥基材料韧性差、易开裂等缺点,提高初裂强度及耐久性,是获得力学性能、耐久性均优异的水泥基材料的有效途径。

玻璃纤维增强水泥(glass fiber reinforced cement, GRC)是一种高性能水泥基复合材料,它由高弹性模量的玻璃纤维嵌入水泥基体(水泥净浆、砂浆、混凝土)中而形成[6]。GRC具有轻质、高强、隔热保温、防水、防火、可加工性良好及价格适中等诸多优点[7-11]。耐碱玻璃纤维的成功研制使GRC材料的耐久性得到较大改善,在工程中也取得了预期的效果[12-13]。随着人们对建筑品质以及工程要求的不断提高,亟须开发具有更高强、阻裂以及増韧的GRC产品。为配制出高强等级GRC材料,提出增大玻璃纤维掺量(5%以上),以水泥净浆为基体,以纤维掺量、纤维长度为变量,着重研究5%~10%玻璃纤维掺量下GRC的力学破坏,通过抗折、压实验以及超景深电子显微镜探究这种新型高纤维体积率GRC的宏观力学性能变化规律以及在这种新型高纤维体积率GRC中玻璃纤维断裂情况。

1 试验

1.1 原材料

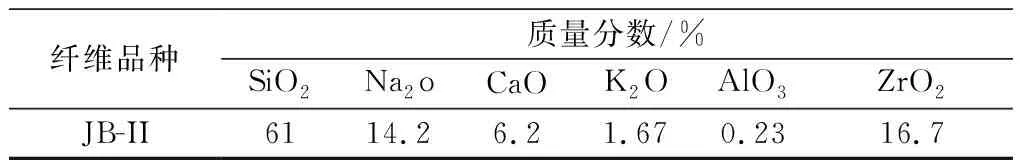

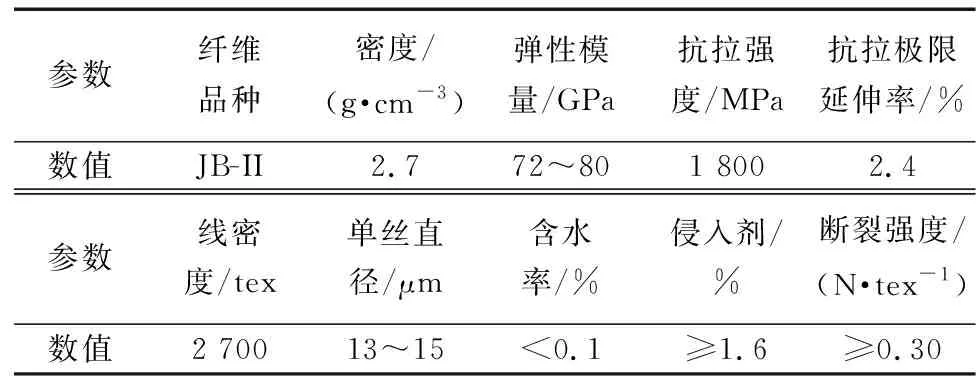

试验采用P.O.42.5型普通硅酸盐水泥;粉煤灰为超细粉煤灰;外加剂为含固率40%的聚羧酸减水剂;水为北京市自来水;玻璃纤维为汇尔杰有限责任公司生产的ZrO2含量为16.7%的JB-II耐碱玻璃纤维,选取长度为6、12、24、30 mm。具体化学成分及物理力学性能分别如表1、表2所示。

表1 耐碱玻璃纤维的化学成分Table 1 Chemical composition of alkali-resistant glass fibers

表2 耐碱玻璃纤维物理力学性能Table 2 Physical and mechanical properties of alkali-resistant glass fiber

1.2 配合比

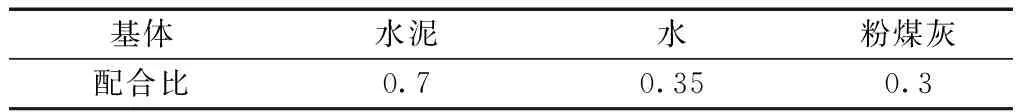

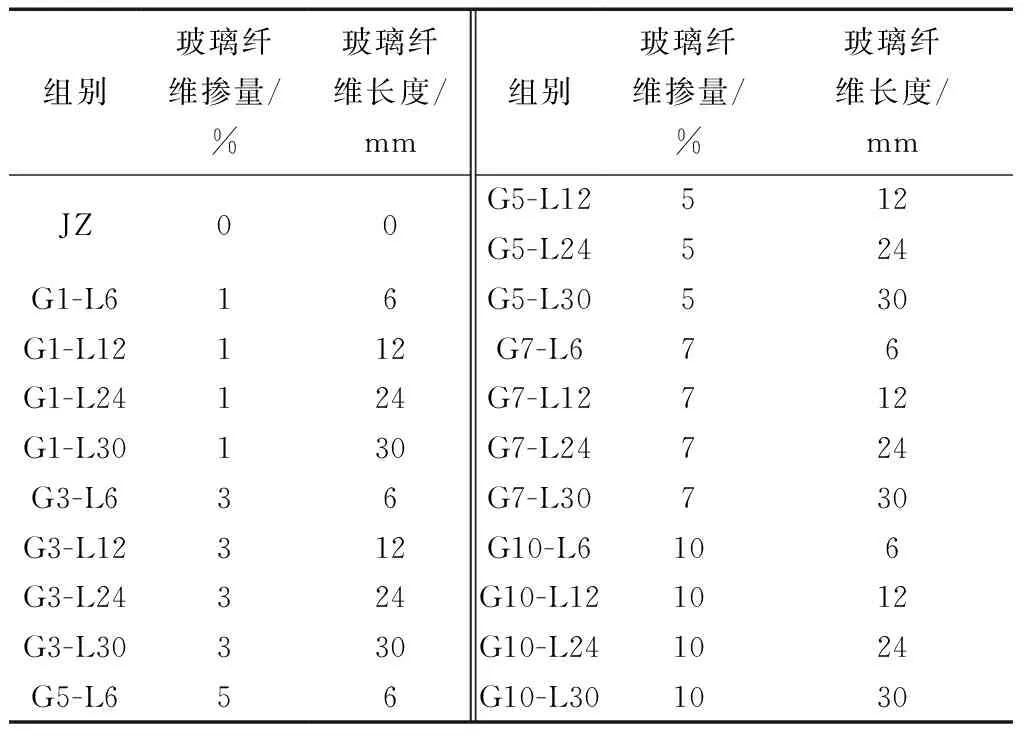

采用的GRC胶凝材料组成设计基体配合比、玻璃纤维配合比分别如表3、表4所示,水胶比为0.35,30%粉煤灰等量取代硅酸盐水泥,减水剂掺量根据实验时各组流动度基本相等的原则进行调整。

表3 基体配合比Table 3 Matrix ratio

表4 玻璃纤维配合比Table 4 Glass fiber compatibility ratio

1.3 试件的制备

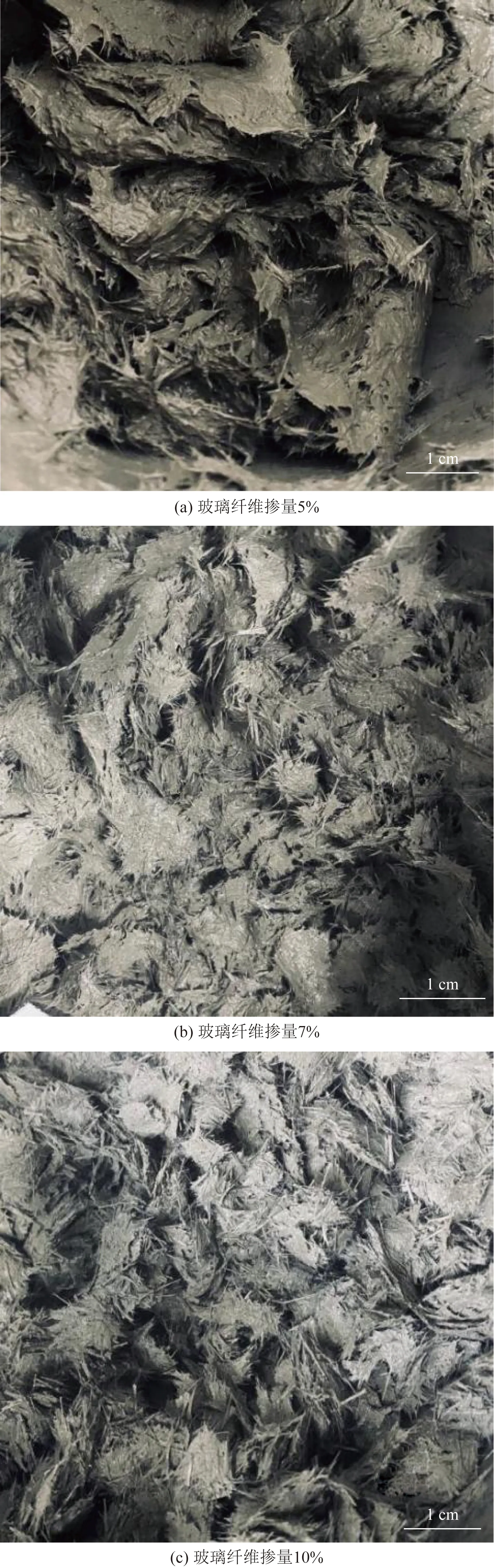

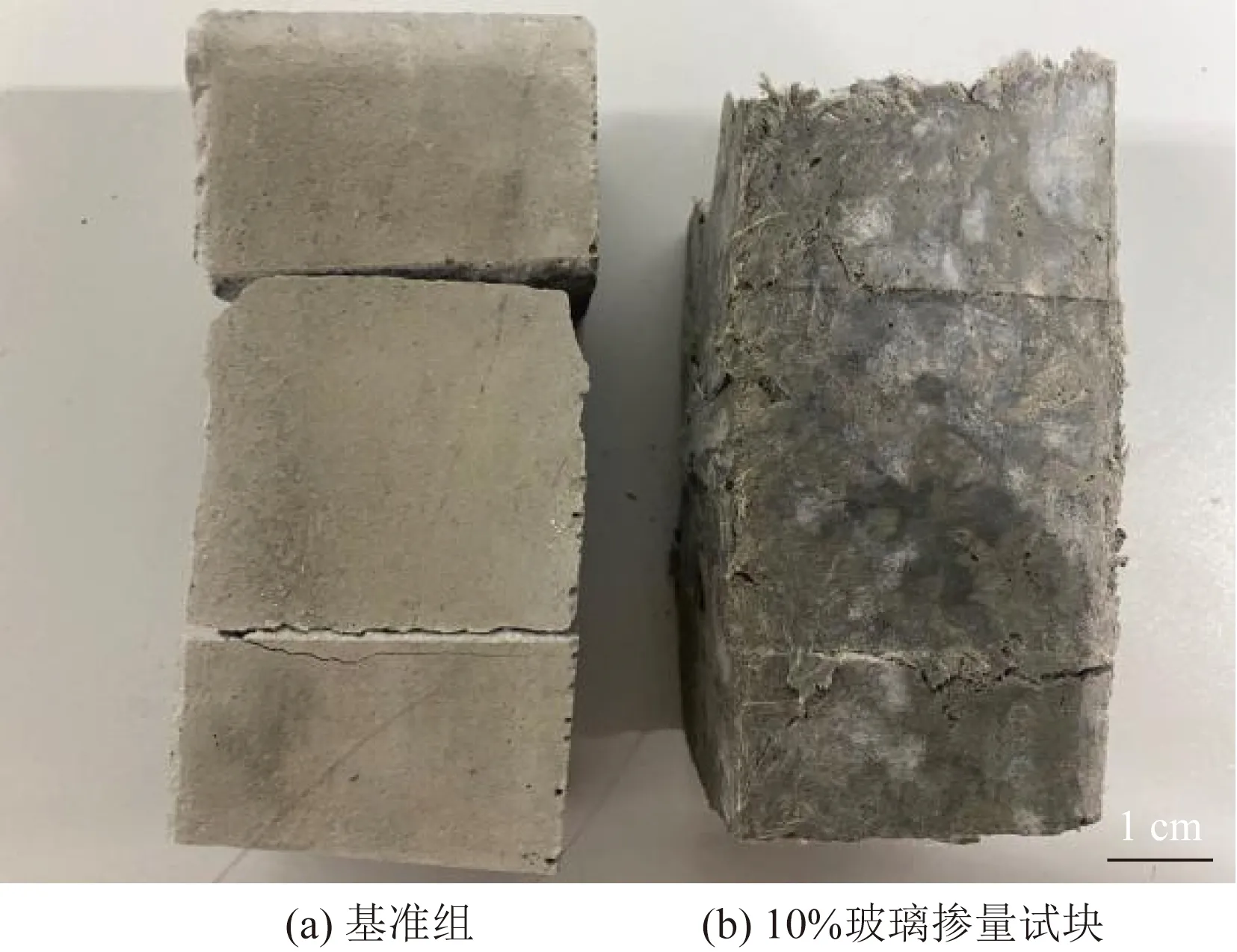

按照《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999)将砂浆搅拌均匀获得具有良好流动性的胶砂基体,然后缓慢加入纤维,先慢后快,分别搅拌90、60 s。由于本试验中纤维掺加量较大,搅拌完成后的拌合物流动度较差(图1),拌合物浇筑在模具中难以成型,且成型后耐久性差,因此需要附加人力和机器振动等外力强制成型的方式分多次浇筑。试验中,对高纤维体积GRC成型工艺也进行了探究。

1.4 试验方案

参考《水泥胶砂强度检验方法(ISO法)》(GB/T 17671—1999),采用尺寸为40 mm(宽)×40 mm(高)×160 mm(长)的胶砂试件进行抗折强度试验和抗压强度试验,并采用超景深显微镜观察记录裂缝形态以及断裂处纤维的桥接状态。

2 结果与分析

2.1 破坏形态分析

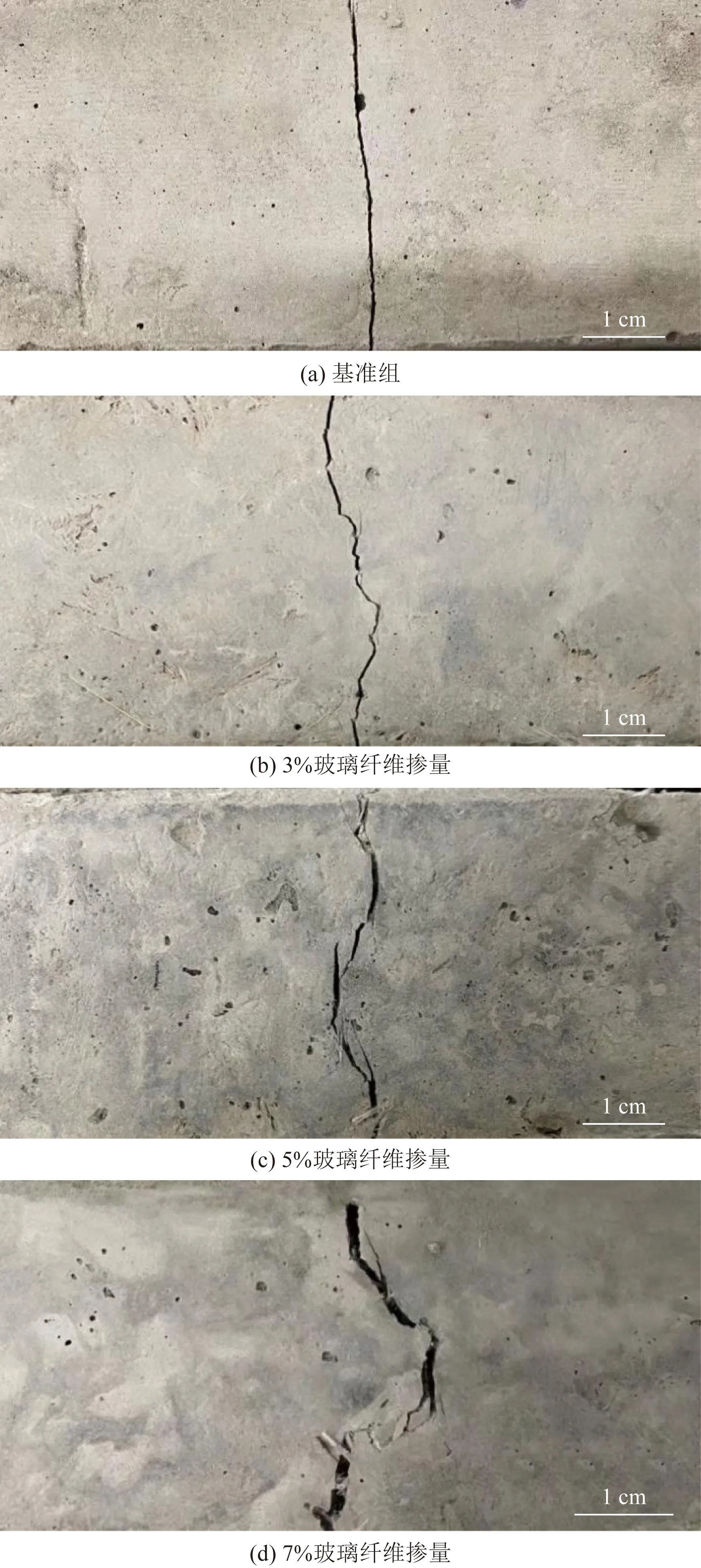

抗折实验包括4个阶段,分别以开始加载、稳定受荷、试块出现第一条微裂缝、试块裂缝为贯穿裂缝

图1 不同玻璃纤维掺量的水泥浆体Fig.1 Cement slurry with different glass fiber admixture

(实验结束)为标记。裂缝随着玻璃纤维掺量的变化而表现出不同的数量和不同的形态。①玻璃纤维掺量为0时,在加载过程中,试块出现无预兆的骤然脆断,裂缝为平直的宏观贯穿裂缝,试块断裂,实验结束,如图2(a)所示;②玻璃纤维掺量为3%时,试块出现一条波动较小的主裂缝,主裂缝附近伴随几条微小裂缝,破坏后试件仍保持较高的完整性,未发生断裂,荷载无法增加,实验结束;③玻璃纤维掺量为5%、7%时,主裂缝波动较大,主裂缝附近有较多微小裂缝,主裂缝出现竖向扩展、横向偏折,出现多条裂缝交错的现象,荷载无法增加,实验结束。

图2 不同玻璃纤维掺量的GRC破坏形态Fig.2 Damage pattern of GRC with different glass fiber doping

从细观角度分析,其主要原因是,水泥基材料是高度不匀质材料,其硬化后的材料内部存在许多气穴、微孔和界面裂缝等,在受到外部荷载时,原始微裂纹和微孔隙增大变多,并逐渐连通,引发宏观裂缝。而掺加了具有较高抗拉强度的玻璃纤维,当裂缝扩展的路径及方向与纤维相正交时,由于玻璃纤维的侨联作用,纤维可以吸收裂缝传播所释放的能量,纤维对裂缝产生空间阻碍,裂缝发展方向相对纤维发生偏离。玻璃纤维较高抗拉强度特性以及当纤维掺量达到一定程度时,纤维之间产生更大的摩擦力及纤维联锁产生的机械咬合力,裂缝难以绕行发展,外部荷载便由纤维传递至未开裂的水泥基体上,达到水泥基体的抗拉强度时,又产生了新的裂缝,即横向偏折。裂缝竖向扩展到一定长度后,便出现横向方向上的发展。裂缝横向偏折中伴随竖向发展,扩展至纤维处,裂缝方向便又产生偏离。随着荷载的增加,裂缝呈现先由竖向扩展转变为横向偏折,而横向偏折伴随竖向扩展,上述过程不断重复进行,直到试件出现破裂。因此在受到外部荷载时,裂缝的扩展路径会随着纤维掺量增大而出现较大的波动,裂缝形态为多条裂缝交错即多缝开裂状态。

2.2 力学性能分析

2.2.1 玻璃纤维掺量对GRC强度的影响

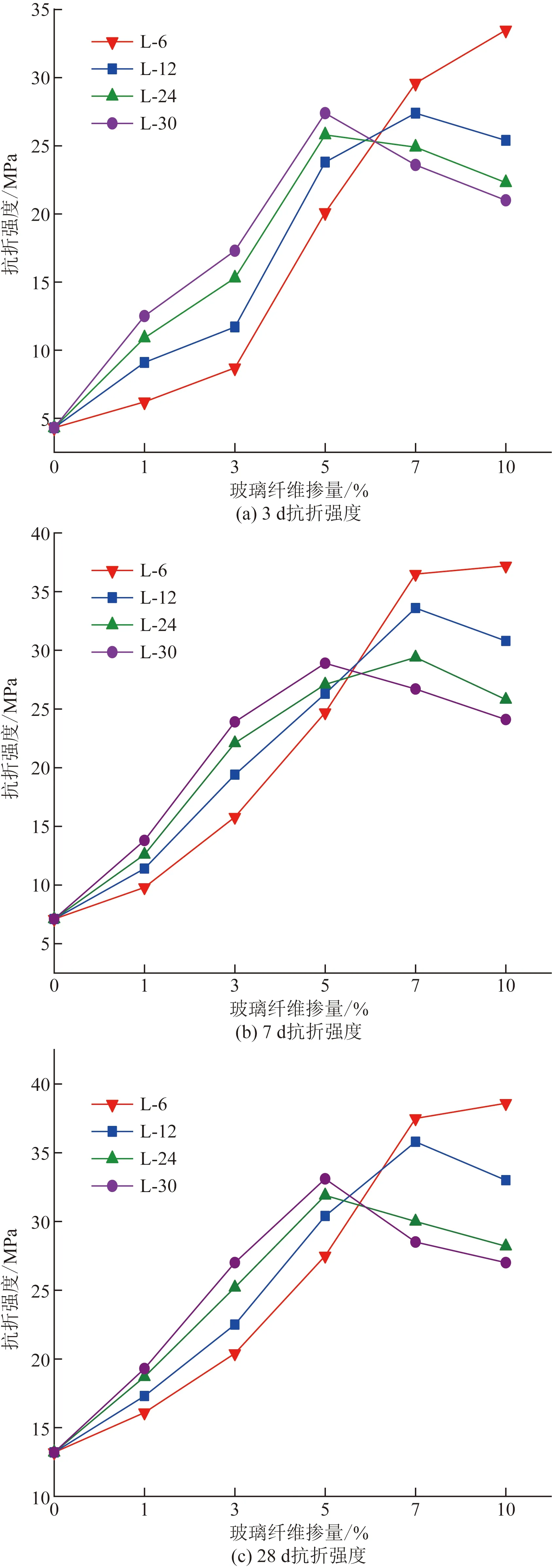

针对不同纤维长度的GRC试件,测试其3、7、28 d龄期的抗折强度和抗压强度,由于3、7 d抗折、抗压强度变化规律与28 d抗折、抗压强度变化相似,故只对28 d强度演变规律进行描述。

玻璃纤维掺量为0的胶砂试块的应力-应变曲线由图3(a)表示,试块在达到极限荷载A点后,试块开裂。1%~5%低玻璃纤维掺量的GRC材料的应力-应变曲线可由图3(b)表示,随着荷载的增大,其应力应变关系呈线性变化,试块在短时间内出现第一条裂缝即A点,其后,横跨裂缝的纤维开始承担外力即AB曲线段,应力应变关系为缓和上升的曲线段,直至玻璃纤维从水泥基中被拔出;在BC段,试块的承载能力不断下降,但仍具有较大的变形能力。5%~10%高玻璃纤维掺量的GRC材料的应力-应变曲线如图3(c)所示,从受荷开始直至A点为弹性变形阶段,呈直线上升;在AB段,随着荷载的提高,基体出现大量微裂缝;BC段,外部荷载开始由基体传递至横跨裂缝处的纤维,纤维承受外部荷载,由于本实验玻璃纤维掺量较高,应力的增幅随着应变越来越大,直至试块破坏试验停止。

由图4(c)可知,①高体积率GRC的抗折强度随玻璃纤维掺量的增加呈先增加后降低的趋势,其中,L6组随着纤维掺量的增加抗折强度呈持上升趋势;②当玻璃纤维掺量从0增大至1%时,抗折强度增幅较小,掺量增加至1%~5%时,抗折强度增幅显著;③当玻璃纤维掺量增加至7%时,抗折强度仍在增大;④然而,当玻璃纤维掺量增加至10%时,L12、L24、L30组抗折强度都有一定程度的下降,而L6组抗折强度呈上升趋势,最高达到38.6 MPa,相对基准组,最大升幅为192%,但纤维掺量在7%~10%时,抗折强度增长不明显。其主要原因是,由于在GRC中,存在临界纤维体积率,当玻璃纤维的体积率大于一临界值时,玻璃纤维才能在GRC试块中起到力学增强的效果,抗折强度并随着纤维掺量的增大而增大。当玻璃纤维掺量在7%时,由于纤维掺量大幅度增加,玻璃纤维均匀分布且间距较小,可以有效抑制水泥基体中微小裂缝的扩展与生长,此外试块内部的微观结构及破坏机制发生实质性变化,纤维和水泥基体间不仅存在黏结力,纤维之间还产生了更大的摩擦阻力及交叉搭接的联锁结构而产生机械咬合力,因而试块抗折强度得到大幅度提升;当玻璃纤维掺量达10%时,在制备过程中,较多纤维的掺入,水泥浆体不能很好地包裹在纤维表面,造成试块成型时有较多缺陷导致抗折强度下降。

图3 应力应变图Fig.3 Stress-strain diagram

图4 不同玻璃纤维掺量、长度GRC的3、7、28 d抗折强度Fig.4 3, 7, 28 d flexural strength of GRC with different glass fiber admixture and length

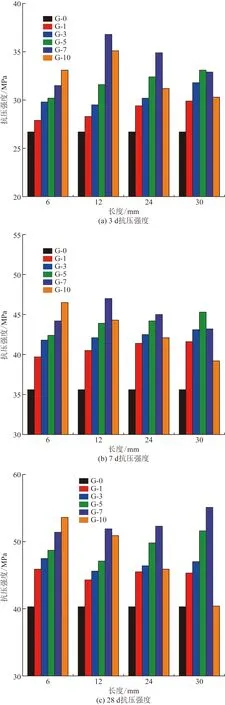

由图5(c)可知,高体积率GRC的抗压强度随玻璃纤维掺量的增加呈先增加后降低的趋势,且玻璃纤维在7%掺量时增强效果最明显,最大增幅为36.7%。其主要原因是,试块在受压过程中,会受到竖向荷载的作用,试块发生横向变形,内部的纤维依靠与基体的黏结力,限制试块横向变形,延缓裂缝的发展。此外随着玻璃纤维掺量的增多,纤维的侨联作用、环箍效应(图6)发挥明显,因此抗压强度随之提高。玻璃纤维掺量增加至10%,抗压强度有所下降,是因为纤维掺量过多,包裹在纤维表面的水泥浆体较少,水泥基体硬化后,纤维与基体产生的黏结力较小,在受压时,未达到纤维的极限抗拉强度便从基体拉出,产生“脱黏”现象,纤维利用率变小,抗压强度随之降低。

2.2.2 玻璃纤维长度对GRC强度的影响

针对不同纤维长度的GRC试件,测试其3、7、28 d龄期的抗折强度和抗压强度,结果如图4所示,由于3、7 d抗折、抗压强度变化规律与28 d抗折、抗压强度变化相似,故只对28 d强度演变规律进行描述。由图4(c)可知,①抗折强度随着玻璃纤维长度的变大呈现先增长后降低的趋势;②在0~5%低纤维体积率时,组的抗折强度增幅较大,其中L30组抗折强度最大,而在5%~10%高纤维体积率时,L6组的抗折强度提高显著,L24、L30组的抗折强度由高转为降低趋势;③在10%玻璃纤维掺量时,L6组的抗折强度表现最佳,且抗折强度仍处于上升趋势,但抗折强度幅度增长较小。其主要原因是,在本实验中选用的是短切纤维,为使短切纤维可以在基体中充分被使用,完全发挥纤维的增强效果,短切纤维必须要大于一定的临界值,抗折强度会随着纤维长度的变大不断增大,但本文实验玻璃纤维掺量较大,过长的纤维在拌合物制备过程中,极易出现结团现象,试块成型存在较多缺陷,导致抗折强度下降,如G5-L24、G5-L30组的抗折强度表现优异,而纤维掺量增长至7%~10%时,抗折强度下降。

图5 不同玻璃纤维掺量、长度GRC的28 d抗压强度Fig.5 28 d compressive strength of GRC with different glass fiber admixture and length

图6 抗压实验破坏对比Fig.6 Compressive test damage comparison

6 mm长度的玻璃纤维长度小于其他3种纤维的长度,在低纤维掺量情况下,试块在受到破坏时,6 mm长度的玻璃纤维利用率较低,一部分纤维只能以从水泥基体中被拔出的形式破坏,而在10%高纤维掺量时,L6组的抗折强度较其他三组效果较好的原因可能是,纤维体积率较大,使纤维分布均匀于基体中,不会受到裂缝在何处开裂的限制,且长度较短,不会出现纤维结团现象,纤维利用率增大。

由图5(c)可知,在0~5%低纤维体积率时,抗压强度变化较小,玻璃纤维长度对抗压强度影响并不明显,在5%~10%高纤维体积率时,抗压强度变化较大,抗压强度随着玻璃纤维长度的增大而降低。其主要原因是,低纤维体积率时,纤维可均匀分散于水泥浆体中,纤维长度对抗压强度的影响较小。而高纤维体积率时,在拌合物制备过程中,由于纤维掺量增大、纤维长度较长,包裹在纤维表面的水泥浆体减少,搅拌过程中,玻璃纤维间易产生摩擦力,导致纤维结团及纤维损坏现象,导致试块内部受力不均,抗压强度下降。

2.3 超景深显微视图

在试块抗折实验结束后,试块呈现裂而不断,使用VHX-2000超景深数码显微镜观察了各组试样裂缝处的纤维桥接情况。图7为不同掺量、不同长度玻璃纤维的裂缝处的典型超景深视图。从图7(a)可以看出,6 mm长度的玻璃纤维的一端完全从水泥基材中被拔出的滑移轨迹,这是由于,试块受到破坏时,只有横跨裂缝,且裂缝发生在玻璃纤维中央,玻璃纤维才能被拉断,否则纤维较短的一侧将会从水泥基体中被拔出。而图7(b)为同一长度的纤维,但玻璃纤维断裂的形态为拉断破坏,这可能是因为,玻璃纤维掺量的增加,水泥基材内单位体积的纤维掺量变大,玻璃纤维不仅有水泥基体的黏结力,还有纤维与纤维之间的摩擦力,

图7 裂缝处的超景深显微视图Fig.7 Super depth-of-field microscopic view of the cracks

因此在受到外部荷载时,大量玻璃纤维被拉断。从图7(c)可以看出,玻璃纤维为拉断破坏,表明基体断裂后,高体积率、较长的玻璃纤维掺入可以产生更大的拉应力,因此GRC材料力学性能有较为明显的提高。

3 结论

(1)高体积率玻璃纤维的掺入可以显著提高GRC材料的抗折及抗压强度。在1%~5%玻璃纤维掺量时,抗折、抗压强度增长较快,5%~7%玻璃纤维掺量时,抗折、抗压强度增长缓慢,其中长度为6 mm的玻璃纤维且掺量为10%时28 d抗折强度达到最高,是普通GRC材料的2.4倍,最高抗压强度可达到55.7 MPa,是普通GRC材料的1.4倍,12、24、30 mm纤维长度的GRC材料其掺量在7%~10%时,抗折强度、抗压强度均呈现下降的趋势。

(2)高体积率GRC材料3 d抗折强度最高可达到33.5 MPa,抗压强度最高可达到36.8 MPa,可适用于对早期强度要求较高的工事上,且成本低廉。

(3)5%~7%玻璃纤维掺量时,成型工艺复杂,需要开发有效的配方工艺、成型工艺及新型外加剂等;而10%以上的玻璃纤维掺量的GRC材料的力学性能表现不佳,且成型较为困难。综合考虑高纤维体积率GRC材料抗折强度、抗压强度、成型工艺及经济型,高纤维体积率GRC中玻璃纤维掺量为5%~7%、长度为6~12 mm时,GRC材料具有很高的抗折抗压性能。