四结太阳电池I-V测试用滤光片设计

薛 超,孙 强,张启明,郭宏亮

(中国电子科技集团公司第十八研究所,天津 300384)

星用空间电池主要为多结Ⅲ-V 化合物电池,从最初的单结GaAs、双结GaAs/Ge 和三结InGaP/GaAs/Ge 发展到四结太阳电池。太阳电池电性能中最重要的参数是光电转换效率,能否被准确测量对于航天飞行器太阳电池阵的设计非常重要。在地面通常采用人造光源(氙灯、冷光灯、LED 灯、卤素灯等)来模拟太阳光,即采用太阳模拟器,进行太阳电池电性能测试。然而,人造光源的光谱相比于太阳光谱有很大的差异。例如,氙灯在近红外端具有很高的强度,卤钨灯在蓝紫光区域相对较弱。单纯依靠人造光源来模拟太阳光谱会产生很大的误差。为了准确测量太阳电池光电转换效率,太阳模拟器一般通过在光路中添加适当的滤光片进行光谱调整。为了达到方便调整太阳模拟器光谱的目的,目前较为常用的方法[1-2]是通过单一滤波片反射掉多余的光子,使得滤波后的光谱接近AM0 或AM1.5G。该滤波片能够过滤掉氙灯的近红外波段,从而减小了近红外对电池测试造成的误差。该方法可以用于硅、CIGS 等单结电池测试,但是未能满足多结电池的测试要求。这是因为多结电池对光谱的要求更为精细。例如,对于GaInP/GaAs/Ge 晶格匹配三结电池,需要同时调整380~660 nm 和660~880 nm 两个波段的强度才能获得准确的I-V 曲线和转换效率,单一滤波片显然无法满足这一要求。而目前尚处于研发中的具有更高效率的四结电池则需要四个滤波片。因此,在本文中将开展带通和带阻滤波片设计,以满足未来四结电池(InGaP/GaAs/In0.3Ga0.7As/In0.57Ga0.43As)测试需求。

1 滤光片的设计原理及薄膜材料的选择

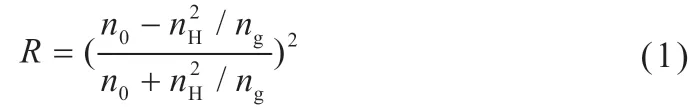

在衬底上沉积光学厚度为1/4 λ0的单层膜,由于入射介质与薄膜界面产生的反射光和薄膜与衬底界面产生的反射光同相位,形成相长干涉,使得反射光增大。对于垂直入射的情况,中心波长λ0处的反射率R为[3]:

式中:n0为入射介质的折射率;nH为薄膜的折射率;ng为衬底的折射率。

假设总共沉积2s+1 层,每层的光学厚度均为λ0/4。对于空气中垂直入射的情况,中心波长λ0的导纳为[3]:

λ0处的反射率具有极大值[3]:

因此,高低折射率交替蒸镀的膜层数越多,nH与nL的比值越大,则反射率越高。除了反射率以外,高反射区域的带宽也是滤光片设计时需要重点考虑的因素。高反射带宽Δλ由式(4)(5)确定[3]:

式中:n为反射带的级次;λ0处的高反射带宽为(Δλ)1。

这说明高反射带宽Δλ 与膜层的数量无关,主要和高低折射率的比值、中心波长以及反射带的级次有关。λ0和nH/nL值越大,带宽Δλ 越宽。对于四结太阳电池IV 测试用的滤光片,考虑到截止波段非常宽,因此选择的高折射率材料的折射率尽量大,低折射率材料的折射率尽量小。

从式(3)可以看出,理论上只要不断增加膜层,反射率会无限接近100%。但是由于薄膜存在着吸收等原因,达到一定层数后,随着膜层的增加,反射率反而会降低。通常用消光系数k来表示薄膜的吸收损耗。因此除了对折射率的要求以外,选择薄膜材料的原则总是使透过区域的透明度尽可能高,表现在材料参数上就是消光系数尽可能小。影响材料消光系数大小的因素很多,依据材料的结构,多晶结构因为吸收散射较大,消光系数较大,无定形其次,单晶结构最小。除此之外消光系数还与材料的折射率、化学计量的稳定性以及杂质有关。一般情况下,高折射率材料在可见光区域消光系数要大于低折射率材料,易分解的氧化物材料的消光系数要大于氟化物材料。

对于空间四结太阳电池IV 测试用滤光片,其截止带非常宽,整个膜系通常达到上百层甚至几百层,厚度达到几十微米。膜层过多时需要考虑膜层内应力对整个膜系的影响,应力过大会导致薄膜开裂。因此尽量选择热膨胀系数相近的材料,最好高低折射率材料内应力性质相反,一个张应力,一个压应力,从而降低整个膜系的累积应力。

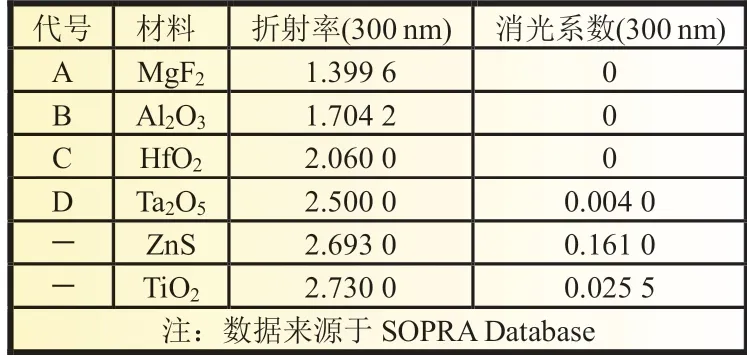

综合考虑各种因素与相互关系,在此高折射率材料选择硫化锌,低折射率材料选择氟化镁。ZnS 与MgF2材料的特性如表1 所示。

表1 ZnS、MgF2 薄膜材料特性[4]

2 滤光片的设计

目前晶格失配四结电池结构为InGaP/GaAs/In0.3Ga0.7As/In0.57Ga0.43As 太阳电池,各材料对应的禁带宽度分别为1.9 eV/1.4 eV/1.0 eV/0.7 eV。对应子电池的光谱响应谱段分别为:300~650 nm/650~900 nm/900~1 240 nm/1 240~1 800 nm。考虑到多结太阳电池中,相邻子电池光谱响应范围的部分波段相互交叉,设计的谱段范围涵盖子电池光谱响应极值点的50%以上即可。

太阳模拟器按照光源数量可以分为多光源和单光源两种类型。对于单光源太阳模拟器而言,调节光谱比较理想的方案是采用滤波片组,由一系列带通滤光片和带阻滤光片组成,通过带通/带阻滤光片增强/减弱相应波段的光强。对于多光源太阳模拟器,只需为通过每个光源配上对应的带通滤光片,调节对应光谱的灯的功率来进行光谱调节。本文依据两类模拟器可能用到的带通或带阻滤光片开展设计,以丰富不同的光谱调整方案。

采用光学薄膜软件Essential Macleod 进行设计,根据在太阳模拟器中的实际工作情况,入射介质为空气,入射角为0°。输入初始膜系表达式和优化目标,采用共轭梯度算法(conjugate gradient,CG),对各层厚度进行优化。

2.1 0.7 eV 子电池谱段调整用带通滤光片设计

0.7 eV 子电池对应的是300~1 240 nm 为高反射带,1 240~1 800 nm 为高透过带的长波通滤光片。长波通滤光片的经典膜系表达式为A/(0.5HL0.5H)^n/G,其中H代表光学厚度为1/4 λ0的高折射率材料,L代表光学厚度为1/4 λ0的低折射率材料,n代表循环迭代的次数,A代表入射介质空气,G代表基底材料玻璃。如上文所述,H为ZnS,L为MgF2。

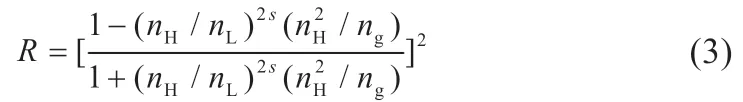

因为截止谱段的边界为1 240 nm,首先取高反射区域的中心波长λ0=1 045 nm,图1 是n分别为5、10 和15 时膜堆的透过率曲线,为了获得陡峭的膜系特性,选择n=15。然而由图可知,尽管在900~1 240 nm 具有较低的透过率,在400~900 nm 区间则透过率较高。因此需要继续在原结构上增加高反射带增强400~900 nm 区间的反射。扩展高反射区带宽的一般方法是通过不同中心波长的两个对称膜堆进行叠加,膜系表达式为A/a(0.5HL0.5H)^n(0.5HL0.5H)^n/G,其中a为新增膜堆的中心波长与原膜堆中心波长的比值,在设计时应使两个膜堆的高反射带相接。

图1 不同n 值下膜堆的透过率曲线

通过上述方法将高反射带扩展到300 nm,透过率曲线如图2。

图2 长波通滤光片透过率曲线

尽管该方案可以实现1 240~1 800 nm 高透过率,300~1 240 nm 高反射率的目标,但是在1 240~1 400 区间却存在着很多波纹(干涉峰),这些干涉峰使透过率下降,会严重影响滤光片的质量。抑制波纹的一种常用方法是将整个膜堆看成具有等效折射率的单一材料,在膜堆的两侧分别加镀一些薄层膜系,这些薄层起到减反射的作用,减少入射介质与膜堆以及膜堆与基底之间的反射率。设定优化目标(300~1 240 nm,透过率<1%;1 240~1 800 nm,透过率>95%),通过共轭梯度算法优化整个膜系厚度,透过率曲线如图3,可以看到高透过带的波纹得到很好的抑制。

图3 优化后长波通滤光片透过率曲线

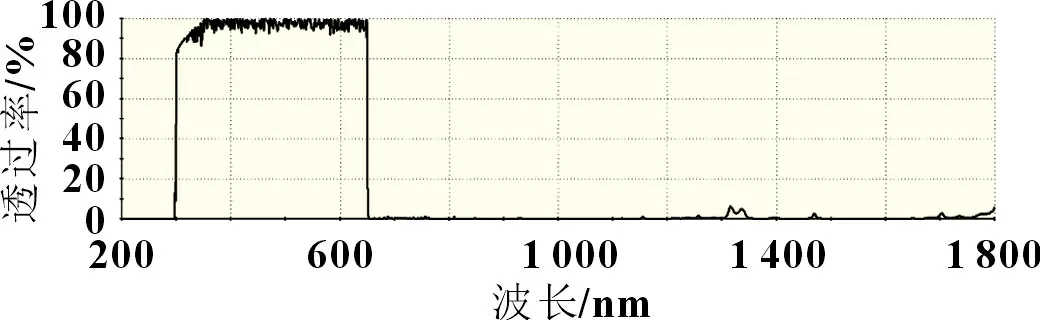

2.2 1.0 和1.4 eV 子电池谱段调整用带通滤光片设计

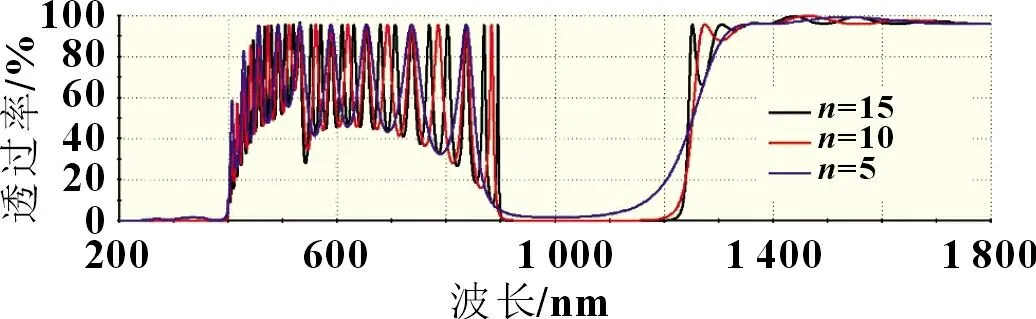

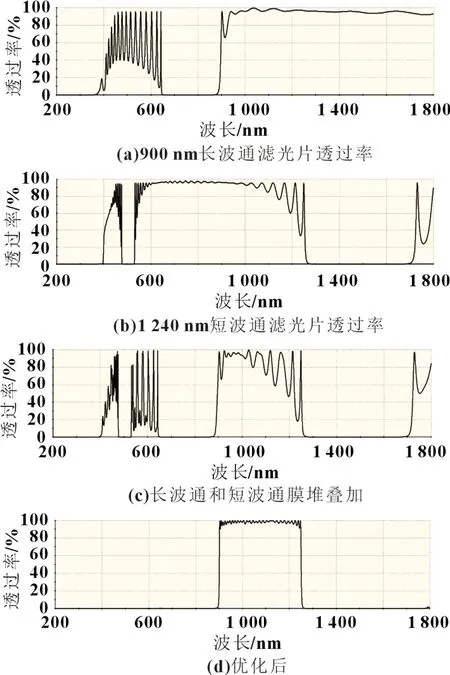

1.0 eV 子电池对应的是900~1 240 nm 为高透过带,300~900 nm、1 240~1 800 nm 为高反射带的带通滤光片。带通滤光片可以看成是一个长波通膜堆和一个短波通膜堆叠加在一起组合而成[5]。

取中心波长λ0=750 nm,使长波通高反射带的边界点为900 nm,如图4(a)所示。短波通滤光片的经典膜系表达式为A/(0.5LH0.5L)^n/G,取中心波长为1.96 λ0,使得高反射带的边界点为1 240 nm。

将长波通和短波通膜堆相叠加并拓展高反射带,并按上文的方法进行优化,得到透过率曲线如图4(d)所示。

图4 900~1 240 nm 带通滤光片透过率

与1.0 eV 子电池对应的带通滤光片的设计相似,1.4 eV子电池对应的是650~900 nm 为高透过带,300~650 nm、900~1 800 nm 为高反射带的带通滤光片。取长波通膜堆的中心波长λ0=550 nm,使高反射带的边界点为650 nm,短波通膜堆的中心波长取1.95 λ0,使高反射带的边界点为900 nm。按照上文的方法优化后650~900 nm 带通滤光片透过率曲线如图5。

图5 650~900 nm 带通滤光片透过率

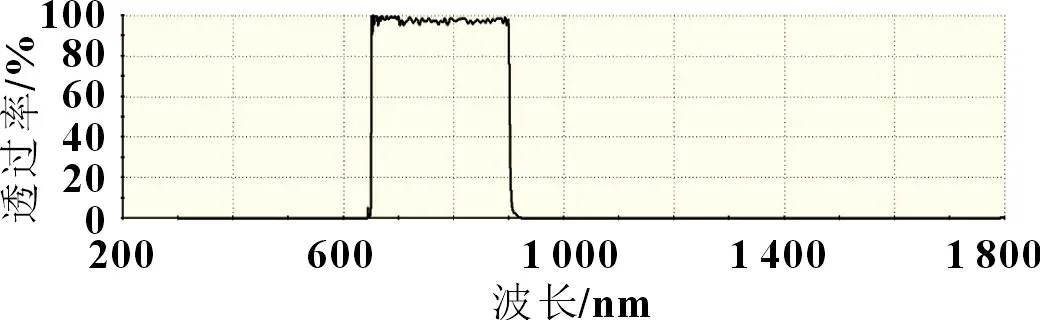

2.3 1.9 eV 子电池谱段调整用带通滤光片设计

1.9 eV 子电池对应的是300~650 nm 为高透过带,650~1 800 nm 为高反射带的短波通滤光片。这类滤光片设计的难点是长波段的高反射带会在短波区域产生次级高反射带,严重影响短波区域的透过率。

消除次级高反射带的一种非常有效的方法是采用折射率渐变的非均匀层,但制备工艺非常困难。另一种是选择折射率逐渐变化的多种材料组成的膜堆来简化,再通过软件优化计算,也能取得较好的消除效果。初始的膜堆表达式为(ABCDCBA)^n A。A、B、C、D代表的材料如表2,选择材料时要充分考虑300 nm 短波附近的吸收情况,不能选用ZnS、TiO 等吸收系数大的材料。中心波长λ0=450 nm,(ABCDCBA)^15A膜堆的透过率曲线如图6 所示,次反射带得到明显抑制。因此,以此膜堆为基础,令λ0=225 nm,1.9 eV 子电池谱段对应的带通滤光片优化后的透过率曲线如图6 所示。

表2 材料参数

图6 300~650 nm 带通滤光片

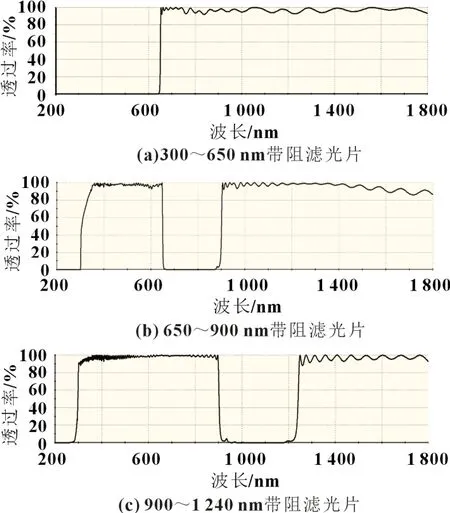

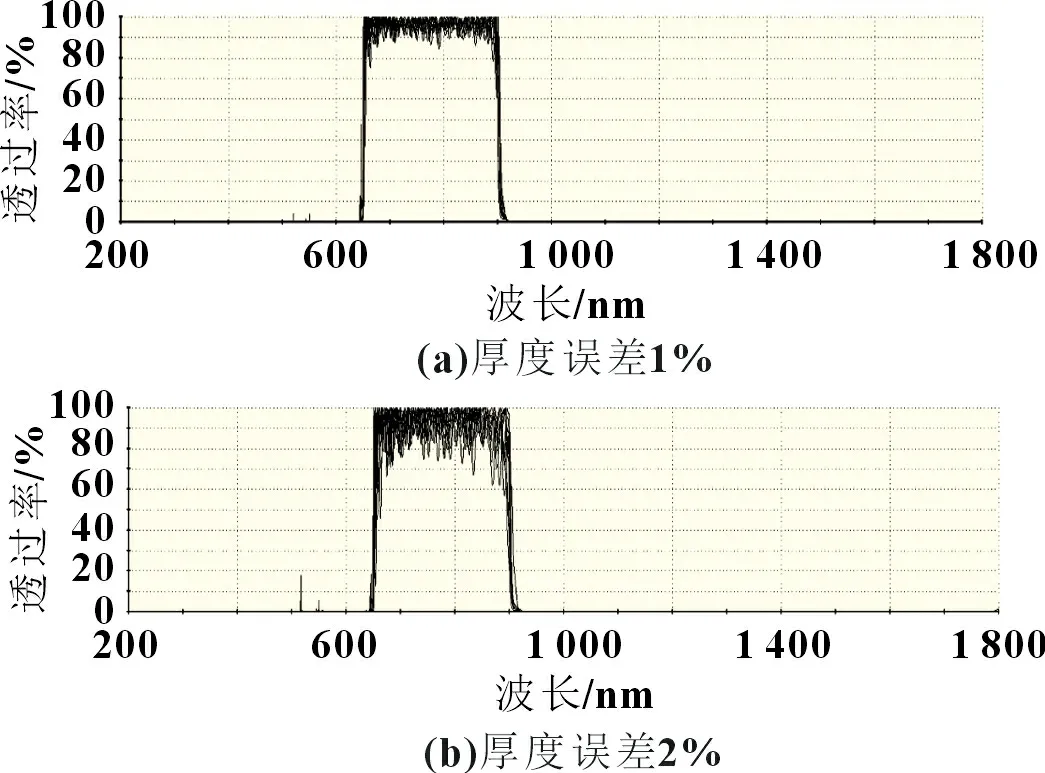

2.4 带阻滤光片设计

带阻滤光片主要是由各膜层厚度为1/4 λ0的膜堆形成高反射带,其设计的难点是同时消除高反射带两侧的波纹和次高反射带。与带通滤光片的设计相似,消除波纹的方法是基于等效折射率概念[6],在主膜系的两边安置一个相同的减反射膜系以消除带通内的波纹。消除次高反射带的方法是采用折射率依次变化的膜堆作为基础膜堆进行优化。设计的带阻滤光片的透过率曲线如图7。

图7 带阻滤光片

3 讨论

设计的最终目的是为了制备和应用,其结果需要结合四结太阳电池测试的实际需求,以及薄膜的制备工艺进行讨论。

四结太阳电池测试用滤光片通常达到一百多层甚至几百层,给薄膜制备带来了很大的难度。在实际设计滤光片时,在满足光谱调整要求的前提下,应尽量放松滤光特性中上升、下降沿的要求,或者适当降低阻带的反射率和通带的透过率,或适当缩短设计的滤光片谱段。例如1.9 eV 顶电池,考虑到300~350 nm 的光谱响应较低,也可以只针对350~1 800 nm 谱段进行滤光片设计。

在实际镀膜工艺中,膜系里的材料种类越多,越难保证每层薄膜的质量和光学厚度。因为材料的沉积或生长受基底的影响较大,不断变换的膜层材料相当于基底在不断更替,这对需要精确控制厚度的薄膜沉积工艺带来巨大挑战。因此设计时尽量选择两种薄膜材料。对于采用多种材料设计的膜系,可以采用等效折射率[7]的方法,替换成统一的高低两种折射率材料。利用三层组合HLH 合成具有特定要求的折射率和相位厚度的膜层[8]。其缺点是不仅会增加膜层的数量,而且会有很多厚度非常薄,工艺难以控制的薄层。另一种方法是混合膜法,蒸镀前将两种材料按照一定的比例混合,可以获得介于两者之间任意折射率的材料,同时还能改善膜层的特性[9]。

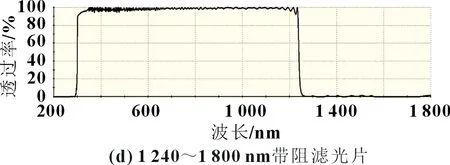

厚度误差是镀膜工艺中不可避免的客观存在,对整个膜系的质量有非常大的影响。目前的工艺水平可以将每层误差控制在1%~2%。设计时对膜系开展误差模拟分析,可以提前判断设计的滤光片在加工后能否满足要求。以650~900 nm 带通滤光片为例,假设每层厚度存在1%的随机误差,随机模拟10 次,其结果如图8(a)所示。从图中可以看出,10次模拟的滤光片特征曲线,坡度都非常陡峭,谱段偏移很小,通带区间绝大部分波段的透过率达到了90%,满足测试用滤光片的使用需求。当误差在2%时,透过率降低到了80%,滤光片制备后的使用效果会相对较差[图8(b)]。

图8 滤光片设计的误差分析(10次模拟结果)

4 结论

基于光学薄膜理论,借助计算机软件,设计了针对四结太阳电池IV 测试用滤光片。设计的滤光片包括带通和带阻两种类型,其谱段与四个子电池的光谱响应区间匹配。在太阳模拟器光谱调整的过程中,应根据实际测试的需要,选择带通/带阻滤光片来增强/减弱对应谱段的光强。在设计过程中还需要结合实际工艺情况,包括镀膜时间、材料复杂程度、膜厚控制精度等。当各层膜的厚度误差控制在1%以内的时候,设计的滤光片满足测试需求。