一条自动化V 法铸造生产线

杨长春,朱晓霞,黄福祯

(青岛盛美机械有限公司,山东青岛 266400)

V 法造型是一种真空密封造型铸造方法,又称负压造型。是用细干砂作型砂,填入砂箱并加以紧实,用塑料薄膜经加热后在带有通气孔和抽气装置的模样上覆膜成型,密封砂箱,并依靠真空泵抽出型内气体,在一定的真空度下砂粒之间失去相对运动从而使砂子得到紧实,形成所需的型腔;这是一种物理造型方法,也是目前最先进的铸造方法之一。V 法造型目前应用的生产线形式有台车穿梭式、转台式、辊道组合式等三种,其中台车穿梭式主要以半自动化为主,转台式、辊道组合式大部分已经发展成为自动化线。

1 自动化V 法生产线的基本情况

1.1 自动化V 法生产线的定义

自动化在机械行业的定义很广,解读空间也很大,作为行业细分领域的V 法铸造,一条自动化生产线应该符合以下几个标志:自动覆膜(包含底膜、背膜);可实现机器人喷涂、机器人下芯;扣箱、起模、解箱、取工件实现自动;全线转运在线上进行(在线浇注)、过程中不需要人工切换真空等;效率:≥6 型/h;可以对V 法运行各个工序进行数据采集,可以成功对接企业管理软件;绿色、环保、超低排放。

1.2 自动化V 法生产线在中国的发展

国内V 法自动化市场受工艺和装备的制约,发展速度较慢,已投产生产线(见图表1),其中以生产灰铁浴缸为主。

表1 国内已经投产的自动化V 法生产线

自动线经过近几年的发展,已经由原来依靠进口,全部实现了自主研发、制造,无论从生产线布局、工艺技术、产品制造等各个方面都实现了国产化,大大降低了设备成本,得到了很多客户的青睐。

1.3 自动化V 法生产线是发展趋势

制造业在智能制造的浪潮下也积极转型,自动化、数字化、智能化水平大大提高,各行业领军企业越来越重视生产设备的数据采集和车间联网,设备数据可视化程度显著提高。未来制造业的发展是以信息技术革命性突破为基础,反映了工业经济数字化、信息化、智能化、网络化的发展趋势,建设数字化车间、构建智能工厂、实现智能制造。多数制造企业,数据采集靠笔、数据处理靠人、分析靠经验,设备管理维护、人员知识结构仍未实现全配套,面对真正意义上的智能制造还有非常大的距离,所以迫切需要铸造智能化。

2 自动化V 法生产线的基本情况

我公司同国内某知名工程机械厂历经9 个月的交流,达成战略合作,双方集合自身优势,借鉴行业成功案例,研发、制造一条自动化、智能化的V 法铸造生产线。

2.1 项目概述

此条V 法生产线主要用于铸钢桥壳的生产,在满足V 法铸造工艺的特殊性基础上,主要涉及的是砂处理、造型、浇注冷却、落砂、全线散落砂收集、除尘、真空等工部的设备和工装,辅以电控、气控、液压、水控等控制工部,整体项目规划理念先进,选用可靠设备、所应用技术成熟、工艺成熟,布置流程清晰、优化、合理、物流通畅、紧凑、维修方便。同时我们特别注重节能、环保、安全三个要素,设备能够实现可视化、数字化、智能化运行,可以实现与MES 控制软件的对接。

2.2 自动化生产线工艺技术要求

2.2.1 生产要求

主要产品:桥壳;熔炼能力:6t 电炉;浇包:6t底注钢包(使用自动浇注机);工作制度:251 天/年、双班制:每班8h。

工艺要求见表2 所示。

表2 工艺要求表格

2.2.2 主要设备参数

砂处理能力:40t/h;新砂的微粉含量:≤0.5%(200 目以下);旧砂回收利用率:≥95%;砂库砂微粉含量:≤1%(200 目以下);循环用水量:200m3/h ;水压:0.15MPa~0.30MPa;压缩空气耗气量:28m3/min,供气压力:0.4MPa~0.6MPa;液压系统工作压力:10MPa(标准矿物液压油);粉尘排放:≤20mg/m3,总风量:130000m3/h;设备噪声:≤85dB/A。

2.3 主要工艺流程

2.3.1 造型工部

造型工艺流程(如图1 所示):模型进入1#造型辊道先到达①覆膜位:模具清扫、覆膜器取膜、加热、覆膜,模型到②粘贴冒口位:人工粘贴冒口,模型到③预留粘贴冒口位:根据冒口复杂程度使用,模型到④喷涂位:人工(预留机器人接口)喷涂,模型到1#造型转运车上⑤扣空箱位:机械手扣箱,模型通过2#造型转运车转入2#造型辊道,模型到⑥烘干位:烘干罩进行烘干,模型到⑦预留烘干位:根据工艺需要决定使用、人工放冷铁,模型到⑧加砂位:自动加砂震实,模型(砂型)到⑨覆背膜、起冒口位:人工刮平覆背膜、起冒口(上箱),模型到2#造型转运车上⑩起模工位:起模机械手动作起模、翻转、将下箱放置到托盘小车上(同时模型旋转进入1#造型辊道进行造型),人工夹具下芯,上箱起模机械手动作起模、翻转、检查、合箱,合箱转运车可分别行走至1#、2#、3#浇注线,铸型移动至浇注线进行浇注。

两种标准下均显示男性HHT患病明显高于女性,且随年龄增高,H型高血压发病越高,这与国内为研究结果一致。尤其是以≥10μmol为标准时,80岁以上高血压患者均为HHT。研究显示当人体血浆HCY水平降低3umol/L时,心肌缺血的风险则相对降低16%,脑血管疾病发生率可降低约为24%(3)。

图1 造型工艺布局

2.3.2 浇注冷却工部

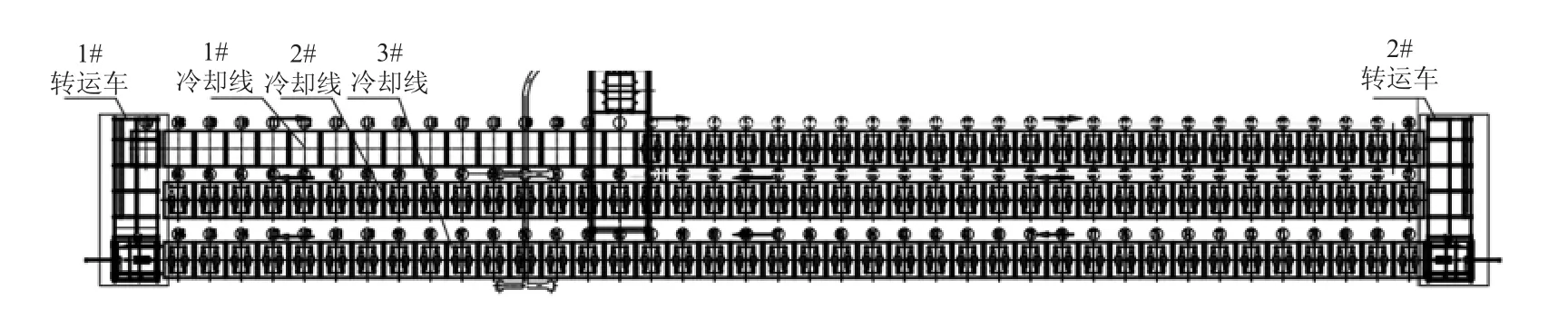

浇注冷却工部工作流程为:铸型带真空可以分别进入1#、2#、3#浇注线进行浇注,保压、冷却然后转运至冷却转运车进入冷却线。

设计3 条浇注线,每条12 个工位可进行浇注、保压,为保证造型效率,减少人工辅助,改善劳动环境,采用固定真空梁和移动真空梁在浇注和转运过程中保持真空。设计3 条冷却线,共36个工位。

2.3.3 解箱工部

解箱的工作流程为:铸型转运至落砂转运车进入落砂线,解箱机械手(带真空)将铸型转至解箱间:开箱,解箱机械手将砂箱放置在回空箱辊道上,进入造型工部,托盘小车经过回转进入造型工部。

2.3.4 铸件冷却工部

铸件开箱后由取工件机构铸件其转入铸件冷却托板车中自然降温,动作流程:在1#冷却线1#冷却托板转运车将冷却托板车向右推动到2#冷却托板转运车,2#冷却托板转运车转运到2#、3#冷却线,2#冷却托板转运车向左推动将托板车转运到1#冷却托板转运车,在铸件振动清理机位启动:振动落芯,铸件吊起装置吊起铸件清理芯砂,继续振动直至芯砂基本清理干净,芯砂倾倒装置启动,将铸件冷却托板车中的芯砂倾倒出来。

图2 浇注冷却工艺布局

图3 铸件冷却工艺布局

图4 砂处理工部

2.3.5 砂处理工部

砂处理工部的工作流程:机械手将浇注后的砂箱吊运至落砂格栅上方,自动取底膜机构取底膜,铸件落至落砂格栅车上,机械手将砂箱放回定盘小车上,同时:型砂落到落砂格栅上依次进入落砂斗、振动输送筛砂机、1#板链提升机、风选机、1#砂温调节器、2#斗式提升机、贯通式磁选机、2#砂温调节器、3# 斗式提升机、1# 皮带输送机、砂库、2#皮带输送机、4#斗式提升机、造型砂库。在起模、刮砂覆背膜等工位设置散落砂收集装置,主要有收集斗、收集皮带机、提升机等。

3 V 法生产线的智能化体现

3.1 专业技术要求

(1)过程数据(例如:温度、流量、压力、重量、电流、电压等)必须嵌入到工业平板控制系统。

(2)可变数据(例如:各个工位的砂箱码、产品条形码、过程数据等)必须集中到同一个DB 块,方便中控室上位机访问。

(3)工业平板的组态界面要形象的衬托出生产线的工况状态,显示故障信息、砂箱扭转记录、关键数据曲线、工艺参数的调整,并可对生产线的每个设备进行手动操作等。

(4)尽量减少现场仪表的数量,集中用电控系统控制。

(5)设置专用的智能设备的网络地址区域。

3.2 配置要求

(1)根据本套造型线工艺要求,本电气控制系统采用可编程控制器控制,PLC 机选用西门子产品,其他主要低压电器采用施耐德或西门子产品。

(2)本套造型线设有工控机1 台。实现现场工人操作出错时进行生产计划更改、上报。

(3)本控制设有手动/自动控制功能。

3.3 控制工艺及设计方案(总体规划,逐步实现)

本系统主要包含:砂处理电控、造型线电控另外还要往甲方提供的砂处理水控系统、除尘系统、铸件冷却系统、真空泵电控系统、真空泵水控系统引进控制线;与甲方MES 系统相对接的工控机等。

3.3.1 砂处理系统电控

砂处理系统主要是控制我方提供的单机设备,将信号线接入甲方提供的砂处理除尘系统、砂处理水控系统、铸件冷却系统。砂处理提供数据信号:砂温调节器显示实时砂温,如砂温超过设定温度范围,系统内报警;水控系统进出水口处实时水温,若超过设定温度范围,系统内报警。

3.3.2 造型、浇注、冷却系统电控

造型、浇注、冷却系统将信号线接入甲方提供的造型除尘系统、浇注除尘系统、真空泵电控系统、真空泵水控系统。

(1)甲方MES 系统在造型时对模片进行扫码记录、对相应砂箱也进行扫码记录,并在车间大屏显现相应信息,每次砂箱移动都记录模拟运行轨迹,并显示到甲方MES 系统的大屏幕上。

(2)浇注机有独立的西门子200 smart PLC,我方造型线系统将待浇砂箱轨迹上报甲方MES系统,甲方MES 系统根据生产计划回传到浇注机需要浇注的砂箱信息,浇注机根据接收信息对需要浇注的砂箱进行预成像扫描,找准浇注口位置,退回到初始位等待浇包上位,同时将需要浇注的砂箱信息回传到造型线系统,并将信号传递到真空分配器。浇注机接到浇包后启动浇注开始按钮,同时真空泵接收到启动信号,真空稳定后,真空分配器按程序开启,浇注前按浇注机系统提供的浇注前保压时间计时,真空压力正常时才能浇注。浇注完成后,按浇注机系统提供的浇注后保压时间计时,到保压时间真空分配器自动关闭。

(3)浇注机控制系统应具备整体称重功能,称重精度控制在1kg 以内,可实现定量浇注,可实现特定产品浇注铁水重量运算,以及特定产品需水重量MES 反录入功能。

纵观国内、外各种铸造生产线发展的趋势是自动化、智能化,我国V 法自动化线发展十分缓慢,这源于部分企业对V 法工艺和对自动线的认识问题,究其核心是我们大部分从业人员对V 法工艺、装备的研究还没有达到一定的深度,这就需要我们立足本职、开拓性的研究与探索。V 法工艺的优势不仅能在传统铸件领域得到进一步发展,在许多新的产品领域依然可以发挥优势,作为发展趋势的自动化、智能化生产线也将会被越来越多的人和企业接受。