四工位脱箱造型机桁架的优化设计

吴天宇,刘继广,李同飞,方晓刚,王建新

(1.合肥工业大学 材料科学与工程学院,安徽合肥 230009;2.安徽省数字化精密铸造制造业创新中心,安徽合肥 230009;3.景县诚信铸造模具有限公司,河北景县 053000)

造型是砂型铸造生产的主要工艺过程,紧实方法的发展从震击、震压、微震压实发展到射压、气冲、静压造型[1]。按照分型面的位置可将脱箱造型机分为垂直型面射压型以及水平型面液压型[2]。水平分型脱箱造型机下芯方便,模板面积利用率高,容易保证铸件质量,采用的双面模板在压实过程中两面同时受压,适合生产复杂形状的中小型铸件。

我国从20 世纪70 年代开始进行水平分型脱箱造型技术的研究,通过引进消化吸收再创造的方式,经过多年的发展,逐步获得拥有完全自主产权的脱箱造型机的设计能力。本项目所研究的是四工位水平分型脱箱造型机,具有两个下芯工位、一个造型工位、一个推型工位,设计生产效率为200 箱/h。

1 四工位脱箱造型机原桁架设计方案存在的问题

桁架作为四工位水平分型脱箱造型机的基本骨架,起着连接、承载各机构的作用,为各机构提供安装平面与定位基准。与此同时,各机构在工作过程中所产生的作用力也直接传递到桁架上。因此,在设计时,不仅需要综合考虑桁架的结构合理性与强度要求,此外还要兼顾减重减材的轻量化需求。

在桁架的原始设计方案中,桁架的外围尺寸为3700mm×2600mm×2848mm,采用的H 型钢截面尺寸为294mm×200mm,分为上支座、下支座和8 根立柱构成,立柱间最大间距为3000mm,其三维模型如图1 所示。

图1 原始方案桁架三维模型

原始方案中,存在上下支架横向跨度大、未考虑安装定位基准面、未预留焊缝、水平筋板布置过多、板厚选择过大导致材料冗余浪费等诸多问题。

2 优化方案

2.1 优化设计的依据

优化后造型机桁架的外围尺寸为3260mm×2774mm×3094mm,采用三种H 型钢截面尺寸,分别为294mm×200mm、400mm×200mm、500mm×200mm,分为上支座、下支座和6 根立柱构成,立柱间最大间距为2370mm,其三维模型如图2 所示。

图2 优化后的桁架设计方案

对比原始设计方案,优化后的方案减小了上下支架的横向跨度;去除了靠近射砂机构外侧的两根立柱;重新设计了加强筋的布局位置,即仅针对受力较大处增设加强筋;重新设计上下支架与各机构连接处的连接、定位方式;焊接处均预留有焊缝;针对上支架变形量较大的部位设置了立板以加强桁架的刚度等。

图3 H 型钢尺寸标注

2.2 优化后桁架强度的校核

2.2.1 两种型材强度对比

原始方案中,桁架整体采用的都是截面尺寸为294mm×200mm 的中翼缘型H 型钢;在改进的方案中,除了支撑桁架四周的四根立柱用的是该型号H 型钢以外,其余部分采用的是截面尺寸为400mm×200mm 的窄翼缘型H 型钢。上述两种H型钢的相关尺寸及物理参数如表1 所示。

表1 热轧H 型钢尺寸规格

查阅有关资料,H 型钢的抗弯截面系数的计算公式为:

经过计算得出,截面尺寸为294mm×200mm的H 型钢,其抗弯截面系数WZ1=738.8cm3,截面尺寸为400mm×200mm 的H 型钢,其抗弯截面系数WZ2=1148.2cm3。

现将造型机桁架上支架模型以及受力条件进行简化,简化后的受力图如图4 所示。简化后的受力模型为一简支梁,长度2m,在梁的中点位置受到竖直向上的力,大小为98kN。通过该模型以此来校核两型号H 型钢梁的强度。

图4 简化后的受力模型

横梁中点截面处的弯矩为:

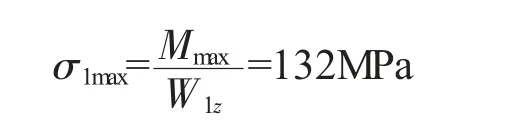

对于截面尺寸为294mm×200mm 的H 型钢,其最大工作应力为:

对于截面尺寸为400mm×200mm 的H 型钢,其最大工作应力为:

由上述计算可以看出,在同样的受力条件下,采用截面尺寸为400mm×200mm 的H 型钢比截面尺寸为294mm×200mm 的H 型钢,其最大工作应力降低了35.3%,避免了桁架在受力状态下应力过载的现象。

2.2.2 连接处螺栓强度的校核

在本造型机桁架当中,立柱与上下支座之间通过螺栓连接。根据各机构的运行方式分析,连接处的螺栓不仅受其轴线方向上的拉力,还受到倾覆力矩的作用。在实际生产过程中的每个周期,螺栓都会受到载荷的作用,因此需要对设计的螺栓进行强度校核,避免其出现疲劳性破坏造成事故。本设计在每根立柱与上下支座连接处布置了6 枚M20 螺栓,分为两排,对称分布,每排四枚螺栓等距分布,间距为80mm(大于扳手尺寸),如图5 所示。

图5 连接处螺栓的布置

受倾覆力矩的螺栓受到的最大工作载荷为:

式中,z 为总的螺栓个数;Li为各螺栓轴线到底板轴线O-O 的距离(mm);Lmax为Li中的最大值(mm)。

在本设计中,螺栓个数z 为6。射砂机构产生的最大射砂力为21kN,由此产生的反作用力平均分布在两根立柱上,因此相当于每根立柱受到10.5kN、水平向右的拉力,受力简图如图6 所示。力的作用面集中在一块焊接在立柱表面的平板上,将焊板中心部位简化为力的作用点,距离底面高度为1300mm。

图6 立柱受力简图

由水平力F 产生的翻转力矩为M=Fl=1.365×107N·mm,在翻转力矩的作用下,螺栓需要有足够的抗拉强度,立柱焊板左端不压坏H 型钢上表面,右端不与连接处分离。此外,螺栓还承受其轴线方向上的拉力,不能产生形变。

由翻转力矩M 产生的最大拉力为:

查阅螺栓的机械性能及其试验方法(GB/T 3098.1-2000)可知,选取4.8 级M20 螺栓的最小拉力载荷为103000N。因此,由翻转力矩M 产生的最大拉力不会导致螺栓失效。

翻转力矩M 引起的两零件接合面间的压应力为:

3 优化方案的有限元模拟结果与分析

3.1 网格划分与前处理

(1)网格划分

在三维软件中将桁架装配体另存为“.x_t”格式文件,导入ANSYS Workbench 中,采用四面体(Tetrahedrons)网格划分方式,综合考虑计算精度与运算量,设置网格大小为30mm,网格间设置缓慢过渡。共划分1721455 个单元体。

(2)材质赋予

将模型赋予软件材料库中的“Structure steel”(结构钢)材质,其有关物理、力学性质如表2 所示。

表2 结构钢物理、力学性能参数

(3)设置约束

参考造型机的实际工作状况,将桁架下支架底面焊接的垫板处设置固定约束(Fixed support)。

(4)设置重力方向

由于桁架具有较大的自身质量,因此其自重不能忽略不计,需要在软件中设置标准重力加速度(Standard Earth Gravity)的方向。依据桁架模型建模的基准面位置,设置-Y 方向为重力方向。

(5)载荷的施加

对桁架施加载荷,包括两部分:一部分为设备的自重,另一部分为设备运行时产生的对桁架的反作用力。在模拟时,考虑各设备在极限状态下所产生的最大负荷。各部分载荷的名称、大小、作用面、作用方向如表3 所示。

表3 施加各载荷的汇总表

3.2.1 总应变分析

首先对桁架的原始设计方案进行总应变的模拟分析。经软件计算求解后,得到在各载荷的综合作用下桁架的总应变情况。结果显示,桁架最大的变形量为3.164mm,位于下支座承接回转及砂箱升降机构的焊板处,变形方向竖直向下;上支座、立柱等部位均有0.7~1.4mm 范围的变形,如图7所示。

图7 原方案桁架的总应变图

优化后的桁架设计方案其总应变情况如下图8 所示,桁架的最大应变为0.17mm,位于桁架上支架上表面与上压实机构配合的垫板处,变形方向竖直向上。该部分变形是由于上压实机构在对砂型压实过程中极限状态下产生的20t 的反作用力。桁架其余部分的变形量均在0.1mm 范围内,符合安全使用要求。

图8 优化方案极限工况下的总应变图

值得注意的是,在正常工作状态下,上压实机构产生的压力是15t,为极限压力的75%;此外,射砂力、脱箱、接型反作用力等较极限工况均减小,因而在正常工作状态下,桁架出现变形量的数值会更小。相较原始方案,优化方案的变形量仅为原先的二十分之一左右,优化效果显著。正常工况下的总应变图如图9 所示,其最大应变仅为0.13mm,桁架其余部分的变形量均在0.1mm 范围以内。总体来说,桁架的变形情况符合使用需求。

图9 优化方案正常工况下的总应变图

3.2.2 应力分析

桁架的原始设计方案其应力分布情况如图10 所示。结果显示,最大等效应力为177MPa,位于下支座承接回转及砂箱升降机构的焊板中心法兰开孔处,该处附近区域的应力值均较大,在140~122.5MPa 范围内;上支座与上压实机构连接的部位以及与射砂机构相连接立柱的应力值较大,约为140MPa。最大应力虽然超过普通碳钢材料的屈服强度,但已经达到普通碳钢材质屈服极限的70%以上,长此以往,局部受力部位将会发生疲劳性破坏因而影响整体桁架的使用寿命。

图10 原方案桁架的应力图

优化后桁架设计方案其在极限工况下等效应力情况如图11 所示。在极限应力状态下的最大应力为123.18MPa,位于桁架下支座上表面与下压实机构配合垫板的螺纹孔内;桁架其余部分的应力均小于100MPa,符合安全使用要求。最大应力仅为材料屈服强度的49%,不会导致材料的塑性变形,因此符合性能要求。

图11 优化方案极限工况下的应力图

而在正常工况下桁架的应力图如图12 所示,桁架整体所受的最大应力约为93MPa,位于桁架下支座上表面与下压实机构配合垫板的螺纹孔内;桁架其余部分的应力均小于60MPa,远小于普通碳钢材质的屈服极限。

图12 优化方案正常工况下的应力图

与原始方案相比,在极限工况下,优化方案的最大应力值减小了约30.5%,极大改善了桁架的受力情况,进一步提高了桁架的安全使用限度。

值得注意的是,模拟中出现最大应力的部位是与下压实机构油缸法兰连接的螺纹孔附近。在实际安装过程中,在螺栓连接处会装配有平垫圈,用以增大接触面积、分散压力、减少连接处的应力集中。因此该处的应力数值会进一步降低。

3.3 桁架的模态分析

模态分析亦即自由振动分析,是系统辨别方法在工程振动领域中的应用。模态是机械结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。模态参数可由计算或试验分析取得,这样一个计算或试验分析过程称为模态分析[3]。

振动是旋转机械中非常普遍的一种运动现象,也是导致设备发生故障的主要原因之一[4]。这些振动不仅可能会造成故障,还可能导致严重的安全事故[5,6]。

在模态分析中,在有固定约束的条件下,对桁架进行前10 阶的模态分析。前10 阶模态的振动频率如表4 所示。

依据四工位脱箱造型机的工作原理,其生产节拍为18s,即在18s 内完成放置模样、射砂、压实、取出模样、砂箱脱箱等一系列步骤,由此可以认为桁架其自身的振动频率为60÷18≈3.33(Hz)。从表4 中可以看出,桁架的前10 阶模态的振动频率均大于3.33Hz,因此在造型机的正常工作情况下,桁架不会发生共振的现象,因而也就避免了因振动造成设备故障的现象。

表4 桁架的前10 阶模态振动频率

图13 为桁架前10 阶模态振型的总变形情况。从图中可以看出,桁架的前3 阶模态的变形主要发生在上支架部位,上支架产生的变形带动了立柱的变形;桁架的4~10 阶变形主要发生在立柱部位,其中4~5 阶变形发生在与射砂机构相连的两根立柱上,6~10 阶变形发生在连接上下支架的四根立柱部位。按照立柱的变形种类来分,4~10 阶均为弯曲变形。

图13 桁架前10 阶模态振型图

4 结论

(1)优化后的桁架强度符合材料性能以及使用需求;针对H 型钢以及连接处的螺栓进行了强度校核,其结果均小于材料的屈服强度。

(2)优化后的桁架经过有限元软件的模拟计算,结果表明,其总变形、应力情况均处在合理范围内。相较于原始设计方案,优化方案的最大变形量下降了94.5%,最大等效应力下降了30.5%。优化方案极大地改善了原方案桁架的受力、变形状况。

(3)经过模态分析,造型机在正常工作的情况下,不会发生共振的现象,可以保证各部分机构的平稳运行。