积放吊链抛丸清理机的特点与应用

隋世城,石怀钰,石怀金,朱光鹏,王 锟

(1.诸城万通铸造装备工程有限公司,山东诸城 262202;2.潍坊盛瑞铸造有限公司,山东潍坊 261053)

1 概述

吊链式抛丸清理机利用悬链将工件送到抛丸工位进行抛丸清理,生产率高、劳动强度低、清理效果好、易于实现自动化,在铸造生产中得到广泛应用。抛丸清理机由抛丸器、工件输送系统、室体密封系统、弹丸循环系统、除尘系统、电控系统等组成。

按照工件吊挂及悬链行走方式不同,分为连续吊链、步进吊链和积放吊链抛丸清理机。

2 工件输送系统

2.1 悬挂输送机(简称悬链)

工件输送系统由悬挂输送机完成。由驱动装置、张紧装置、回转装置、牵引链条、滑架、轨道等组成。

2.1.1 链条

在悬挂输送机中,链条是传递动力的构件。链条由内链片、外链片和销轴组成,不用工具就能方便地进行装配、分解。各部件由特殊钢经精密锻造制成,热处理后具有高强度、耐热、耐摩擦、耐腐蚀、耐冲击等优点。链条整体弯曲性能好,能进行小角度垂直倾斜以及大角度水平转弯输送,输送时噪声小。

悬挂输送机除了3″、4″、6″ 节距外,还有XT80、XT100、XT160 等型号。该种输送机采用冲压可拆链或模锻链,结构简单,运行安全性、稳定性好。

2.1.2 滑架

滑架的作用是承受物件、吊具及链条的重量,在垂直弯曲段还要承受链条张力的合力,并能够保证链条按轨道的线路运行。在线路中两个负载滑架之间的距离超过800mm 时,中间增加一个空载滑架。

轻型输送机的链条与走轮、导轮连成一体,在内弯型槽钢轨道内运行,走轮轴与吊具相连用于承载工件。

2.1.3 轨道

普型悬链轨道为工字钢,一般使用12# 或14#热轧工字钢。分为直线段、水平弯曲段、垂直弯曲段。

积放悬链轨道为组合型双层轨道,上层牵引轨道为10#工字钢轨道,为承载小车提供运行动力;下层承载轨道采用特制的单面翻边高锰合金槽钢轨道,并由一定间距布置的括架连接成一体。

2.1.4 结构形式

按照链条和滑架的结构不同分为普通悬链(见图1)和积放悬链(见图2)。

图1 普通悬链

图2 积放悬链

2.2 吊挂方式

普型悬链链条与滑架组装为一体,两个滑架通过螺栓连接起来,整体在轨道上运行。通过安装在滑架下面的吊板与需要输送的工件相连接。工件可以单滑架吊挂,也可以双滑架吊挂。

积放悬链轨道分为上下两层。上层为牵引轨道,链条与滑架组装为一体,在一定间距上装有推头,由驱动装置带动推头为承载小车提供运行动力;下层为承载轨道,承载小车在承载轨道内运行,并与承载横梁连接,用于承载输送的工件。可以双车承载或多车承载,承载重量可以大大提高。

按吊挂方式分为三种,连续吊链挂件、步进吊链挂件和积放吊链挂件,分别见图3、4、5。

图3 连续吊链挂件图

图4 步进吊链挂件图

图5 积放吊链挂件图

2.3 积放式悬挂输送机的组成及特点

2.3.1 积放式悬挂输送机的组成

积放式悬挂输送机是一种双层轨道三维空间闭环连续输送系统,适用于自动化程度高、物料种类多、工艺过程复杂、较重较大的成件物品的输送、贮存、分支、合流、自动装卸等复杂工艺流程。由驱动装置、张紧装置、牵引直轨、牵引弯轨、承载直轨、承载弯轨、承载小车、合流道岔、分支道岔、停止器及电控系统等组成。

(1)驱动装置

驱动装置是整个输送机系统的动力源,设置在输送线的回空链区段。具有机械过载保护,采用了大节距啮合和标准节距链条的组合方式,既增强了啮合精度又提高了使用寿命。

(2)张紧装置

张紧装置布置在输送线回空链区段驱动装置的绕出端。有重锤式、气动式二种结构形式。重锤张紧装置的特点是有大范围的自动补偿张紧力的作用。

(3)道岔

道岔有基本型道岔和检修道岔两种。基本型道岔分为分支道岔和合流道岔两大类。分支道岔是将一条线路分为两条线路。合流道岔是将两条线路合为一条线路。

(4)承载小车

承载小车采用中间承载轮,两边加平衡轮及导向轮的结构,转弯摩擦阻力较小,通过性能更好。小车组具有自动积存和自动释放的功能。

(5)回转装置

回转装置的作用是使输送机做水平转向,采用滚子列回转。

(6)停止器

停止器安装在承载轨道的侧面,由气缸推动压头,将承载小车升降爪压下或松开,用于控制承载小车停止和运行的装置。

2.3.2 积放原理

积放车组由前小车、后小车及载荷梁组成。前车上有前铲,并通过联接机构与升降爪相连,后车上有尾铲。升降爪设有卡槽,可与推头啮合。连接后,积放车由推头带动前行。

进行积放作业时,气动停止器打开,将一号车组前车上的升降爪压下,使之与牵引链条上的推头脱开。一号车组停止运行;二号车组继续前进,直到前小车的前铲沿一号车组后车的尾铲的斜面上升而带动升降爪下降并与牵引链条脱开,二号车组停止运行,以后的车组类推。积放作业结束时,气动停止器关闭,一号车组前小车上的升降爪依靠前铲自身的重量抬起,牵引链条上的推头到位推动一号车组向前运行。随着一号车组向前运行,二号车组前小车的前铲与一号车组后小车的尾铲脱开,升降爪抬起,也向前运行,由此完成积放作业。

2.3.3 积放悬链的优点

(1)积放悬链输送系统的输送链和承载小车分离运行的特点,可实现工件快速输送、定点上料、定点卸料、定点抛丸和积存等功能。

(2)工件可以根据工艺需要在任何地点停车。

(3)积放悬链输送系统可以爬坡、下坡,适用于远距离输送,布置灵活。

(4)上件、下件、抛丸在不同工位进行,互不干涉,可减少装卸工件对生产率的影响。

(5)输送链设置道岔,布局时可设置多个地点上件、多个地点卸件。

(6)当抛丸工位的工件处于抛丸清理时,其他吊钩可任意行走、停止或积存等待加料、卸料。

(7)具有积存功能。当抛丸机短时间维修时,输送链的承载车可积放到上件区域继续上件,这样不影响造型线的运转,从而提高整个车间的设备运转效率。

(8)输送悬链同时运动的承载车数量大大减少,从而提高输送链条和输送轨道的使用寿命,减小驱动电机功率。

(9)可设置多车承载,大大提高了承载能力。

3 吊链式抛丸清理机的分类

根据普通悬链和积放悬链运行方式分为三种:连续吊链抛丸清理机、步进吊链抛丸清理机和积放吊链抛丸清理机[1]。

3.1 连续吊链抛丸清理机

连续吊链抛丸清理机的吊钩是直接固定在滑架上,吊链连续匀速运行,设置变频器可以方便调节运行速度。工件随着吊链行走的过程中完成上件、抛丸清理、下件等工序。一般在上件工序吊链先下坡再上坡,将吊钩送到输送工件的皮带或鳞板机处,由人工将吊钩放到挂件处,随着吊链运行自动吊起工件,运送到抛丸工位。这种设备连续作业,节省人工,生产率高,适用于平板类铸件,井盖是典型铸件。但是抛丸时间较短,抛丸效果较差。如要加强抛丸效果就要减慢运行速度,同时也影响了生产率。铸件抛丸时不能旋转,清理效果不理想。一般是单件挂件,大量弹丸没有打到铸件上,弹丸利用率很低,成本高。

设置多组抛丸工位可以增强抛丸效果,室体设有单行程、双行程及三行程多种方式,但投资较大。还有的抛丸器在两侧布置,此时要防止抛丸器对射,室体结构较大。

这种设备的密封是关键点。因为吊链连续运行,不能做封闭大门,可设置多道橡胶软帘阻挡弹丸外飞;顶部需要做多道密封防止弹丸从上部飞出。

3.2 步进吊链抛丸清理机

步进吊链抛丸清理机采用普通悬链,吊钩也是直接固定在滑架上,吊链运行是步进方式,一次走一个节距。工件在上件工位、下件工位和抛丸工位处于停止状态,实现定点上件、定点下件和定点抛丸。

抛丸室的两端设有固定大门,采用迷宫结构,密封性好,抛丸时弹丸在水平方向不会飞出。

在抛丸工位设有自转机构,抛丸时工件在旋转,抛丸时间任意设置,提高了弹丸利用率,抛丸效果很好。

根据不同种类工件,利用吊具可以挂多件,大大提高了生产率。这种设备在铸造行业大量使用,适用于各类汽车配件。

3.3 积放吊链抛丸清理机

积放式抛丸清理机采用积放悬链,牵引悬链与承载小车是分离运行,工件通过承载横梁连接到承载小车上。工件在上件工位、下件工位和抛丸工位处于停止状态,实现定点上件、定点下件和定点抛丸。吊链运行是分步走方式,各个工位根据生产状况,分别运行,互不影响。

抛丸室的两侧设置副室,用于上件准备及抛丸后等待工作。

根据不同种类工件,单个吊具可以挂多件,大大提高了生产率。

在抛丸工位设有独立自转机构,抛丸时工件在旋转,抛丸时间任意设置,提高了弹丸利用率,抛丸效果很好。

可设置多个抛丸工位(一般设1~4 组),抛丸时各个吊钩同时抛丸,运行时各自行走。积放悬链设有停止器,各个吊钩采用积放的方式,分别到位停止。可设置多台抛丸机并列布置的结构,方便车间生产安排。

这种设备是最先进的吊链式抛丸清理机,典型铸件为缸体缸盖、刹车盘、轮毂、制动鼓、壳体类铸件等。

4 积放吊链抛丸清理机室体密封系统

4.1 抛丸室的水平密封

抛丸室体采用专有技术“前密封室+抛丸室+后密封室”结构,每个密封室可存放同样的工件组;在抛丸室两侧设有迷宫结构的大门,前密封室为进件等待,抛丸室为正常抛丸,后密封室为出件等待。在前、后密封室的外侧再设二道大门,组成室体密封系统,称为“三段室体四道门”。

抛丸清理进行时,关闭抛丸室两侧的密封门,前、后密封室进出口密封门可打开,带件吊钩进入前密封室,后密封室工件输送到下件区域,然后密封室进出口密封门关闭;抛丸清理结束后,抛丸室两侧密封门打开,这时密封室进出口密封门必须是关闭状态,抛好的工件进入后密封室,同时前密封室工件进入抛丸室,再关闭抛丸室两侧密封门继续抛丸。

这种结构充分利用积放吊链分步走的优点,左右侧两道密封门不同时开启,且大部分时间同时处于关闭状态,抛丸过程当中弹丸在水平方向不会飞出。积放吊链抛丸清理机运行原理图如图6 所示。

图6 积放吊链抛丸清理机运行原理图

举几个例子说明“三段室体四道门”的优点。

人们进入商场或饭店,经常会有两道门,冬天是为了防止暖气外溢;夏天是为了防止冷气泄漏。

2021 年7 月发射的神舟十二号,将航天员送入天和空间站,实施了航天员舱外的行走。航天员要进行舱外作业,需要通过节点舱,然后才能进行出舱工作。在节点舱两端都设有密封门。首先航天员需要从核心舱进入节点舱,关闭核心舱的舱门,穿好宇航服,再开启外空出舱门,进入太空作业。进入节点舱的目的是防止气压泄漏,保证核心舱宇航员正常呼吸生活。

蛟龙入海,潜水员要进入海里作业,也有过渡舱,密封海水,道理相同。

4.2 抛丸室的顶槽密封

积放吊链抛丸清理机顶槽密封示意图见图7。

图7 积放吊链抛丸清理机顶槽密封示意图

顶槽密封由7 道密封组成。在室体下部设有两道水平护板及侧面防护板;在吊钩上设有两道防护板。吊钩运行到抛丸工位时组成两道双U 型迷宫密封,阻挡大部分弹丸向上飞行;在室体顶部采用两道聚氨酯板和一道毛刷组成软密封(3道)。

根据每道密封的开口尺寸可以计算顶部密封结构的漏丸率。

漏丸率计算(以密封程度计算漏丸概率):

η1-7=(L-B)/L

总漏丸率η总=η1η2η3η4η5η6η7=10-7

表1 积放吊链抛丸清理机顶槽密封漏丸率

根据计算得知:顶槽密封第一道吊钩防护板阻挡了近90%的弹丸;吊钩防护板及室体防护板(4 道)阻挡了99.8%的弹丸。防护板全部采用轧制锰钢板,寿命长,延长了室体顶部聚氨酯板和毛刷的使用寿命。

5 积放吊链抛丸清理机的组成及应用

5.1 设备组成

积放吊链抛丸清理机由抛丸器、工件输送系统、室体密封系统、弹丸循环系统、除尘系统、电控系统等组成。

5.1.1 抛丸器

三角带传动高效抛丸器位置及角度布置,经过计算机动态模拟确定。叶轮直径500mm,抛丸效率高达18~20kg(/min·kW)。抛丸器的端护板及顶护板采用多层迷宫式防护,保证了严密的密封,消除了弹丸击穿抛丸器罩壳的现象。抛丸器上安装有限位装置,在打开抛丸器顶盖进行检修时,保证设备不能启动,从而保护检修人员的安全[2]。

弹丸直径对清理效果影响最大,因为弹丸携带能量与弹丸直径的立方成正比[3]。抛射速度对清理效果影响较大,因为弹丸携带能量和速度的平方成正比。例如弹丸初速度70m/s 和90m/s 时,弹丸携带能量相差约1.7 倍[3]。弹丸初速度确定为80~90m/s。

5.1.2 弹丸循环系统

采用流幕式满幕帘磁选分离器,“筛选+两级风选+两级磁选”一体化模式。分离器具有多级净化与复式分离功能;保证均匀的满幕帘分离状态。

斗式提升机采用平皮带传动,离心重力式卸料。双排料斗互相交错布置,专用螺栓固定。下部鼠笼型滚筒能够防止皮带跑偏的现象。带制动电机的减速机,防止提升机发生逆转。尾部设有检测装置,可检测提升机的工作状态,并自动报警,设备连锁控制,保证设备的安全运转。

振动输送筛分离飞边毛刺以及芯头等,采用振动电机作为激振源,振动平稳可靠;钢板冲孔筛,延长筛网寿命;设有除尘罩,防止粉尘外溢。

5.1.3 自转机构

每个抛丸工位设独立的自转机构,并可横向移动,保证吊钩行走时自转机构与动力链有效脱离,防止链轮、链条卡死或严重磨损,减轻吊钩对自转机构的冲击,提高自转驱动链使用寿命[4]。

5.1.4 除尘系统

采用惯性除尘器+旋风除尘器+脉冲布袋除尘器组成的三级除尘系统,粉尘排放浓度小于10 mg/m3,除尘效率达99.5%以上。风机采用隔音罩消音。

5.1.5 电气控制系统

采用SIMENS 公司PLC 进行集中控制。设有10″触摸屏,实现整机运行监控,显示运行监控画面。风机采用变频控制。

5.2 布置形式

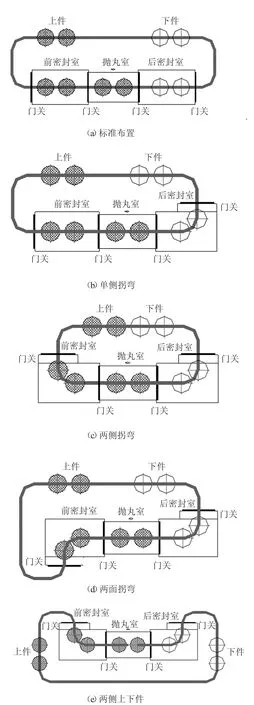

积放吊链抛丸清理机主要有5 种布置形式(见图8)。

图8 积放吊链抛丸清理机布置图

5.3 积放吊链抛丸清理机的应用

潍坊盛瑞铸造有限公司在安丘市盛瑞工业园新建铸造厂,年产能力6 万吨。造型线三条,分别为A 线、B 线、C 线;其中A 线(砂箱尺寸1200mm×800mm×280mm/280mm,生产率100 箱/h)和B 线(砂箱尺寸1500mm×1000mm×350mm/350mm,生产率60 箱/h)均为HWS 线,C线(砂型尺寸800mm×600mm×260mm/260mm,生产率120 整型/h)为东久线。

生产铸件为油底壳、飞轮、飞轮壳。

抛丸清理机6 台。A 线、B 线采用3 工位积放吊链抛丸清理机粗抛(生产率10t/h),4 工位积放吊链抛丸清理机精抛(生产率10t/h);C 线采用2台连续履带抛丸清理机(生产率8t/h)进行粗抛和精抛;回炉料采用连续抛丸清理机(生产率8t/h),清理后自动输送到炉料库。

3 工位积放吊链抛丸清理机采用9 台抛丸器(22kW),室体采用“三段室体四道门”的结构,7 道密封组成顶槽密封,抛丸室内壁安装轧制Mn13护板防护,上下件利用机器人自动识别、自动装件。整台抛丸机自动运行。积放吊链抛丸清理机布置图见图。

6 结论

(1)积放吊链抛丸清理机是最先进的吊链式抛丸清理机,工件在上件工位、下件工位和抛丸工位处于停止状态,实现定点上件、定点下件和定点抛丸。吊链运行是分步走方式,各个工位分别运行,互不影响。

(2)“三段室体四道门”的结构充分利用积放吊链分步走的优点,抛丸过程当中弹丸在水平方向不会飞出。

图9 积放吊链抛丸清理机布置图

(3)由7 道密封组成顶槽密封结构,阻挡绝大部分弹丸向上飞行。

(4)采用流幕式满幕帘磁选分离器,“筛选+两级风选+两级磁选”一体化模式,保证均匀的满幕帘分离状态和良好的丸砂分离效果。

(5)独立的自转机构保证动力链有效脱离,防止链轮、链条磨损,减轻冲击,大大提高驱动链使用寿命。

(6)采用PLC 进行集中控制,触摸屏监控整机运行。