优化呋喃树脂和固化剂加入量研究

李小龙,宁显润,夏奇兵

(1.宜宾普什联动科技有限公司,四川宜宾 644007;2.四川省动力零部件制造工程技术研究中心,四川宜宾 644007)

0 引言

铸件的质量很大程度上依赖于其半成品砂芯和砂型的质量,砂型砂芯质量参数主要包括砂芯砂型的强度、透气性、水分以及发气量等指标,而这些重要参数指标,除与型砂自身粒度分布、水分、灼减量相关外,更重要的是造型制芯中型砂的树脂和固化剂的加入量控制。

要想得到优质铸件,树脂和固化剂的加入量控制极为关键。树脂加入比例过高不仅造成生产成本增加,而且引起型砂灼减量上升及型砂发气量增加,造成铸件气孔缺陷;树脂加入比例过低,型砂强度差,铸件夹砂缺陷严重;固化剂加入比例过高,型砂固化速率太快,造成型砂脆性增加,砂芯开裂造成铸件夹砂缺陷;固化剂加入比例过低,产生型砂固化速率慢或出现型砂固化不完全现象,不仅影响生产效率,而且砂型强度差造成铸件夹砂问题。因此,优化树脂和固化剂加入量配比变得非常重要,通过优化树脂和固化剂加入量能很大程度上降低铸件夹砂、气孔问题。

1 试验条件及试验方案

1.1 型砂参数条件设定

机械再生砂的选用规格为ZGS90-50/30(340)[1],其主要参数包含灼减量2.5%~3%,微分含量0.1%~0.3%,砂粒集中度30~50 目≥80%,含水量0.1%~0.3%;原砂的选用规格为ZGS90-30/50(31)[1],SiO2含量≥90%,含泥量≤0.3%,微分含量0.1%~0.3%,砂粒集中度30~50 目≥90%,含水量0.1%~0.3%。采用机械再生砂:原砂=5:1 的比例混砂。

1.2 试验方案

在室内温度22~26℃条件下,采用40%比例的05B 类型固化剂,按呋喃树脂含量为0.9%、1%和1.1%加入比例进行各30 组试验,研究保证型砂强度的最经济树脂比例。然后采用该树脂比例,分别在试验室内温度<10℃、[10~14)℃、[14~18)℃、[18~22)℃、[22~26)℃、≥26℃共6 种环境条件下,研究能40min 完全固化起模的最合适的固化剂类型配比。

2 试验结果及分析

2.1 最优树脂比例研究

为保证数据的一致性和准确性,试验必须在相同的条件下进行。本试验严格按照机械再生砂:原砂=5:1 比例混砂并由专人制做8 字试验样,取混砂样时必须去掉头尾砂,在取样后立即安排专人制8 字试样,整个制样时间严格控制在5min内;制样完成40min 后将固化的试样取出并放在车间现场(模拟现场环境)等待1h 后送检试验室待检。

为规范试验,采用同一规格的呋喃树脂,呋喃树脂牌号为ZF-1.5%N-2-4[2],其氮含量为1.5%,抗拉强度1.1MPa,游离甲醛0.3%。为了确保固化剂混砂均匀性,需要确保添加量不宜过低,实际生产中固化剂比例一般按35%~50%控制,本试样统一采用40%固化剂比例进行试验。试验前用温度计测量车间室内环境温度为22~26℃,该温度范围采用05B 类型固化剂刚好满足40min 完全固化起模要求。

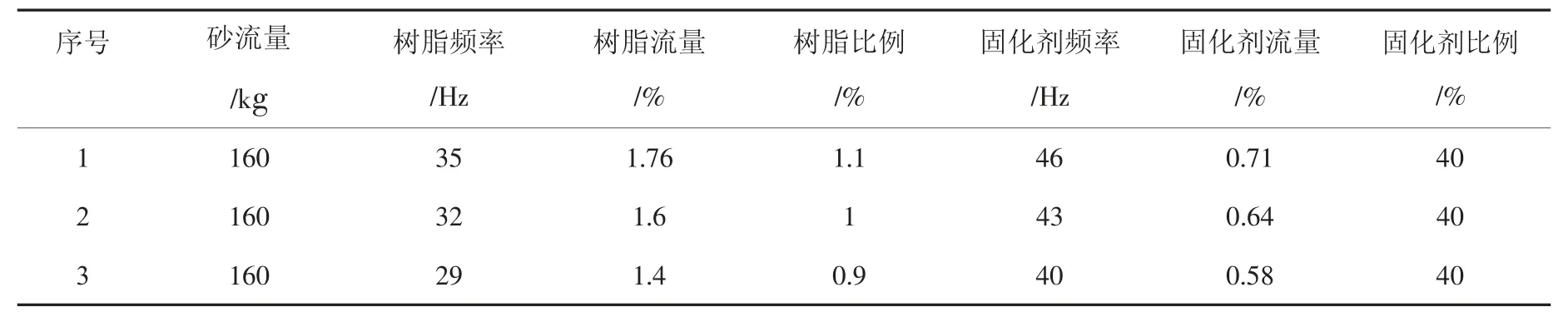

在确定树脂和固化类型和用量后,试验前必须对混砂机进行流量校核,检测混砂机15s 的型砂-呋喃树脂-固化剂流量,检测值如表1。

表1 混砂机流量核定

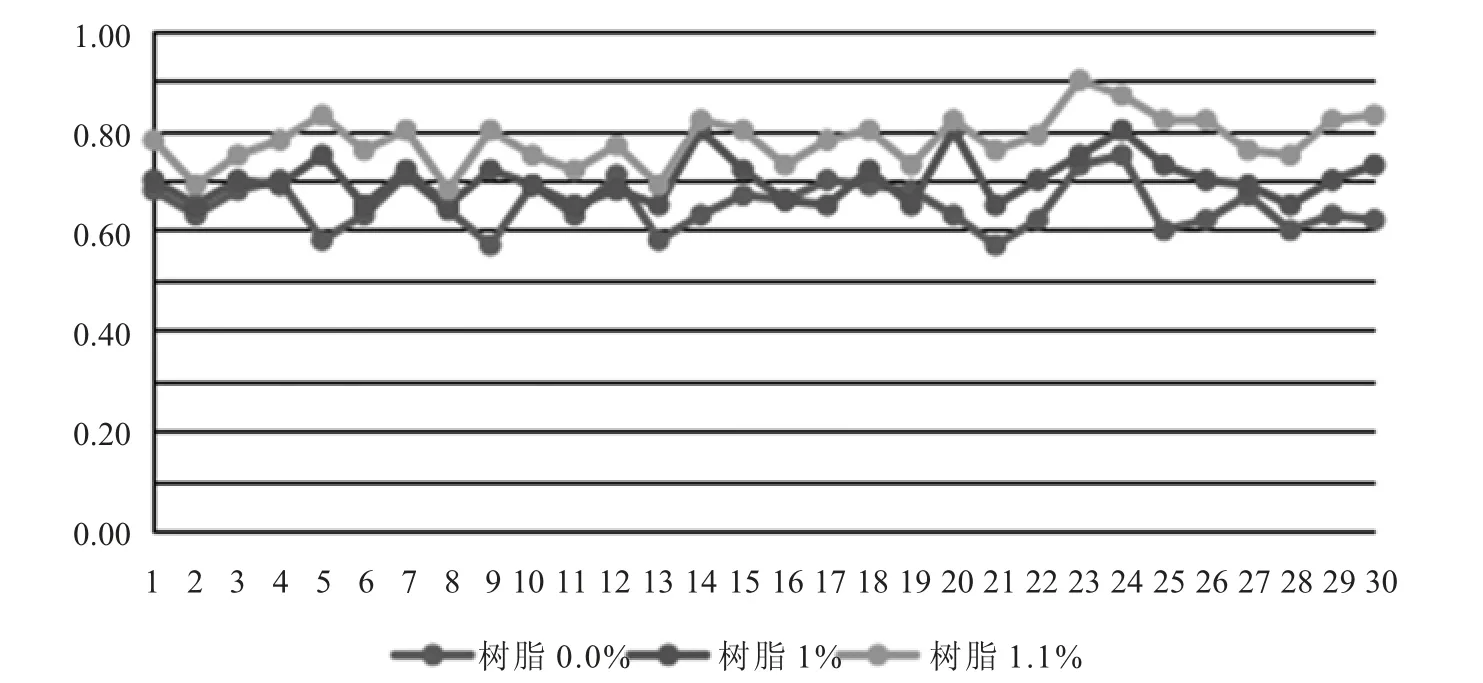

混砂机流量校核作为本次试验的最重要的一个环节,其目的是为了得到相应树脂和固化剂控制频率参数,在后面的试验中通过混砂机控制面板调整树脂和固化剂频率来满足相应的试验条件进行重复试验。通过检测各种树脂比例的2h 和24h 强度,形成如图1 所示的强度曲线。需要注意的是,为确保数据具有代表性,本次试验中只保留有效强度(每组3 个试样中,任何一个数值与平均值相差不超出10%[3)]检测值,然后每组3 个试样强度取均值作为最终试验强度数据。

图1 各种比例树脂的2h 强度(MPa)

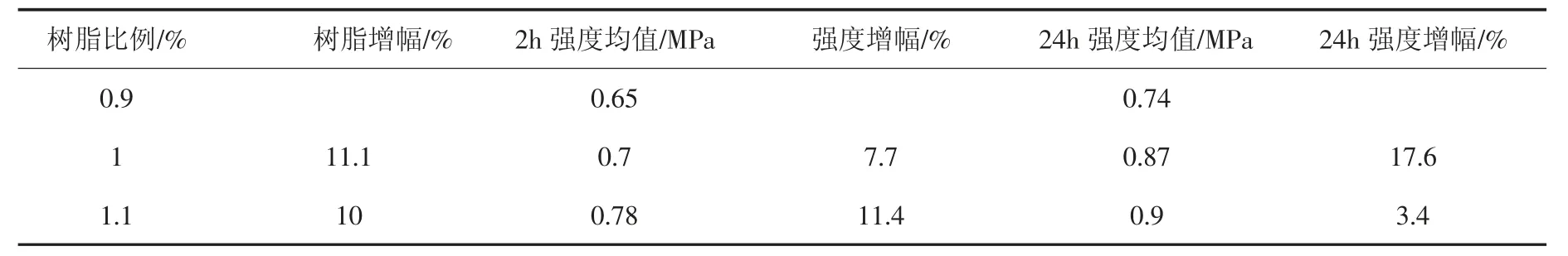

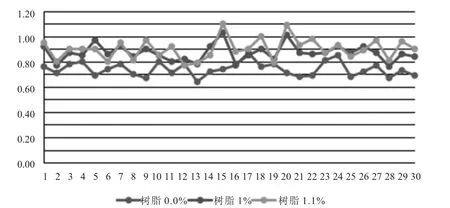

从强度曲线分析可知,同一树脂比例下试样强度具有0.3MPa 左右的波动性,但整体来说树脂比例越高,8 字试样的平均强度越高,为了进一步研究树脂比例增加与强度增加的关系,将6 组强度曲线分别再次取均值,以研究平均强度增幅与树脂增幅的关系,统计形成如表2 所示。通过分析可知:当树脂比例<1%(0.9%~1%)时,利用提高树脂增加2h 强度作用较弱(提高11.1%树脂,2h强度仅增加7.7%),不利于保证2h 强度;当树脂比例>1%(1%~1.1%),利用提高树脂增加24h强度作用较弱(提高10%树脂,24h 强度仅增加3.4%),造成成本浪费,因此树脂比例1%是保证树脂强度最经济的树脂比例。

表2 平均强度增幅与树脂增幅之间关系

图2 各种比例树脂的24h 强度(MPa)

2.2 不同温度条件下优化固化剂类型配比

由于树脂砂硬化过程是放热反应,周围的环境温度可直接影响到硬化反应速度[4]。通过长时间车间室内温度的测定,发现室内气温每天的波动范围在5℃内,根据这一特点,试验室内温度<10℃、[10~14)℃、[14~18)℃、[18~22)℃、[22~26)℃、≥26℃共6 种环境条件下,研究能40min完全固化起模的最合适的固化剂类型配比。该试验中采用磺酸固化剂CH03B、CH05B、CH08B 共3 种固化剂类型,其固化反应速度由慢变快。为了确保试验一致性和减少环境变量影响,每组试验都是在1%树脂比例和40%固化剂比例的条件下进行。通过试验发现室内环境温度≤10℃必须100%加入CH08B 固化剂,否则固化时间过长,造成生产效率低,型砂2h 砂强度差;室内环境温度≥26℃以下必须100%加入CH03B 固化剂,否则固化反应过快,型砂变脆。

试验中在控制固化剂加工量的前提下不断调整固化剂的类型进行试验,分别测量出6 种温度区间下,40min 完全固化起模的最合适的固化剂类型配比,如表3。

表3 各种温度下混砂机固化剂配比

3 结论

(1)树脂比例在1%是保证树脂强度最经济的树脂比例。

(2)同一树脂比例下试样强度具有0.3MPa 左右的波动性,但整体来说树脂比例越高,8 字试样的平均强度越高。

(3)室内环境温度≤10℃必须100%加入CH08B 固化剂,否则固化时间过长,造成生产效率低,型砂2h 砂强度差。

(4)室内环境温度≥26℃时必须100%加入CH03B 固化剂,否则固化反应过快,型砂变脆。