中小棒轧线加热炉关键共性技术的开发与应用

张强国 魏世昭 谢尧奎

(湖南华菱湘钢有限公司)

随着近年下游加工市场对中、小规格特钢圆钢产品要求提高,越来越趋向产品表面零缺陷、尺寸公差高精度、规格多元化、成本和工序节减化、生产智慧化方向发展。为优化产品结构,提高产品竞争力,某厂在预留地区新建一条国际先进国内一流的中小棒特钢生产线,并与上游连铸车间直接对接。车间主要生产Φ20~90 mm,产量60万t/a的高端圆钢棒材产品。进一步提升了公司棒线产品档次,使棒线材产品逐步向高技术、高质量、高附加值的方向过渡,打造国内一流的“精品棒线材生产基地”及中南汽车工业生产基地。配套建设 1 座步进梁汽化冷却加热炉,根据不同钢种的要求,钢坯在步进梁加热炉内加热至950~1 200 ℃,额定生产能力为合金结构钢150 t/h(冷坯),普通轴承钢120 t/h(冷坯),滚珠轴承钢80 t/h(冷坯)。坯料规格:

连铸坯:280 mm×280 mm×6 000 mm;150 mm×150 mm×12 000 mm;

轧制坯:150 mm×150 mm×12 000 mm;Φ150 mm×12 000 mm。

煤气种类:转炉煤气,热值5 700 kJ/m3。

1 中小棒加热炉的工艺特点

1.1 大断面坯料的加热特点

对于大断面坯料,由于透热速率小,加热时间长,对加热质量要求也更严格,因此要选择合适的炉型来保证坯料的加热质量。对大断面坯料,加热段要求配备有足够的供热量,以满足坯料加热初期的升温要求,同时要求有足够长的均热段,以保证加热质量要求。但对于低热值燃料,要保证炉温和加热质量,预热段不能过长,否则影响坯料的加热。

1.2 轴承钢的加热特点

在炉长一定的情况下,要尽可能快地将坯料升温至1 000 ℃以上,使得坯料能够在高温状态下有足够的在炉时间进行高温扩散。因此,在加热段要配有足够的供热量,并留有足够的富裕能力;均热段的供热负荷要具有较大的调节能力,当生产轴承钢时,均热段在较低负荷状态下运行,以适应轴承钢的加热特点。

1.3 合金钢的加热特点

合金钢有严格的入炉温度要求,在炉时间长,要求入炉温度低。因此,加热段的供热负荷要具有较大的调节能力;当生产这类钢种时,一加热段低负荷运行。同时二加和均热段配有足够的供热量(足够的长度),能满足合金工具钢在均热段快速达到出炉温度的工艺要求,即实现以炉头烧钢为主的灵活的加热制度。

其它钢种的加热制度,可通过调节炉温,完全能够满足加热要求。为此,加热炉设置了7个温度区,即预热段(不供热)、一加热段上、一加热段下、二加热段上、二加热段下、均热段上、均热段下,以适应不同钢种的加热需求。各段之间的炉顶及炉底设置了隔墙,以便更好地控制出炉坯料温度满足工艺要求。加热段全部采用侧加热低NOx无焰烧嘴,均热段上采用低NOx平焰烧嘴,均热段下采用低NOx无焰端烧嘴。这样设计的优势在于保证加热质量的同时,还具有较大的操作灵活性。

2 几项关键共性技术的提出

2.1 低热值转炉煤气在常规加热炉上的应用

转炉煤气是转炉炼钢的副产品,每吨钢能回收约70~130 m3,热值为5 000 ~9 000 kJ/m3。转炉煤气热值低,不能单独用作加热炉的燃料。为了实现公司焦炉煤气紧缺情况下的煤气平衡,拟采用转炉煤气作为加热炉燃料。为了使炉温达到1 250 ℃以上,采取如下技术手段:

(1)保证转炉煤气热值大于5 500 kJ/m3。湘钢共有3个炼钢厂,产生的转炉煤气通过OG系统除尘后输送到2个5万m3和1个8万m3的转炉煤气柜内贮存。炼钢厂的转炉煤气回收量平均为125 m3/h,平均热值5 800 kJ/m3。但是转炉煤气的热值在整个回收过程中变化较大,在吹氧初期,转炉煤气中CO含量高,热值高;在吹氧末期,转炉煤气中CO含量低,热值低。为了尽可能的保证转炉煤气热值不低于5 500 kJ/m3,在3个转炉煤气柜前和柜后设置连通管,保证转炉煤气混匀。

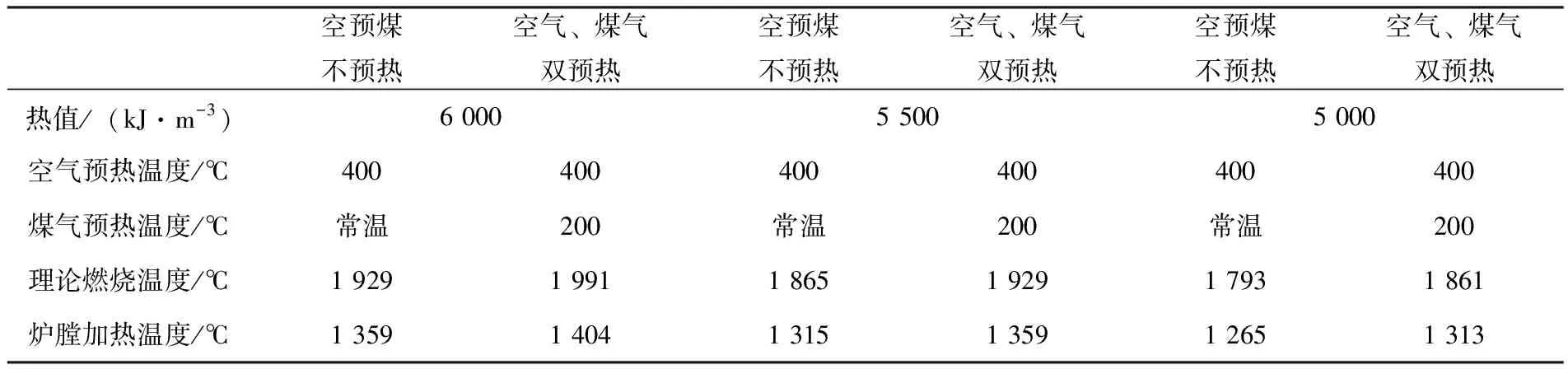

(2)煤气和空气实现双预热。常规加热炉采用转炉煤气为燃料,理论燃烧温度低,不能满足钢坯加热温度要求,因此煤气和空气双预热,提高理论燃烧温度,改善燃烧过程,实现低热值煤气在常规中小棒轧钢加热炉上的应用。当空气预热温度400 ℃,煤气预热温度200 ℃,煤气热值5 500 kJ/m3时,炉膛温度可达1 359 ℃,能满足钢坯加热温度要求。煤气热值、煤气预热温度与燃烧温度的关系见表1。

2.2 烟气的余热极限回收

采用空气、煤气双预热,不仅实现了烟气余热的有效利用,节约燃料消耗,同时提高了理论燃烧温度,改善了燃烧过程,使低热值转炉煤气的着火更可靠。

在煤气预热器后增设蒸汽过热器,实现烟气余热的极限利用,提高蒸汽品质,减少蒸汽输送过程中的冷凝损失。过热蒸汽并入蒸汽主干网上,送公司余热电站发电。平均吨钢蒸汽回收量约50 kg,吨钢发电8 kWh,增加效益4元/t。

表1 煤气热值、煤气预热温度与燃料温度的关系

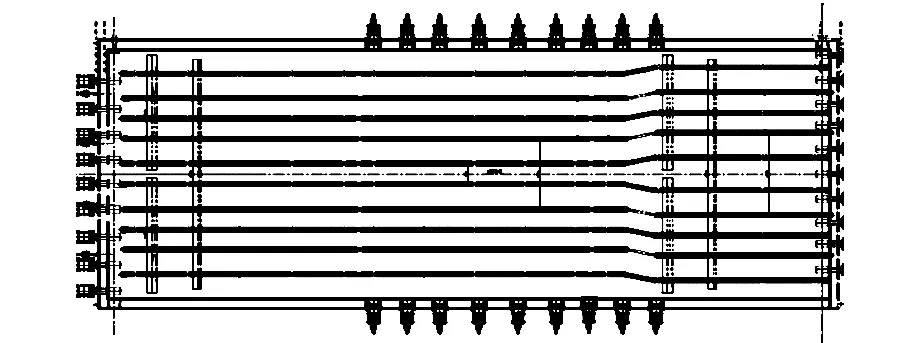

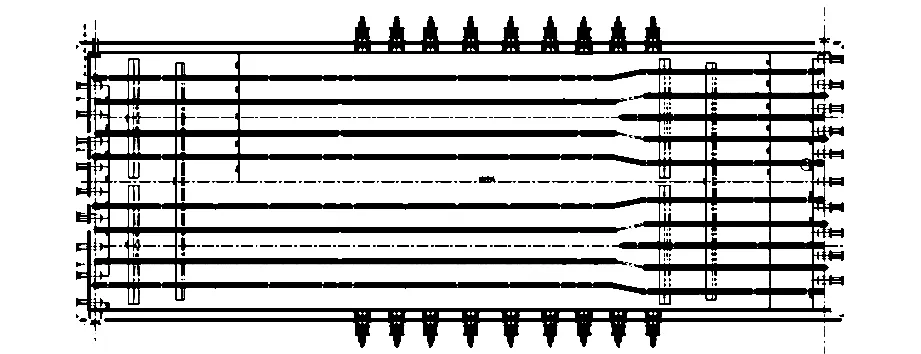

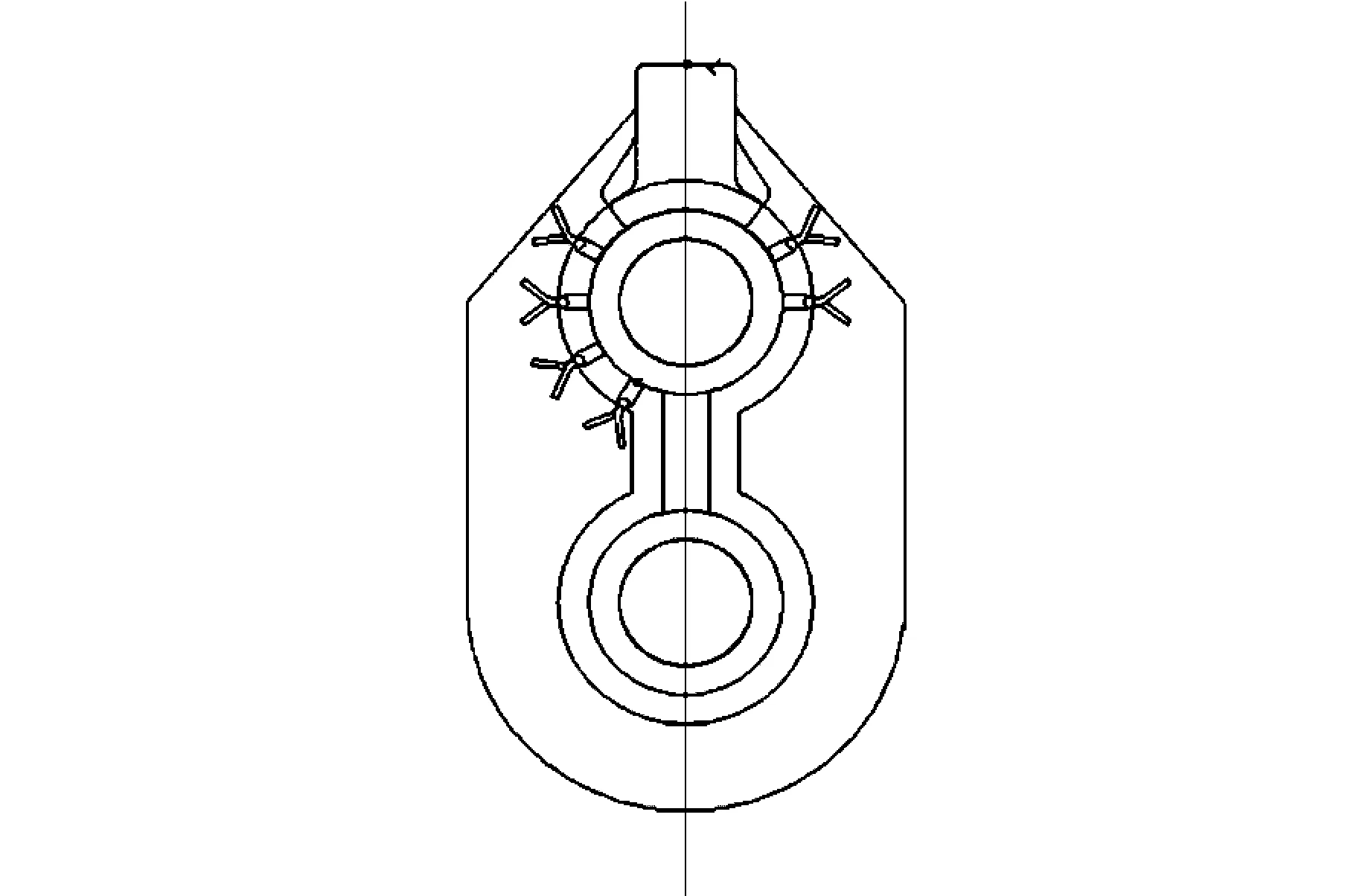

2.3 优化水梁设计,降低管底比

加热炉水梁设计是改善加热质量,降低梁热损失的关键。除了采用常规的错位梁设计理念外,采用大错位设计,从原来的错位量200 mm增加到300 mm,基本消除水梁遮蔽效应造成的水梁黑印;根据坯料规格情况,创造性采用了一种新型的水梁布置型式,大大节省了投资,降低了管底比,减少了水梁散热损失。采用优化后的水梁设计方案后,水梁重量减轻14%,减少了水梁、垫块、浇注料及施工费用;钢坯水梁黑印减轻,加热质量明显改善;冷却水带走的热量减少,炉子热效率提高1%。原设计水梁与改进设计水梁如图1和图2所示。

图1 原水梁

图2 改进型水梁

2.4 高温段水梁垫块采用金属玻璃垫块

传统的水梁垫块材质一般选用Cr25Ni20、Co20和Co50(或Co40),熔点在1 380~1 420 ℃,室温到熔点金相组织均为奥氏体,而奥氏体组织在压应力下会产生塑性变形。在1 300~1 420 ℃高温气氛中,垫块承压强度迅速下降,由于钢坯不是直的,只有部分垫块或垫块局部承压,所以表面被钢坯压出凹坑,棱角被压变形等。而垫块表面一旦有凹坑出现,来自钢坯的氧化铁皮迅速在凹坑中聚集并长大,氧化铁皮的硬度超过红钢坯硬度,会在钢坯下表面顶出凹坑。

对取下的瘤状物化验分析,氧化物以层叠状压在一起,冷态下质地较硬,不同层主要元素都是氧和铁,但其他成分略有不同,可以判断出瘤状物为氧化铁皮积累所成,并非短时间内突然形成。氧化铁皮与垫块上的结瘤物化学成分(原子百分数)为O∶Cr∶Mn∶Fe=56.24%∶0.78%∶3.17%∶39.81%。结瘤物中含有Cr、Mn等元素,含有铬、锰等元素的钢加热温度较高,而Co50和Co40的熔点为1 380~1 420 ℃,超过这个温度范围,氧化铁皮在垫块表面容易粘连,这也显示了炉膛温度越高垫块结瘤越明显。

高温金属玻璃材质熔点达1 750 ℃,由于玻璃结构的材料在熔点前基本没有塑性变形,且抗氧化性能极限使用温度为1 500 ℃,最大承压能力是传统钴合金的4.5倍,因此金属玻璃垫块有更好的高温使用性能。炉温在1 500 ℃以下,垫块不会损坏,表面不会被高温熔化,不会形成表面结瘤。

采用金属玻璃垫块可以增加垫块高度,改善钢坯下表面加热条件,提高加热质量;可以提高垫块使用寿命,延长加热炉检修周期,提高炉子作业率;可以适应更高的炉膛温度,特别在不锈钢、硅钢、大方坯、特厚板坯等加热炉上有更好的性价比。

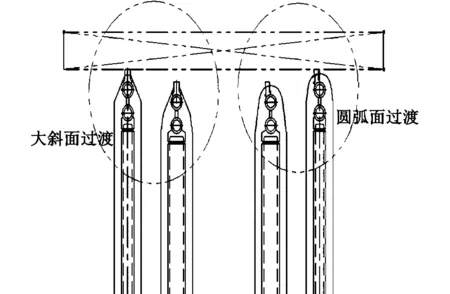

2.5 水梁浇注施工的改进

加热炉水梁遮蔽效应对钢坯水梁黑印有较大的影响。传统的水梁绝热采用双层包扎模式,一般内层采用32 mm厚的纤维毯压缩成20 mm厚包扎,外层捣打50~60 mm厚浇注料。水梁上面采用圆弧过渡,如图3右侧水梁所示。

图3 加热炉水梁浇注

圆弧过渡的浇注料顶面易堆积氧化铁皮,堆积过高后氧化铁皮被钢坯压入浇注料内,损坏浇注料层。同时圆弧过渡的浇注型式增大遮蔽角,减弱水梁接触部位辐射传热,水梁黑印加重。

为了减轻遮蔽角过大对钢坯加热过程中水梁黑印的影响,对水梁浇注施工进行改进。水梁顶面采用大斜面设计,大倾角的水梁浇注斜面设计不仅减小了遮蔽角,同时使氧化铁皮无法停留在水梁浇注料上表面,保护水梁不受氧化铁皮侵蚀和损坏,减轻了遮蔽效应对钢坯下表面加热质量的影响。大斜面浇注料设计见图4所示。

3 效益及效果

3.1 节能

由于加热炉采用低管底比、大错位的水梁设计方案,煤气、空气、蒸汽三预热实现烟气余热的极限回收,加热炉虽采用低热值的转炉煤气做燃料,但炉子热耗比同炉型采用高热值的混合煤气加热炉还低,冷坯时单耗达1.08 GJ/t,炉子热效率70%;蒸汽回收率50 kg/t;轧制工序能耗35 kgce/t。

图4 大斜面浇注料设计

3.2 改善质量

低管底比、大错位梁设计以及大斜面浇注料面设计,改善了水冷黑印,钢坯温度均匀性大幅提高,轧制过程中轧制力平稳。

3.3 节省投资

在保证工艺要求、设备功能和安全运行的条件下,降低管底比,有利于改善质量、降低能耗,节省投资。

4 结语

随着碳达峰、碳中和写入中国政府工作报告,钢铁行业的节能减排将再次掀起一个新高潮。加热炉做为轧线的一个主要耗能设备,理应在节能减排中做出更大的贡献。新材料、新工艺、新技术、新设备等四新技术应充分而广泛地应用在加热炉的新建、大修和日常的管理中。采用新型耐热垫块、改进型的水梁设计、低热值燃料的直接利用、烟气余热的极限回收等技术应用,改进了加热质量、降低煤气单耗、延长了加热炉检修周期和提高了加热炉作业率,经济效益和社会效益明显,值得广泛推广应用。