助燃空气O2浓度对熔铝炉内温度分布及NOx生成量影响

董龙标 刘慧敏 朱光羽 李 旺 刘效洲

(1 中山市智明节能环保科技有限公司,2 广州高澜节能技术股份有限公司,3 广东工业大学)

面对日益严重的环境污染和能源短缺等问题,人们期望通过新型的燃烧方式来实现节能减排。烟气再循环技术是指将燃烧过程中产生的烟气与助燃空气混合,形成低氧空气后再参与燃烧过程的一种节能技术[1]。该技术可以在炉膛内形成高温低氧的燃烧环境,在确保稳定燃烧的同时有效降低NOx生成量,提高燃烧设备的热效率。因此,在工业燃烧器[2]、锅炉[3]、燃气轮机[4]和内燃机[5]等领域广泛应用。

对于熔铝炉这类大型热工设备,一方面由于热工设备尺寸大、结构复杂、燃烧过程影响因素众多,无法准确、快速地提供热态实验操作参数;另一方面,热态实验工况较多,现场热态实验的时间和资金成本巨大。随着计算机技术和商业软件的不断发展,CFD技术逐渐出现在研究人员的视野中。CFD技术可以在无需做热态实验的情况下快速模拟实际燃烧工况,帮助研究人员解决复杂的流动、燃烧等问题。因此,文章研究利用数值计算软件,模拟天然气在熔铝炉内燃烧过程,分析了助燃空气O2浓度对炉内温度分布及NOx生成量的影响,为实际工程设计提供一定的参考依据。

1 熔铝炉的数值模拟工况确定

1.1 网格划分

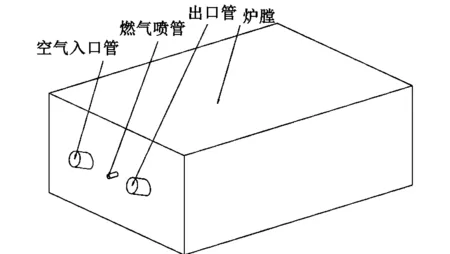

熔铝炉的烟气再循环系统主要包括回流管、混合室和扩散段。为了方便模拟,燃烧系统简化为长5.5 m、宽4 m、高2 m的长方体,位于中间的管道是燃气喷管,后部为炉膛及烟道部分,如图1所示。

图1 燃烧系统简化模型

三维几何模型建立完成后,利用ANSYS Meshing软件对几何模型进行了网格划分。为了分析局部流动特性,在局部速度较大的区域进行网格加密化处理,精确捕捉网格加密处的流动特性,从而获得更精确的计算结果。

1.2 模型建立

文章以采用天然气为燃料的熔铝炉作为模拟对象。助燃空气经过热交换器后被加热成为高温空气,通过空气喷嘴喷出,射流速度极大,使得尾部产生负压。负压产生的抽吸力将尾部排烟管排出的烟气抽入回流管道,与助燃空气进行混合后再进入炉膛助燃。

天然气在熔铝炉内燃烧属于扩散燃烧,因此采用基于概率密度函数(PDF)的燃烧模型、标准两级湍流模型模拟炉膛内流动和传热特性;DO模型适用于半透明介质和灰体辐射,并且能够考虑粒子的影响,更适合熔铝炉的燃烧工况,因此辐射模型方面采用离散辐射(DO)模型;NOx的生成机理有热力型、燃料型和快速型。快速型NOx生成量较少,燃料型NOx与燃料本身的含氮量关联较大,由于炉燃料为天然气,其氮元素含量较少,所以NOx的生成只考虑了热力型NOx,其生成机理采用扩展的Zeldovich模型。

边界条件方面,空气和燃料入口条件设定为速度型入口,燃烧室出口条件设定为压力出口。炉膛壁面的边界条件定义为无滑移壁面。温度限制条件为:燃烧器壁和炉膛壁面设置为绝热条件,即q=0 W/m2,炉膛底部区域定义为铝材质,用于模拟铝熔炼过程的温度变化。

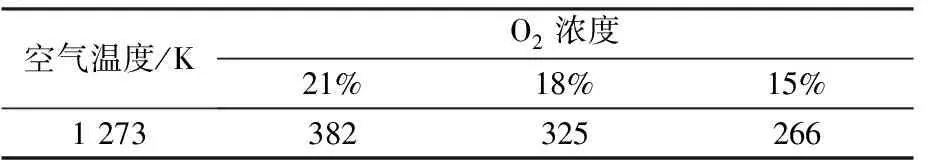

1.3 模拟工况

影响NOx生成量的主要因素是助燃空气温度及 O2含量。根据以往的设计经验,助燃空气的O2含量分别设置为 21%、18%和15%。在低氧情况下,为保证燃料能够稳定燃烧,助燃空气温度取为1 273 K。燃料为甲烷,体积流量为380 m3/h,燃料喷口管径为 80 mm,燃料入口温度为300 K,流速为20.99 m/s,空气系数为1.05。

在不同O2浓度下,通过计算可以得出助燃空气进口速度,如表1所示。

表1 不同O2浓度下的空气入口速度 m/s

2 数值模拟结果及分析

2.1 温度场分析

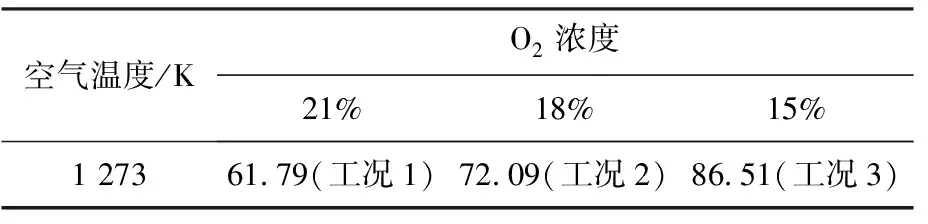

为方便分析温度场,取熔铝炉出口处的截面为研究对象。当助燃空气温度为1 273 K时,O2浓度分别为21%、18%、15%工况下,随着助燃空气中的O2含量不断下降,炉内整体温度逐渐下降,最高温度显著下降,高温区域面积也相应减小,说明降低O2含量能有效地降低炉膛平均温度。定义炉内温差:T=Tmax-Tave(即最高温度和平均温度之间的差异),炉膛内具体温差分析见表2。

表2 炉内温差 K

从表2可以看出,随着O2浓度降低,炉内温差呈下降趋势。需要指出的是,烟气再循环率和O2浓度有紧密的关系,随着烟气再循环率增加,O2浓度呈下降趋势。助燃空气中的O2浓度约为21%,而烟气中的O2浓度约为6%(蓄热式燃烧方式的燃烧效率较高)。可以推算,当烟气再循环率达到40%时,即40%的烟气被掺入助燃空气中,助燃空气中的O2浓度为:21%×60%+6%×40%=15%。由于助燃空气温度一般被预热到1 000 ℃(1 273 K),根据现场运行经验,在此温度下,当O2浓度低于15%时燃烧不稳定。考虑到实际应用中烟气再循环率不宜过大(最大不超过40%),因此推荐助燃空气中O2浓度不低于15%。

2.2 NOx浓度场分析

同样选取熔铝炉出口截面,当助燃空气温度为1 273 K时,O2浓度分别为21%、18%、15%工况下,炉膛内NOx浓度随助燃空气中O2浓度的下降而急剧下降。为细化分析,炉膛内的NOx浓度具体分析见表3。

表3 NOx生成量 10-6

热力型NOx的产生量与燃烧温度、空气系数以及炉膛停留时间等因素密切相关。为确保熔铝炉内的燃烧工况稳定,必须保证助燃空气温度足够高;同时高温助燃空气形成的高速射流可以卷吸炉膛内大量的高温烟气,使氧气均匀分布在炉膛内,形成高温低氧的弥散燃烧环境,有效消除了局部高温区的存在。从而使火焰温度场的分布更加均匀,进一步降低了NOx生成量。所以采用较高的助燃空气温度和较低的助燃空气的氧浓度(通过烟气再循环实现)是实现低NOx排放的必要条件。而且NOx生成量对应的预热空气温度和O2浓度有一个最佳临界值:当助燃空气为1 273 K时,其O2含量为15%时,NOx生成量最小,为520×10-6。

3 结论

应用高温烟气再循环技术,采用数值模拟方法,研究了助燃空气中O2浓度对熔铝炉内温度分布及NOx生成量的影响,得出:

(1)随着烟气再循环率的增加,助燃空气中的O2含量逐渐降低,炉内温差也相应减小,炉膛温度均匀性得到改善。但是考虑到实际应用中烟气再循环率不宜过大(最大不超过40%),因为烟气再循环率过大导致燃烧不稳定,因此推荐助燃空气中O2浓度不低于15%。

(2)随着助燃空气中O2浓度的下降,NOx排放量呈递减趋势。

(3)该熔铝炉的最佳运行参数为:预热空气温度为1 273 K,助燃空气的O2含量为15%。此时NOx生成量最小,为520×10-6。