行星式搅拌桨强化搅拌的模拟仿真及节能机理分析

戴新锐 李春林 王仕博 徐建新 肖清泰

(1.冶金节能减排教育部工程研究中心,2.冶金化工节能环保技术国家地方联合工程研究中心,3.鑫联环保科技股份有限公司)

搅拌是过程工业的基础单元操作。常见的搅拌方式有机械搅拌[1]、气流搅拌[2]和外场搅拌[3]三种,分别利用机械动力、压缩空气和超声波/电磁力的作用进行搅拌,其中最便捷高效的是机械搅拌。使用常规机械搅拌器匀速搅拌时,搅拌槽中会形成在搅拌器桨叶的上下方不参与对流流动的混合隔离区和混合较快的混沌区[4-5]。混沌混合是流体运动非线性的拉伸、折叠,打破流场的对称结构,增加流体的混合效率的方式。工程上通常采用变速搅拌[6]、偏心搅拌[7-8]和刚柔桨搅拌[9-10]实现流体的混沌混合。

高黏度流体混合在常规搅拌器下剪切速率低,一直是研究的热点与难点。对于搅拌槽内的整个流场而言,混合效率取决于高低剪切区交换速率,两区域的交换速度快则混合效果好,相反则混合效果差。行星式搅拌桨具有复杂的运动轨迹与复合的搅拌性能,在工业上得到广泛运用。

蒋宇健等[11]研究了通过螺距变化得到不同类型螺旋类搅拌桨对轴向循环能力的影响。杨伶等[12]用粒子示踪法研究了粉料在双臂行星搅拌槽中流场内的运动轨迹,并对最高剪切速率做了探讨。

上述行星桨研究,主要针对桨型及其相关工艺参数的改变,研究桨叶的运动轨迹及流场分布,但缺少定量的结果评价,尤其缺乏在工业生产中的实际应用。因此文章对偏心自转、自转加公转两种搅拌方式结合实验与仿真的方法,探究高黏度流体搅拌过程,揭示了流体的混合特性,优化了搅拌器结构。

1 净化实验

1.1 实验原理

文章使用锌粉—锑盐法除镉,由电化学原理可知,锌粉从硫酸锌溶液中置换出镉的反应式:

Zn+Cd2+=Zn2++Cd

(1)

此类氧化还原反应视为无数微电池的总和。过量锌粉形成微电池的阳极,锑等活化剂形成微电池的阴极[13-15]。反应过程主要有两个步骤:一是金属离子的扩散,二是电化学反应。置换反应具体由前者控制,还是由后者控制,或是二者混合控制,根据公式(2)判定:

(2)

查表可得ΔE0=0.36 V,由于锑盐的加入可以提升电极电位差,所以反应的实际标准电极电位差要大于0.36V。这意味着利用锌粉—锑盐净化法除镉时,电化学反应受扩散控制,因而槽体内的搅拌效率也影响着最后的净化结果。

1.2 实验装置及条件

实验采用自主设计的搅拌装置,如图1所示。硫酸锌浸出液的粘度为3 400 mPa·s,属于高黏度流体。水浴加热,实验温度为60 ℃。采用两种旋转方式:(1)偏心自转:单一的偏心布置,仅桨叶自转;(2)自转加公转,桨叶随轴杆在全局公转,其自身桨叶发生自转。

图1 净化实验装置

2 数理模型及计算方法

2.1 模型与网格划分

采用的是6DT桨,槽体高H1为0.3 m,直径D1为0.4 m,桨叶离底高度H2为0.1 m,桨叶直径D2为0.16 m,偏心率ε为0.5,具体如图2所示。工作介质为甘油,其密度为ρ=1.261 3 g/cm3。全局采用非结构四面体网格,偏心自转网格数为998 249,自转加公转网格数为2 602 449。将计算流体域划分为包含搅拌桨的转子区域和静子区域。利用UDF编译实现不同区域的自由旋转运动。公转转速为5 rad/s,方向顺时针;自转转速为10 rad/s,方向顺时针。

图2 搅拌器几何模型尺寸

2.2 控制方程

基于计算流体力学的三大守恒定律,得到柱坐标系下流体力学基本方程的微分形式:

(1)连续性方程:

(3)

(2)运动方程:

(4)

(5)

(6)

式中:ρ为流体密度,kg/m3;v为流体速度,m/s;μ为动力学粘性系数,kg/(m·s),对于不可压缩流体divv=0。

3 结果与讨论

3.1 净化实验

两种搅拌方式下,净化液中Cd2+浓度和净化率随时间变化如图3 所示。随着加入过量锌粉,槽内反应受制于扩散控制,自转加公转下,溶液中Cd2+快速置换析出。在60 min时,自转加公转的净化率达到96.9%,相对于偏心自转效率提高了64%。因为独特的转动方式使得槽内重复性的拟序结构被破坏,锌粉颗粒与杂质离子相互接触碰撞几率大大提高,从而显著增大了反应速率。

3.2 流场结构

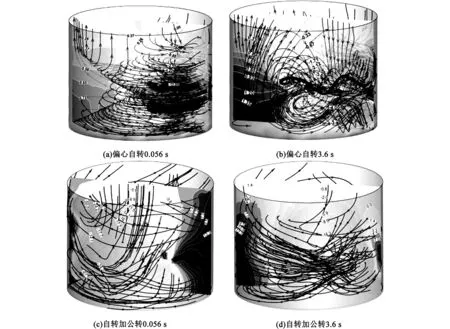

两种搅拌方式下x-z截面动量扩散随时间变化如图4所示。偏心自转短时间(0.056 s)内,搅拌桨上下两侧出现层流状态的“混合隔离区”,随着搅拌桨的动量输入,隔离区状态打破,动量向外输出。3.6 s之后内部流体混合出现“伪均匀”。

0.056 s时,公转运动使得动量很好地传递至壁面,伴随着桨叶自转,环流不再局限于同一平面。随着搅拌过程的运行,3.6 s时,桨叶运动到右侧壁面,附近流体受压力差驱动,引发轴向流扰动至整体流场,轴向循环的增强促使高低剪切区交换速率提高,打破流体混合的“伪均匀”,强化了混合效果。

3.3 流场速度分布

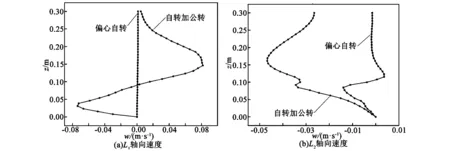

1.2 s时,两种搅拌方式下轴向速度对比,如图5。L1的位置为r/R=-0.95,L2位置为r/R=0,如图5所示。如图5(a)L1位置,偏心自转条件下的轴向速度均几乎为零,短时间存在“死区”,速度梯度变化极小,而自转加公转在全局内搅动,不同流体间发生速度滑移,使得流体边界层附近均具有良好的轴向交换能力。如图5(b)L2位置,自转加公转得益于轴杆公转,高低压区形成剪切力引起明显轴向流。克服了偏心自转暂时的“死区”现象,平均轴向速度较偏心自转提高了756.3%,流体混合更剧烈。

图浓度及净化率随时间变化

图4 x-z截面动量扩散随时间变化

图5 1.2 s时,两种搅拌方式下轴向速度对比

3.4 机理分析

自转加公转流团运动轨迹,如图6所示。桨叶转动为整体流场运动提供驱动力,将动量传递给流体,整个流场内形成三个大流团:少量3号流团从桨叶前方出发,沿着搅拌槽圆周进行环流运动;1号流团由大量轴向流组成,高速的轴向流从槽底出发,穿过整个流场到达槽顶后立即转向沿轴向沉降并与3号流团汇合;2号流团由等量的径向流与轴向流构成,从槽底螺旋爬升至流场顶部,并在中心轴处沉降与另外两股流团相汇,形成径向流在桨叶尾端富集。整体上流场内部保持多股流团运动,在不同局部位置仍随机发生融合与分离。

图6 自转加公转流团运动轨迹

桨叶在自转加公转运动方式下,引起流场高低压力区随时间在不同空间位置发生变化,使得平滑的流体迹线发生折叠与拉伸,流体微粒的运动路径变长。伴随着速度梯度区域的改变,净化液中无论是宏观固体微粒还是微观离子,在空间上的碰撞机率都显著增大,进而短时间内,实现运动轨迹的遍历性,引发流场内的混沌混合,使得净化液内的置换反应更加彻底,大大提高了净化速率,实现了高效节能的工艺目标。

4 结论

文章对偏心自转、自转加公转两种搅拌方式的混合性能进行了实验和仿真的对比研究,得出了以下结论:

(1)在净化实验60 min时,自转加公转的净化率达到96.9%,相对于偏心自转效率提高了64%。反应速率大大提高,缩短了反应时间。

(2)公转使得桨叶全局搅动,不同流体间发生速度滑移,流体边界层附近均具有良好的径向与轴向交换能力。

(3)自转加公转工况下,搅拌槽内以全局轴向流为主,因而不同层流体发生频繁的空间位移,混合更加剧烈。在相同能量输入下,使得不同流体混合更迅速,节省时间。