双蓄热加热炉换向过程的煤气损失及CO排放

左春友 孙文强

(1. 赛能杰高新技术股份有限公司,2. 东北大学热能工程系,3. 国家环境保护生态工业重点实验室)

蓄热式燃烧技术是国家重点推广应用的节能技术。相对于常规的换热器预热燃烧技术,蓄热式燃烧技术的预热温度更高,排烟温度更低,因而具有较高的热效率[1]。高炉煤气和空气双蓄热技术是指利用高温烟气将高炉煤气和助燃空气预热到800~1 000 ℃再送入炉膛进行混合燃烧的技术。钢铁企业将高炉煤气通过蓄热式燃烧技术应用在加热炉上,对国家的节能减排做出了巨大贡献,也为企业带来了非常可观的收益[2-6]。但是,在生产实践过程中,高炉煤气和空气双蓄热加热炉换向过程[7]会造成煤气损失和CO排放,还有很大的优化空间和改进的必要。对比分析各种换向阀在高炉煤气和空气双蓄热加热炉上的应用现状,提出降低换向过程煤气损失和CO排放的相关措施。

1 换向阀及管道布置

1.1 换向阀种类

换向阀是实现双蓄热式烧嘴换向工作的关键设备,主要类型有:四通换向阀、大型全功能隔断型两位三通换向阀(简称大三通)、小型全功能隔断型两位三通换向阀(简称小三通)和小型隔断型两通快速切段阀(简称小快切)等。在轧钢加热炉领域,大三通和小三通是目前应用最普遍的换向设备,小快切也有部分应用。四通换向阀在设备重量、管道布局、尾气排放等方面处于劣势,正逐步被淘汰,文章不予考虑。

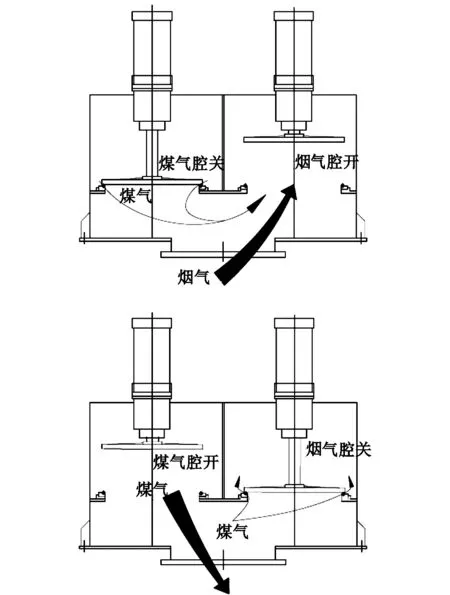

图3 小快切换向管道布置

1.2 管道布置

换向设备为大三通换向阀的加热炉管道系统采用分段集中切断换向,煤气和空气从主管道分出M个分支,每个分支设置一组大三通,每个换向阀控制多个蓄热烧嘴的进气及排烟。其中一个分支的管道布置如图1所示。

换向设备为小三通换向阀的加热炉管道系统采用分散切断换向,煤气和空气从主管道分出N个分支,每个分支设置多组小三通,每个换向阀控制一个或者两个蓄热烧嘴的进气及排烟。其中一个分支的管道布置如图2所示。

换向设备为小快切换向阀的加热炉管道系统与小三通管道系统类似,分散切断换向,煤气和空气从主管道分出Q个分支,每个分支设置多组小快切,每个快切阀控制一个或者两个蓄热烧嘴的进气及排烟。其中一个分支的管道布置如图3所示。

图1 大三通换向管道布置

图2 小三通换向管道布置

2 换向周期和共用管段

2.1 换向周期

对蓄热燃烧技术而言,燃烧是间断进行的,蓄热和燃烧按周期交替进行。蓄热周期里停止向烧嘴供给煤气和空气,从炉内抽出高温烟气加热安装在烧嘴内腔里的蓄热材料,通过热交换过程将烟气中的热量存储到陶瓷蜂窝体或陶瓷小球等蓄热体内,烟气温度降低到120~180 ℃。燃烧周期里停止排烟,通过热交换过程将蓄热体内的热量释放给煤气和空气,煤气和空气被预热到800~1 000 ℃。

烧嘴内腔里蓄热体完成吸热和放热的时间称之为换向周期。按常用材料考虑,陶瓷蜂窝体换向周期为40~80 s,常用60 s;陶瓷小球换向周期为120~240 s,常用180 s。

2.2 共用管段

烧嘴蓄热和燃烧交替过程中,烟气和煤气会经过一段共用管段。在蓄热周期里,排烟初始阶段会将共用管道内的煤气先抽出,加热炉内的烟气随后排出,共用管道内的煤气不经过燃烧,直接排放到大气中,造成能源浪费和环境污染。

采用大三通换向管道布置方式时,三通阀至烧嘴之间的气体共用管段包括:大三通共用腔、煤气分配/烟气集中共用管、烧嘴前管道和烧嘴内腔。采用小三通换向管道布置方式时,三通阀至烧嘴之间的气体共用管段包括:小三通共用腔、烧嘴前管道和烧嘴内腔。采用小快切换向管道布置方式时,快切阀至烧嘴之间的气体共用管段包括:过渡管、烧嘴前管道和烧嘴内腔。

3 煤气损失和CO排放分析

以某改造项目为例,加热炉设计加热能力为200 t/h,以高炉煤气为燃料,低位发热量为3 140 kJ/m3,主要可燃成分CO体积占比为25%,采用高炉煤气和空气双蓄热燃烧技术,蓄热体为陶瓷蜂窝体。假设换向阀一侧关闭时没有任何煤气及烟气泄露。按不同换向阀设计管道系统,换向过程造成的煤气损失和CO排放浓度如表1所示。

换向阀种类相同时,换向周期时间越长,换向煤气损失越少。相同换向周期时,大三通换向煤气损失最多,小快切换向煤气损失次之,小三通换向煤气损失最少,大三通换向的煤气损失约为小三通的2~3倍。换向周期越长,在相同时间内换向次数越少,从共用管道内直接排放煤气的数量越少,因此损失越少。采用不同换向阀时,换向阀到烧嘴之间的共用管段体积不同,换向损失不同。所占体积越小,换向时排放损失越少。与小三通和小快切相比,采用大三通换向时,明显多出一段与分支管路等径的集气管,因此大三通换向时煤气损失最大,能源浪费最多。

实际生产中,大多数换向阀都存在严重的泄露问题。目前加热炉厂家多采用蜂窝体为蓄热体,换向时间为60 s。经验表明,实际生产采用大三通换向阀时煤气损失约为5%~8%,采用小三通换向时煤气损失约为3%~5%,个别加热炉煤气损失高达10%以上。实际损失量远高于理论计算量的关键原因在于换向阀内泄,煤气腔和烟气腔互相窜气,形成短路。无论是排烟周期还是燃烧周期,煤气都会泄露到烟气管道内,从而被直接排放,如图4所示。

表1 换向过程煤气损失和CO排放情况

图4 换向阀漏气

4 降低煤气损失和CO排放的措施

4.1 优化换向阀选择和共用管段设计

由于共用管段的存在,双蓄热燃烧技术换向过程中必然有煤气排放损失,因此应从基本设计上减小共用管段的体积。主要方法包括:

(1)换向设备优先选用小三通;

(2)对于换向设备确定的情况,满足工艺要求的前提下,尽量缩短换向阀到烧嘴之间共用管道的长度;

(3)三通阀设计制造时尽量缩短共用腔的体积,小快切换向时尽量减少过渡管的长度;

(4)适当延长换向周期,减少换向次数。

4.2 应用烟气反向吹扫技术

在煤气切断、排烟开始之前的2~8 s内,利用蓄热室排出的低温烟气将共用管段内的煤气吹到炉膛内燃烧。生产实践表明:反向吹扫系统投用的开始阶段有一定减排效果,但是使用几个月以后效果越来越差,甚至影响生产。

4.3 优化换向阀密封结构

换向阀内泄导致实际生产过程中煤气和空气双蓄热加热炉煤气的损失量远大于理论计算量。大部分反向吹扫系统应用不成功也在于换向阀内泄,传统的换向阀密封结构寿命短、易损坏,反向吹扫停止后,阀板密封不严仍会有煤气直接排放。因此,应优化换向阀的阀板密封结构,使换向阀密封更加严密,延长密封结构寿命。

5 结论

(1)对于相同的换向周期,大三通换向煤气损失最多,小快切换向煤气损失次之,小三通换向煤气损失最少。换向阀种类相同时,换向周期越长,换向煤气损失越少。理论计算表明,煤气放散率约为1%~4%,实际生产中的煤气损失率约为3%~10%。换向过程排放的CO浓度为0.28%~1.31%。

(2)换向阀对高炉煤气和空气双蓄热加热炉煤气损失及CO排放影响很大。为降低煤气损失和CO排放浓度,应选择合理的换向阀,设计合理的管段布局,着重研究换向阀的密封结构,延长换向阀密封结构寿命,减少换向阀内泄。