钠基干法脱硫在某钢铁厂燃气锅炉中的应用

左松伟 丁勇山

(中冶京诚工程技术有限公司)

为贯彻落实党的十九大关于“打赢蓝天保卫战”“提高污染排放标准”的要求,推动空气质量持续改善,项目所在地执行大气污染物特别排放限值。按照标准要求,钢铁企业自备电站以气体为燃料的锅炉或燃气轮机组污染物超低排放标准:烟尘浓度≤5 mg/m3,SO2浓度≤35 mg/m3,NOx浓度≤50 mg/m3。

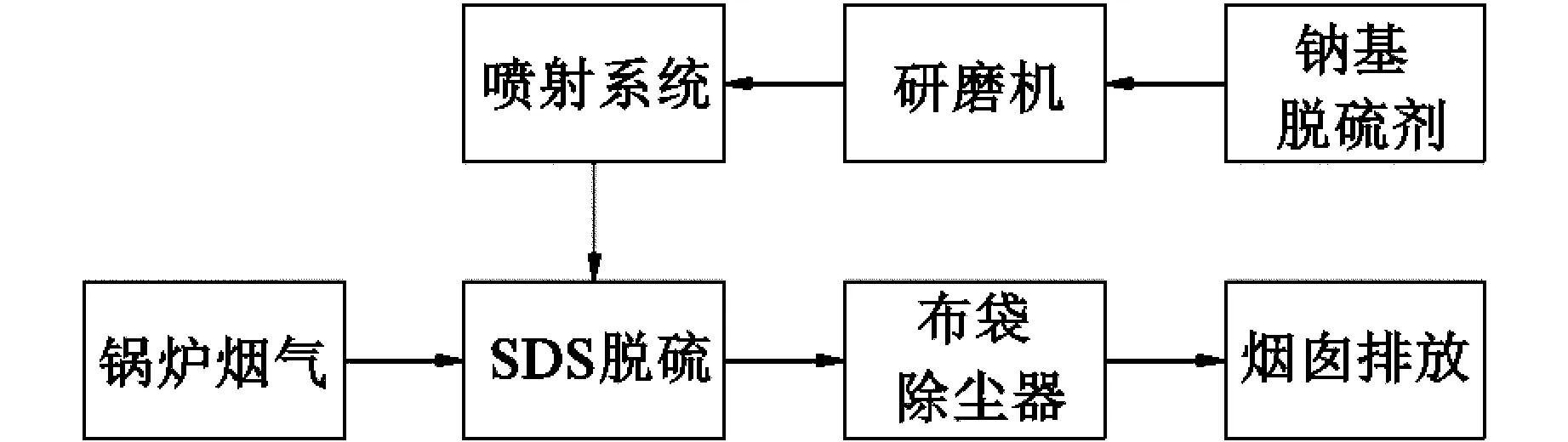

脱硫改造工程包括现有运行的80 MW 燃气发电机组,以及1×265 t/h高温超高压燃气锅炉,为实现国家超低排放标准,新建锅炉烟气脱硫设施。工程采用钠基干法脱硫工艺,烟气经引风机引出,烟道作为脱硫反应器,在适当位置喷入NaHCO3,脱硫反应后颗粒产物随着气流进入布袋除尘器进一步反应并除尘,再经过增压风机由原有烟囱排入大气。工艺流程如图1所示。

图1 工艺流程

1 反应原理及特点

1.1 反应原理

钠基干法脱硫,又称为SDS(sodium-based dry desulfurization system),是利用NaHCO3作为脱硫剂,经过研磨成超细粉后,喷入烟气中,与烟气充分混合发生气-固相反应,从而脱除烟气中SO2的一种技术。

NaHCO3超细粉被喷入反应器后,在高温烟气的作用下发生化学反应,分解出高活性的Na2CO3和CO2,迅速由粉末状变成蓬松的爆米花状,增加了表面积。活性强的Na2CO3与烟道内的SO2及其他酸性介质充分接触发生化学反应,被吸收净化。

化学反应方程式为[1]:

2NaHCO3= Na2CO3+CO2+H2ONa2CO3+SO2+1/2O2=Na2SO4+CO2Na2CO3+SO3=Na2SO4+CO2HCl+NaHCO3=NaCl+CO2+H2OHF+NaHCO3=NaF+CO2+H2O

当烟气温度在140~250 ℃时,反应充分,可以在2 s内完成化学反应。使用略微过量的NaHCO3,脱硫效率可大于95%[2]。

1.2 钠基干法脱硫的特点

(1)NaHCO3是良好的SO2吸收剂,其吸收和反应速率高于钙基等吸收剂。用NaHCO3吸收烟气中的SO2是气—固相反应,反应速度快,脱硫效率高,吸收剂利用率高;

(2)钠基干法脱硫对烟气流量、SO2浓度等工况的变化适应性较强;

(3)钠基干法脱硫系统内烟气流速和停留时间考虑一定的余量,可以适应锅炉负荷的变化;

(4)系统设置布袋除尘器,实现SO2和烟尘的双项脱除;

(5)系统投资省、占地少、建设快,且无废水排放。

2 系统简介

2.1 脱硫剂研磨系统

该系统是钠基干法脱硫系统的关键设备,其选型及配置直接关系到系统的脱硫效率、脱硫剂的消耗量及系统达标运行的稳定性,工程选用了国外原装进口磨机设备。

钠基干法脱硫系统分为正压输送研磨系统和负压输送研磨系统。该工程采用正压输送研磨系统,工作流程为:脱硫剂物料经过螺旋给料机均匀进入研磨机,研磨机的研磨盘和分级轮在电机带动下高速旋转,小苏打物料在研磨盘内撞击破碎,符合要求的颗粒作为物料进入下游系统,其余大颗粒由气流导向环导入研磨区再行破碎,直至粒径达到设计要求,工程研磨后的粒径选取范围为800~1 000目(D90≤20 μm)。物料通过调整分级轮的速度来调节粒径,经送粉风机喷入反应器。

选用的原料脱硫剂推荐参数:纯度≥98%;颗粒大小D50>150 μm (D50:累积分布百分数达到50%时对应的粒径值);颗粒形貌接近球状而非片状或针状。

2.2 烟道及反应器系统

烟道及反应器系统主要包括反应器、喷射装置及相关连接烟道。脱硫剂被喷射到脱硫反应器前的烟道中,在烟道中与SO2进行中和反应,实现SO2的初步脱除。

在实际工程中,由于总图布置的限制,烟道长度不能满足NaHCO3与SO2反应所需的时间要求,因此,需要设置单独的脱硫反应器。工程属于改造项目,烟气经原引风机引至布袋除尘器间的烟道较长,可以满足NaHCO3和SO2反应所需的时间要求,烟道即可作为反应器,因此,不再单独设置反应器。工程的烟道直径为4.4 m,为了使NaHCO3和烟气混合更加均匀,单独设计研发了一套NaHCO3喷射装置,现场运行情况良好。

2.3 布袋除尘系统

钠基干法脱硫系统需设置一套布袋除尘系统。NaHCO3与SO2反应生成Na2SO4、Na2SO3等产物。这些干态产物随着烟气进入布袋除尘器,经布袋脱除后达到排放标准。

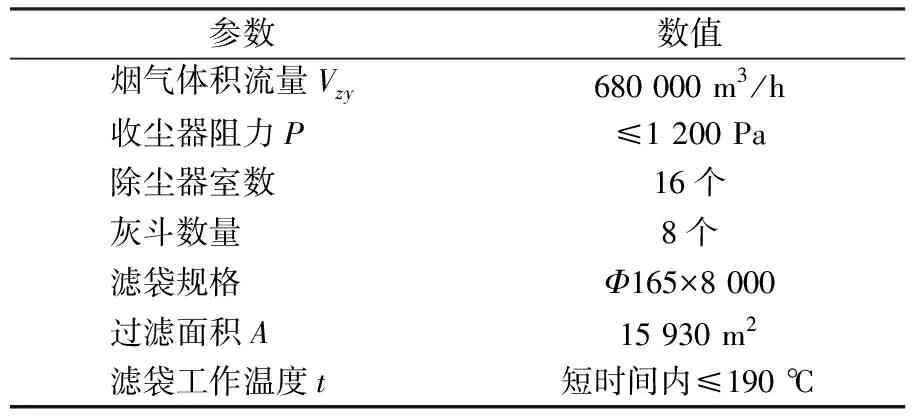

布袋除尘器选型参数如表1。

表1 布袋除尘器参数

工程属于改造项目,为克服新增脱硫除尘系统阻力,在布袋除尘器后,增设增压风机,增压风机根据系统参数进行选型。

对于新建项目,在引风机选型时,需要考虑脱硫除尘系统的阻力。

2.4 气力输灰系统

布袋除尘器灰斗下方设置气力输灰系统,除尘器收灰采用正压浓相气力输送系统密闭输送,间断运行。除尘器灰斗收灰经进料阀均匀进入仓泵,来自厂区的压缩空气经管道进入仓泵,在压缩空气作用下,灰经输灰管线进入灰库。灰库出灰采用封闭罐车或吨袋外运。

气力输灰系统由浓相气力输送仓泵系统、供气系统、输灰管道、气化风系统、灰库及控制系统组成。

鉴于输灰特性,工程将灰库布置于除尘器附近,管线弯头处选取了8倍弯曲半径的弯头,以减小输送阻力;由于输灰浓度高,管道流速低,输送管道采用厚壁无缝钢管,且弯头和三通均采用耐磨陶瓷复合材质,以提高管道的使用寿命。

3 设备选型

钠基干法脱硫系统的设备选型计算主要包括:研磨系统出力计算;原料粉仓体积计算;布袋除尘器选型计算;增压风机选型计算;气力输灰系统选型计算。

对于电站锅炉烟气钠基干法脱硫设计计算主要包括脱硫剂(小苏打)的用量、Na2SO4产量、原料粉仓体积、灰仓体积、研磨机出力计算等相关计算。

(1)根据锅炉烟气参数、氧含量、基准氧含量、SO2浓度,计算NaHCO3的用量,考虑适当的过量系数,进而确定研磨机的出力;

(2)根据NaHCO3的用量,根据存储时间,计算原料粉仓体积;

(3)根据计算确定的Na2SO4产量,确定布袋除尘器的入口浓度,选取适当的过滤风速和系统阻力,确定对布袋除尘器和气力输灰系统选型。布袋除尘器在线过滤风速的选取,一方面影响除尘效果,另外一方面影响工程投资。工程中,布袋除尘器的在线过滤风速按0.71 m/min考虑;

(4)根据计算确定的Na2SO4产量、存储时间,计算灰仓的体积;

(5)对于改造项目,根据锅炉的烟气参数,系统增加的阻力,计算增压风机的参数。

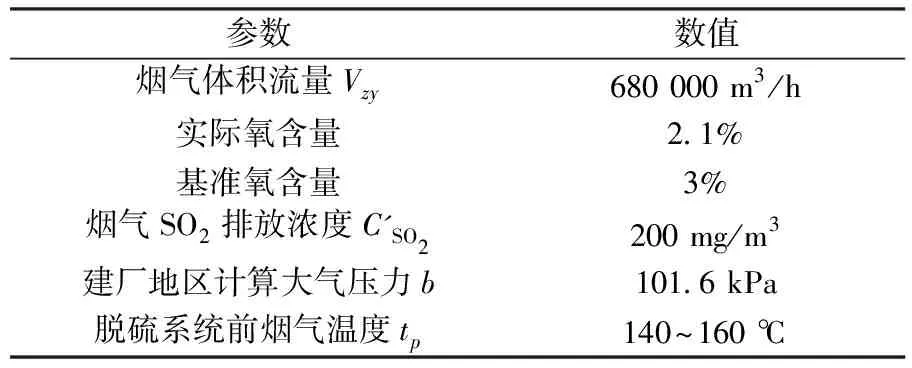

工程中的设计原始参数见表2,设备设计选型结果见表3。

表2 原始参数

表3 设备选型

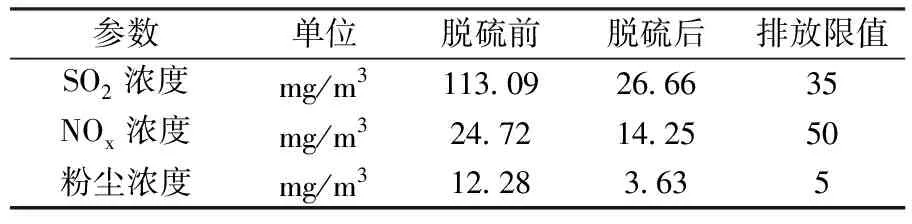

4 实际运行效果

工程自2019年建成投产以来,设备运行平稳,主要污染物实际运行数据和物料平衡及经济分析分别如表4和表5。原烟气经过钠基干法脱硫处理后,净烟气SO2浓度为26.66 mg/m3,低于排放限值35 mg/m3,脱硫效率达到76%;外排粉尘浓度为3.63 mg/m3,满足超低排放指标低于5 mg/m3的要求,布袋除尘器达到设计指标;NOx(以NO2计)排放浓度14.25 mg/m3,低于50 mg/m3,脱硫系统对降低NOx排放也有一定的效果。从实际运行数据表中可以看出,各项排放指标均满足设计要求,锅炉排放烟气各污染物均满足《火电厂大气污染区排放标准》(GB13223-2011)中规定的特别排放限值要求。

表4 实际运行污染物数据对比

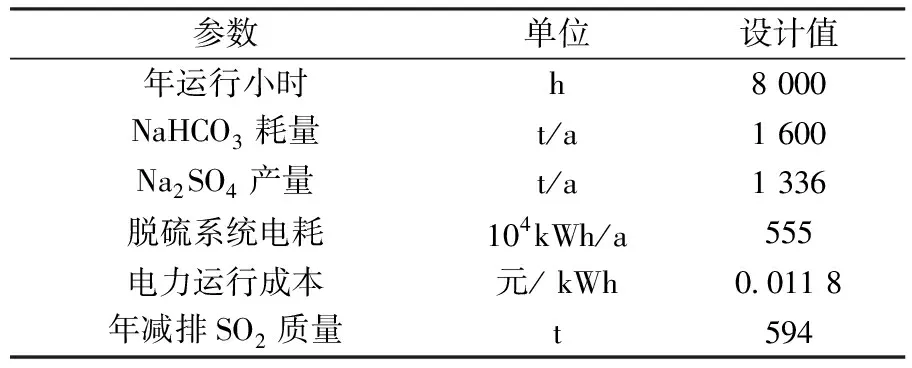

表5 物料平衡及经济性分析表

从表5可以看出,工程增加一套钠基干法脱硫系统,电力运行成本大约为0.011 8元/kWh(考虑副产物处理费用,未考虑人员成本),年减排SO2约594 t,减排效果显著。

5 需要注意的问题

在钠基干法脱硫系统的设计选型中,需要注意如下几个问题:

(1)鉴于小苏打易潮解、易板结、价格贵等特性问题,原料粉仓的设计选型一般考虑24 h用量即可,不建议容积过大,储存时间过长。

(2)对于研磨系统的设计,研磨机一般设置为两台,一用一备。建议两台研磨机交替使用,延长研磨机的使用寿命。

(3)布袋除尘器的选型计算中,应根据最终的排放指标选取适当的过滤风速,确定布袋除尘器的过滤面积。

(4)灰库的容积计算中,可按7 d储存量设计,在灰库本体上应考虑适当的流化系统和加热系统,防止脱硫灰在内部的板结。

(5)钠基干法脱硫副产物的处理方法需进一步探讨。