裂隙网络扩展机制试验研究

李 翎,章 政

(安徽理工大学 土木建筑学院,安徽 淮南 232001)

经过长期的地质构造运动,天然岩石内部往往会产生大量的软弱结构面、孔洞等微缺陷。而这些结构面的随机分布构成了岩石的裂隙网络形态,在外部荷载作用下,裂隙网络的发育、扩展、贯通显著改变了岩石的强度、稳定性等力学特性。因此,开展对裂隙网络扩展过程的研究对预测结构稳定性具有重要的理论意义[1]。

一些学者通过控制裂隙的单一特征,对含不同形式的预制裂隙岩石试样进行压缩试验,发现裂隙扩展路径及试件的稳定性受控于裂隙形式和裂隙布局[2-5]。王艳磊等[6]通过控制裂隙数量改变裂隙密度进行常规单轴压缩试验,发现随着裂隙数量的增加,裂隙试件的延性破坏逐渐增强。孙冰等[7]通过控制预制裂隙类岩石试件的倾角、裂隙形式和岩桥间距开展单轴压缩试验,系统地分析了试件的受力特征和破坏形式。Jun等[8]利用具有不同预存缺陷的石膏试件,从缺陷倾角和裂缝数量方面研究单轴压缩下岩石阶梯式破坏的裂纹行为。

由于岩体内结构面空间几何分布复杂,往往呈现网状特征,因此复杂裂隙的制备往往是阻碍开展室内研究的关键,但随着3D打印技术被应用于岩石领域,这一问题得到了有效地解决。Jing等[9]通过制备不同形状和结构的砂粉、PLA材料试件进行压缩实验,成功证明了3D打印技术在研究类岩石材料的变形和破坏方面的潜力。Mansour等[10]利用CAD软件和3D打印技术设计了一批具有各种缺陷、岩桥倾角和重叠特征的试件。王培涛[11]考虑到裂隙网络的空间随机分布特征和自身几何复杂性,在3D打印的基础上,制备了直线性离散裂隙网络和粗糙性离散裂隙网络模型。张科[12]以坝基岩体为研究模型选取裂隙网络,选用可降解材料打印裂隙网络模型。

为了进一步研究复杂裂隙的扩展特征,采用Monte Carlo法[13-14]随机生成非均一、各向异性间隙性离散裂隙网络(Interstitial discrete fracture network,简称IDFN)模型,避免了在控制裂隙布局和裂隙密度时存在人为因素对裂隙扩展的影响。选用可降解材料PVA打印裂隙网络实体模型,通过高强度水泥砂浆和石膏制备裂隙网络类岩石模型试件。结合数字图像相关技术,以裂纹为跟踪目标,利用高速摄像机精准地捕捉各裂隙萌生和聚结行为。研究为3D打印技术和DIC技术在裂隙网络岩体变形破坏方面的研究提供了有益参考。

1 试验件制备及试验方案

1.1 制备裂隙网络模型方法

首先利用python编制随机裂隙网络模型脚本,将脚本输入abaqus软件中。受篇幅限制,本文不介绍脚本编制过程。输入生成域的模型尺寸100 mm×100 mm,以及裂隙个数21、裂隙迹长范围10~20 mm,裂隙宽度统一为1.2 mm。输出间隙性离散裂隙网络二维图。

Step1 将二维图形导入solidworks软件中,将裂隙网络面域向Z轴正方向拉伸20 mm,为了确保预制节理之间的倾角和岩桥间距的精确程度,再将模型外边界面域向Z轴负方向拉伸0.5 mm,生成用于固定裂隙网络的底座模型。将上述两个模型合并,得到3D裂隙网络模型,如图1(a)所示。

Setp2 将上述构建完成的裂隙网络3D数字模型输出为*.STL格式文件,并导入打印机。

(a)数字模型 (b)模型打印 (c)模型成品 (d)裂隙试件

1.2 裂隙网络模型3D打印

本次室内试验采用三纬国际DaVinci 2.0 A Duo型号3D打印机,打印机喷头直径0.4 mm,打印精度0.1 mm,能够打印的最大模型尺寸为200 mm×200 mm×150 mm,打印方式为熔融沉积成型,该方式原理是通过将高温材料融为液态,再由打印喷头挤出后固化,层层堆积形成立体实物。此次打印选择PVA高分子材料作为打印材料,熔融温度为150~180 ℃,采用交织填充,填充率设置为70%,打印机外观及结构如图1(b)所示。

1.3 试样制备

3D打印裂隙网络实体模型完成后,如图1(c),便可制备裂隙网络类岩石试件,详细操作流程如下。

(a)将3D打印实体模型置于模具中,模具内尺寸为100 mm×100 mm×20 mm(长×宽×厚)。

(b)本次试验采用细砂作为骨料,水泥作为胶结材料将颗粒细砂粘结在一起。其中硅酸盐水泥、石英砂、水按质量比1∶2∶0.5配置,充分搅拌后,倒入模具,振捣密实。成100 mm×100 mm×20 mm正方形板状试件[12]。

(c)待混凝土试件在模具中凝结48 h后拆除模具,立即将其置于混凝土养护箱中养护12 d;达到规定强度后放入柠檬烯中浸泡,待裂隙网络溶解后,用镊子取出残余。

(d)将试件置于通风处干燥48 h后,将上下表面打磨平整;将低强度石膏填充于裂隙网络中,石膏的粘结强度有限,因此石膏与细砂材料的组合可以更好地满足颗粒间的摩擦作用,有效地模拟裂隙填充物。

(e)先在试件正面喷涂白色底漆,提高对比度;待白漆干燥后,在试件上方喷涂黑色散斑,形成随机人工散斑。物理模型试样如图1(d)所示。

1.4 裂隙分布特征

选用尺寸为100 mm×100 mm×20 mm(长×宽×厚)的水泥混凝土类岩石试件为研究对象,裂隙类型为不相交裂隙。A区域为试件脆弱面:裂隙倾角平缓,岩桥长度较小,裂隙分布较为集中。B区域裂隙分布较为均匀,裂隙之间具有一定的岩桥长度,裂隙倾角主要沿加载方向倾斜。

1.5 试验方案

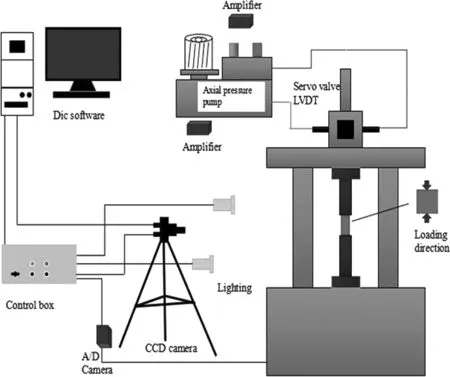

整套试验系统如图2所示。分别对裂隙网络类岩石试件、完整试件、单一裂隙试件进行单轴压缩试验,加载方式采用轴向位移控制,试件加载面选择100 mm×20 mm,加载速率为0.6 mm/min。试验前在试件上下端部各布置一块刚性垫板,并且均匀地涂抹一层润滑剂以便减小端部摩擦效应对试验结果的影响。加载过程中采用高速摄像机实时监控试件喷图散斑的表面,图像分辨率为2560×1920像素,采集速率设置为50张/s。整个试验过程采用LED冷白光源对试件进行补光,使得采集的图像具有较高清晰度。此外为捕捉试件破坏的全过程,压缩试验应与DIC拍摄同步开启。

图2 试验系统

2 试验结果分析

2.1 应力-应曲线特征分析

对完整试件、单一裂隙试件、复杂裂隙试件均进行多组单轴压缩试验,其相应的试验结果统计见表1,图3为3种典型模型试件的应力-应变曲线,从图可以看出,含裂隙试件的应力-应变曲线均包含微缺陷闭合、线弹性、裂纹萌生与扩展、峰后应变软化四个阶段,而完整试件则表现出较好的脆性。

表1 模型试件物理力学参量

(1)单一裂隙与完整类岩石试件 (2)裂隙网络类岩石试件

通过对比3种模型试件的应力-应变曲线图,发现裂隙网络模型试件存在明显的“峰前波动”和“卸荷平台”两个特征阶段,“峰前波动”反映了新生裂隙不断发展的过程,“卸荷平台”反映了预制裂隙贯通后裂隙逐渐向试件受力方向扩展、贯通直至模型试件完全失稳破坏的过程。由此可见模型试件的应变软化现象并非材料自身的性质,其原因可归结为预制裂隙分布的随机性、非均一性和各向异性。

2.2 预制裂隙分布对应变场演化的影响

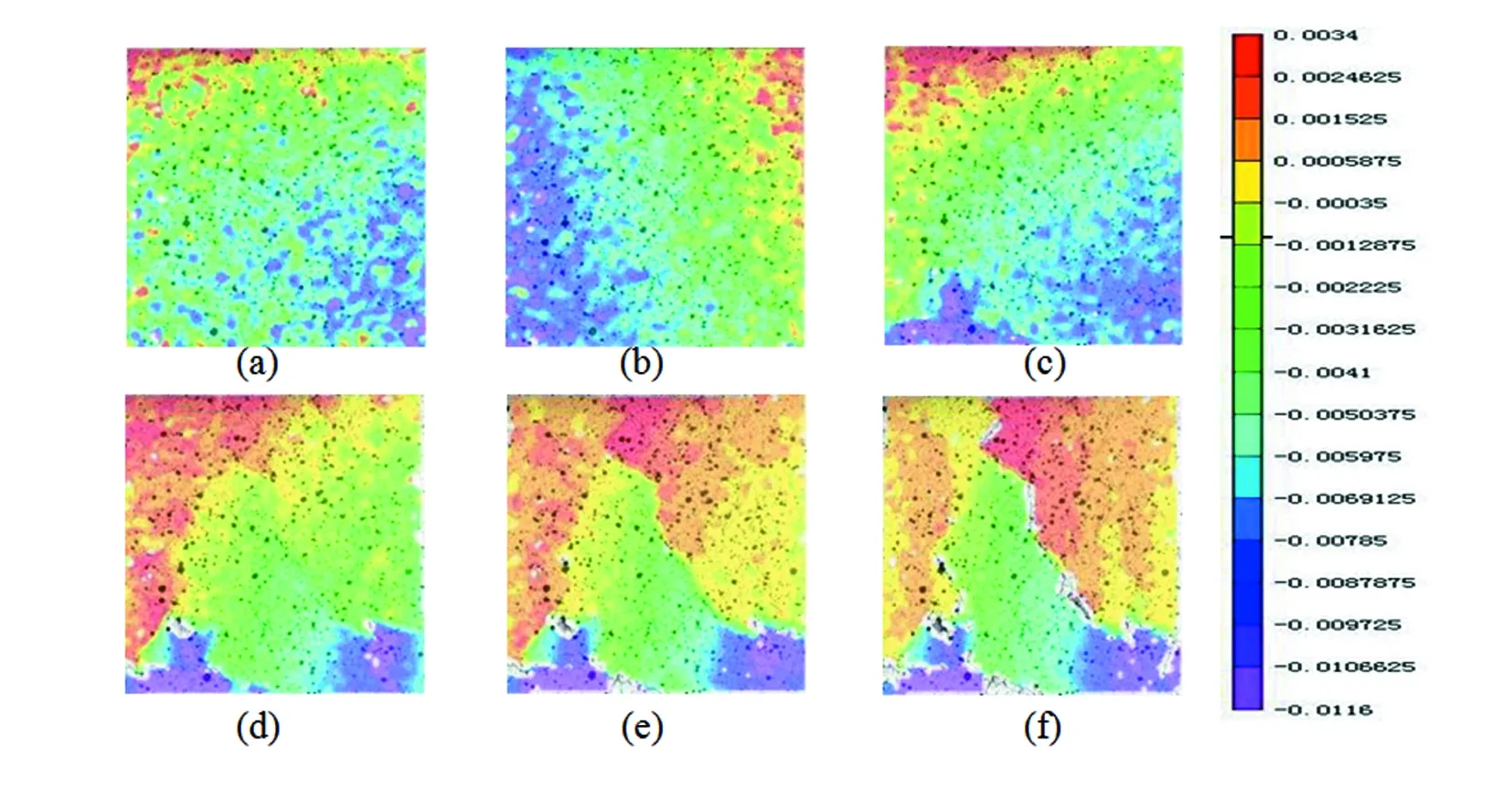

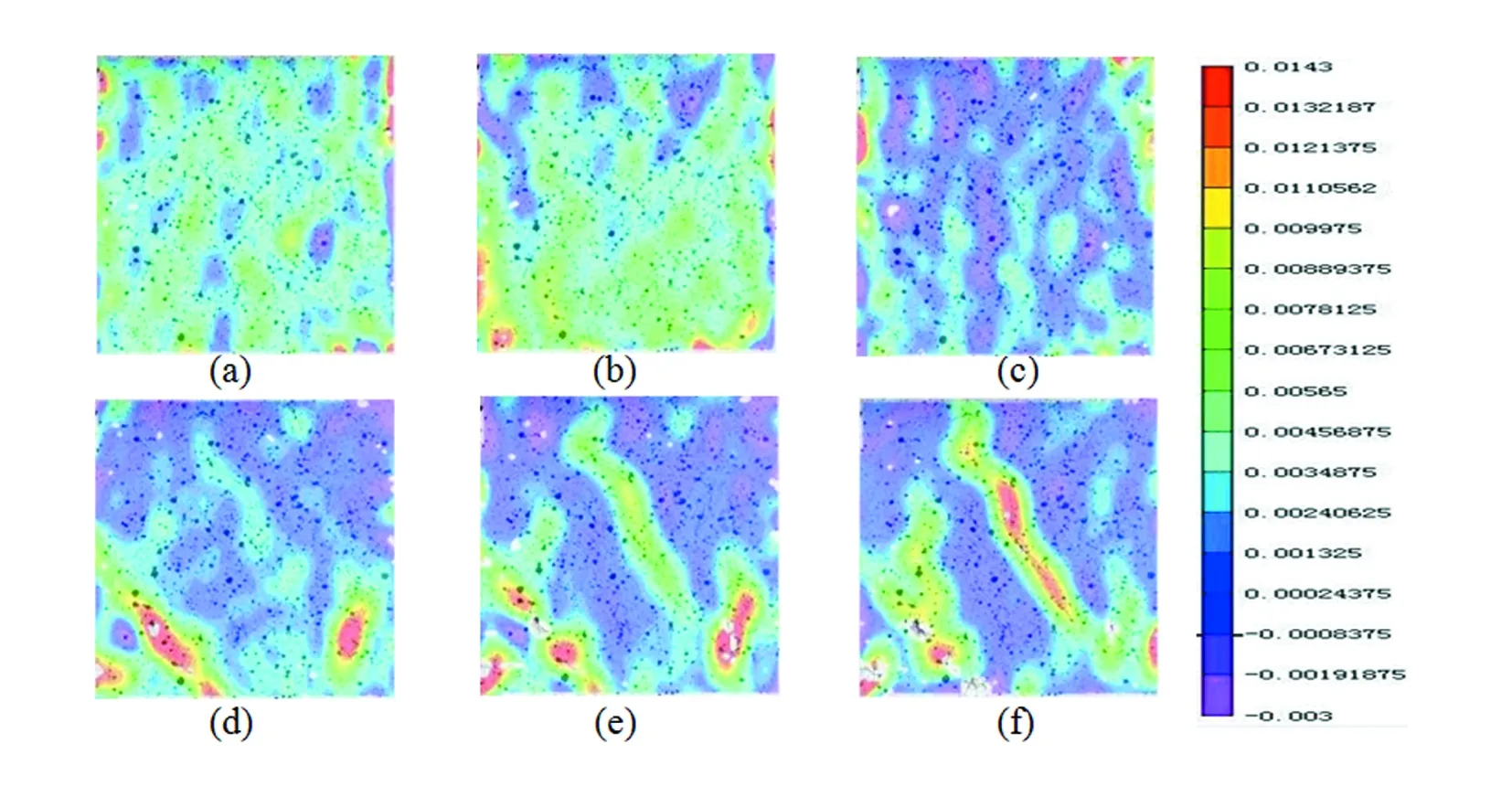

在模型试件加载过程中,高速摄像机记录了试件表面的散斑图像。选取裂隙网络类岩石模型试件应力-应变曲线中6个典型时刻进行标识,对标识点的散斑图像进行处理分析,得到如图4、5所示为代表标识点加载过程中模型试件变形破坏的应变场演化图。

图4 体积应变云图

当荷载加载至峰值应力的24.5%时(见标识点a的应变云图),试件表面的各应变场分布比较均匀,变形很小。随着荷载的增加,试件进入弹性阶段,如应变云图4b、5b、6b所示,该阶段应变场出现大面积的集聚现象,说明该阶段的试件能够有效承受外部荷载作用,并将其转化为应变能,为接下来的裂纹萌生、扩展“蓄能”。当荷载加载至c点(峰值应力的90.8%)时,体积应变云图中出现一条由预制裂隙A-1、A-2、A-3、A-4、A-5构成的局部应变化带分界线(见图4c),界线上下端部产生显著应变差,从而加快了A区域裂隙的扩展速率;根据试件峰前破坏阶段的应变场演化特征可发现,试件A区域岩桥长度较小区段的裂隙尖端及周边率先出现应变集中区域,随着加载的继续,应变集中区域相互交织形成应变局部融合(见图6标识点c、d)。当应力水平接近峰值应力时,试件表面出现一条连接A区域各预制裂隙及试件端部的宏观贯穿裂隙;从应变计算结果可见,试件表面A-1与A-2、A-3与A-4岩桥区段因预制裂隙贯通出现散斑脱落现象(见图4d、5d、6d),同时水平应变融合区域进一步演化成应变局部化带,且沿着加载方向扩展,预示着裂隙的扩展路径。根据应变计算结果可以发现试件只是部分破坏,还具有一定的承载能力,因此随着荷载的持续加载,A区域应变局部化带逐渐向预制裂隙B-6扩展,同时试件B区域出现一条新的应变局部化带,并且沿加载方向阶梯式扩展(见图5标识点e)直至试件完全失稳破坏,说明该阶段试件内部重新形成抗力结构,打破了模型试件原有的受力状态,使得应力集中区域有所转移。

图5 水平应变云图

图6 剪切应变云图

根据垂直应变云图和水平应变云图的演化规律,试件的整体破坏可归结为峰前剪切破坏和峰后拉剪混合破坏。峰前剪切破坏:该破坏主要由A区域的两处岩桥(A-1与A-2、A-3与A-4)率先贯通所引发,贯通的预制裂隙不断沿着倾角较小的软弱结构面扩展、贯穿直至峰前破坏。观察图4d、5d、6d,发现应力集中区域主要集中在试件下端部,而下端部裂隙具有倾角小、岩桥长度短的特点,由此说明裂隙岩体的峰值强度主要取决于试件脆弱结构面的发育;峰后拉剪混合破坏:该阶段的破坏是在预制裂隙B-4与B-5贯通后形成剪切裂纹的基础上演化而成的。当加载应力进入阶段Ⅳ后,B-4尖端的共面裂纹逐渐演化为滑移面,促使B区域裂隙1、2、3沿加载方向扩展、贯通形成剪切裂纹。

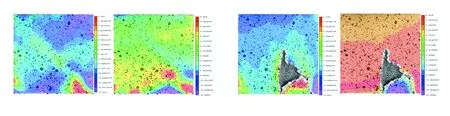

(1)水平应变 (2)垂直应变 (1)水平应变 (2)垂直应变

对比完整试件破坏前后的应变云图(见图7、图8),破坏前试件表面应变化带分布比较随机,表面没有明显的破裂现象。但随着加载应力达到峰值,试件突然发生破裂,伴随着大面积的散斑脱落现象,并且破裂位置与应变化带相对应。基于DIC技术对裂隙网络类岩石破坏过程的观测研究,发现原生裂隙的存在对新生裂隙的扩展具有诱导作用,并且预制裂隙的形状及布局是影响其强度和稳定性的重要因素之一。

3 结语

将3D打印技术与DIC技术相结合,从物理实验的角度对裂隙网络岩体进行单轴加载试验,得出以下结论:

(1)利用python编制随机裂隙网络模型脚本,输入abaqus软件中,生成间隙性离散裂隙网络数字模型,结合3D打印技术的高精度性,为开展复杂裂隙岩体的变形破坏研究提供了可靠的物理模型。

(2)由于裂隙网络类岩石试件内部存在众多随机裂隙,随着新生裂纹的发育、扩展和贯通,模型试件的应力-应变曲线存在较为明显的“峰前波动”和“卸荷平台”两个特征阶段。

(3)采用DIC技术实现从细观层次对裂隙网络类岩石模型试件的破坏过程进行全程非接触观测,加载的全过程中,试件表面应变局部化带随着荷载的增加不断变化,预制裂隙端部应变场相互交错融合形成应变局部化带,预示试件表面宏观裂隙的扩展路径。

(4)裂隙的分布及岩桥间距决定了应变局部化带的融合方式,进而对类岩石试件峰前破坏模式以及力学性质产生直接影响。