钢卷穿心缠绕机结构设计与特性分析

毛玉祥,潘登辉,康运江,王红军,左 斌,田儒剑

(1.中国机械科学研究总院 机科发展科技股份有限公司,北京 100044)(2.北京信息科技大学 机电工程学院,北京 100192)

0 引言

为避免冷轧生产的钢卷在储存过程中出现受潮、生锈,或在起吊、运输过程中发生磕碰等由于外力造成损伤的情况,操作工人通常需要对钢卷内外表面包装多种材料[1]。钢卷缠绕膜包装作为缠绕膜包装中最重要的工序之一,主要起到防锈、防尘和防潮的重要作用[2]。但是目前该工序的包装仍以手工作业为主,这种操作方法不仅步骤繁琐、费时费力,而且包装外观不美观、密封性较差,无法满足包装的速度要求和质量要求[3-5]。目前国内关于缠绕机的研制仍是空白,只有少数大型钢厂进口自动化缠绕包装设备,但是其造价昂贵、设备维修复杂,对大多数企业很不友好[6-8]。所以加快引进、吸收国外先进技术,自主创新、研发大型自动化缠绕设备已是势在必行。

1 穿心缠绕机总体设计

1.1 设计要求

本文设计的钢卷穿心缠绕包装机,力求满足以下要求:1)基于穿心缠绕工艺[8],通过机构动作可以实现缠绕膜、防锈纸及纸护角的同时包装;2)根据车间结构布局及待包装工件规格,合理设计结构尺寸,避免设备在包装过程中与钢卷及车间结构等发生碰撞,整个装备占用的工作空间和跨度应尽可能减少,以增加待包装钢卷等工件的流动空间;3)整体结构的稳定性和安全性满足生产规定。

1.2 缠绕机总体结构

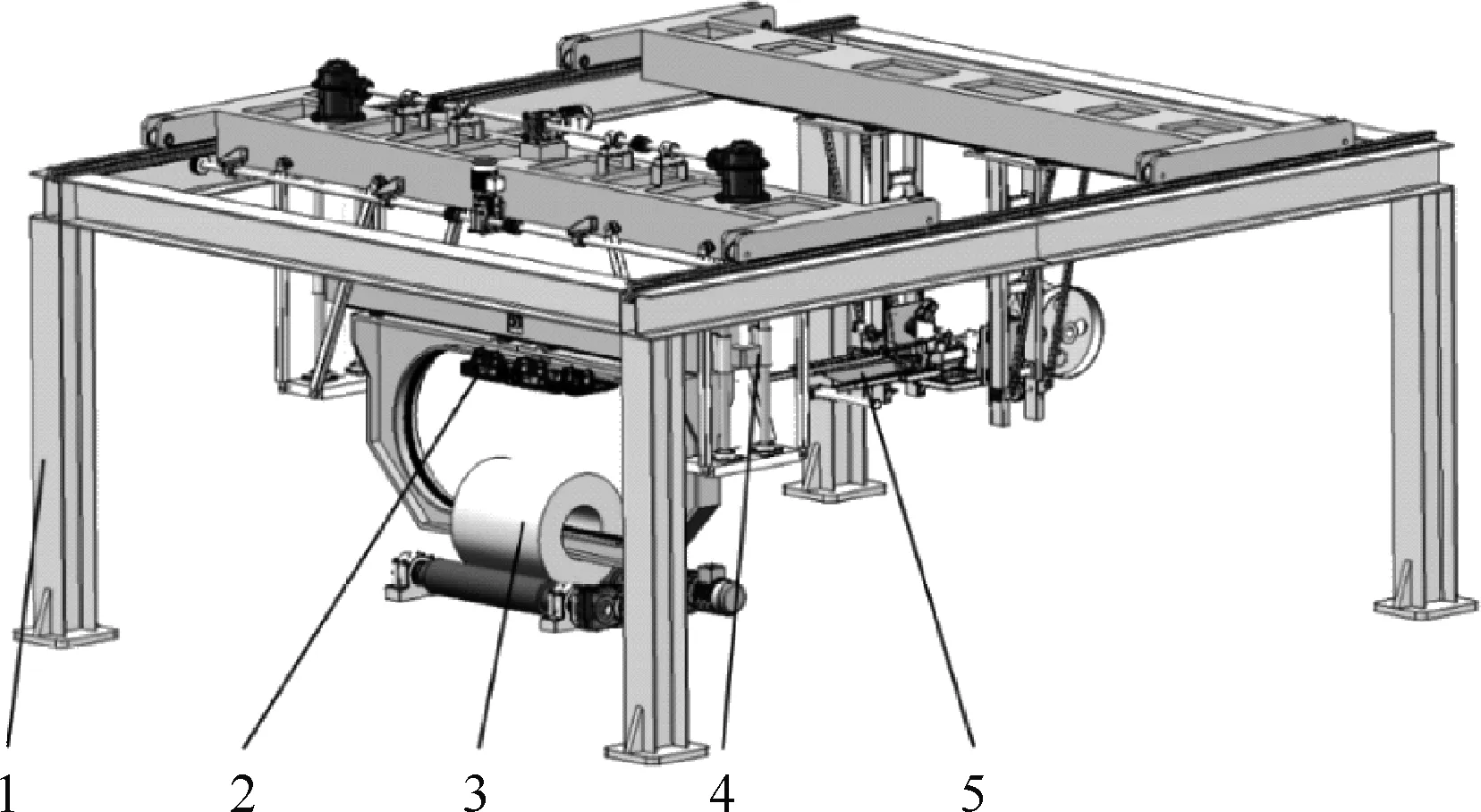

为满足上述要求,设计的缠绕机结构及样机如图1所示。缠绕机由包装系统和定位系统组成:包装系统包括缠绕小车和护角机,负责缠绕膜、防锈纸和纸护角的包装;定位系统包括可以实现空间X、Y、Z方向直线运动的机构,负责将包装系统运载至包装位置。

1.固定机架2.缠绕小车3.滚包机4.缠绕机定位系统5.护角机

2 关键结构设计及工作原理

2.1 包装系统

2.1.1 缠绕小车

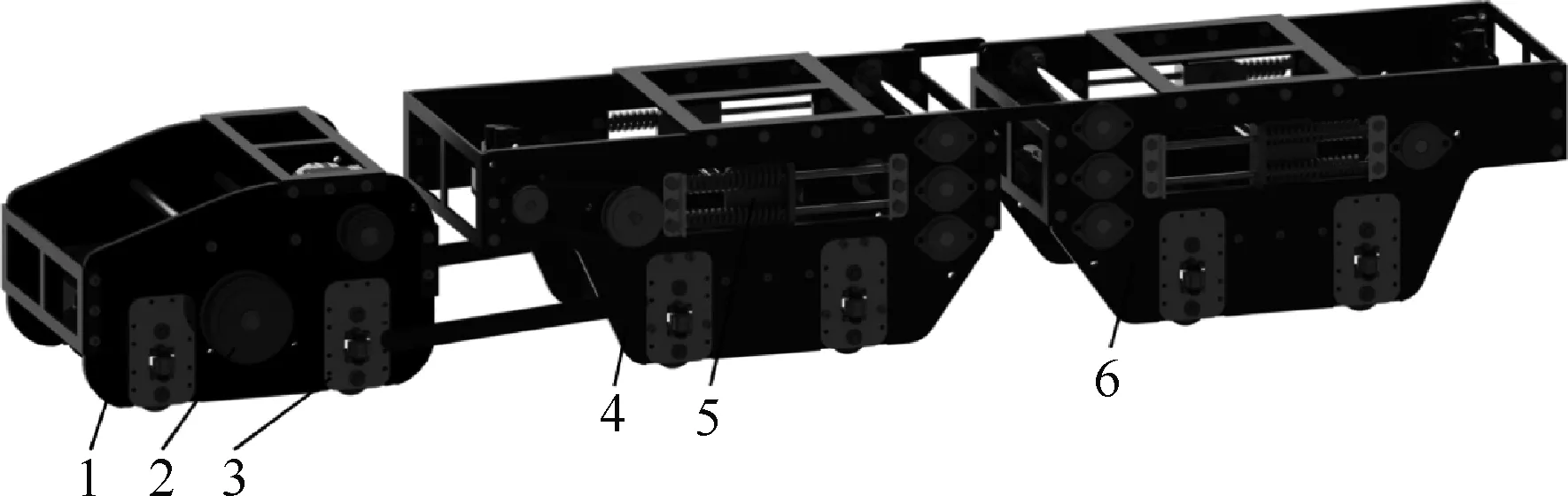

缠绕小车是整个设备的核心,主要由动力小车、放卷小车组成,如图2所示。包装开始前准备好缠绕膜和防锈纸两种材料,包装开始后缠绕小车沿着封闭的包装轨道穿过需要包装的钢卷的卷眼,匀速往复圆周运动,配合滚包机上钢卷的转动将材料按照设定的重叠率均匀地包裹在钢卷表面。同时包装所需材料的规格都是按照需要包装的钢卷的规格量身定做的,所以在高效完成钢卷包装的同时也不会造成材料的浪费。

1.动力小车2.同步带轮3.行走轮系4.缠绕膜放卷小车5.弹簧缓冲机构6.防锈纸放卷小车

2.1.2 动力小车

为保证缠绕小车可以沿着垂直放置的轨道连续运行,行走轮系的成对胶轮上下安装,卡在轨道边缘的内、外侧,对缠绕小车沿轨道内外侧进行限位,同时行走轮系外侧安装有侧轮,可以对缠绕小车沿轨道的左右两侧进行限位。为保证缠绕小车在运行过程中,尤其是在爬坡和下降的过程中不打滑、提供足够的牵引力,同时较为精确地控制运行速度和位置,动力小车的动力源选择通过齿轮、齿条的传动方式。动力小车上安装有主动齿轮,齿条安装于轨道中央,伺服电机提供动力通过同步带轮带动主轴使行走齿轮转动。

2.1.3 放卷小车

放卷小车负责缠绕膜放卷速度控制和张力控制。为保证在包装过程对放卷速度的精确控制,选用传动比准确、传动精度高的带传动,伺服电机通过同步带轮对放卷轴速度进行控制。除此之外,由于在包装过程中缠绕小车穿过钢卷内孔前后缠绕膜张力会发生突变,所以设计了一种弹簧缓冲机构,通过弹簧的伸缩为快速的缠绕膜张力变化提供缓冲。

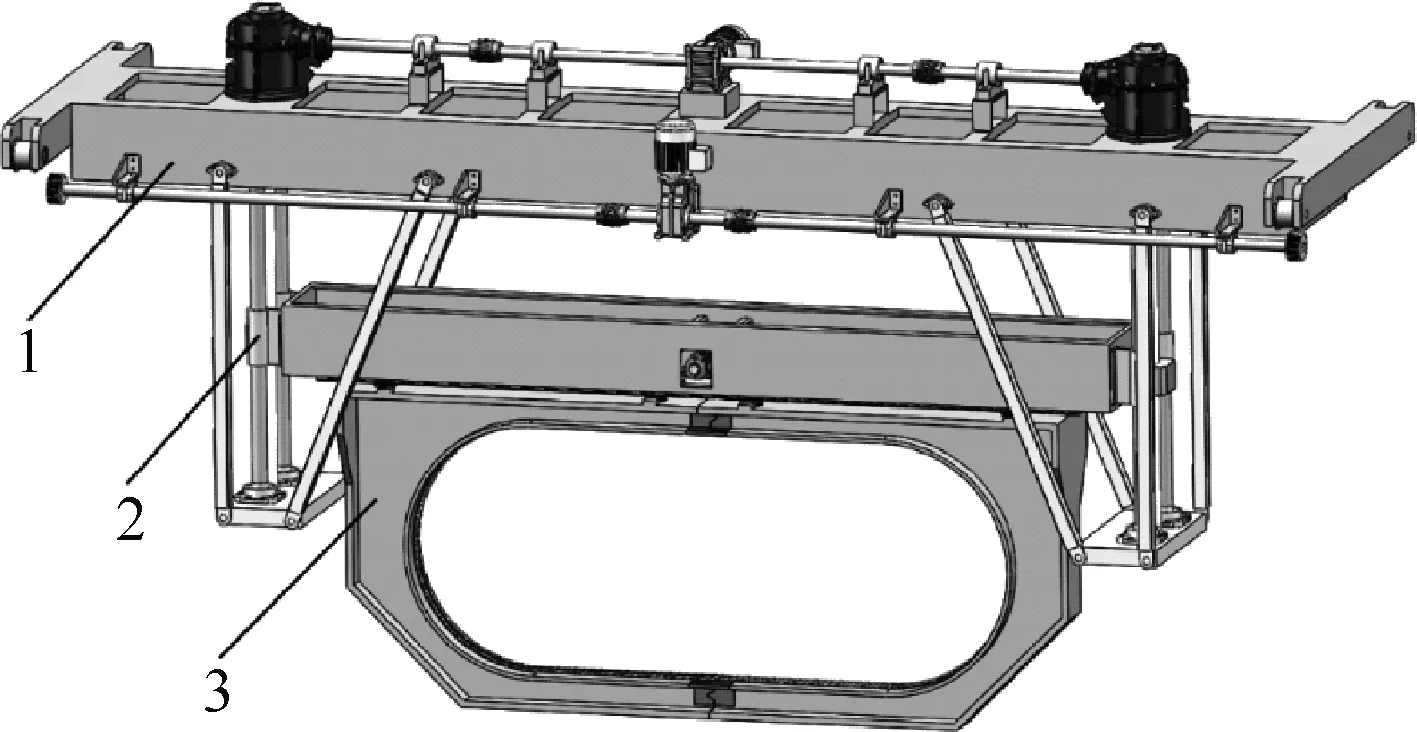

2.1.4 包装轨道

包装轨道结构如图3所示,整个轨道由两个C形轨道对中拼接组成。轨道两侧突出宽度与小车两侧侧轮的距离相同,厚度与上下滚轮间距相同,这样就能让小车沿轨道运行。同时为保证两侧C形轨道精准对中拼接在一起,上下边缘安装有对中块,通过机械耦合的方式结合。

1.轨道支撑结构 2.C形轨道 3.对中块

2.1.5 包装工作原理

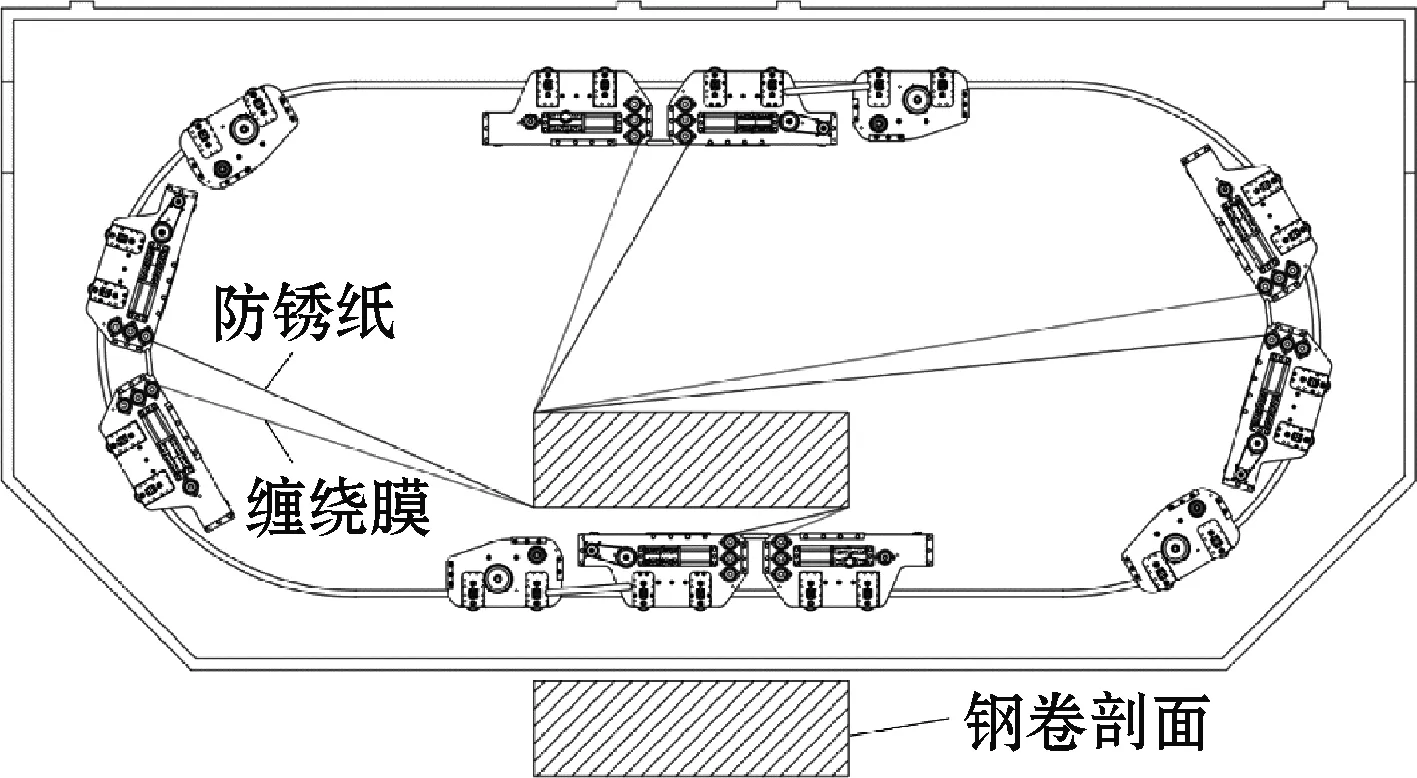

开始包装时,缠绕小车沿着封闭轨道移动,从钢卷卷眼穿过,放卷轴不停放卷,内层包裹防锈纸,外层包裹缠绕膜,同时钢卷沿轴线不停转动,使包装材料均匀包裹在钢卷表面,如图4所示。

图4 缠绕包装过程示意

2.1.6 护角机结构及原理

护角机各部分结构如图5所示。整体结构如图5(a),待包装的护角材料放置于护角圆盘上。当包装开始时,动辊气缸伸出使从动辊和驱动辊夹紧护角材料,同时电机减速机带动主动辊转动通过摩擦力输送护角带,入口处安装有曲面的直角折弯板,将护角圆盘放卷的护角折成直角,放卷结构如图5(b)。输送部分为双层夹板,对护角的输送进行上下限位,同时在出口处安装有小型圆盘对护角输送左右方向进行限位,这样就可以将护角按照预设的方向和形状包装在钢卷上。包装纸护角时同时包装缠绕膜,并利用缠绕膜的张紧力将纸护角固定住。当包装结束后,由护角切刀将护角切断。

1.端面贴紧模块 2.出口夹板 3.气缸 4.切刀5.从动辊 6主动辊 7.放卷盘

2.2 定位系统

缠绕机的定位系统如图6所示,主要包括平移机构、升降机构、C形轨道移动机构,可以实现空间X、Y、Z方向的直线运动。电机通过变速器变速提供动力源,通过锥齿轮传动换向,利用丝杠传动实现横梁的升降;通过齿轮齿条传动方式实现横梁的精确平移;轨道的对中也是通过丝杠传动实现的。

1.平移机构 2.升降机构 3.C形轨道移动机构

3 关键零部件静力学分析

通过有限元法进一步对穿心缠绕机的关键零部件进行力学及振动分析,有助于进一步对相关零部件的设计合理性进行检验,同时验证结构的强度、刚度等力学性能是否能满足实际工作的安全性要求[9]。由于穿心缠绕机总装模型存在较多零部件,部件又有许多细节特征,为节省仿真资源,同时保证求解的效率和准确性,对模型进行适当简化,即将零部件中的小孔、倒角等对刚度强度影响微小的细节进行省略。

3.1 材料设定

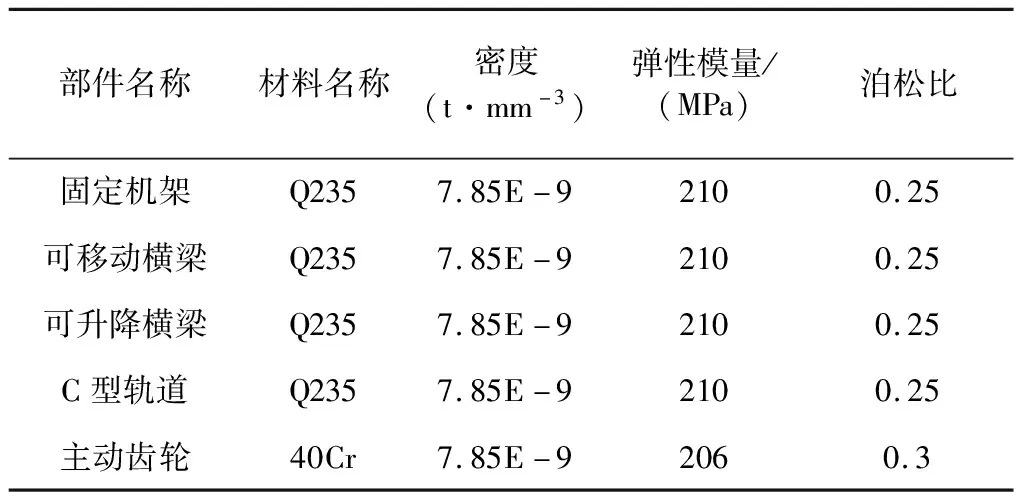

穿心缠绕机的固定机架和横梁选用综合性能较好的Q235普通碳素结构钢,缠绕小车的侧板和支撑板选用质量较轻的铝合金材料,主动轴选用45钢,主动齿轮和齿条选用40Cr,材料为各向同性分布,假设热参数在一定范围内不随温度变化,具体参数如表1所示。

表1 材料参数

3.2 有限元分析

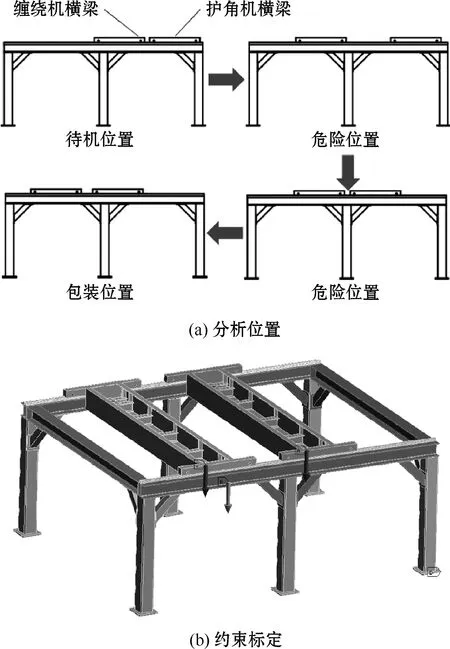

对移动横梁和机架分别在包装状态、待机状态和运行过程最可能发生危险的位置进行分析,如图7所示。对6个底角添加固定约束,各部分的重量以标准地球重力加速度形式施加于模型上,同时在缠绕机横梁和护角机横梁上锥齿轮换向机构安装处施加力21 000 N和8 350 N,模拟缠绕机和护角机的重量。分析结果如表2所示。计算求得安全系数均大于1.5,证明该结构的静强度符合设计要求,后续可进行一定优化。

表2 有限元分析结果

图7 横梁和机架潜在危险位置分析

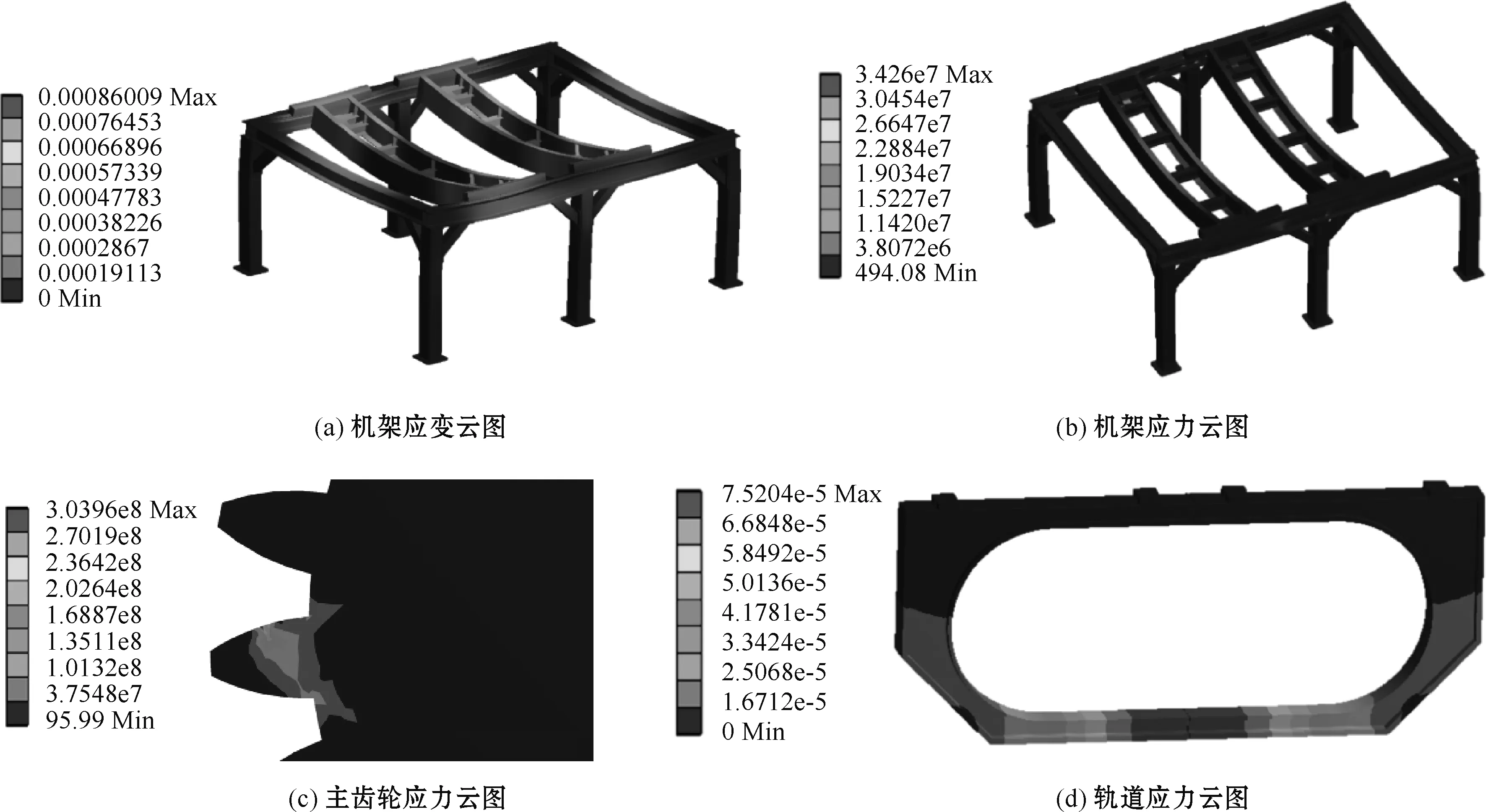

在正常包装状态下,横梁及轨道受力状态如图8所示。横梁最大变形位置发生在中间,形变量为0.86 mm,满足实际工作要求,同时主动齿轮和轨道的最高Mises应力小于最小许用应力值,且安全系数大于1.5,满足静强度设计要求。

图8 正常状态下关键部件受力状态

3.3 模态分析

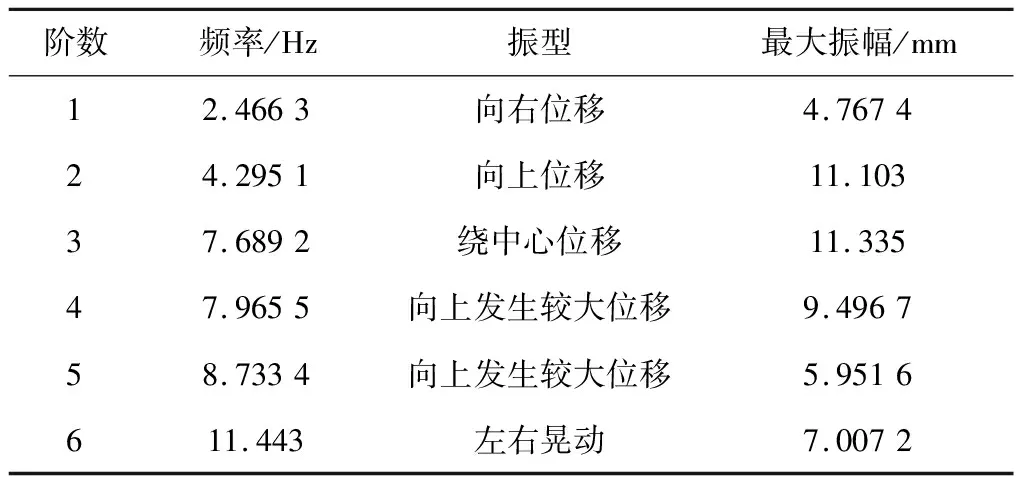

为了预测模态频率及振型对穿心缠绕机振动的影响,首先在Solidworks中对其进行三维建模,适当简化后将其导入ANSYS Workbench中进行约束模态求解,对固定机架底角进行完全约束,仿真得到穿心缠绕机的前6阶模态固有频率如表3所示,前6阶模态振型如图9所示。

表3 前6阶模态

图9 前6阶模态振型

由模态分析结果可知,前3阶产生不同的频率,造成整个机构分别向右、向上和绕中心位移;第4、5阶会引起Z轴方向的变化且第5阶变化量明显增大;第6阶会造成左右晃动。通过初步的模态分析,可为后续的结构优化和电机转速设计提供理论分析基础。

4 结束语

本文根据钢卷包装的实际需求和穿心缠绕包装工艺,对钢卷穿心缠绕机的机械结构进行了结构设计和三维建模,并对其结构及其工作原理进行了详细的阐述。通过对所设计的机械机构进行静力学有限元分析和模态分析,证明该结构的静强度符合设计要求,为后续的结构优化提供了理论分析基础。

本文所设计的钢卷穿心缠绕机的创新之处在于:1)缠绕膜的张力控制方式为电机转速和转矩控制与带有弹簧缓冲的机械结构相配合的方式,张力控制更稳定;2)可实现同时包装缠绕膜和护角两种材料,效率更高,质量更好;3)缠绕机和护角机的定位方式采用三自由度独立控制,通过理论计算、传感器感应和机械锁紧相配合的方式,使定位效果更好、调试更方便。

综上所述,该机械结构设计合理、运行可靠,可以替代人工实现缠绕膜包装的自动化,有效提高包装效率和包装质量,降低劳动强度,提高经济效益。