基于ET–RBF–PID的城市固废焚烧过程炉膛温度控制方法

何海军蒙西汤健乔俊飞

(1.北京工业大学信息学部,北京 100124;2.智慧环保北京实验室,北京 100124;3.西安机电信息技术研究所 西安,710065)

1 引言

城市固废焚烧(municipal solid wastes incineration,MSWI)技术作为一种无害化、减量化、资源化固废处理的新技术,已在世界范围内得到广泛应用.炉膛温度的有效控制是提高固废处理效率、抑制污染物排放、保证城市固废焚烧过程安全稳定运行的关键[1–3],然而城市固废焚烧过程是一个复杂的物理化学燃烧反应过程,具有强非线性[4–5].同时,固废成分容易受到气候、地域和重大节日的影响,并且随季节转变呈现一定的周期性变化,进而加大了对炉膛温度的控制难度.因此,能否快速有效地将其控制在合理范围之内是整个城市固废焚烧过程能否正常运行的前提[6–7].

针对城市固废焚烧过程炉膛温度控制问题,相关研究较少.但对于锅炉及相关流程工业温度控制,相关学者进行了大量研究,提出了PID控制[8–9]、自适应控制[10]、预测控制[11–12]、神经网络控制[13]、模糊控制[14–16]和滑模控制[17]等控制方法.其中:PID控制凭借其算法简单、可靠性高、易于工程实现等特点,应用较为广泛[18–21].然而,传统的PID控制器参数选择较为复杂,并且一般情况下其参数固定不变,难以跟随实际过程的动态变化[22].因此,近年来遗传算法、粒子群算法、蚁群算法、人工蜂群算法和神经网络等相继应用于PID控制参数的在线调整[23–25].

其中:基于径向基神经网络的PID(RBF–PID)控制能够有效改善常规PID控制器的不足,对控制参数进行在线自适应调整,实现精确控制[26].然而,RBF网络参数对其性能影响较大,因而如何有效调整RBF网络参数成为提高其控制性能的关键.Sharifian等人[27]利用梯度下降算法更新RBF网络参数并将RBF–PID控制技术用于电梯控制,结果表明,此算法在外部干扰和参数变化不大时,控制效果较好,但是当面对外部较大的干扰问题时,控制效果并不理想.于蒙等人[28]针对RBF–PID控制时网络初值难以确定的问题,提出一种基于改进差分进化算法的径向基神经网络控制.改进的差分进化算法引入了变尺度变异因子,较常规差分进化算法进一步提高了RBF神经网络辨识Jacobian信息的能力,进而提高了控制器PID参数的自适应能力.Zhong等人[29]利用粒子群算法优化RBF 网络参数避免了传统算法带来的局部最优问题,并将其应用于电机控制中,从而进一步提高了控制器的跟踪性能.王爽心等人[30]用混沌遗传算法代替梯度下降法优化网络参数,使控制器具有自主自学习的能力,增强了系统对不确定因素的适应性.Wu等人[31]针对传统RBF–PID控制技术的自适应性较差情况,提出了一种将模糊逻辑与RBF网络相结合的模糊RBF–PID控制器,并将其应用转盘伺服控制系统中,有效提升了控制器的自适应能力.与常规RBF–PID算法相比,虽然优化算法和模糊RBF网络能有效提高控制器的控制性能,但控制器复杂度和计算成本也会大大增加.并且以上控制器参数调整时仅考虑到当前时刻参数的变化,未考虑之前历史时刻的参数影响,这会引起参数震荡,从而进一步影响控制效果.

此外,基于RBF–PID的温度控制方法均采用传统的时间触发控制策略,这种控制方法很容易产生控制器频繁更新的问题.控制器频繁更新不仅会消耗大量能源,而且会加快控制器的机械磨损.事件触发(eventtriggered,ET)是相对于传统的时间触发来说的,事件触发根据系统当前的状态决定控制器是否更新,能有效减少控制器的更新次数[32–34].

基于事件触发机制的控制自提出以来获得了蓬勃地发展,取得了大量的研究成果.1999年,Astrom等人[35]通过实验对比首次验证了基于事件触发机制的控制策略能有效减少系统中的信息传递和减少对通信带宽的占用.2003年,Astrom等人[36]又针对一些简单系统,比较了基于周期采样和事件触发机制的控制性能,实验结果表明,事件触发控制可以使系统中控制信号的更新次数减少.目前,基于事件触发的控制器已广泛应用于温度控制中,Sinha等人[37–38]将事件触发机制的模糊控制器应用于锌焙烧炉温度控制中,有效减少了控制器执行,缓解了执行器磨损.此外,基于事件触发的控制器也广泛应用于连续搅拌釜式反应器(continuous stirred tank reactor,CSTR)平衡点温度控制中,该控制器在提高系统鲁棒性的同时有效节约了能源消耗[39–40].因此,为减少控制器的更新次数,拟将事件触发机制应用于MSWI过程炉膛温度控制.

基于以上分析,文中提出一种基于事件触发机制的RBF–PID(ET–RBF–PID)炉膛温度控制方法.首先,建立RBF–PID控制器,通过梯度下降算法和递归最小二乘算法在线更新RBF网络参数;同时,在PID参数更新中引入参数动量因子的平方及参数历史时刻的动量项,进一步提高控制性能;其次,设计固定阈值事件触发控制条件对当前控制器是否更新进行判断;最后,基于实际数据进行城市固废焚烧过程炉膛温度恒定设定值和变设定值两种情况下的实验验证,并与传统的基于时间触发的PID控制器和RBF–PID控制器进行比较.

2 城市固废焚烧技术简介

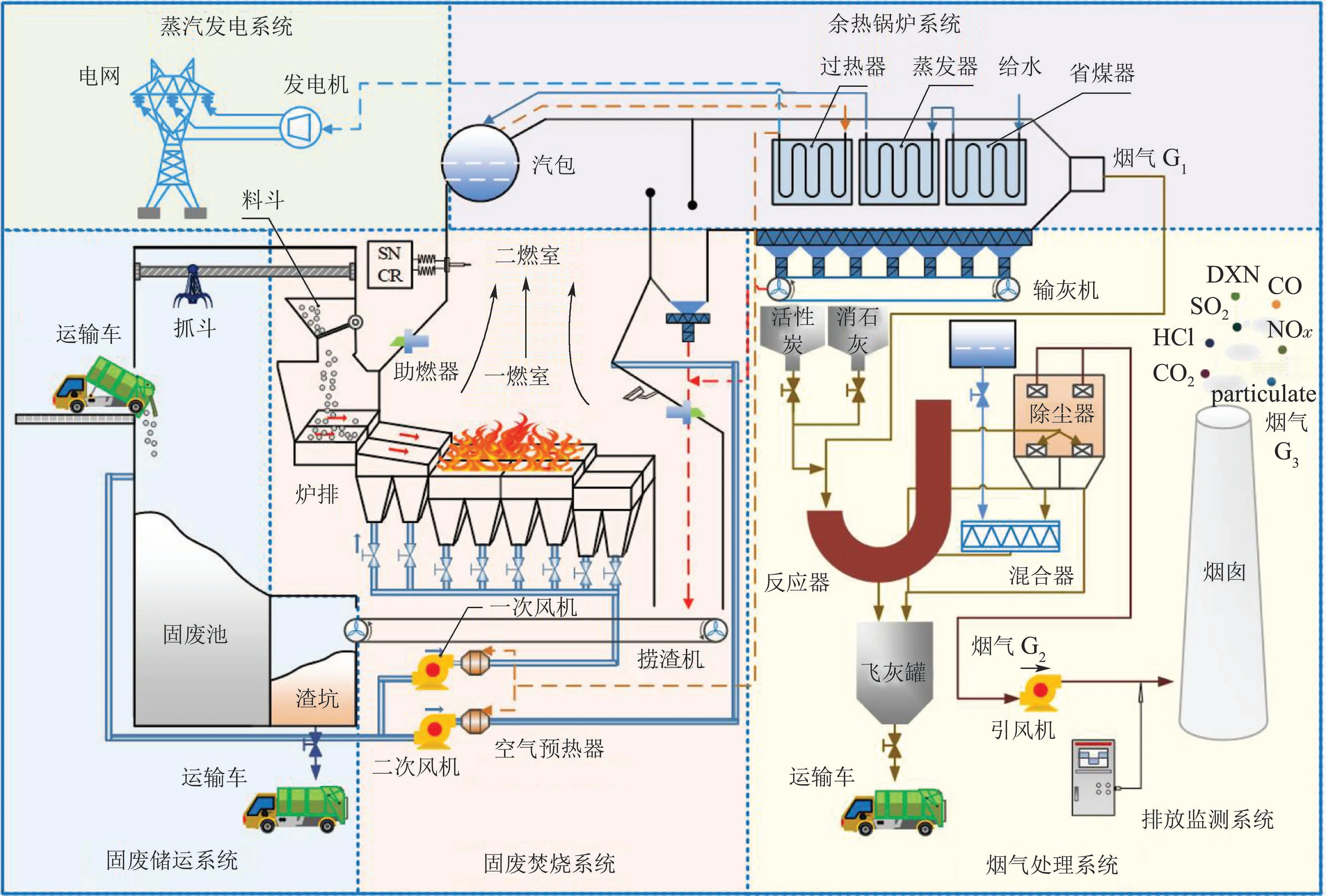

城市固废焚烧过程中维持稳定燃烧的重要指标就是控制炉内的各个焚烧温度分布,特别是炉膛温度应控制在850∼950◦C[2].维持合适的炉膛温度有利于固体废弃物的充分干燥和稳定燃烧,从而提高固废的燃烬程度;维持合适的炉膛温度于相对较高的水平有利于改善蒸汽品质和产量,更加有效地实现固废资源化利用;并且合适的炉膛温度也有利于减少有害污染物(如一氧化碳、氮氧化物和二噁英等)的排放.因此,炉膛温度控制是维持城市固废焚烧过程高效稳定运行的前提.典型的固废焚烧过程如图1所示.

由图1可知,城市固体废弃物(municipal solid waste,MSW)经由城市专用车集中回收后,堆卸于储备池内进行堆酵.堆酵后的固体废弃物由人工操作的抓斗送入炉膛.MSW 在炉膛内经由干燥炉排、燃烧炉排、燃烬炉排依次处理,燃烬后的固体残渣掉入炉渣池,以待后续集中处理.炉膛内处理MSW所产生的高温烟气,经由冷凝壁降温后,传至余热锅炉,降温后的烟气促使锅炉内的水蒸发产生大量蒸汽用以发电.烟气排出锅炉后,相继传送至进入反应器、袋式除尘器后进行处理[41].处理后的烟气经由鼓风机加压后由烟囱排出,内含大量的水蒸气、少量的氯化氢(HCl)、二氧化硫(SO2)、氮氧化物(NOx)、灰尘,以及微量的二噁英(DXN)[42].

图1 MSWI工艺流程Fig.1 Technological process of the MSWI

3 炉膛温度控制策略

在固废堆酵情况良好,焚烧量相对稳定时,一次风量、二次风压及一次风加热温度均会影响炉膛温度.其中:一次风量对炉膛温度影响最大,是最关键的可控因素.因此,此时通过调节一次风量可使炉膛温度保持在规定范围内,二次风压及一次风加热温度可当扰动处理.为实现城市固废焚烧过程炉膛温度的精确控制,设计ET–RBF–PID 炉膛温度控制策略如图2 所示.该控制策略主要包含3部分,即RBF网络参数更新设计、RBF–PID 控制器参数设计及事件触发机制设计.

图2 控制策略图Fig.2 The diagram of control strategy

其中:e表示炉膛温度控制误差;yd为炉膛温度期望值;y为炉膛温度模型输出值;u为一次风量;d1和d2表示从城市固废焚烧过程过程中引入的扰动,d1为二次风压,d2为一次风加热温度;ym为RBF网络的辨识输出;eRBF为RBF网络的辨识误差;Kp,Ki,Kd为PID控制器参数.

3.1 RBF网络参数更新设计

3.1.1 RBF网络

RBF网络主要由输入层、隐含层以及输出层组成.

RBF网络隐含层的高斯函数为

式中:x为输入向量,cj和σj分别为高斯函数的中心和宽度,m为隐含层神经元个数.

RBF网络辨识输出为

式中:wj为网络的输出权重,ym为RBF网络辨识输出.

3.1.2 参数更新设计

良好的收敛性是神经网络工作的前提.因此,采用梯度下降法和递归最小二乘算法对RBF网络的中心、宽度、权值进行调整,从而加快其收敛速度.

定义辨识器的性能指标为

1) 中心和宽度更新.

式中η是学习率,η∈[0,1].

2) 权值更新.

将N对输入数据代入式(2)可得矩阵等式

式中:ym是N维列向量;h是N ×m的矩阵;w是m×1的矩阵.

w的最小二乘为w=(hTh)−1hTym,为了迭代优化参数矩阵以及避免矩阵求逆,本文采用递归最小二乘算法,公式如下:

式中:K,P分别表示递归最小二乘参数值;I为单位矩阵;w为网络输出权重;h为隐含层输出.

3.2 RBF–PID控制器设计

控制系统中,控制器输入为e(k),ec(k),计算如下:

式中:e(k)表示炉膛温度控制误差;ec(k)表示炉膛温度误差变化量;yd(k)和y(k)表示控制过程中炉膛温度的期望值及控制系统的实际输出值.控制器的输出为∆u(k),即控制量的增量.

控制器采用增量式PID,则控制律为

式中∆u(k)为控制量的增量,即

式中:Kp,Ki,Kd为PID控制器参数,由RBF网络在线调整.

引入误差平方函数作为性能指标

采用梯度下降法动态调整PID控制器参数,即

利用RBF网络辨识输出近似替代系统输出,其Jacobian信息为

控制器参数采用梯度下降算法进行调整,然而此算法仅考虑到了当前k时刻参数的变化,并未考虑之前的历史时刻值.因此,本研究在梯度下降法中引入PID参数动量因子的平方项及参数的历史时刻,则控制器参数Kp,Ki,Kd调整如下:

式中αC是引入的PID控制器参数动量因子.

3.3 事件触发机制设计

3.3.1 基于事件触发的控制机制

基于事件触发的控制机制,就是根据设定的事件触发条件进行判断.当触发条件满足时,才对控制器进行更新.因此,事件触发控制能有效减少控制器更新次数,从而达到降低执行器损耗、节约能源的目的.当系统状态未满足事件触发条件时,控制器将保持在最近一次事件触发时刻产生的数值,直到下一次事件触发才进行更新,即

式中t=1,2,···表示事件触发序列.

3.3.2 固定阈值事件触发条件设计

1) 定义控制量增量.

式中:kt为前一个触发时刻;kt+1为下一个触发时刻;∆t为前一个触发时刻与后一个触发时刻的时间间隔.

2) 固定阈值事件触发条件设计.

式中:M是一个正的事件触发阈值;u(kt)是前一个触发时刻下的实际控制量,它将从前一个触发时刻一直保持直到下一个触发时刻才更新为u(kt+1).

3.3.3 ET–RBF–PID控制算法流程

基于ET–RBF–PID的详细控制算法如下,其控制流程图如图3所示.

图3 ET–RBF–PID控制流程图Fig.3 Flowchart of ET–RBF–PID control

1) 初始化控制器参数,包括RBF网络隐含层神经元个数,高斯函数的中心,宽度及输出权值,PID控制器参数以及固定事件触发的阈值;

2) 计算控制器的输入,即当前时刻炉膛温度的跟踪误差e(k);

3) 计算控制量增量,即∆u(k);

4) 计算事件触发条件,若满足事件触发,则更新控制量;

5) 利用前向传播计算当前网络输出ym(k)和的值;

6) 采用梯度下降法更新PID控制器的参数;

7) 调整RBF网络参数,即高斯函数中心、宽度和网络权值;

8)令k=k+1,若数据仿真完毕,则跳出循环;否则,返回2)继续循环控制.

4 仿真实验

采用平方积分误差(integral of squared error,ISE)、绝对积分误差(integral of absolute error,IAE)、误差最大偏差(maximal deviation from set point,DevMax)和控制增量累计平方和(cumulative of squared control increment,CSCI)分析控制性能,定义如下:

其中:e(k)为炉膛温度与设定值间的误差,∆u(k)为控制增量.

4.1 数据描述

炉膛温度控制实验是基于北京某城市固废焚烧厂2#焚烧炉实际数据进行的,采集2#焚烧炉固废堆酵情况良好、处理量稳定在750∼800 t/d、蒸汽量68∼77 t/h时的二次风压和一次风加热温度数据.选定2019年6月某天二次风压和一次风加热温度各500组数据(采样时间为2 s)用于炉膛温度控制.其中二次风压的变化范围是0.18∼0.92 kpa,一次风加热温度的变化范围是146.5∼152◦C.将二次风压及一次风加热温度的实际数据据直接引入到城市固废焚烧过程炉膛温度控制中,当做扰动处理.此外,控制策略图中的MSWI过程为相同工况下不同实际数据建立的神经网络炉膛温度模型.

4.2 参数设置

1) 设定值设置.

为满足国家标准及焚烧工艺要求,炉膛温度一般控制在850∼950◦C之间,但由于我国垃圾含水率较高且成分复杂,现阶段还处于人工控制阶段.根据现场人工经验,固废堆酵情况良好时,北京某固废焚烧厂的炉膛温度一般在920∼970◦C之间.本论文现阶段主要目标是把炉膛温度控制在950◦C内.因此,设置恒定值控制时炉膛温度为935◦C;变设定值时炉膛温度为935∼940◦C.

2) 控制器参数设置.

本文主要通过试凑法,选择ET–RBF–PID控制器参数.其中RBF网络采用3–6–1的网络结构,参数学习率η=0.01;控制器参数Kp,Ki,Kd的学习率,ηp=0.2,ηi=0.1,ηd=0.05,动量因子αC=0.8.恒定设定值时,事件触发阈值M=0.1;变设定值控制时,事件触发阈值M=0.2.

4.3 恒定设定值控制

4.3.1 控制结果

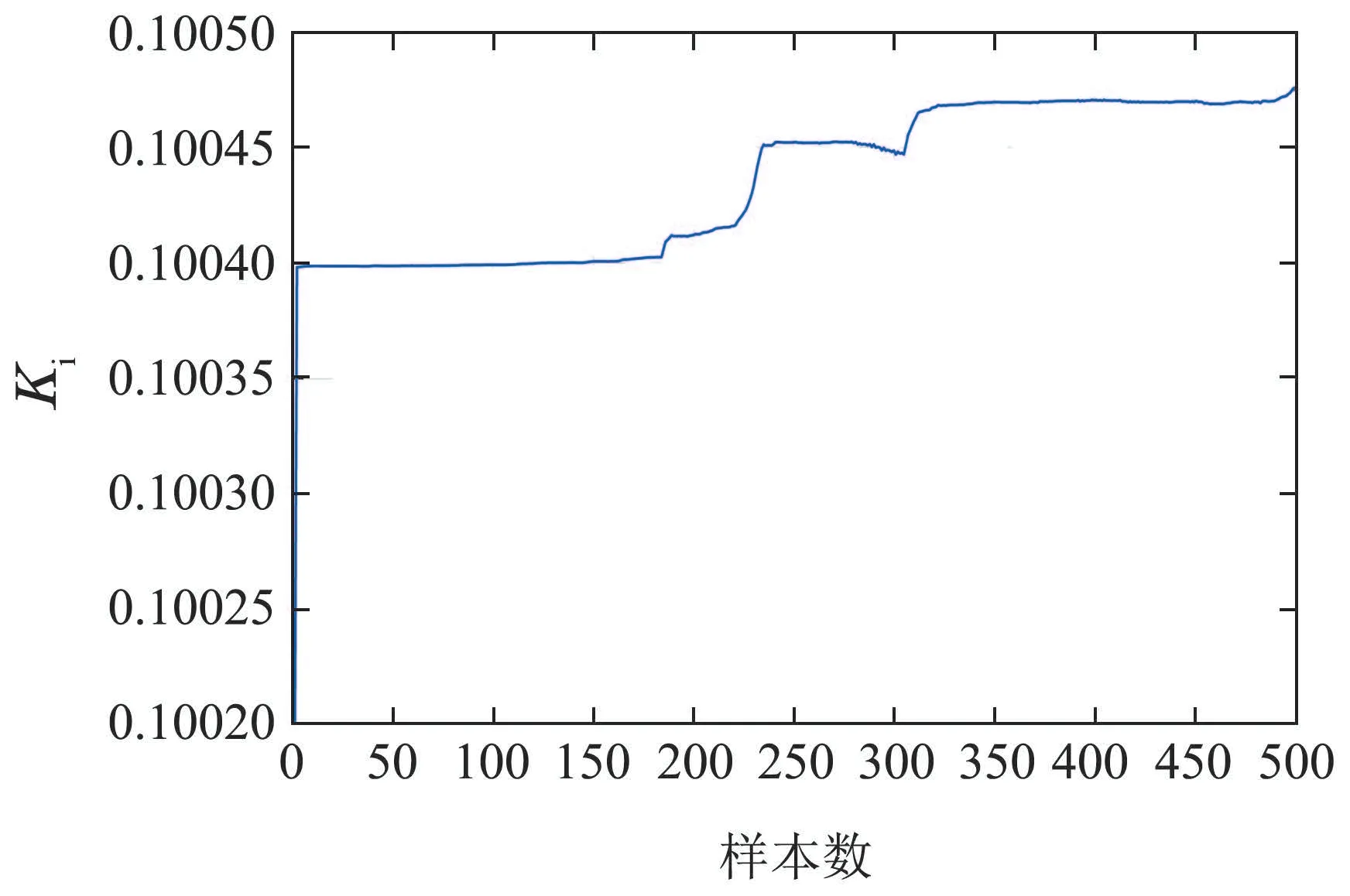

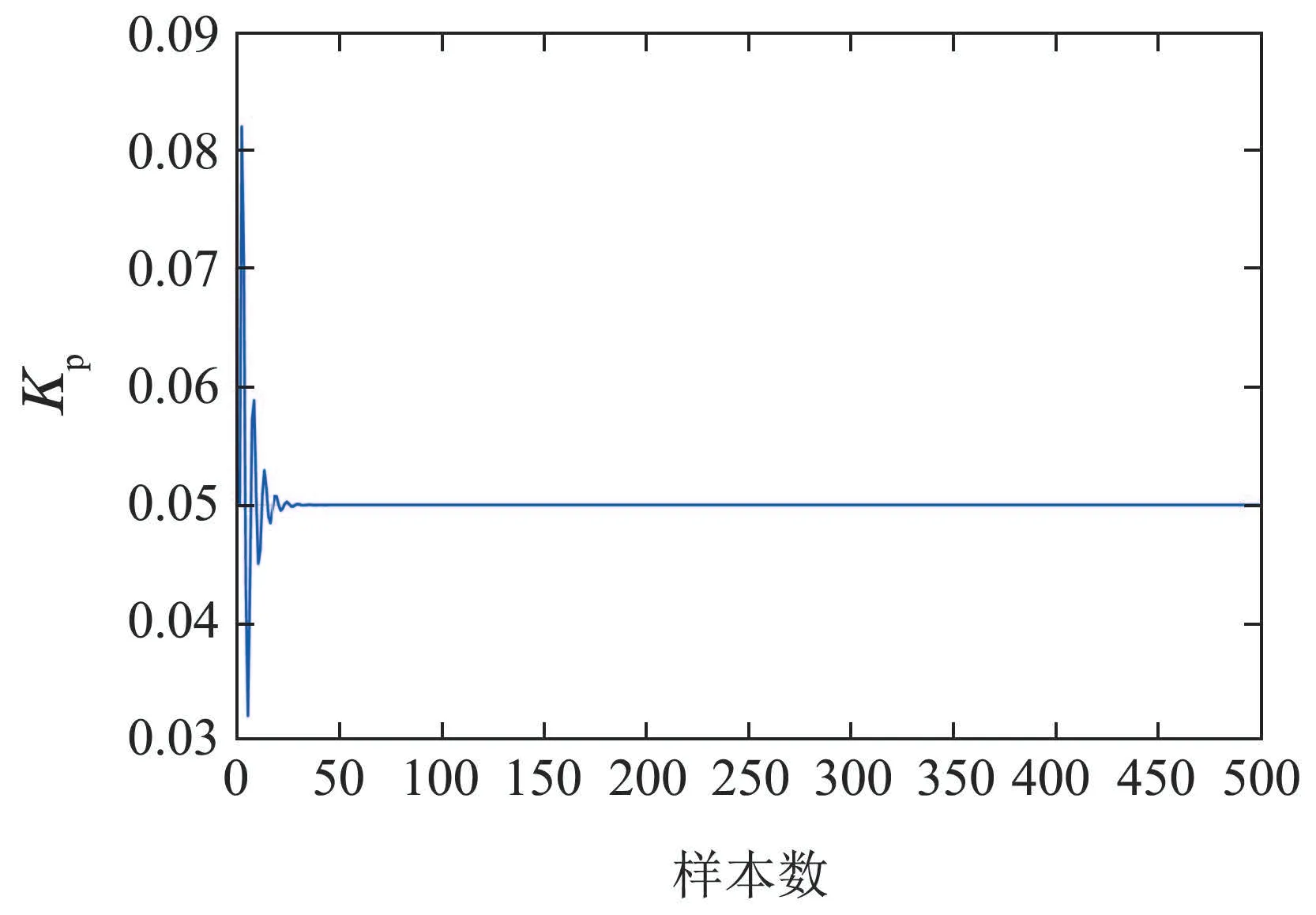

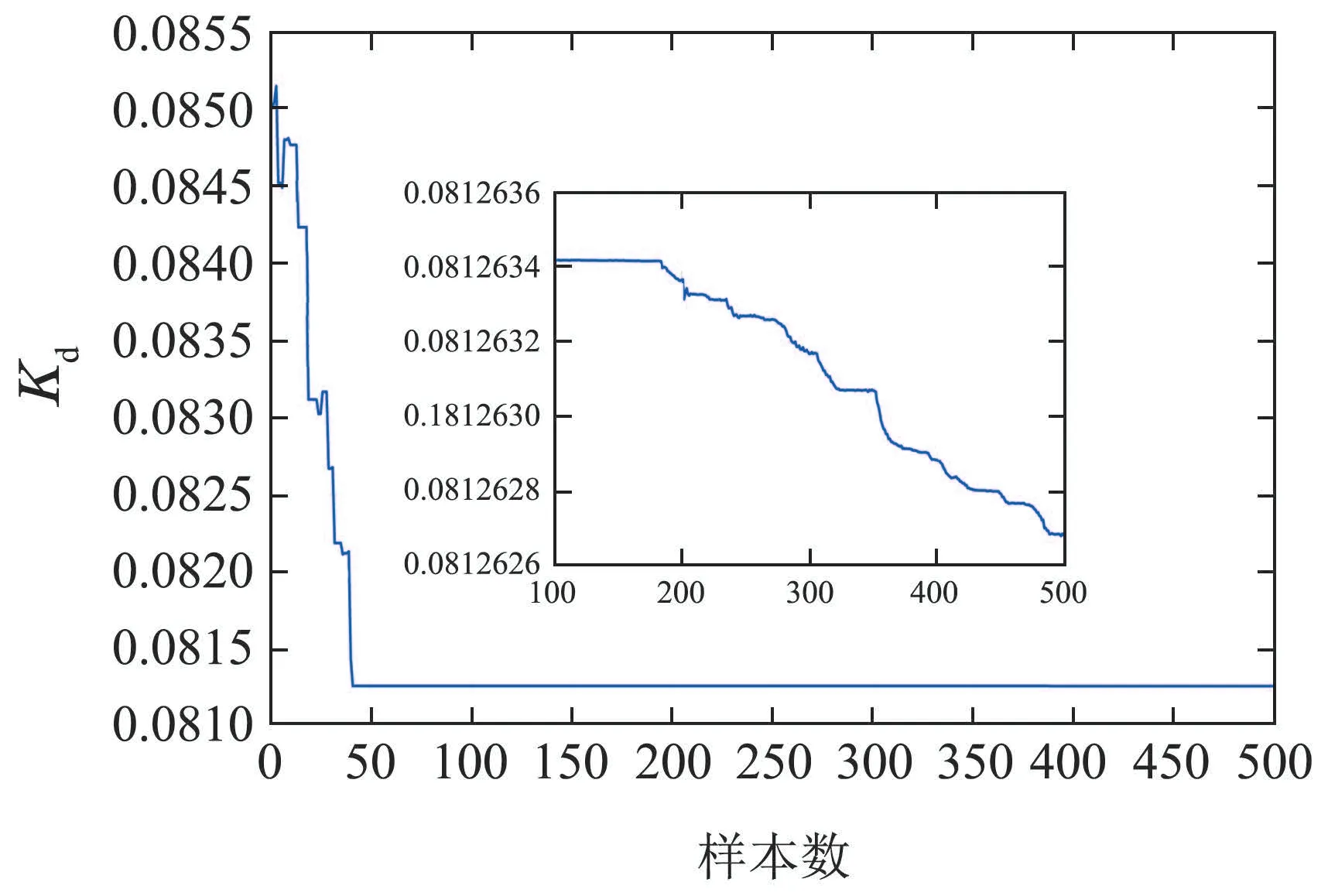

恒定设定值控制结果如图4–11所示,其中图4–9为RBF–PID控制器和ET–RBF–PID控制器参数Kp,Ki,Kd的调整过程,图10和图11分别为不同控制器下炉膛温度的控制结果和控制误差.

图4 RBF–PID控制器参数Kp的调整曲线Fig.4 Adjustment curve of RBF–PID controller parameter Kp

图5 ET–RBF–PID控制器参数Kp的调整曲线Fig.5 Adjustment curve of ET–RBF–PID controller parameter Kp

图6 RBF–PID控制器参数Ki的调整曲线Fig.6 Adjustment curve of RBF–PID controller parameter Ki

图7 ET–RBF–PID控制器参数Ki的调整曲线Fig.7 Adjustment curve of ET–RBF–PID controller parameter Ki

图8 RBF–PID控制器参数Kd的调整曲线Fig.8 Adjustment curve of RBF–PID controller parameter Kd

图9 ET–RBF–PID控制器参数Kd的调整曲线Fig.9 Adjustment curve of ET–RBF–PID controller parameter Kd

图10 炉膛温度控制效果Fig.10 Control performance of furnace temperature

图11 控制误差Fig.11 Control error of furnace temperature

从图4–9 中可以看出RBF–PID 控制器不断地对Kp,Ki,Kd参数进行自适应调整,从而保证炉膛温度的控制效果,使其在误差范围内波动.而ET–RBF–PID控制器能够迅速的将Kp,Ki,Kd参数调整到最佳状态,从而实现炉膛温的精确控制.从图10–11可以看出与PID控制器和RBF–PID控制器相比,ET–RBF–PID控制器能够有效地跟踪炉膛温度设定值,具有较高的控制精度.此外,从图11中可以看出ET–RBF–PID控制器具有较好的控制效果,炉膛温度波动较小且控制误差低于PID控制器和RBF–PID控制器,大部分控制误差集中在[−5,5]范围内,控制误差小,控制精度高.

4.3.2 控制结果分析

1) 算法比较.

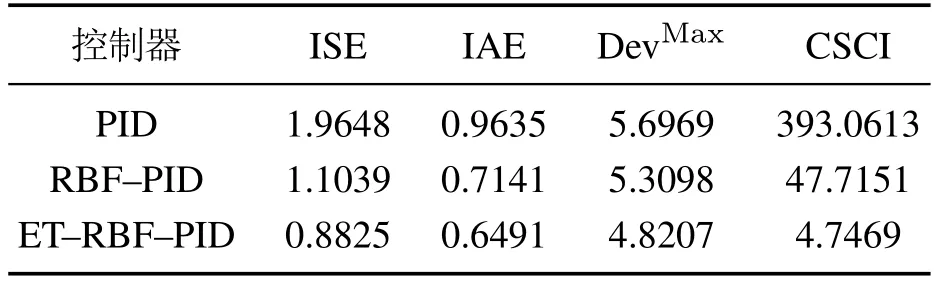

表1给出了炉膛温度恒定设定值条件下各控制器的控制效果.其中:ET–RBF–PID控制器的ISE,IAE,DevMax和CSCI分别为0.8825,0.6491,4.8207和4.7469.与PID控制器和RBF–PID控制器相比,ET–RBF–PID控制器的CSCI性能指标有较大提升,表明ET–RBF–PID控制器在城市固废焚烧过程炉膛温度控制中具有更高的稳定性.这是因为ET–RBF–PID控制器不仅能实现参数的在线自适应调整,而且能根据控制量的变化进行事件触发机制控制的判断,在固废焚烧时,对固废热值变化等扰动引起的炉温变化,实现及时有效的控制.基于以上结果分析,ET–RBF–PID控制器在城市固废焚烧过程炉膛温度控制中具有较高的控制精度和平稳性.

表1 不同控制器性能比较Table 1 Performance comparison of different controllers

2) 控制器更新次数比较.

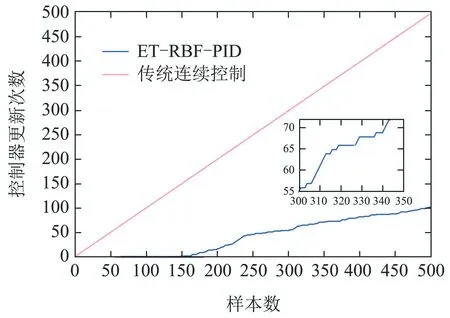

传统连续控制方法在控制过程中对每个数据进行控制,因此更新频率和数据样本数保持一致,故文中PID 控制器和RBF–PID 控制器更新次数为500 次.图12为传统连续控制方法和ET–RBF–PID控制器的更新次数.可以看出,传统连续控制方法需要更新500次.而本文提出的基于事件触发的控制方案中,控制器只需更新105次.

图12 控制器更新次数Fig.12 Number of controller update

相比于传统连续控制方法,控制器更新次数下降了近4/5.由此可知,与传统连续控制方法相比,事件触发控制在减少控制器更新次数方面具有明显的效果.图13为事件触发间隔时间图.从图13中计算得到,最大触发间隔为84个样本,最小触发间隔为1个样本,计算得平均触发间隔为4.7619个样本.相比于传统的时间触发控制,基于事件触发机制的控制器具有较好的适应性,能根据系统状态自发的更新控制器.

图13 事件触发时间间隔Fig.13 The time interval of event-triggered

4.4 变定设定值控制

4.4.1 控制结果

为进一步验证ET–RBF–PID控制器性能,设定炉膛温度在935∼940◦C范围内阶跃变化,来模拟对固废焚烧过程中的不同需求.图14–19给出了RBF–PID控制器和ET–RBF–PID控制器参数Kp,Ki,Kd的调整过程.图20为炉膛温度控制结果,图21为炉膛温度控制误差.

图21 控制误差Fig.21 Control error of furnace temperature

从图14–19中可以看出,即使在变设定值条件下,ET–RBF–PID控制器也能迅速将参数也能迅速的从初始状态调整到最佳状态,并且在炉膛温度变化时,参数也能保持稳定,具有一定强鲁棒性,因此ET–RBF–PID控制器能够很好的适应当前炉膛温度的变化,满足复杂工况下的快速跟踪控制.

图14 RBF–PID控制器参数Kp的调整曲线Fig.14 Adjustment curve of RBF–PID controller parameter Kp

图15 ET–RBF–PID控制器参数Kp的调整曲线Fig.15 Adjustment curve of ET–RBF–PID controller parameter Kp

图16 RBF–PID控制器参数Ki的调整曲线Fig.16 Adjustment curve of RBF–PID controller parameter Ki

图17 ET–RBF–PID控制器参数Ki的调整曲线Fig.17 Adjustment curve of ET–RBF–PID controller parameter Ki

图18 RBF–PID控制器参数Kd的调整曲线Fig.18 Adjustment curve of RBF–PID controller parameter Kd

图19 ET–RBF–PID控制器参数Kd的调整曲线Fig.19 Adjustment curve of ET–RBF–PID controller parameter Kd

然而,RBF–PID控制器对参数Kp,Ki,Kd的自适应调整伴随了整个控制过程.此外,从图20–21可以看出,当炉膛温度设定值呈阶跃变化时,与PID控制器和RBF–PID控制器相比,ET–RBF–PID控制器能够快速地响应设定值的变化,具有较高的响应精度及较小的控制误差.

图20 炉膛温度控制效果Fig.20 Control performance of furnace temperature

4.4.2 控制结果分析

1) 算法比较.

表2给出了变设定值条件下PID控制器、RBF–PID控制器和ET–RBF–PID的控制效果.从表中可以看出,ET–RBF–PID控制器的ISE,IAE,DevMax和CSCI各项指标均是最优,且CSCI指标值提升较为明显.该方法IAE指标值较小,表明ET–RBF–PID控制器在炉膛温度设定值变化时仍能维持稳定,体现出ET–RBF–PID控制器较高的稳定性.

表2 不同控制器性能比较Table 2 Performance comparison of different controllers

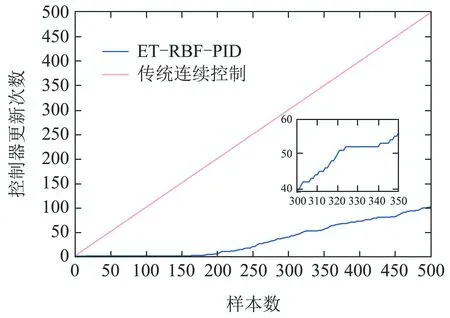

2) 控制器更新次数比较.

传统连续控制方法在控制过程中对每个数据进行控制,故本文中PID控制器和RBF–PID控制器更新次数为500次.图22为传统连续控制方法和ET–RBF–PID控制器的更新次数.可以看出,本文提出的基于事件触发控制方案中,控制器只需更新103次,而传统连续控制方法需要更新500次.由此可知,与传统连续控制方法相比,ET–RBF–PID控制器在保证控制效果的同时能明显减少控制器更新,从而有效地从而减少控制器的资源消耗,降低控制系统的成本.并且设计的固定阈值事件触发条件能自主判当前状态是否需要更新,进一步提高了控制器的智能性和适应性.

图22 控制器更新次数Fig.22 Number of controller update

图23为事件触发间隔图.从图23中计算得到,最大触发间隔为161个样本,最小触发间隔为1个样本,计算得出平均触发间隔为4.8547个样本.通过控制器更新次数和事件触发间隔图验证了事件触发机制的有效性.

图23 事件触发时间间隔Fig.23 The time interval of event-triggered

4.5 关键参数分析

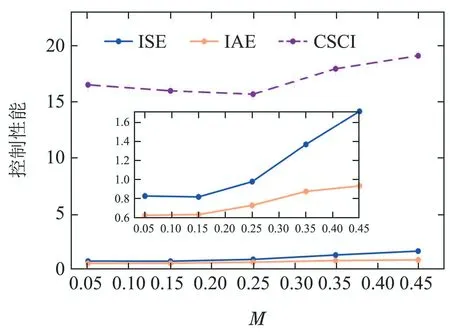

事件触发阈值M为ET–RBF–PID控制器的关键参数,它与控制性能和控制器更新次数密切相关.在参数分析中,设置M∈[0.05,0.45],步长为0.1,其余参数保持不变,并以平方积分误差ISE、绝对积分误差IAE、控制增量累计平方和CSCI分析控制性能,同时计算不同事件触发阈值下控制器更新次数及平均触发间隔.

1) 恒定设定值控制.

表3为不同事件触发阈值M的性能对比,图24为不同M的控制性能,图25为不同M时的控制器更新次数及平均触发间隔,综合以上结果可以看到,随着事件触发阈值M的增大,控制器更新次数逐渐减少,控制性能逐渐变差,其中CSCI指标变差最为明显.同时也可以看到随着M的增大,平均触发间隔逐渐增大.由此可知,事件触发阈值较小时,控制器的各项指标较为理想且控制器更新次数较少.

图24 不同M时的控制性能Fig.24 Control performance with different M

图25 不同M时的控制器更新次数及平均触发间隔Fig.25 Number of updates and mean trigger interval with different M

表3 不同M值的性能比较Table 3 Performance comparison of different M

2) 变设定值控制.

表4为变设定值控制时不同事件触发阈值M的性能对比,图26为不同M的控制性能,图27为不同M时的控制器更新次数及平均触发间隔.由图26可以看到随着事件触发阈值M的增大,IAE和ISE指标逐渐增大,因此控制性能逐渐变差;CSCI指标先变小后边大,且在M为0.25时,CSCI指标最小.此外,由图27可以看到随着M的增大,控制器更新次数显著减少,平均事件触发间隔逐渐增大.因此,综合以上分析可得,事件触发阈值较小时,控制器的各项指标较为理想.

表4 不同M值的性能比较Table 4 Performance comparison of different M

图26 不同M时的控制性能Fig.26 Control performance with different M

图27 不同M时的控制器更新次数及平均触发间隔Fig.27 Number of updates and mean trigger interval with different M

5 结论

针对炉膛温度难以控制且控制器更新频繁的问题,提出了一种基于事件触发机制的RBF–PID(ET–RBF–PID)炉膛温度控制方法,采用梯度下降算法和递归最小二乘算法在线更新网络参数,并在控制参数更新中引入动量因子的平方及参数的动量项.此外,通过设计固定阈值的事件触发条件决定当前控制器是否更新.最后,基于实际数据进行实验验证,得到以下结论.

1) ET–RBF–PID控制器参数的自适应调整能保证炉膛温度快速,平稳地跟随设定值,在控制精度和控制性能方面具有一定的优势,使控制器能够很好地满足当前工况的变化,具有较高的控制精度.

2) 基于事件触发机制的控制器,只有在条件触发时才对控制器进行更新.文中设计的触发条件在保证控制效果的同时能有效减少控制器更新次数,减轻控制器执行负担.

3) 基于炉膛温度恒定设定值和变设定值的实验结果表明,ET–RBF–PID控制器与PID控制器和RBF–PID控制器相比,具有控制精度高,更新次数少的特点.

进一步的研究工作是自适应事件触发阈值的设计,使得事件触发阈值能够根据炉膛温度变化趋势自适应的进行调整,从而灵活地应对焚烧过程的动态变化,确保炉膛温度的控制效果.