基于超声相控阵技术的钢管拱桥相贯线焊缝检测研究

陈刚

(1.桥梁结构健康与安全国家重点实验室;2.中铁大桥科学研究院有限公司,湖北 武汉 430034)

目前,已有学者将超声相控阵技术应用于相贯线焊缝检测方面。单宝华等利用超声相控阵对海洋平台的相贯线焊缝进行检测,但是,需对整条相贯线焊缝进行划分,在不同位置采用不同的检测方案;刘祥民采用超声相控阵技术,检测K型相贯线焊缝裂纹,但仅在若干固定位置进行检测,并未对拓展到相贯线焊缝各个位置。综上所述,目前利用超声相控阵技术检测相贯线焊缝主要是采取分区的方法,将整条相贯线焊缝若干等分,分别对相贯线焊缝的各个位置进行检测,并且研究方向也主要集中在海洋平台等领域,关于钢管拱桥相贯线焊缝检测还鲜有报道。

1 相贯线焊缝坡口角度计算

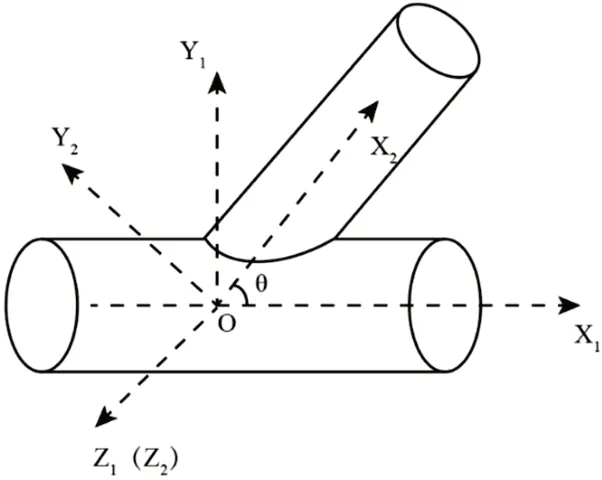

在钢管拱桥相贯线焊缝焊接过程中需要按照焊接规范加工出相应的坡口。目前,通常根据美国焊接协会标准中的相关要求加工相贯线焊缝的坡口。在该相关要求中,坡口角度由二面角的角度决定,因此,需要对相贯线焊缝的二面角进行计算,从而确定坡口角度。钢管拱桥的相贯线焊缝一般为非偏心Y型,以主管和支管轴线交点为坐标原点,根据笛卡尔右手定则建立坐标系,如图1所示。其中,两轴之间夹角为θ,相贯角为α。

图1 主管坐标系和支管坐标系

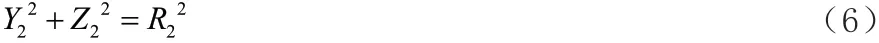

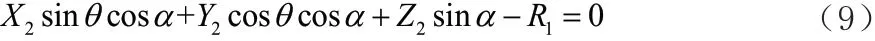

设主管的外半径为R1,支管的外半径为R2,则主管和支管参数方程表达式分别为:

式中,α、β分别为主管和支管的相位角。相贯线方程为主管和支管交线方程,但主管和支管分别位于两个不同的坐标系,因此,需要根据坐标旋转公式,使支管坐标系与主管坐标系重合。将支管坐标系O-X2Y2Z2绕Z1(Z2)轴顺时针旋转,旋转角为θ,则坐标系变换公式为:

将式(1)、式(2)带入式(3)中可以得到:

根据式(4)求得两相位角之间的关系为:

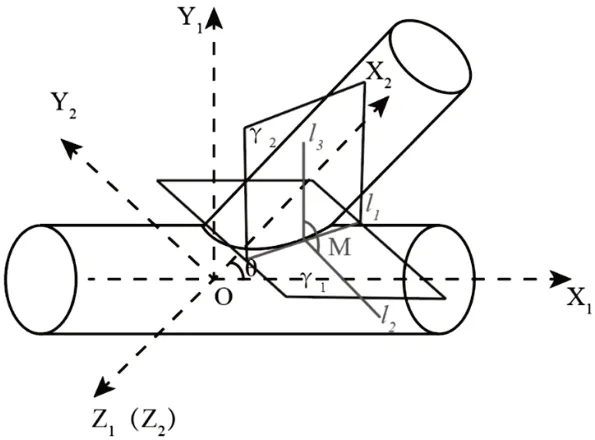

对相贯线上任意一点,过该点分别做主管和支管外表面的切平面,两切平面的夹角即为该点的二面角。如图2所示,设点M为相贯线上任意一点,过点M分别做主管和支管的切平面γ1和γ2,两切平面的交线为l,过M点,在γ1和γ2上分别做l的垂线,ML1和ML2,则为M点的二面角。

图2 二面角示意图

支管方程可以写成:

则,可以求得支管的切平面γ2的表达式:

同理,主管的切平面γ1可以表示为:

将式(3)代入式(8),得到变换后的主管切平面表达式为:

根据式(7)和式(9),求得两切平面γ1和γ2的夹角余弦值为:

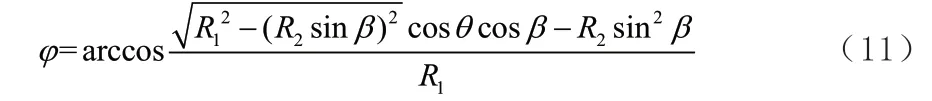

将式(4)、式(5)代入式(10)可以得到二面角计算公式如下:

根据AWS焊接规范的相关规定,坡口角度φ与二面角φ关系如下:

(1)当φ≥90°时,φ=45°;(2)当时,(3)当时,φ=φ;(4)当φ<20°时,不开坡口。根据二面角计算方法以及坡口角与二面角的关系,即可得到相贯线上任意一点的坡口角度。

2 试件制作

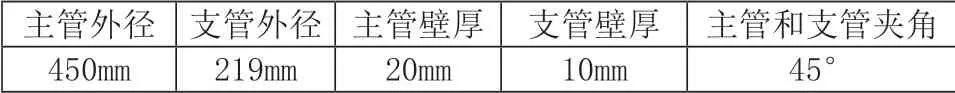

钢管拱桥中的相贯线焊缝通常为非偏心Y型结构,按照表1所示尺寸加工相贯线焊缝试件。

表1 相贯线焊缝试件尺寸

按照上述尺寸,计算该试件二面角和坡口角,结果表明,在二面角较小的位置,相贯线焊缝坡口角度变化较大,不仅在加工过程中容易出现误差,在焊接过程中也会带来许多困难,容易出现未焊透等缺陷,也是钢管拱桥相贯线焊缝检测中较难检测的位置。在整条相贯线焊缝的各个位置均匀地预置各类缺陷,可以更好地看出各个位置的检测效果;缺陷在焊缝中的位置也各不相同,在主管侧、支管侧、焊缝根部和焊缝中间均有分布,有利于判断不同类型的缺陷检出效果。

3 检测试验

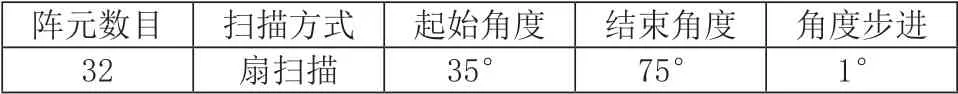

利用超声相控阵设备对相贯线试件进行检测试验,钢管拱桥相贯线焊缝通常为安放式,在支管上加工坡口,因此,需要在支管上采用扇扫描方式进行检测。检测过程中采用具体检测参数如表2所示。

表2 检测参数

图3左侧为二面角最大位置检测结果,右侧为二面角最小位置检测结果。从图中可以看出,二面角最大位置检测图像中有两处较明显的信号,为检测声束在未焊透缺陷两端产生的反射回波,其特征较为明显,且反射能量相对较高,产生漏检的可能性较低。而二面角最小位置较为狭小,难以将超声相控阵换能器放置在较为合适的位置,因此,只能将超声相控阵换能器放置在距焊缝较远的位置进行检测。但缺陷回波信号仍具有一定的幅度,并且未熔合缺陷的特征也较为明显。

图3 未焊透缺陷检测结果

条状夹渣属于体积型缺陷,回波信号幅度相对较高,超声相控阵技术对此类缺陷具有较好的检出能力,结构自身回波的干扰较小,对此类缺陷进行定性分析也较为容易。

4 结语

(1)针对钢管拱桥相贯线焊缝检测问题,本文通过对相贯线焊缝二面角和坡口角进行计算,结合钢管拱桥中相贯线焊缝实际情况,确定了钢管拱桥相贯线焊缝试件具体样式及缺陷预埋方案。

(2)利用超声相控阵扇扫描技术,对钢管拱桥相贯线焊缝试件进行检测试验,结果表明,超声相控阵技术对钢管拱桥相贯线焊缝中各类典型缺陷均具有较好的检出能力。