基于贝叶斯网络的复杂海工结构物工艺质量追溯方法研究

孙达奇,周青骅

哈尔滨工程大学 机电工程学院,黑龙江 哈尔滨 150001

与常见的货运船舶、固定式海上平台等传统船海产品相比,以现代海上生产生活平台、远洋客运船舶、大型科考船舶为代表的复杂海工结构物产品具有高价值、高质量要求和任务保障需求等特性。在该类产品制造过程中,不仅对生产物资质量存在较高要求,更要着重加强对工艺质量追溯过程优化的管理。其中,对生产各工艺节点进行质量管控与追溯是目前制造企业的常用管理手段,相关质量管控、追溯技术属于目前业内的重点技术需求。

复杂海工结构物生产通常采用多个分包、服务商协同推进、船企牵头组织的“总包-分包”组织体系,当前对生产责任管控通常以组织体系中的分包方为单位。对海工结构物生产工艺质量进行追溯时,如根据需求准确找到问题发生点,可有效提高在制造组织体系中的管理精细度。国内质量追溯技术在船海领域有一定应用经验,但在生产实践过程中普遍存在物资质量追溯精度不高(如仅能通过质量检测以施工分包或供应商为单位进行追责)、追溯成功率较低(部分质量问题进一步细化则追溯不到结果)等问题,对于满足复杂海工结构物质量追溯要求尚有距离。因此,参考各类追溯技术在其他制造业应用经验,可进一步提高复杂海工产品质量追溯水平。在机械制造中,姜合萍等[1]构建了基于B/S 结构产品追溯系统,该系统可找出制造车间的产品质量和工艺缺陷,避免出现质量事故。在汽车行业,陶善虎等[2]建立了对汽车前轴质量追溯系统,使汽车质量得到保证。赵涛等[3]提出了“批次清单(bill of lots,BOL)”的概念,为具有批量生产特点的制造业的可追溯性管理奠定了基础。在海工行业,李钊等[4]基于BOL 构建海工装备项目材料追溯模型,明确产品之间的批次关系,提高追溯准确度。在轻工业,王珊珊等[5]提出BOL 结合Petri 网追溯模型,相对传统方法,提高了食品加工追溯效率。流程行业中,薄洪光等[6]提出基于BOL 多视图转换映射方法,实现了物料清单多视图转换映射,为本文提供了基于BOL 的工艺质量追溯思路。

由于质量追溯问题的不确定性,对复杂组装工序中的质量相关工艺追溯存在跟踪困难、预测不准以及无法准确定位追溯目标等问题;而贝叶斯网络在解决不确定性问题上有较大优势。根据贝叶斯网络理论,Zhou等[7]提出约束优化算法,在数据有限的情况下实现了良好的参数学习性能。Li等[8]针对计算值缺失问题,利用贝叶斯网络实现大数据并行化处理,提高大数据计算效率和准确度。在工程机械中,宋钦一[9]基于贝叶斯网络提出带式输送机故障诊断模型,检查工程机械问题,提供检修和日常养护的建议。

综上分析,本文使用贝叶斯网络研究复杂海工结构物制造过程中的工艺质量追溯方法。首先根据批次清单确定产品的组成关系,并搭建贝叶斯网络模型;其次利用贝叶斯网络模型设计团树传播算法,并引入时间约束设计工艺追溯及零部件质量追溯方法;最后通过代入船厂实际问题和案例,对基于贝叶斯的工艺质量追溯方法进行验证。

1 基于贝叶斯网络的工艺质量追溯模型构建

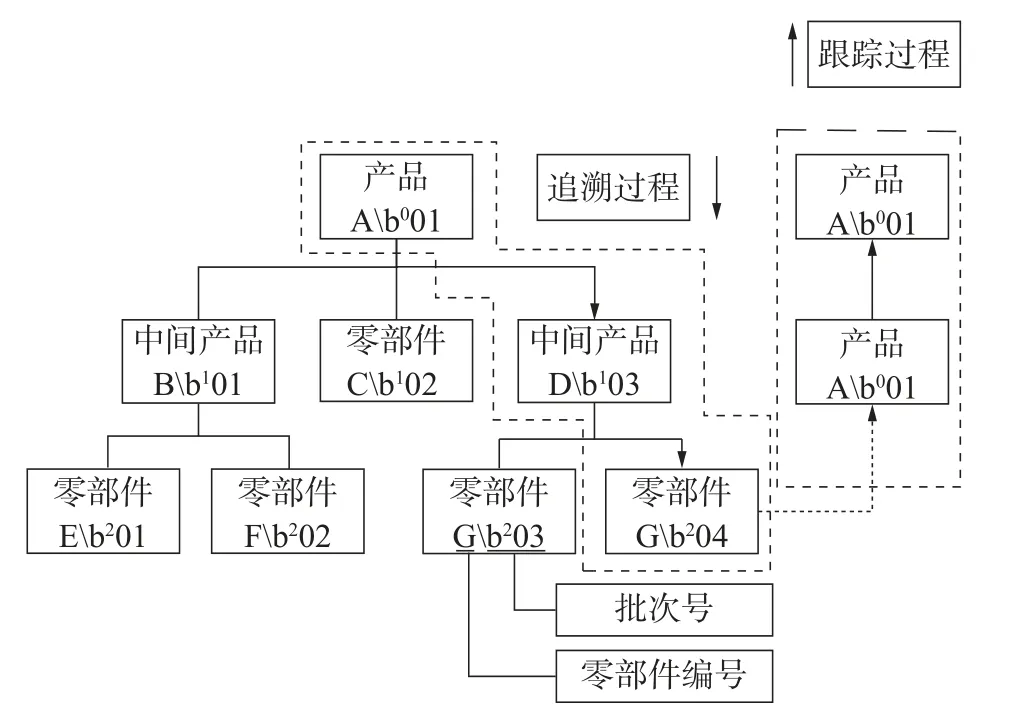

在工艺质量追溯模型构建过程中,首先根据物料清单(bill of materials,BOM)的概念,显示产品组成关系,引入生产批次获得产品的BOL,确定零部件的溯源与追踪过程,搭建基于BOL 的中间产品工艺追溯模型;其次,根据BOL 中的工艺批次信息,建立基于贝叶斯网络的质量追溯模型。

1.1 基于BOL 的中间产品工艺追溯模型

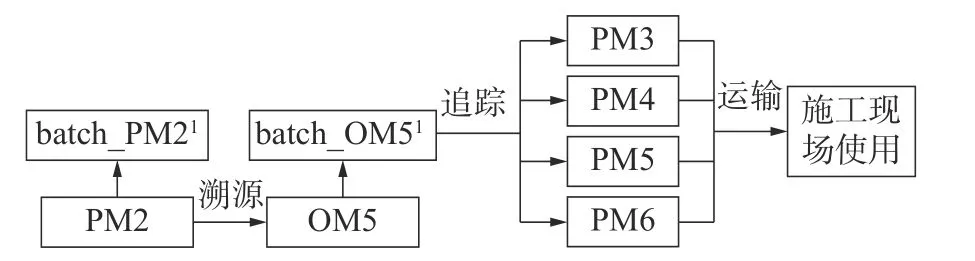

复杂海工结构物种类多,关联性强。海工产品制造企业通常使用BOM 显示海工产品由原材料—零部件—中间产品—成品的制造装配关系,并结合生产环境感知信息进行相关追溯和质量管控。在BOM 基础上添加生产批次信息,获得此产品BOL,可通过批次信息清楚呈现各级中间产品形成过程中的工艺批次关系,如图1 所示。若某一级中间产品存在质量问题,按照产品批次—中间产品批次—零部件批次方向进行逆向追溯,可确定问题零部件或下级组件(中间产品)的批次信息;同时,同一批次零部件或中间产品有可能参与多个上级中间产品装配加工,所以要对问题零部件工艺流量再正向追溯,从而提高质量追溯精确性。

图1 基于BOL 的中间产品追溯模型

1.2 基于贝叶斯网络的工艺质量追溯模型

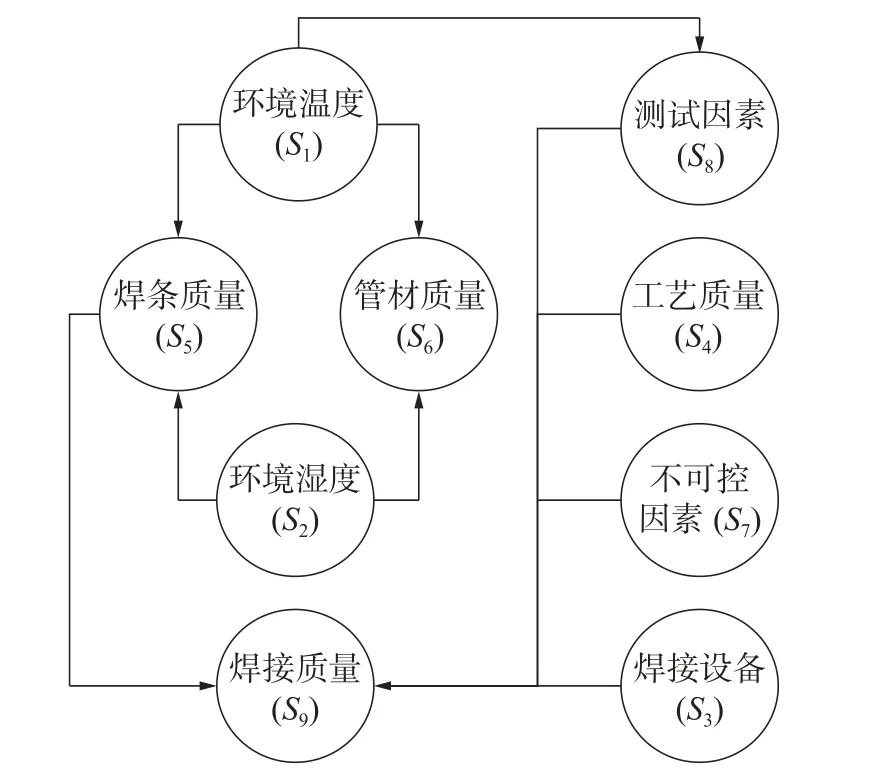

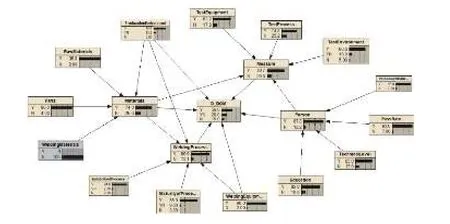

此模型基于BOL 零部件追溯模型分析现存工艺质量追溯问题,精简工艺流程,降低了工艺质量分析的复杂度。对影响追溯流程较大的工艺节点进行定义,并建立节点联系,搭建基于贝叶斯网络的工艺质量追溯模型,如图2 所示。

图2 局域贝叶斯网络的工艺追溯模型

2 基于贝叶斯网络的工艺质量追溯方法研究

2.1 基于团树传播的工艺质量追溯算法

2.1.1 团树结构构建

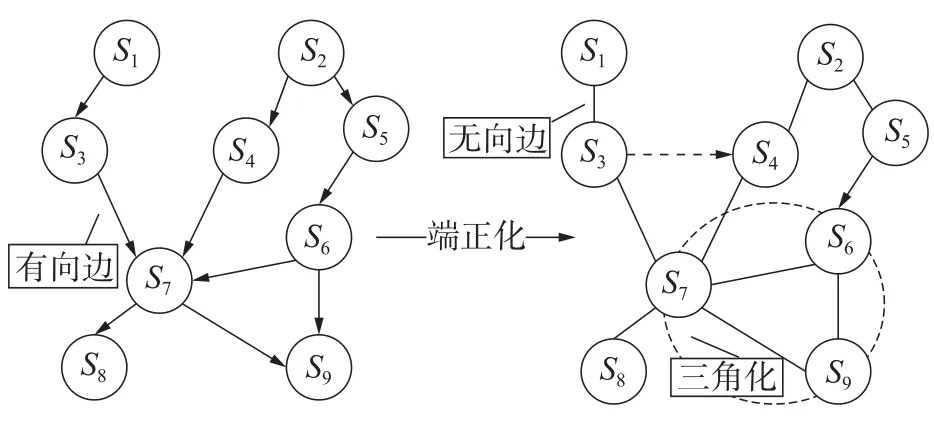

复杂海工结构物工艺质量追溯本质上是找出工艺流程或物资配送的问题环节,对不同环节之间的影响进行评估,辅助管理人员进行决策的过程。因为该追溯过程属于不精确模型,所以利用贝叶斯网络分析。贝叶斯网络常用的推理方式有精确推理和近似推理[10]。精确推理主要用在小问题且网络结构简单的情景;若问题复杂,用近似推理方法进行推理[11]。海工结构物BOL 追溯模型相对复杂,需采用近似推理的方法对贝叶斯网络进行分析;同时,考虑到企业生产对质量预测、追溯节点定位的准确性要求较高,需提高复杂网格下的问题推理精度。本文采用团树传播(clique tree message passing,CTMP)算法的方式进行近似推理过程设计,利用团的概念简化网络结构,以计算共享的方式加快推理过程,提高推理效率和准确度。根据CTMP 理论[12],团树构造过程分为端正化阶段、三角化阶段和构造团树阶段,详述如下。

端正化阶段。对模型中子节点相同的父节点使用无向边连接,并将有向边构造为无向边。一个由9 个节点构成的典型样例如图3 所示。

图3 贝叶斯网络端正化

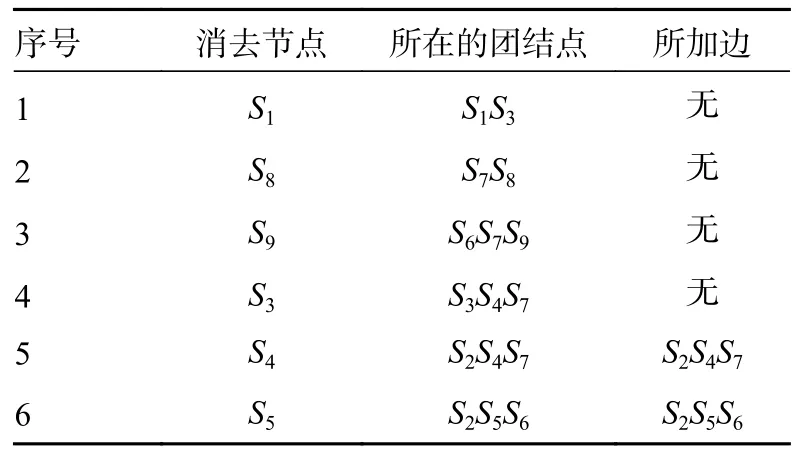

三角化阶段。对顶点按照如下步骤进行操作:首先连接顶点中的相邻节点,其次消除顶点添加相关边线,最后以添加边最小化局部原则对顶点进行消去操作。在图4 样例贝叶斯网络中,三角化阶段消元顺序如表1 所示。

表1 消元顺序

图4 贝叶斯网络三角化

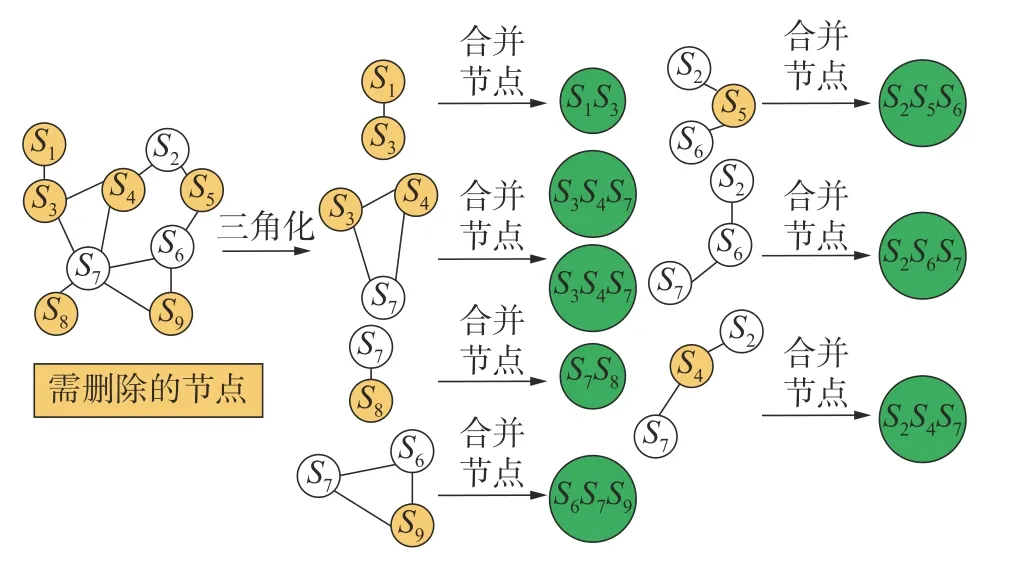

团树构造阶段。确定消元顺序,去掉节点S1、S8、S9、S3、S4、S5;将消去节点和与之相连的节点合并成团结点,形成团树结构,如图5 所示。

图5 形成的团树结构

2.1.2 CTMP 算法流程

根据前述研究,基于CTMP 进行工艺质量追溯算法的设计可表示为CTMP(G,ζ,E,Q),其中G为贝叶斯网络结构,ζ为可覆盖G的团树,E为证据变量,Q为查询变量,均为输入量。概率分布函数为

1)使用G对ζ初始化操作,将G概率分布函数对应ζ中各个结点处;

2)在包含ζ的函数,设置证据变量E值为e;

3)在ζ中找到可包含Q的团CQ作为枢纽;

4)遍历所有和CQ相近的结点C;

5)取得每个节点(ζ,CQ,C)的概率分布函数;

6)遍历结束后,将储存在CQ处的函数与之前取得的函数相乘,得到有关CQ的函数为

即为经过推理得出的查询结果。上述推理过程将在本文3.1 节进行验证。

2.2 基于零部件出库时间的工艺质量追溯方法

2.2.1 工艺时间约束

复杂海工结构物建造、生产过程中,物资批次、到厂时间、加工工艺时间等追溯信息在总包-分包的生产组织体系下难以同步,出现问题产品时较难追溯到中间产品的问题。利用CTMP算法,以到厂时间和加工时间作为证据变量进行界定,可实现对问题物资准确追踪和溯源。因此在2.1 节算法基础上引入零部件出库时间约束,进行工艺质量追溯方法设计。现以某船企某复杂海工产品项目实例进行说明。

在实例中,企业物流部门拥有某批海工物资M(c,b),表示批次为b、物资编码为c的海工物资。其他部门最早取料时间和最晚取料时间分别表示成max(t)、min(t);将该批次物资m(c,b)出库时间设定为Tout,从物资出库到车间这段时间表示为Tt,到达车间现场加工时间记为Tm,选取出库物资所用时间最小值作为物资出库到车间的时间

或者选取所有物资出库时间算数平均值等于出库到车间的最短时间:

海工物资M(c,b)装配加工开始时间为T,该批次质量集为Z,所有车间物资使用必须遵循以下规则,即当物资剩余进行退库操作,需求的时候领料出库:

1)如果海工物资m(c,b)被用于某产品生产,那么一定满足式(4);

2)如果在该时间段内,只有一种海工物资满足式(4),则表明该海工物资一定被用于生产该种产品;

3)当出现混料、混用等情况,必须有多种海工物资满足式(4);

4)在复杂情况下,采用该表达式对集合进行归并,可排除物资,大大缩短递归检索时间。

2.2.2 工艺方法设计

在式(4)约束下,对海工物资加工储运特点设定时间约束。针对出入库单据表达海工物资相关性强的特点,用BOL 模型导出出入库单据,利用本文2.1 节算法分析海工产品间批次关系并实现零部件工艺质量追溯。综上所述,对零部件工艺过程约束条件如下所示:

1)零部件加工装配开始时间要晚于配套物资到达生产场地时间。如果有大量物资使用,对到货物资进行分批操作。

2)一旦零部件开始装配,不允许中途停止,将其变更到其他车间。

3)零部件P(船厂自制件)的加工开始时间tstart需严格满足以下不等式:

式(5)满足加工开始时间必须处于滞留时间内,从物资角度表明M(c,b)在物资P中使用。Tout为物资M(c,b)出库时间,Tr表示子物资在出库后运输时间和等待时间。

假设M2(c2,b2)生产开始时间符合式(6),则说明M1(c1,b1)被使用在M2(c2,b2)的物资装配过程中。

综上,在包含海工产品零部件、中间产品、最终产品的BOL 工艺追溯模型中,结合式(2)~(6)约束条件,依照式(1)CTMP 算法进行推理,完成基于零部件出库时间的质量追溯方法设计,具体步骤描述如下。

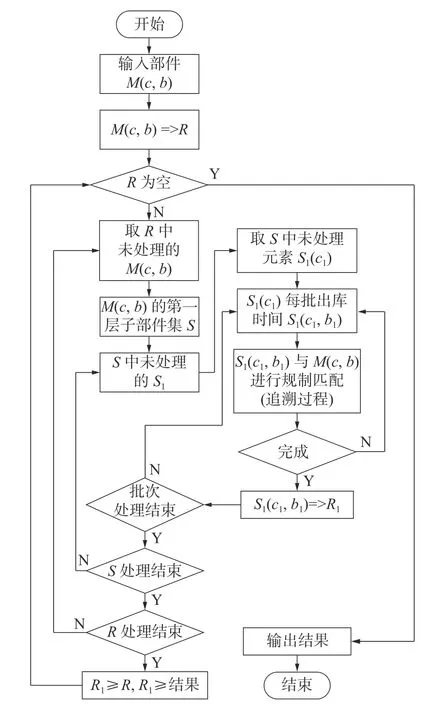

1)工艺质量追踪:输入信息包括物资批次和物资编码,后台程序检索领料单信息、物资BOL组成、物资滞留时间等,返回子代和父代的BOL方法设计如图6 所示。

图6 追踪程序流程

2)工艺质量溯源:输入信息为物资编码和物资批次信息,程序检索后台入库时间、物资BOL和加工批次等信息,最终输出信息为父部件与零部件的树状结构示意图、物资编码信息。方法设计如图7 所示。

图7 溯源程序流程

3 复杂海工结构物工艺质量追溯方法验证

本章通过某船海企业产品生产过程中工艺质量追溯实例,结合研究过程中跟进企业生产项目对本论文方法的应用情况,对基于贝叶斯网络的复杂海工结构物工艺质量追溯方法进行验证。

3.1 工艺质量追溯验证

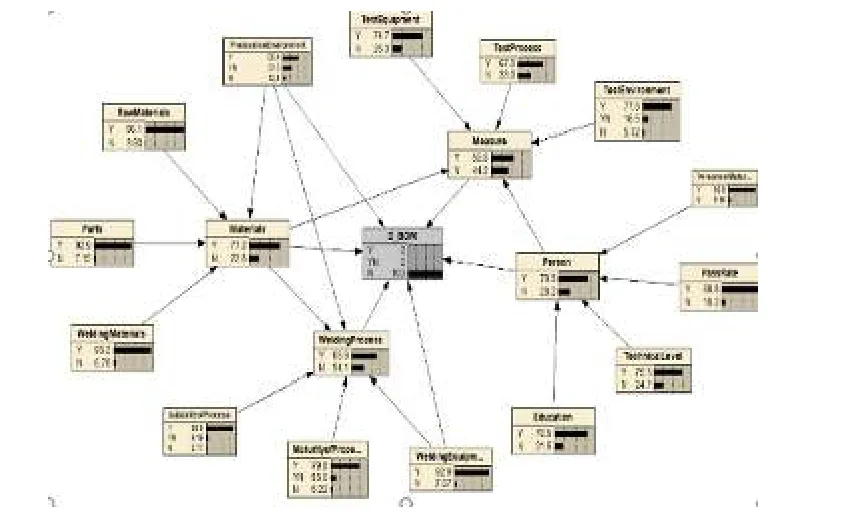

该环节选择复杂海工结构物产品中某工段实际焊接工艺作为本文的实例对象,以焊接工艺作为本文贝叶斯网络构建模型,对焊接节点各故障概率进行分析。选用Netica[13]贝叶斯网络分析仿真软件作为实例验证工具,通过构建网络结构,创建状态节点、关系方向指示,对材料、人员资质等因素元数据进行定义,材料和人员资质通过该船企历史数据可以统计得到,验证过程如图8、9以及表2、3 所示。

图8 设置故障证据节点变化图(Netica 程序界面)

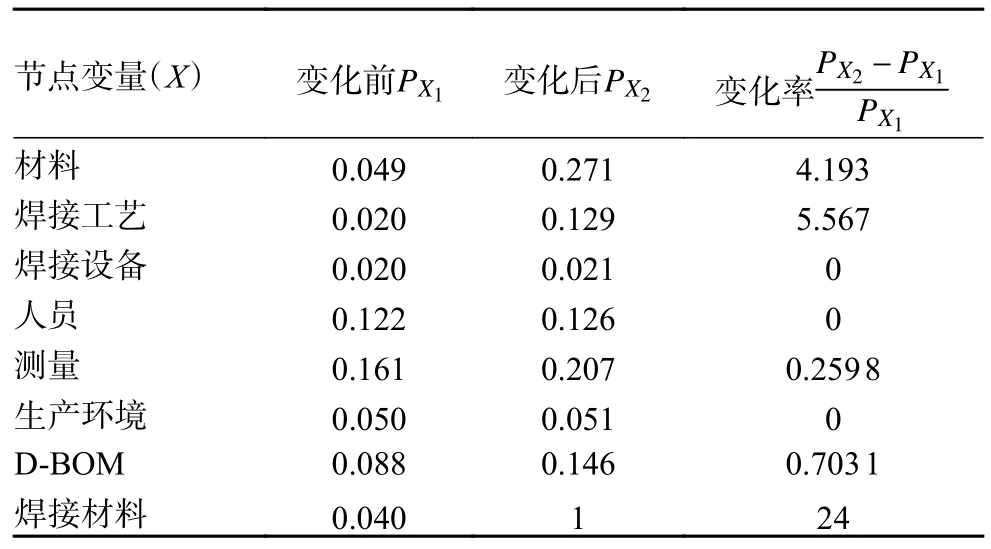

表2 设置证据节点前后变化

由图9 和表3 可见,当焊材设为证据后,其他节点变化依次是变化焊接工艺、材料、D-BOM、测量,即焊材的优良直接影响到材料的评估、焊接工艺,从而对最终产品造成影响。而通过图9 可以看出,焊材属于材料的一种,材料对焊接工艺和测量均有影响,并最终对BOL 产生影响,这样质量管理人员就可以明确知道提升焊材材质,减少焊材质量对焊接工艺影响。

图9 焊材故障相关的节点变化(Netica 程序界面)

表3 焊材故障相关的节点变化表

3.2 零部件质量追溯验证

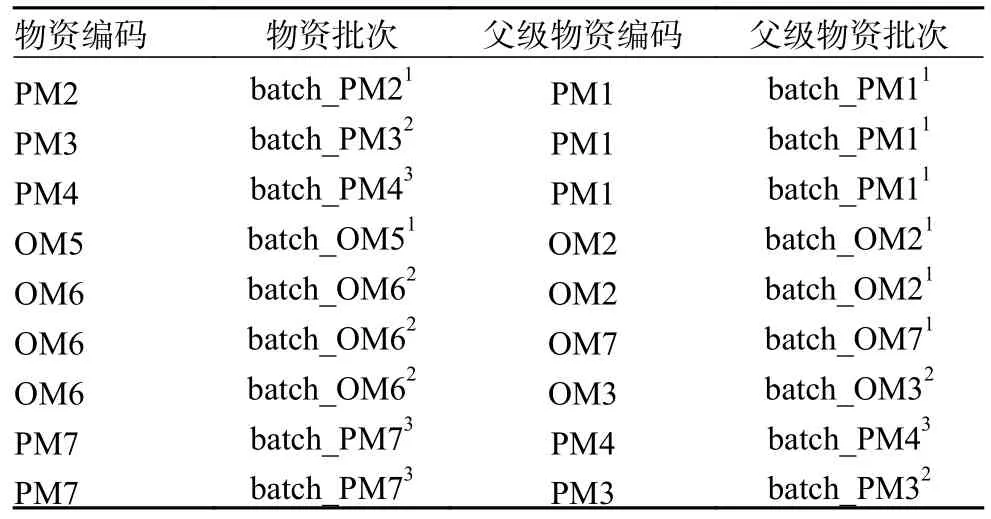

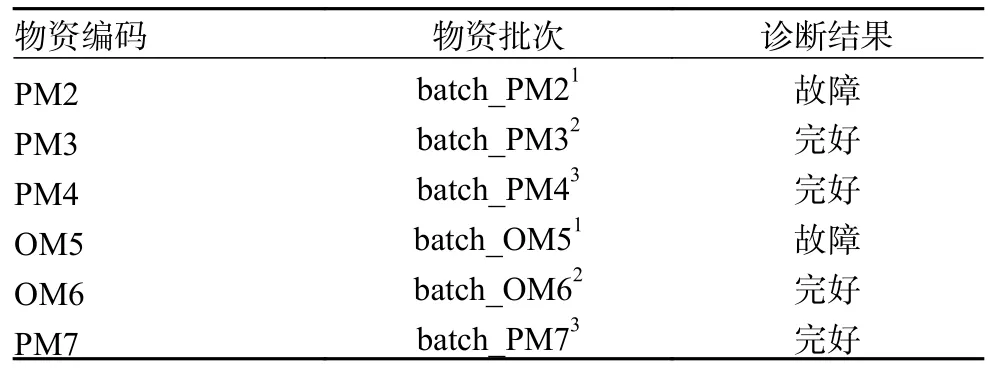

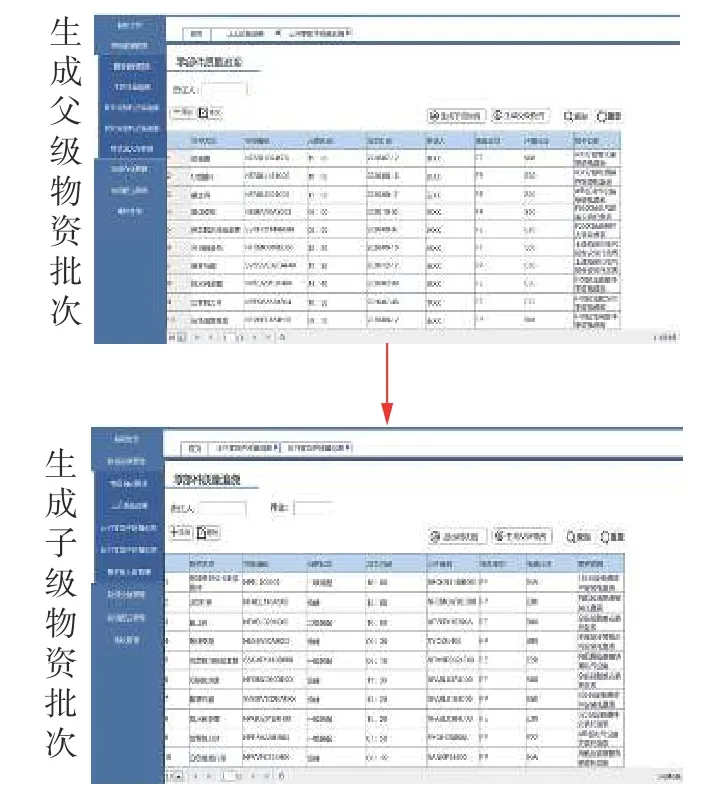

对零部件质量追溯验证,采用复杂海工结构物产品中某内装建造工段管件托盘物资集配、加工运作作为验证数据集。企业自制零部件编码记作PM,外购零部件编码记作OM。应用本文追溯算法,可以得到某一零部件相邻子部件或父部件的批次信息和编码信息。将根据加工过程产品正向追踪算法得到的所有物资定义为父级物资,算法输入物资编码和批次信息,输出父级物资编码和批次信息,表4 和表5 为追溯输出结果。

表4 问题物资汇总

表5 问题物资诊断结果

根据结果可以得出问题物资为批次batch_OM51的OM5 和批次为batch_PM21的PM2,通过查询物资BOL 树状结构(图10)可知,PM2 发生故障是因为OM5 出现故障,所以追溯到批次为batch_OM51的物资OM5,即完成中间产品从储运过程到加工过程的质量追溯。如需对储运阶段进行进一步追溯,将物资批次编号batch0=batch_OM51作为储运过程的算法输入参数,进行下一次计算。

图10 物资BOL 树状结构图(局部)

3.3 系统业务流程需求分析

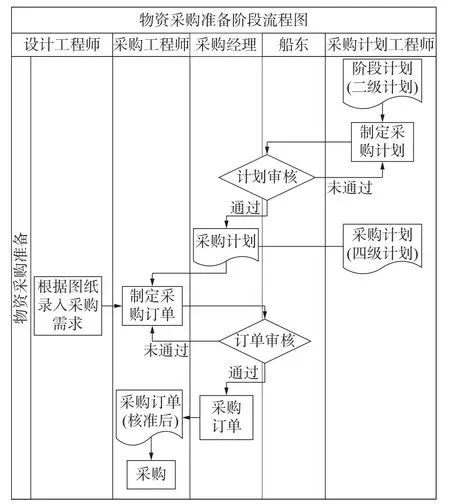

研究以某海工结构物制造企业既有管理系统为依托,开发质量追溯相关模块,实现方法在生产行业落地应用。船海结构物工艺追溯管理流程具有明确角色分工[14],系统追溯业务流程如图11所示,主要分为物资采购准备、物资入库、物资加工和物资追溯等阶段。基于此系统追溯业务流程,使用基于java web 开发的浏览器/服务器(B/S)架构,通过在服务器端部署使用java 语言编写相关代码插入实现,典型界面在3.4 节中进行演示。

图11 追溯流程

3.4 有效性评估

针对传统方法难以解决的具体工艺质量追溯问题,通过本文提出方法对工艺质量和零部件质量问题进行追溯。

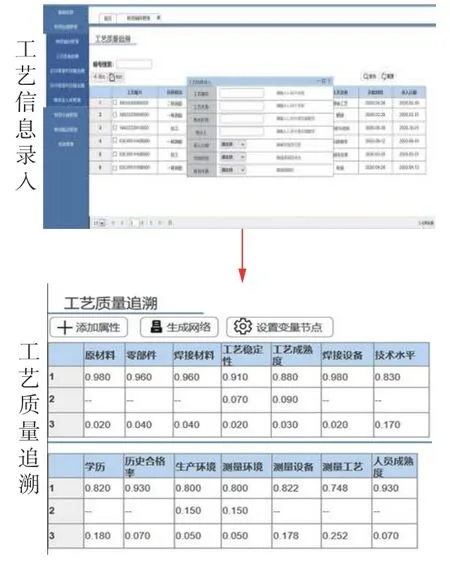

1)工艺质量追溯:如图12 所示,在系统界面录入工艺信息并“查询”,展示节点变量概率。点击“添加属性”,录入工艺节点,点击生成网络,系统生成相关的节点变量结果返回给用户。同时生成网络结构,对该工艺设置为正常工作,从而对故障节点进行诊断;同时,可设置某节点故障,对该工艺故障概率进行预测。

图12 系统工艺质量追溯过程

2)零部件质量追溯:如图13 所示,点击“生成父级物资”,得到对应物资父级物资编码批次信息;点击“生成子级物资”,可生成对应子级物资编码信息。

图13 零部件质量追溯过程

4 结束语

本文针对复杂海工结构物工艺质量追溯困难的问题,提出了基于贝叶斯的复杂海工结构物工艺质量追溯方法。方法中,根据贝叶斯网络建立了基于BOL 的中间产品工艺质量追溯模型和基于贝叶斯网络的工艺质量追溯模型,提出了基于团树传播的工艺质量追溯算法,并使用零部件出库时间为约束改进方法以进一步提高追溯精确性。结合某船企实际生产案例验证表明,该方法在实际生产中应用有效,可提高对产品工艺的质量追溯求解率;后续工作将在此基础上进一步侧重与企业制造物联网环境相结合,推进质量追溯算法与加工设备记录数据的结合应用。