LNG 卸料臂配重平衡系统研究

孟凡皓,于波

连云港杰瑞自动化有限公司,江苏 连云港 222006

天然气是绿色、环保、安全、高效的清洁能源,近年来在我国能源消费结构中的比例不断提升[1]。受产能限制,我国需要大量进口天然气以满足国内消费需求[2-3]。采用液化天然气(liquefied natural gas,LNG)方式进口天然气的运输成本仅为管道输气的1/7 左右,是当前补充国内天然气需求缺口最有效、最经济的方法。

LNG 卸料臂是LNG 接收站码头上最为核心的设备,当LNG 运输船完成靠泊作业后,LNG卸料臂运行至LNG 运输船集管法兰位置并通过前端快速装置进行连接,从而建立起LNG 运输船与LNG 接收站储罐间的输送通路[4-5]。在LNG 装卸过程中,LNG 卸料臂可随船自由浮动,满足不同潮位时船体晃动、漂移情况下LNG 的安全装卸。

配重平衡系统是LNG 卸料臂的关键核心系统之一,其性能直接影响整机工作的安全可靠性[6-11]。通过配重平衡设计,LNG 卸料臂可在运动的各个位置保持自平衡,从而降低运动过程所需驱动力,减少对LNG 运输船集管法兰的作用力,同时可在动力失效情况下保持在静止平衡状态,防止安全事故发生[12]。

配重平衡系统主要有以716 所杰瑞、SVT 等公司为代表的单配重形式和以FMC 公司为代表的双配重形式。国内相关研究主要集中在单配重平衡系统上,主要分析了LNG 卸料臂单配重平衡系统的设计要求等[6,13];对于双配重平衡系统鲜有涉及,同时缺乏原理性、系统性和配平程序方面的研究。本文通过理论建模,从静力学角度分析了单配重和双配重2 种配重系统的平衡机理,并针对2 种配重平衡系统分析了配平程序、整体质量、配重质量偏差以及钢丝绳弹性变形等几个方面对配重平衡的影响,对工程应用中LNG 卸料臂的配重系统选择和设计提供一定指导作用。

1 LNG 卸料臂配重平衡原理

LNG 卸料臂主体结构由立柱、耳轴箱、内臂、外臂、配重5 大部分组成,通过液压驱动实现水平回转、内臂俯仰和外臂俯仰运动。LNG 低温管路系统支撑在主体结构上,在主体结构各转动关节处,LNG 低温管路系统同轴设有旋转接头,实现连接管段处的动态密封。LNG 低温管路前端通过旋转接头连接三维接头,通过设计使三维接头前端对接面在重力作用下保持在竖直状态,即三维接头重心过旋转接头的转动中心。LNG 配重平衡的原理就是通过调整配重的质量和位置,使LNG 卸料臂内臂、外臂在工作的各个位置保持在力矩平衡状态[6,13-14]。

1.1 单配重平衡原理

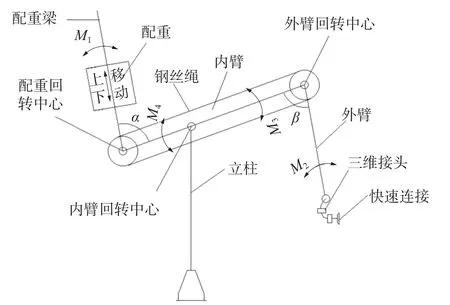

如图1 所示,配重通过回转支承连接在内臂尾部,外臂通过回转支承连接在内臂的前部,配重和外臂通过钢丝绳传动实现同步平行转动。假设钢丝绳长度不会发生变化,则理论上配重与内臂之间的夹角α和外臂与内臂之间的夹角β始终保持相同。

图1 单配重平衡系统原理

单配重平衡的机理为通过调整配重的质量(增减配重块)和安装位置(配重沿配重梁上下移动),使得配重与外臂绕各自转动中心的力矩大小相等、方向相反,即M1=M2;内臂绕其转动中心的总力矩为0,即M3=M4[15]。

1.2 双配重平衡原理

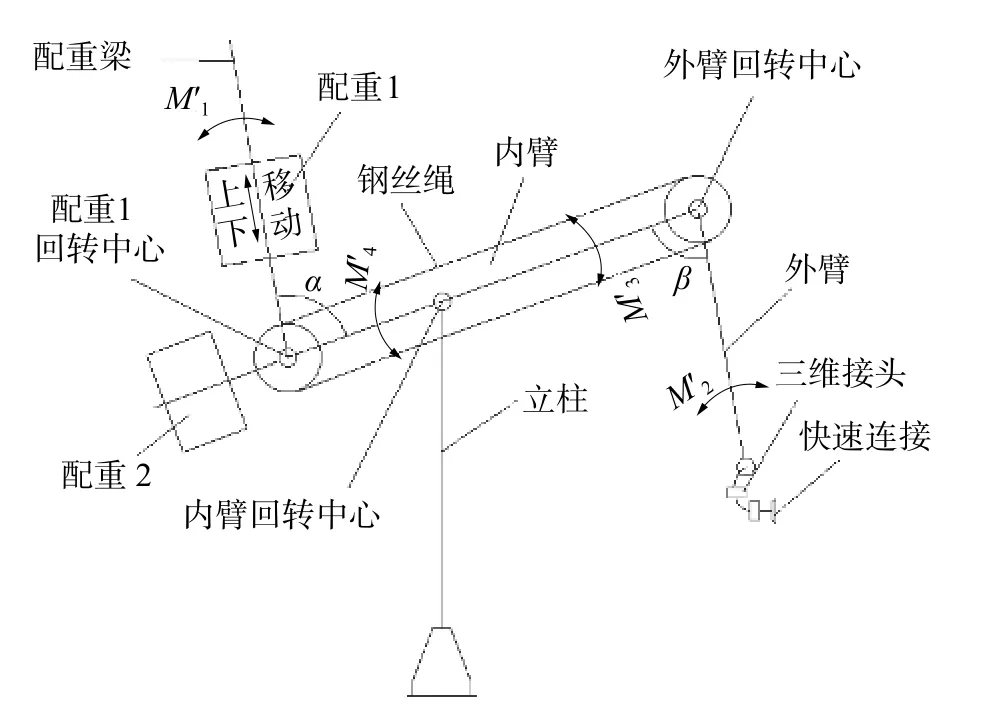

如图2 所示,双配重平衡在单配重平衡系统的基础上,在内臂后端增加了配重2,双配重平衡的机理为通过调整配重1 的质量(增减配重块)和安装位置(配重沿配重梁上下移动)使得配重1 与外臂绕各自转动中心的的力矩大小相等、方向相反,即=;通过调整配重2 的质量使内臂绕其转动中心的总力矩为0,即=。

图2 双配重平衡系统原理

2 配重平衡系统建模分析

2.1 单配重平衡系统分析

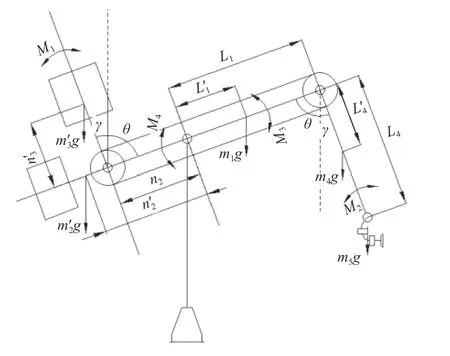

建立单配重平衡系统计算模型,通过前文1.1 节分析可知,理论上配重与内臂之间的夹角α和外臂与内臂之间的夹角β始终保持相同,由此可以推出配重与竖直线之间的夹角和外臂与竖直线之间的夹角大小相同,并将该角度设为γ,则内臂与竖直线之间夹角θ=α-γ,如图3 所示。

图3 单配重平衡系统计算模型

对单配重平衡系统各转动部分进行力矩计算,可得:

当内外臂保持平衡,即M1=M2、M3=M4时,经推导可得:

将式(1)代入式(2),可进一步得出:

分析可得,当满足式(1)和式(3)时,可实现LNG 卸料臂配重系统平衡,系统平衡与运动位置和转动角度无关,即当系统在任一位置平衡时,就可实现在各个运动位置保持平衡。

2.2 双配重平衡系统分析

参照单配重平衡系统,建立双配重平衡系统计算模型,如图4 所示。

图4 双配重平衡系统计算模型

对双配重平衡系统各转动部分进行力矩计算,可得:

当内外臂保持平衡,即M1=M2、M3=M4时,经推导可得:

将式(4)代入式(5),可进一步得出:

分析可得,与单配重平衡系统相同,当满足式(4)和式(6)时,可实现LNG 卸料臂配重系统平衡,系统平衡与运动位置和转动角度无关。

3 单、双配重系统对比分析

3.1 配平程序对比

根据码头水文参数、适配船型及工作包络范围,可确定LNG 卸料臂内臂前端长度l1和外臂长度l4,内臂前端质量及重心位置、外臂质量及重心位置和以及三维接头质量随之确定,即转动力矩M3、M4数值确定,在三维设计软件中,通过更改内臂后端长度l2、配重块质量和配重块安装位置等,使单配重系统满足式(1)和式(3),双配重系统满足式(4)和式(6),即可完成LNG 卸料臂配重平衡系统设计。

通过前文分析可知,系统平衡与运动位置和转动角度无关,因此可通过特殊位置配平提高配重平衡系统的设计效率。显而易见,内臂竖直、外臂水平和内臂水平、外臂竖直是LNG 卸料臂运动过程中的2 个特殊位置。

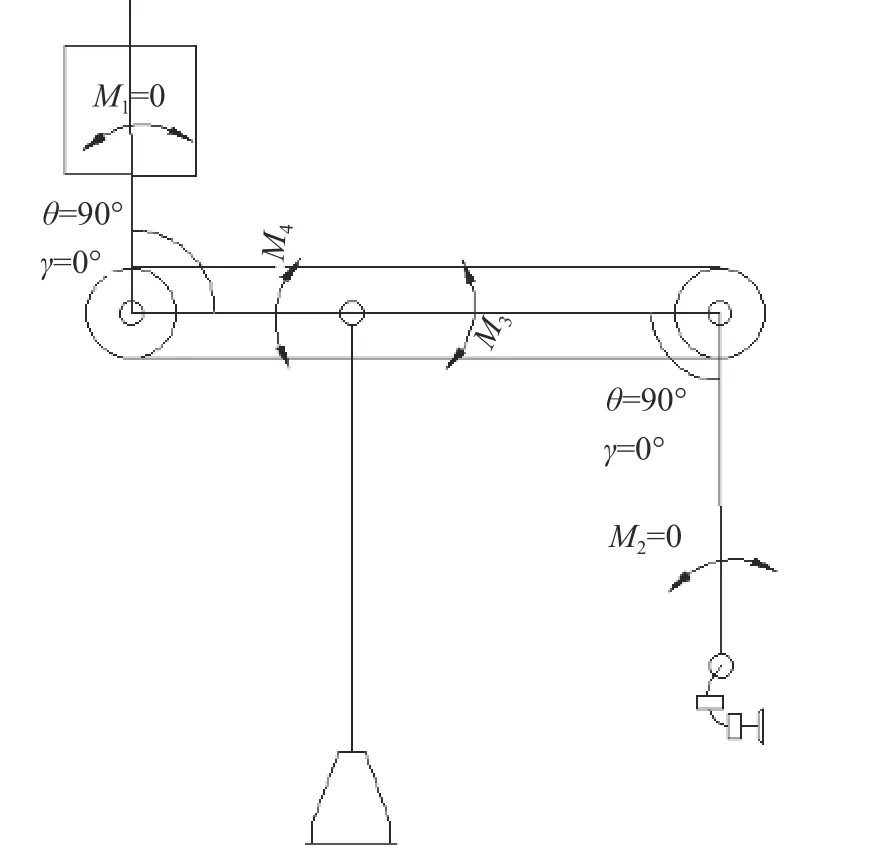

以单配重平衡系统设计为例,当θ=90°、γ=0°时,卸料臂内臂处于水平位置、外臂处于竖直位置,如图5 所示。此时,配重块质量对外臂平衡没有影响,可通过增加或减少配重块数量完成内臂配平。

图5 卸料臂内臂水平、外臂竖直状态

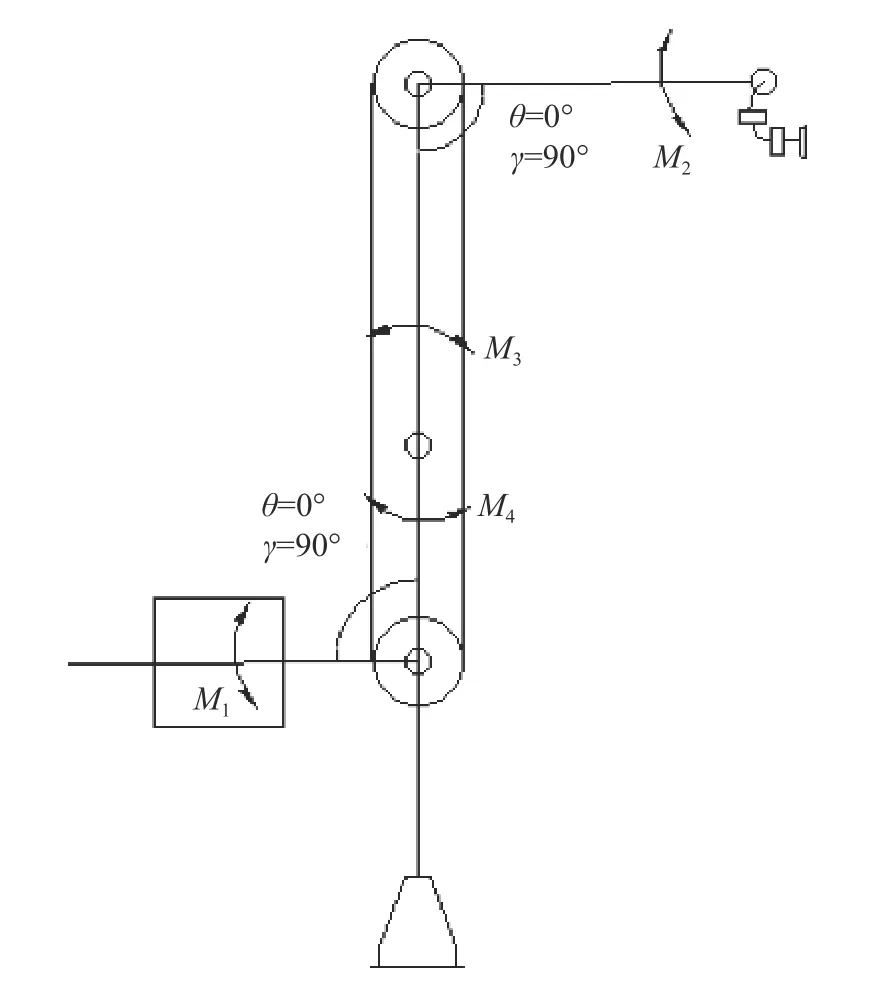

当θ=0°、γ=90°时,卸料臂外臂处于水平位置、内臂处于竖直位置,如图6 所示。此时,通过调整配重块在配重梁上的位置,可完成外臂配平,同时因未改变配重块质量,内臂平衡不受影响。

图6 卸料臂外臂水平、内臂竖直状态

同理,双配重平衡系统可采用与单配重平衡系统相似的步骤和方法,在内臂配平时,因有两处可进行配重调节,配重设计更加灵活。

3.2 整体重量对比

当码头水文参数、适配船型及工作包络范围确定后,LNG 卸料臂立柱高度及质量,内臂前端质量、长度及重心位置,外臂质量、长度及重心位置和三维接头质量也随之确定,卸料臂整体质量主要受配重质量和内臂后端质量影响。

以某LNG 卸料臂工程项目为例,根据LNG卸料臂包络线(工作范围)设计,得立柱质量8 t,内臂前端质量m1=8 t,外臂质量m4=4 t,三维接头质量m5=3.4 t,内臂前端长度L1=9.5 m,内臂前端重心至回转中心距离=5 m,外臂长度L4=11.5 m,外臂重心至回转中心距离=3.88 m。

按3.1 节中的配平程序,通过三维设计软件,可得单配重平衡系统=2.6 m、L2=4.65 m、m2=5 t、m3=21 t、LNG 卸料臂总质量为49.4 t;双配重平衡系统=2.75 m、=2.875 m、=8 t、=19 t、LNG 卸料臂总质量为50.4 t。单配重平衡系统质量更轻,本例中约轻2%。

3.3 配重质量偏差影响对比

实际工程应用中,配重块的质量与理论设计值将存在一定偏差,设配重偏差为 Δm,则对单配重平衡系统,根据式(1)和式(3)可得单配重平衡系统中外臂、内臂的不平衡力矩分别为

对双配重平衡系统,假设配重1 和配重2 实际值与理论值偏差为 Δm,根据式(4)和式(6),可得双配重平衡系统中外臂、内臂的不平衡力矩分别为

根据式(7)~(10)可知,单配重和双配重平衡系统均有当配重块质量与理论设计值存在偏差时,外臂、内臂平衡同时被打破,其中外臂不平衡力矩与外臂与竖直线之间的夹角γ相关,当外臂处于竖直状态时,外臂平衡,γ角度越大,外臂不平衡力矩越大;内臂不平衡力矩与内臂与竖直线之间的夹角θ、外臂与竖直线之间的夹角γ均相关,且不存在内臂平衡状态。

根据3.2节中=2.6 m、=2.785 m、L2=4.65 m、=2.75可 知:<,ΔMo>Δ,说明相同质量偏差下,双配重平衡系统外臂不平衡力矩更大;L2>,说明在不同位置、相同质量偏差下,单配重平衡系统和双配重平衡系统不平衡力矩大小关系不同,本例中单配重平衡系统不平衡力矩最大为双配重平衡系统不平衡力矩的1.79 倍(θ=90°、γ=0°)。

3.4 钢丝绳弹性变形影响对比

本文1.1 节中提到,在钢丝绳长度不发生变化时,配重与内臂之间的夹角和外臂与内臂之间的夹角始终保持相同。但实际情况下,钢丝绳在受力时会发生弹性变形,此时会导致配重与内臂之间的夹角大于外臂与内臂之间的夹角,设角度偏差为 Δγ。同时为防止钢丝绳受力后发生永久形变,在钢丝绳安装前需在最大作用力下进行预拉伸。

当θ=0°、γ=90°时(如图6 所示),外臂及三维接头重力作用点距离回转中心力臂最大,钢丝绳所需提供的驱动扭力矩最大,即钢丝绳受力最大,将3.2 节中的案例参数(钢丝绳传动力臂为r=1.5 m)代入可得,单配重和双配重系统的钢丝绳最大作用力相同,均为

设2 种配重平衡系统采用52 mm 钢丝绳,通过拉力机对钢丝绳延伸率进行测试,如图7 所示。测试结果表明,在36.4 kN 力作用下,钢丝绳延长约为 Δl=6 mm。对单配重和双配重系统均有

图7 钢丝绳拉力测试

由三角函数可得,当Δγ 很小时,sin(γ+Δγ)≈sinγ,钢丝绳弹性形变对配重平衡系统影响很小。

4 结论

本文通过对LNG 卸料臂单配重平衡系统和双配重平衡系统进行建模和对比分析,得出结论如下:

1)LNG 卸料臂配重平衡与运动位置和转动角度无关,可通过内臂竖直、外臂水平和内臂水平、外臂竖直2 个特殊位置配平提高配重平衡系统的设计效率;

2)单配重和双配重在配平程序、配重质量偏差影响、钢丝绳弹性变形影响方面具有很强的相似性,单配重平衡系统具有结构简单、质量更轻的优点。