基于PLC的物流自动化包装线出库穿梭车的设计

李亚军,刘艳明

(北京机械工业自动化研究所,北京 100120)

0 引言

随着计算机信息技术的发展,现代企业生产规模的不断扩大和竞争的日益加剧,市场对企业物流系统提出了新的要求,物流自动化包装线越来越受到关注并得到广泛应用[1]。出库穿梭车是出库大托盘搬运设备,它不仅联接着立体仓库,而且还联接小托盘辊道输送线,是整个出库包装系统设计核心内容。本文以某化纤生产企业自动化包装线出库穿梭车为例,介绍出库穿梭车的结构和特点,工作原理,并对它的设计要点进行了分析和讨论。

1 出库穿梭车系统概述

出库穿梭车可以实现在任意工位之间双向运行的功能。它主要由行走机构、托盘输送链式机,检测元件和读码器构成;其中,行走机构由西门子M420变频器控制,可实现高低速切换;另外,它共有四个运行工位,每一个工位由车体上两个独立的U型光电开关来定位与检测。自动模式下,通过判断链式机上大托盘的状态,控制出库穿梭车到达指定的工位;手动模式下,通过触摸屏或车体上的手动开关控制出库穿梭车按工位步进;点动模式下,车体可手动正反向移动到任意一个可达的范围。车体上读码器读取每次取的大托盘码,到达出库工位后保存。

2 出库穿梭车控制系统的布置

在某化纤物流自动化包装线中,出库穿梭车是双轨式出库穿梭车。它采用PLC,传感器,网络通讯,电气传动等技术,实现大托盘的出库功能,同时配置WINCC FLEXIBLE 2008触摸屏,实现友好的人机界面交互功能。

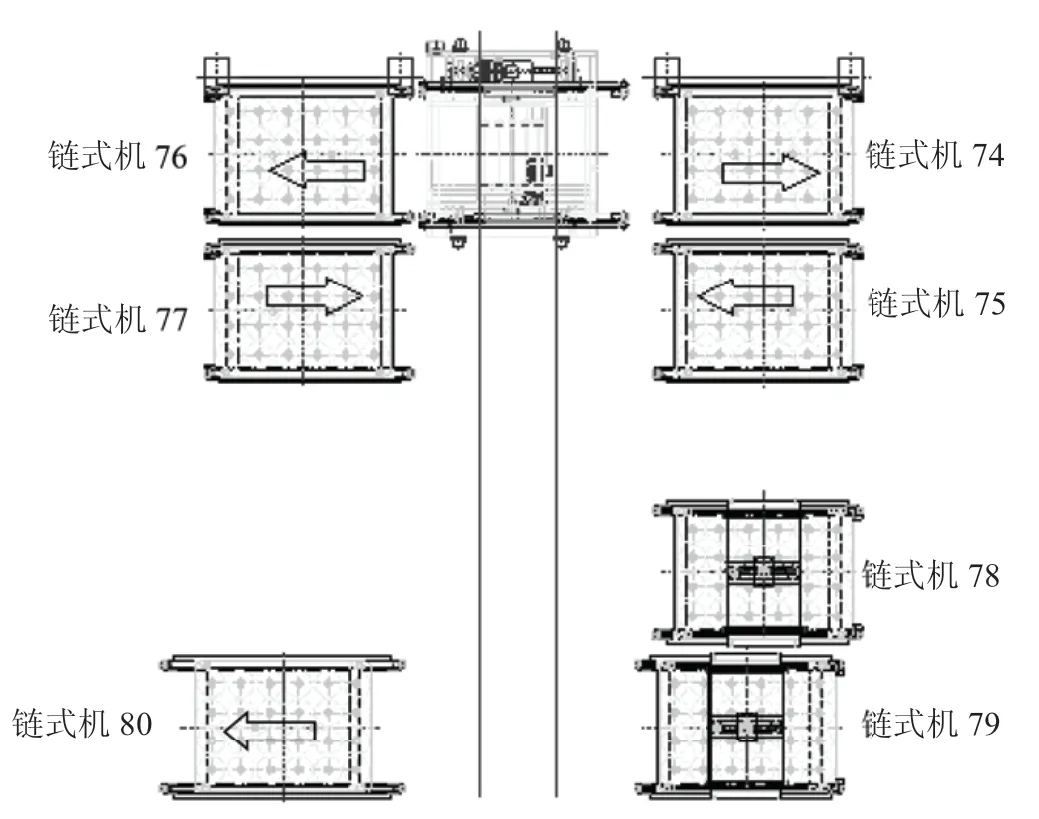

其出库穿梭车布置图如图1所示。

图1 出库穿梭车链式机布置图

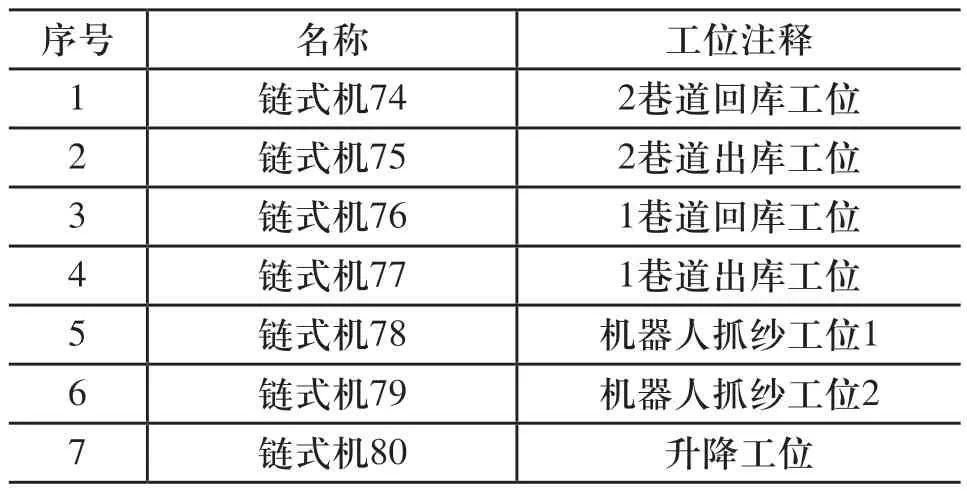

其中各链式机在出库中所起的作用,如表1所示。

表1 链式机工位的定义

3 出库穿梭车工作原理

正常情况下,出库工位链式机75和链式机77出库工位从堆垛机接收满大托盘,由出库穿梭车输送到出库机器人抓纱工位1或出库机器人抓纱工位2,机器人把大托盘上的纱抓完后,出库穿梭车把空托盘输送到空托盘暂存工位链式机80,然后输送到升降机内,送到二楼出库部分,这样就完成了一个出库循环。当升降机停用时,机器人抓纱完成后,出库穿梭车需要把空托盘返回到其中一个回库工位即链式机74或链式机76,由堆垛机指定入库.。

4 出库穿梭车的控制原理

4.1 出库穿梭车的工作方式

出库穿梭车共有两种工作方式分别为自动工作方式和手动工作方式[2]。可以通过触摸屏上的出库穿梭车界面的选择开关选择。当点击手动按钮时,可以实现出库穿梭车手动操作,当点击自动按钮时,可以实现穿梭车的自动运行。

4.1.1 自动工作方式

在该工作方式下,出库穿梭车与总控上位机通讯,接收总控下达的各种任务指令,完成相应的任务,且及时反馈大托盘的信息及状态。若出库穿梭车不具备执行该任务的条件,出库穿梭车不动作,同时将故障原因发送给总控并报警。

4.1.2 手动工作方式

该工作方式是在出库穿梭车界面上的手动或点动操作完成的。选择要执行的动作点动执行按钮出库穿梭车即执行该动作从而完成出库穿梭车电机的正转与反转,及实现出库穿梭车上链式机的取货与放货。

4.2 出库穿梭车工作流程图

本系统采用以CPU-315-2DP的PLC为核心配以M420变频器及传感器等组成一个完整的控制系统,在自动工作方式下出库穿梭车首先要进行自检并初始化[5]。尤其注意的是,在自动工作方式下,出库穿梭车的当前工位保存在,中断电不丢失,但手动操作后,出库穿梭车的实际工位有可能与保存在中的工位不一样,在进行自动控制时,将会产生误动作,为了避免意外问题发生,在进行自动控制前,要先确认出库穿梭车的工位和实际工位是否一致。

4.2.1 上电初始化

当系统上电时,或者由急停状态复位时,出库穿梭车处于手动模式,通过检测开关和读码器判断当前出库穿梭车所在工位以及出库穿梭车上大托盘状态,人工确认无误后进入自动运行状态,如有问题,则手动操作修改后出库穿梭车进入自动运行状态。

图2 穿梭车上电初始化

4.2.2 自动运行过程

自动运行时,以穿梭车上链式机有无大托盘作为主线,以任务驱动来控制出库穿梭车的取货放货、行走移动。出库穿梭车的任务通过判断链式机上的大托盘状态,通过总控验证后给出。

穿梭车自动运行流程图如图3所示,首先检测小车上有无大托盘,当有大托盘时,再判断是空托盘还是满托盘,如果是满托盘,则小车移动到抓纱工位,然后将大托盘输送到抓纱工位链式机上,将大托盘号通知相应链式机保存;如果是空托盘,如果当前运行模式为正常模式,则小车移动到空托盘暂存工位,大托盘输送到该链式机上;如果运行模式为单独出库模式,则小车移动到空托盘回库工位,大托盘输送到链式机上。当小车上没有大托盘时,等待取货请求,当满托盘请求出库时,则小车移动到出库工位,从出库链式机上取货;当空托盘请求移出时,小车移动到抓纱工位,从抓纱链式机上取空托盘。

托盘检测由车上的检测开关和读码器比较得出,当检测开关与读码器输出结果不一致时,报警停机。托盘是满还是空由读码器读取条码后与总控交互后得到。

图3 穿梭车自动运行流程图

5 出库穿梭车安全保护

出库穿梭车是在预埋地轨上来回运动的机械设备。本系统的出库穿梭车是双轨式出库穿梭车。为了保护人员,设备及大托盘上丝卷的安全,除了必要的机械死档限位外,还必需在电气控制上采取一系列的联锁和保护措施。

5.1 联锁保护

当出库穿梭车上信息错误时:即出库穿梭车上有大托盘,而无大托盘码和大托盘状态;或者出库穿梭车上无大托盘,而有大托盘码或者大托盘状态时,出库穿梭车运动被锁定。

当出库穿梭车正/反转进行,出库穿梭车定位不准确时,出库穿梭车上的链式机的取大托盘或者送大托盘被锁定。

当出库穿梭车上的链式机取大托盘货或者送大托盘货,且大托盘不到位时,出库穿梭车行走控制被锁定。

5.2 电气限位保护

出库穿梭车两端安装有运行终端限位行程开关,当出库穿梭车运行到两端极限位置时,该行程开关有效电平信号能自动切断行走电机或出库穿梭车的电源,起到限位保护功能。

5.3 断电保护

如出库穿梭车忽然断电,则出库穿梭车电机制动,同时出库穿梭车停止运行。

6 结束语

基于PLC设计的出库穿梭车的控制系统,该系统已成功应用于盛虹化纤自动化立体仓库物流包装线中,自动化程度大大提高,操作方便,工作更可靠,完全达到控制要求,运行良好,保证了出库穿梭车的运行精度,提高了工作效率,收到了良好的效果[4]。

[1]丁立言,张铎.仓储自动化[M].北京:清华大学出版,2002

[2]张志杜,亚江,李小平.输送机控制系统在自动化立体仓库中的应用[J].工业控制计算机,2009(1).

[3]杨继志,郭敬.自动化立体仓库的关键技术[J].起重运输机械,2007(1).

[4]易芸芸,杨公源.基于PLC的立体仓库控制系统设计[J].仪器仪表用户,2008(5).

[5]胡峰,自动化立体仓库控制系统设计与实现[J].科技信息,2010(15):101-104 .

[6]刘曙光.基于PLC的立体仓库运行系统[J].物流技术,2006(9):31-34.