基于PLC谷物脉冲微波杀虫机自动控制系统

聂少伍,黄汉英,胡月来,赵思明

(1.华中农业大学 工学院,武汉 430070;2.华中农业大学 食品科技学院,武汉 430070)

0 引言

微波炉作为一种先进设备,已经广泛应用于加热、干燥、杀菌等工业研究与生产中[1],在改变传统工艺过程中发挥了重要作用。随着微波炉需求的增加,对微波炉性能的要求也越来越高,主要集中在物料温度稳定性、可靠性与均匀性,微波能的有效利用,以及微波炉的自动化水平。

目前市场上销售的微波炉多采用红外温度检测传感器采集温度,红外温度检测传感器具有稳定性好、精度高等特点,为物料温度控制提供了依据,然而,微波加热是由内及外的,红外温度检测传感器所采集的温度为物料表面或炉腔内部空气温度,与物料内部温度存在较大误差,导致物料温度控制精度不高。另外,微波炉工作方式多采用普通微波,只利用了微波的热效应,未能充分利用微波的非热效应。脉冲微波不仅可以取得普通微波同样的杀菌结果,而且具有杀菌时间更短,温升和能耗较低,效率较高的特点[2~5]。目前部分微波设备采用定时器开关控制磁控管来实现脉冲微波,但是这种方法对控制系统、磁控管加热系统有较大冲击,降低了微波炉的使用寿命。

针对上述问题,本文在前期研究的基础上[6],对谷物脉冲微波杀虫机自动控制系统进行设计,以PLC和触摸屏为控制核心,采用PT100铂热电阻对出料口物料温度进行检测,实现温度的闭环控制,利用智能晶闸管模块实现脉冲微波输出[7]。

1 设备构成

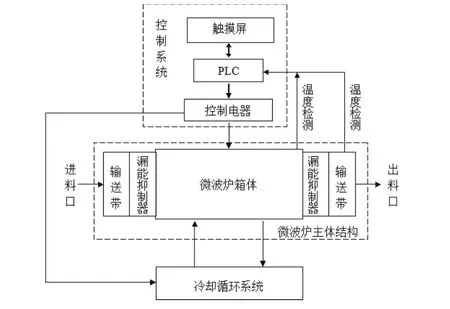

谷物脉冲微波杀虫机主要结构如图1所示。

1)微波炉箱体:采用隧道式结构,微波炉由7节完全相同的微波炉箱体焊接组成。

2)磁控管加热系统:由90个磁控管组成,型号为松下2M210-M1,最大输出功率900W。分为16组,分布在微波炉箱体的上表面。90套高压变压器、灯丝变压器,为磁控管提供能量。48套智能晶闸管模块,分为4组,分别控制后4节箱体的48个磁控管。4个12V直流电源分别为4组智能晶闸管模块供电。

3)物料传输系统:由提升机、轻型带式输送机组成,带式输送机配置变频器进行无极调速。

4)冷却循环系统:高压变压器采用油冷,磁控管采用水冷,灯丝变压器采用风冷,油路冷却循环系统系统主要由油泵、油管组成,水路冷却循环系统主要由水泵1、水泵2、冷却塔风机和水管组成。

5)控制系统:采用 PLC和触摸屏为核心控制器,实现全自动控制。

6)温度检测系统:利用温度传感器检测出料口物料温度,实现温度闭环控制。

7)安全防护系统:采用抗流结构炉门来观察或维护微波炉内的工作情况,在物料进出口安装双面群岛漏能抑制器,抑制微波的泄漏。

图1 谷物微波杀虫机主体结构

2 电气控制系统设计

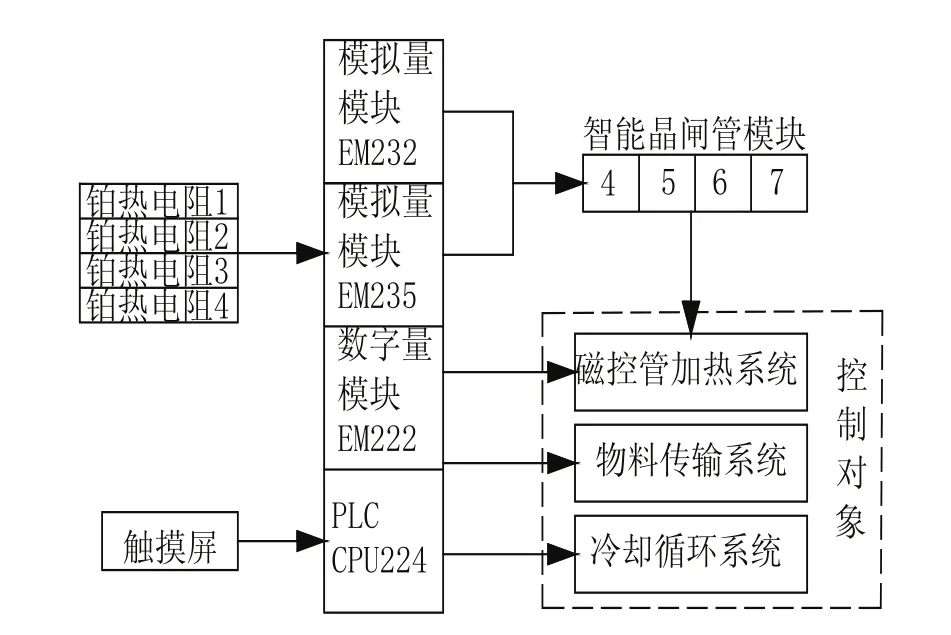

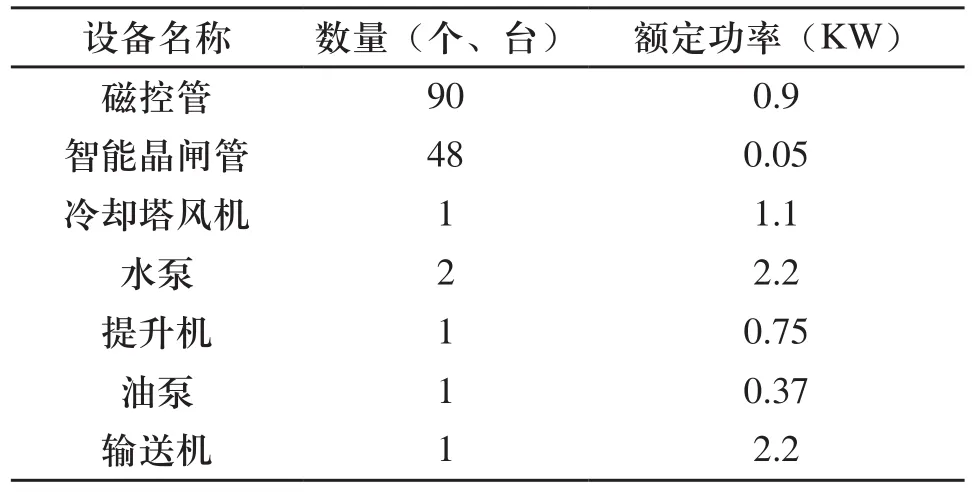

电气控制系统框图如图2所示,由图可知,控制系统主要包括PLC控制器及相关I/O模块、触摸屏、智能晶闸管模块、温度检测模块以及控制对象几个部分,主要控制对象如表1所示。

图2 控制系统总体框图

2.1 硬件设计

2.1.1 PLC端口电路设计

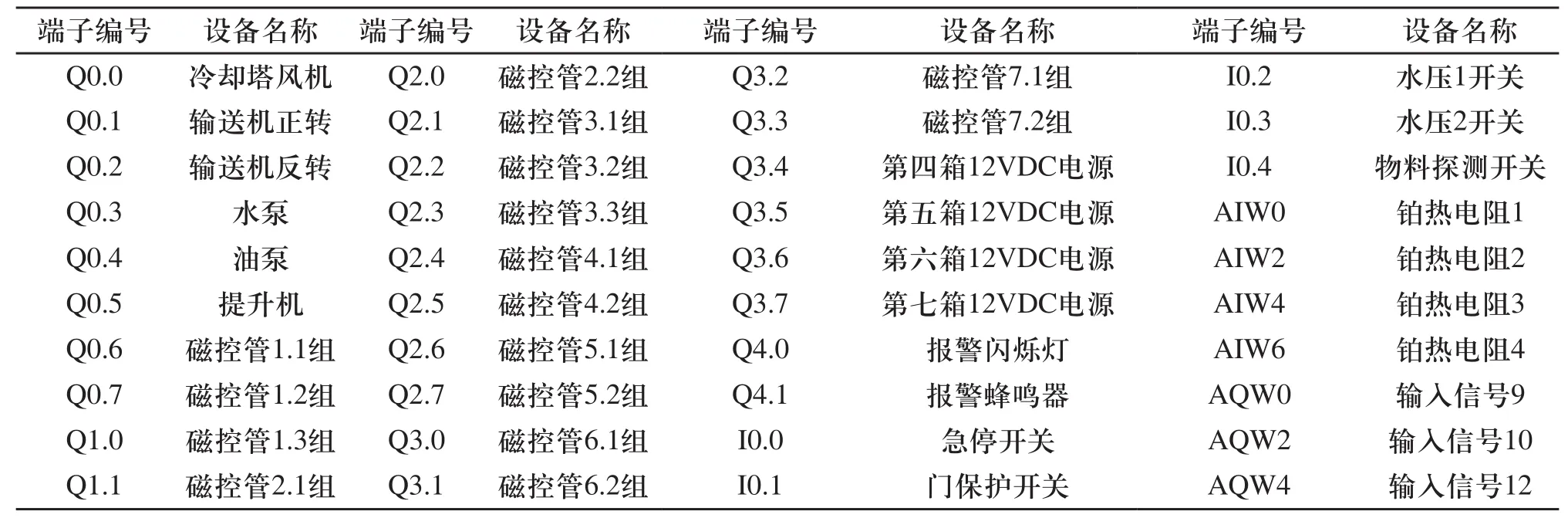

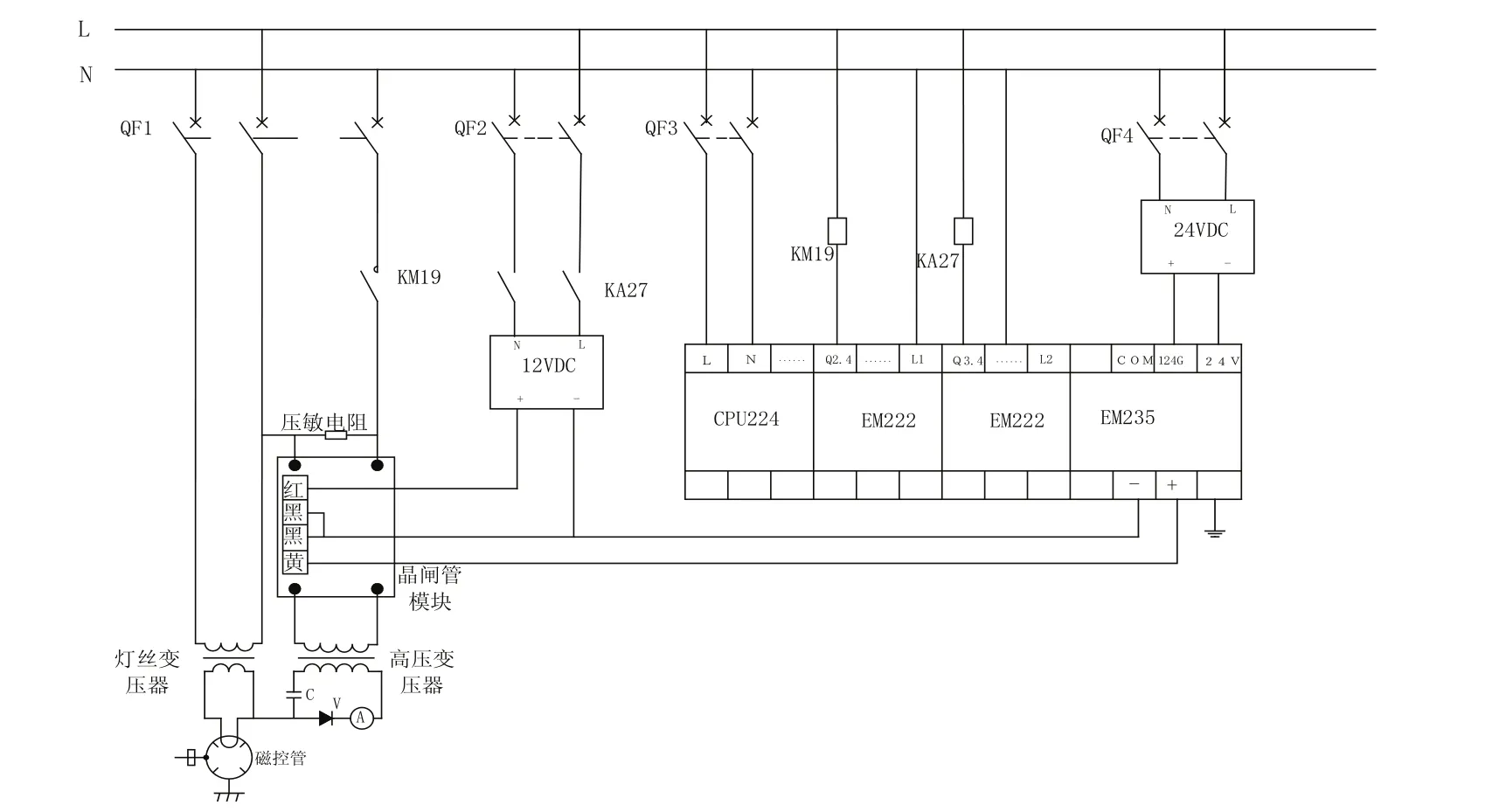

根据微波炉控制要求,经计算,需要26个数字量输出端口,4个模拟量输入端口以及3个模拟量输出端口。为满足设计要求,选用西门子S7-200CPU224 CN PLC,2个数字量模块EM222,1个模拟量输出模块EM232,1个模拟量输入/输出模块EM235,数字量输入/输出点数为14/26,模拟量输入/输出点数为4/3,PLC端子分配如表2所示。

表1 主要控制对象

2.1.2 微波控制电路设计

选用智能晶闸管模块控制微波加热系统,智能晶闸管模块型号为MJYD-JL-20,由淄博市临淄银河高技术开发有限公司生产,晶闸管模块输入信号为4mA~20mA,其控制原理图如图3所示。控制方法如下:

1)脉冲微波的形成。采用PLC定时器控制功能形成PWM脉冲信号,低电平时,晶闸管模块的输入信号为4mA,控制磁控管微波功率为0W,高电平时,晶闸管模块的输入信号为20mA,微波功率为900W,从而形成脉冲微波。

2)脉冲微波功率调节。当PWM脉冲信号占空比小于1时,输出为脉冲微波,通过PWM的占空比大小和晶闸管模输入信号,即可改变单位时间内磁控管的输出功率。

3)普通微波功率调节。当PWM脉冲信号占空比为1时,输出普通微波,通过PLC输出开关信号,控制磁控管通断,实现磁控管输出微波功率的调节。

表2 PLC端子分配

图3 脉冲微波控制器原理图

2.1.3 温度控制电路设计

温度控制电路设计关键在于温度信号的采集与模拟量信号的传输与处理。采用pt100铂热电阻,型号为WZP-230,检测范围-200℃~500℃,精度等级A级,能满足本系统温度采集的要求,配备了二线制温度变送器,输出信号为标准直流信号4mA~20mA,pt100铂热电阻与二线制温度变送器均由福建上润精密仪器有限公司生产。系统将4路pt100均匀纵向布置在微波炉出料口,采集物料温度信号,由模拟量输入模块EM235接收,CPU处理后,模拟量输出模块EM232输出PWM脉冲信号,控制智能晶闸管模块,改变磁控管输出功率,实现对温度闭环控制。

2.2 软件设计

系统软件设计包括主程序、初始化子程序、温度采集与显示子程序、自动子程序、手动子程序、自动脉冲微波控制子程序、手动脉冲微波控制子程序、故障报警等。

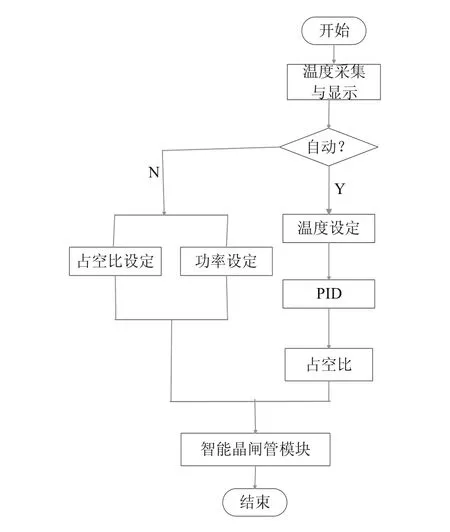

2.2.1 温度与脉冲微波控制程序

温度与脉冲微波控制程序是系统的控制核心,采用pt100铂热电阻采集出料口物料温度,由EM235将信号输入CPU224,经处理,由EM235、EM232输出端控制智能晶闸管模块输入信号或工作时间,改变磁控管功率,从而实现对温度的闭环控制。系统设计为手动、自动两种模式。在自动模式下,温度控制算法采用PID算法,计算出脉冲占空比,由EM235输出控制信号,通过智能晶闸管模块调节脉冲微波占空比,改变磁控管微波输出功率,实现对温度的控制与调节。在手动模式下,操作人员根据温度控制要求,通过HMI设置PWM脉冲信号占空比或直接设置磁控管输出功率,温度与脉冲微波控制程序流程图如图4所示。

图4 温度与脉冲微波控制程序框图

本系统采用普通微波和脉冲微波两种方式控制磁控管,通过改变磁控管有效工作时间,调节输出总功率,进而对温度进行控制。为保证温度上升幅度和速率,前3节箱体的磁控管采用普通微波方式,并通过PLC定时器功能控制磁控管工作时间来调节温度上升的幅度和速率。为实现温度连续可调,采用48个智能晶闸管模块对后4节箱体磁控管采用脉冲微波方式,PLC通过分别控制智能晶闸管模块的输入信号,调节磁控管的输出功率。系统也可以直接通过直流电源或交流接触器的通断,实现磁控管的控制。

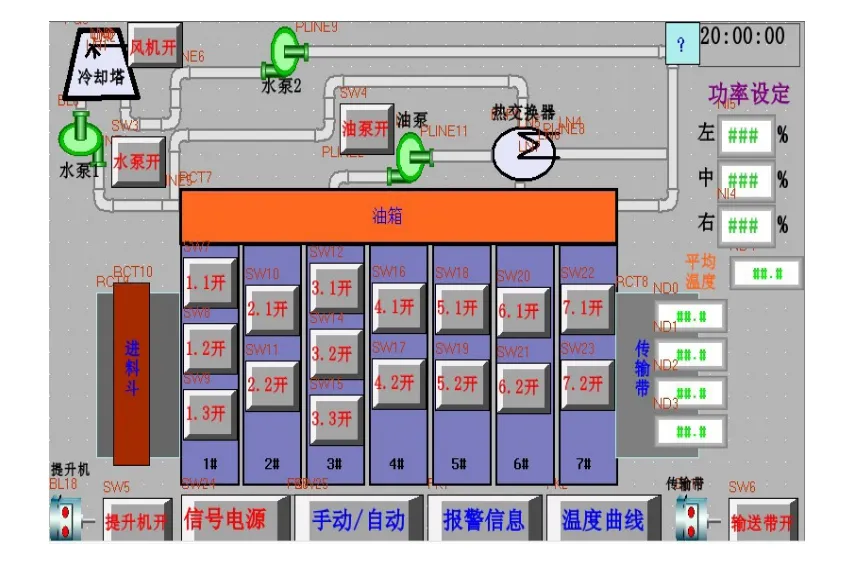

2.2.2 人机界面设计

触摸屏选用步科M4512T,具有RS485串口,可以与S7-200系列PLC直接连接,实现对各设备的启停控制和参数实时显示与设定。采用设备工艺流程图为主画面,如图5所示。在主画面上配备操作开关、参数显示及设定,添加自动画面、手动画面、报警信息画面,历史温度趋势画面和帮助画面,界面友好,操作简单。

图5 HMI主界面

3 结论

本系统以PLC为核心控制器,触摸屏为人机交互界面,提高了系统的自动化控制水平。采用智能晶闸管模块实现了脉冲微波输出,且脉冲微波输出功率在0~900W范围内连续可调。温度采用闭环控制,控制精度高。系统已投入生产14个月,运行结果表明:系统稳定可靠,温度分布均匀,微波炉输出物料温度在一定范围内连续可调。

[1]孙凤坤,邢泽炳.微波技术原理及其发展与应用[J].科技创新与应用,2014,6:3-4.

[2]薛丁萍,徐斌,姜辉,等.食品微波加工中的非热效应研究[J].中国食品学报,2013,04(13):143-147.

[3]李建忠.微波对食品微生物的非热生物效应与微波杀菌技术[J].西南名族大学学报(自然科学版),2006,6(32):1219-1222.

[4]曹崇文.微波真空干燥技术现状[J].干燥技术与设备,2004,3(2):5-9.

[5]周蔚红,张钧.电磁脉冲灭菌研究[J].微波学报,2007,3(16):318:321-230.

[6]聂少伍,胡月来,黄汉英,等.谷物防虫防霉专用微波炉的设计[J].食品与机械,2014,1:114-117.

[7]王栋.微波加热系统的功率控制电路设计[J].电子制作,2012,11:57-58.