成型磨齿裂纹产生原因分析及工艺优化措施

周春雷

(中国航发哈尔滨东安发动机有限公司,黑龙江 哈尔滨 150060)

1 成型磨齿原理

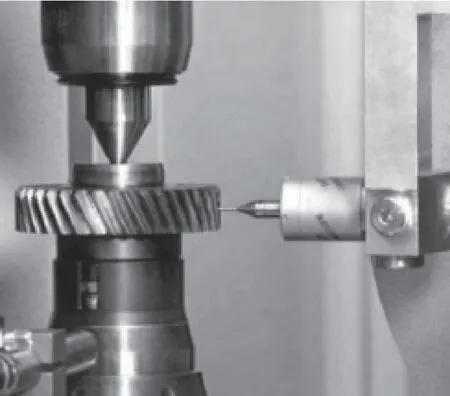

采用金刚石修整轮将普通磨料砂轮修成被加工齿轮齿槽状(或使用齿槽状成型CBN砂轮),通过磨削时砂轮做径向进给、砂轮支座做纵向进给和齿轮的旋转运动实现磨齿加工,磨削齿轮形成渐开线齿面。工作原理如图1所示。

图1 成型磨齿原理

2 磨削裂纹的形成

硬齿面渗碳淬火后,因温度和组织应力的突然变化而使齿面组织内部的应力失衡。

2.1 磨齿裂纹形成的内因

齿轮的表面渗碳和淬火质量是产生磨齿裂纹的内在原因。在齿轮的渗碳淬火中,渗碳层容易出现大量的网状和大量的自由碳化物。这种材料具有很高的硬度。在研磨时,研磨区域的温度急剧升高,很容易产生局部过热,造成表面回火,进而改变齿轮的金相结构[1]。

2.2 磨齿裂纹形成的外因

磨齿裂纹形成的外因来源于成型磨齿产生的热应力,研磨过程中产生的大量热能一部分被冷却液体带走,其中一部分渗入齿面,使其表面温度急剧升高。如果超过原始回火温度,将导致回火。在磨削工况发生较严重异常时(例如变形较大或磨削进给量大等),齿面温度甚至达到相变温度,经冷却液冷激而导致二次淬火,严重的淬火灼伤可产生磨蚀裂缝。

3 产生齿轮磨削裂纹的影响因素

3.1 首次磨齿磨削量

成形磨牙通常是双面研磨,加工前由于存在滚齿或插齿等齿面预加工误差和热处理过程中产生的变形、精加工前的基准找正误差等,会引起齿轮磨削余量不均匀,会使对中时测量的研磨余量不够精确,导致一些齿面的第一次研磨量偏大,齿面温度急剧上升,进而产生表面的回火或二次淬火[2]。

3.2 成型磨齿余量分配

图2 磨齿余量分配在线测量

3.3 热处理质量

齿轮热处理质量,如渗碳浓度、残余奥氏体含量、脱碳层厚度、回火温度、齿轮的可研磨性能受残留内应力、热处理后的变形等因素影响。结果表明,在相同的热处理条件下,从0.65%~0.75%到1.05%~1.15%,磨削后的灼烧区扩大一倍。

3.4 砂轮参数

通常砂轮硬度越高,自锐性越差,越容易发生磨削烧伤和裂纹;砂轮粒度越细,砂轮组织越致密。研磨过程中,随着研磨过程中加入的砂粒增多,研磨热量增加,容易造成磨损、开裂。

3.5 冷却条件

冷却剂及冷却模式对磨削灼伤及开裂具有极为敏感的作用。为了使研磨时得到足够的冷却,必须选用适当的冷却介质、喷嘴形状、冷却压力、冲洗角度和位置[3]。

4 预防磨齿裂纹的工艺优化措施

4.1 从组织结构优化

首先,控制齿表面的含碳量。试验结果表明,在保证碳含量小于0.8%~0.9%的情况下,碳化物含量和残奥值均低于3个等级,以提高企业的绩效。其次,掌握残奥比例。通过调整热处理后的渗碳及淬火温度,可以得到细化的马氏体晶粒,并能降低25%的残留奥氏体。再次,对回火过程进行了优化。应视具体情况适当增加回火温度,延长保温时间,特别是冬季,应采用二次回火。最后,对表面进行充分的喷丸处理。通过对齿面进行冷态塑性变形,在齿面上形成冷硬层,可以有效地消除研磨时产生的局部拉应力[4]。

4.2 从磨削工艺优化

4.2.1 选择合适的径向进给等加工参数

研磨时,砂轮的切削速度很高,所以渗碳淬火齿轮在磨削过程中不宜采用过高的砂轮线速度。使用普通磨料砂轮时,一般较多采用25m/s。要严格控制径向进给量和轴向冲程速度。以在Niles ZE800数控成型磨齿机上使用3SG70-G12VSP砂轮为例,磨削时建议粗磨径向进给量取0.02mm~0.03mm,轴向冲程速度取2000mm/min~2500mm/min;精磨时径向进给量取0.005mm~0.01mm,轴向冲程速度取1500mm/mi~2000mm/min。同时,要根据工件的刚度、安装情况等因素对其进行适当调节。

4.2.2 减小磨齿余量

可以采取如下措施:1)通过对滚齿等进行预切时,对齿轮的公法线留量及齿轮的表面粗糙程度进行严格控制。2)在热处理过程中,为了减少工件在热处理过程中的渗碳和淬火时的变形,必须采取预防变形的措施。3)对热后磨渗碳层,加工基准时要采用多个圆点,以改善齿面各个部分的磨削裕度分布。此外,对规格大、模数大的齿轮还可以通过吹砂等去除渗碳后的氧化皮,以减少粗磨时的磨削余量,改善磨削条件。

动物检疫是依申请的行政许可事项,检疫申报管理工作的好坏对动物卫生监督机构的行政效能、依法行政、优质服务等产生重要影响。因此,必须加强对检疫申报工作的管理。第一,落实专人负责,并做好受理情况登记,做到检务公开,在相关场所张挂申报检疫流程、检疫收费标准、出证条件、片区检疫负责人基本情况等。二是建立检疫申报工作相关管理制度,并及时受理,统筹安排,严格按照预约时间派出检疫员到现场实施检疫[2]。

4.2.3 优化找正对中性

对机床的测量误差进行定时校正,以保证测量的精度,防止第一次切割量过大而导致灼伤。在对中时,要有足够的齿槽,以确保中心精度。通常测量时应至少测量4个齿槽,在齿面上的位置不低于3个(约10%、50%、90%)。在齿数多的情况下,应增加所测齿的数量。一般规定是在齿数n小于20的情况下,应测量4个齿槽;当齿的数量n≥20时,每增加5个齿,就增加1个测量槽,并测量槽数N:N=n/5+0.5(n是齿的数量,N是四舍五入的整数)。举例而言,在n=26的情况下,所测的齿槽号N=6;在n=43的情况下,对齿的数量N=9进行了测量。

4.2.4 预留安全距离

在对中后,为了避免第一次加工过多,应扩大加工的公法线,也即要保持一个合理的安全距离,通常是0.2mm~0.25mm。这个时候要考虑齿轮的结构、形状、变形后的最大研磨余量和最小研磨余量。

4.3 从磨削条件优化

4.3.1 优化修整参数

对经过淬火和淬火后硬度比HRC58大的齿轮进行了磨削,选用3SG70-G12VSP-PSX等磨轮。在不影响齿面粗糙程度的前提下,粒度越小越好。粗磨用粒度小的,精磨用粒度大的。通过使用金刚石修整轮,并对修整工艺参数进行优化,对大模数、长齿宽的齿轮进行适当调整,以达到最佳的修磨效果[5]。

4.3.2 调整冷却位置,以达到最佳冷却效果

在研磨前要留意油嘴的位置、冷却介质的压力、过滤系统的运行情况,保证流体的干净和压力。典型地,冷却液体以40L/min~45L/min的流量进行大模数的齿轮研磨时,应该增加冷却速度。调节冷却油嘴位置时,一般砂轮是不动的,将研磨油喷入磨轮和齿轮的正中心以上5mm~8mm左右,不追踪型冷却油嘴的位置要根据砂轮的直径随时调整,以确保冷却效果。局部成形磨齿机有上、下两组冷却喷嘴,喷油位置如图3所示。可以在砂轮上进行一次研磨,其喷油方向与砂轮的转动方向相反,主要作用是将砂轮上的沫状物和铁屑排出;另外一种喷雾方式是在研磨区域内进行,其喷射方向与砂轮的转动方向一致,用于磨削区的冷却。

图3 冷却管位置

4.4 基于热处理工艺改善渗碳组织与齿面应力状态

渗碳质量的控制主要在于渗碳层深度、碳浓度及碳含量梯度的控制。合理的碳势控制可在工件表面形成均匀弥散分布的粒状碳化物。渗碳淬火后形成细小的高碳针状马氏体,经过冰冷处理后,基体上还会存在极少量残余奥氏体。在渗碳阶段,由于炉内碳位设置得比较低,因此渗层中的碳化物含量很少,且呈颗粒状。总体而言,表面渗碳层是在马氏体基体中分散分布的少量碳化物。碳化物在钢中的渗透,使钢的表面含碳量增加,在达到渗碳温度和碳化物在奥氏体中的饱和溶解度前,以空隙固溶的形式存在于奥氏体中。不同渗层中碳的浓度随渗透层的变化而变化。总体而言,表层碳含量最高,且随距离表层深度的增大而降低。在渗碳后,工件表面到芯部的微观结构与热处理工艺有关。通过对工件进行了不同的热处理,其渗层的组织结构可以根据各部分的含碳量和各部分在不同热处理工艺中的实际冷却速率而定。渗碳后的渗层组织为马氏体+少量的微粒碳化物+少量的残余奥氏体,其中心组织为马氏体+少量的铁素体。

为避免材质脆性增加,在渗碳层避免出现数量多、分布不均匀且大颗粒的碳化物。如果渗碳层的碳浓度超出1.2%,碳化物数量将相对较多,这样一来就会在相应组织中形成尖角状或者网状的碳化物,不利于塑性变形。同时,渗层含碳量高还会导致晶格发生畸变,最终增加材料脆性,促使细微磨削出现裂纹。经过淬火后就会随着参与奥氏体出现,一次回火很难将其彻底消除,磨削过程中产生的磨削热量将会在齿轮表明形成“二次淬火”。二次淬火产生的马氏体将导致局部体积增加,而且在磨削热作用下还会引起收缩现象,最终形成拉应力,增加材料出现裂纹的概率。

面对炉内渗碳情况,应该将炉内液态碳氢化合物的滴入速度和滴入量作为重要的管控指标。合金钢渗碳时,涉及了保温时间和加热温度的参数。随着加热温度逐渐升高,渗碳速度将随之加快,面对这种现状,扩散层的深度也在随之增加。但是,温度太高就会弱化奥氏体晶粒,使材料脆性增加。而且经过淬火的粗针马氏体在磨削过程中容易出现弱裂现象。碳势是在熔体渗碳过程中保持炉体表面碳含量不增加或减少的状态,而熔体中的碳含量是影响工件表面碳含量的一个重要因素。进行渗碳时,由于在介质中的碳原子的化学势比在工件上的化学势要大,因此介质中的碳原子与工件表面的化学势相同时,这个工艺便会得到一个平衡。

碳势与炉气中的气相成分相关,是气氛中碳化能力的体现,碳势越高,碳渗透速率就越大,碳化物含量越高,碳化物的形成也就越多。但是,如果碳位太高,就会产生炭黑,进而导致碳位控制不到位,熔体和耐火材料的渗碳不均匀,清洗费用增加,工作环境也发生变化。例如对9310钢,从理论上讲,如果设定好渗碳过程中强渗期与扩散期的比例,就能既保证表层碳浓度不大于0.9%,又满足HRC60深度两项指标。

渗碳层的最佳含碳量应该在0.7%~0.9%,经过淬火回火处理后,基本以隐状马氏体或少量参与奥氏体存在,使组织状态得到很好的改善,进而大大减少了出现磨削裂纹的概率。如果渗碳淬火温度比较高,奥氏体中的含碳量也相对较多,最终就会得到更多粗大马氏体和参与奥氏体。而粗大且呈针状的马氏体在降低材料使用寿命的同时还会削弱材料韧性,经磨削作用导致表层出现微裂纹。如果残余奥氏体的状态不稳定,经冷却或者磨削后就会成为脆性比较强的新生马氏体,最终导致局部体积膨胀,增加磨削过程中出现裂纹或者烧伤现象的概率。渗碳后可采用适当低一些的淬火温度,以获得控制在3级以下(QC/T262—1999)的隐晶马氏体或细针状马氏体,进而提高渗碳层断裂强度。齿轮在渗碳淬火后应马上进行充分、均匀的低温回火。为了更好地消除淬火后的残余奥氏体,可以在淬火与回火之间增加冰冷处理,使淬火后未转变的残余奥氏体进一步转变为稳定的马氏体组织。

马氏体的分解和显微裂纹的焊合在一定程度上会受到渗碳淬火后回火时间和温度的影响,因此,应该在科学技术的协助下尽可能降低齿轮表明的硬度,以便能够除去淬火后的组织应力。对回火时间和回火温度不足的现象,如果不能将淬火内应力有效除去,就会导致残留的奥氏体在齿面温度较高的情况下再次转变为二次淬火组织,使其体积增大并形成内应力,进而产生裂纹。在回火过程中,一旦表面加热速度太快,就会因表层优先回火而产生多向拉应力,在进行磨削加工过程中,因应力叠加而产生网状裂纹。对此,可以适当增加回火次数,通过延长保温时间或者提升回火温度来转变淬火马氏体,以此来改善组织脆性,避免裂纹的产生。渗碳后零件经淬火回火后为了获得较好的表面应力分布状态,可以进行吹砂或者喷丸处理,使表面获得有利的压应力[6]。吹砂处理的工件可以将表面-100Mpa应力降低至-500Mpa左右。

通常情况下,渗碳温度应该以900℃~930℃为宜,为了尽可能延缓晶体的成长速度,就需要将网状渗碳体除去,并将渗碳后的淬火温度控制在800℃~830℃之间。经过淬火后的马氏体组织呈膨胀状态,入股使用两次回火处理方法,就能够确保回火时间和回火温度得当,最终达到消除淬火应力的目的。实践表明,材料为12Cr2Ni4A的齿轮的齿面硬度58HRC~62HRC,渗碳层厚度1.2mm~2mm,碳化物和残余奥氏体级别为3级,可有效防止残余拉应力的产生,磨削裂纹率可降低10%以上。

5 结语

综上所述,该文通过分析成形磨齿产生裂纹的原因,并对其进行冷、热加工工艺的优化,可以极大地减少磨削裂纹的发生,改善齿轮的加工质量,进而为企业带来较好的经济效益。