5052铝合金半球形件在覆板辅助下的成形过程研究

宫海兰, 姚永杰

(1.上海信息技术学校,上海 200331;2.浙江恒友机电有限公司,浙江 金华 321299)

0 引言

铝合金具有密度低、比强度高、耐腐蚀、易导热导电等优点,在航空、汽车、轨道交通等交通工具及家电、门窗、厨卫等制造领域备受青睐,其使用量也仅次于钢。特别是在近年来节能减排的环境要求下,发展轻质合金成形工艺、提高轻质合金使用比例和零件成形质量已经成为多个制造领域不断追求的主要目标之一。

在冲压成形零件领域,铝合金钣金件的使用也越来越多,但与传统的钢钣金件相比,铝合金板材在常温下延伸率低(一般为10%~25%),塑形变形能力较差,在复杂形状、大变形零件成形过程中容易产生起皱、破裂等诸多问题。为解决复杂形状、大变形零件铝合金板材成形问题,国内外学者提出了诸多新成形工艺,如充液成形、电磁成形、热成形及超塑性成形等[1]。王会廷等[2]对2A12铝合金使用液体内向流动的充液拉深新工艺,成功拉深出极限拉深比为2.85的圆筒形件和多边形件;吴晓炜等[3]通过热冲压与超塑性成形相结合的方式,制造出5083铝合金汽车引擎盖。

覆板成形是在现有成形工艺基础上,通过在成形板材的一侧或两侧覆上塑性较好且强度较高的板材,借助覆板改变成形板材受力状态及变形规律,从而进一步提高成形板材的成形性能和成形质量[4]。与其它成形方法相比较,覆板成形具有不需要调整模具结构、操作过程比较简单等优点,在复杂形状零件成形过程中得到较好的应用。因此,本文针对5052铝合金半球形件成形质量问题,提出采用在覆板辅助下的成形方法,并对成形过程和工艺参数优化进行了系统研究,最终冲压出高质量的零件。

1 成形零件及方案

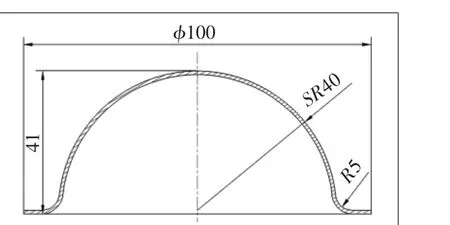

5052铝合金由于具有良好的防腐性及耐疲劳强度,在飞机的油箱、油管、仪表、车辆、船舶钣金件、电器外壳等多个领域得到了广泛应用。半球形件是常见铝合金零件之一,其形状及尺寸如图1所示,零件的半径为40 mm、高度为41 mm,凹模圆角半径为5 mm,材料厚度为1.0 mm。由于零件变形量较大,往往会出现局部破裂的严重缺陷。

图1 半球形零件截面尺寸示意图

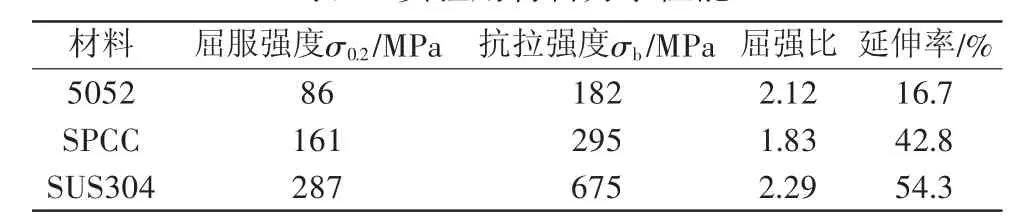

为此,成形过程分别采用SPCC深冲钢板和SUS304不锈钢板作为覆板,覆板的厚度均为1.0 mm,成形板及覆板的坯料直径为φ130 mm。为了研究方便,选择黏性介质作为成形传力介质,并采用定间隙压边方式进行成形[5-8]。成形实验前,通过单向拉伸试验获得的5052铝合金、SPCC深冲钢和SUS304不锈钢的力学性能,如表1所示。

表1 实验用材料力学性能

2 成形过程有限元分析

2.1 有限元分析模型

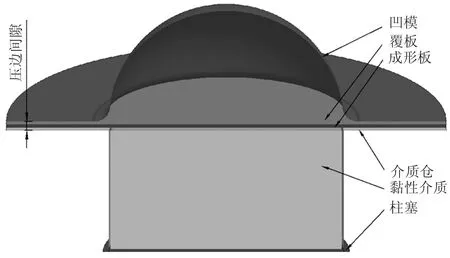

根据5052半球形件覆板成形方案,建立的有限元分析模型如图2所示。有限元分析过程中,成形模具、介质仓和柱塞设为刚体,成形板、覆板、黏性介质设为变形体;成形板与覆板、模具之间的间隙形成压边间隙;成形板与覆板、模具、黏性介质之间的摩擦因数为0.1,成形板与黏性介质之间的摩擦因数为0.12。成形过程中通过柱塞压缩黏性介质使成形板和覆板产生塑性变形。成形过程中所用压边间隙分别为1.05t、1.10t、1.15t和1.20t(t为成形板和覆板初始厚度总和)。

图2 有限元分析模型半剖视图

2.2 有限元分析结果

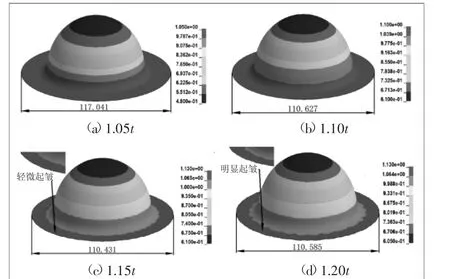

不同压边间隙下5052铝合金半球形件厚度分布云图及法兰区最大直径如图3所示,所有覆板材料为SPCC。从图3中可以看出,当压边间隙小于1.10t时,成形零件的法兰区都很平整,但由于压边间隙较小及法兰区材料厚度的不断增大,使得成形板材与模具之间的摩擦力急剧增大,一定程度上阻碍了法兰区材料向凹模腔内的流动,凹模内成形区的材料得不到法兰区材料的足够补充,成形区呈现出较明显的胀形应变状态,使得成形后的半球形零件顶部区域壁厚明显减薄。当压边间隙大于1.10t,由于压边间隙较大,法兰区材料会有失稳起皱现象,这也会阻碍法兰区材料向凹模腔内的流动,使得成形后半球形零件顶部区域壁厚减薄。通过以上结果分析可知,压边间隙对半球形件的成形质量有显著影响,成形过程选取1.10t压边间隙,既有利于法兰区材料向成形区的流入,又能够防止法兰区褶皱的产生,从而有助于提高成形零件质量。

图3 不同压边间隙下5052铝合金半球形件厚分布云图

不同覆板材料辅助下5052铝合金半球形件厚度分布云图及法兰区最大直径如图4所示。从图中可以看出,使用SPCC和SUS304作为覆板时,5052半球形件法兰区最大直径分别为110.627 mm和109.286 mm,可计算获得法兰区单边流动量分别为9.687 mm和10.357 mm,成形零件最小壁厚分别为0.610 mm和0.720 mm。相比使用SPCC覆板,使用SUS304覆板后5052铝板成形零件法兰区单边流动量增加了6.9%,最小壁厚增加了18.0%。

图4 不同覆板辅助下5052铝合金半球形件壁厚分布云图及法兰区最大直径

图5为不同覆板辅助下5052铝合金半球形件及其覆板成形件壁厚分布规律的对比。从图中可以看出5052铝合金半球形件与其相对应的覆板成形件的壁厚分布基本一致,其覆板成形零件壁厚略小于5052板,主要是成形后期其相对较小的凹模圆角半径阻碍了法兰区材料的流动。同时还可以看出,与SPCC覆板辅助相比,在SUS304覆板辅助下,5052成形零件最小壁厚明显提高,壁厚分布更均匀。这主要是因为SUS304强度较高,成形过程中作用于5052板材的法向压力更大, 从而对5052铝合金半球形件成形质量的提高效果更好。

图5 不同覆板辅助下5052铝合金半球形件及其覆板成形件壁厚分布规律的对比

3 实验验证

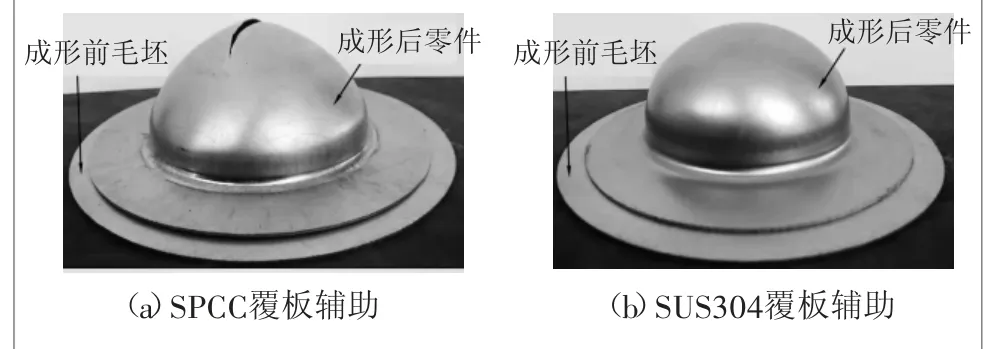

为了验证有限元分析结果的准确性,分别进行了SPCC覆板和SUS304覆板辅助下5052铝合金半球形件成形实验,选用1.10t的定间隙压边,实验结果如图6所示。从图中可以看出,使用SPCC为覆板时,5052成形试件未完全贴模就产生了破裂,这是由于SPCC强度较低,对5052板材施加的法向压力较低,同时SPCC自身屈强比小,成形区厚度减薄严重,导致5052铝合金半球形件成形过程出现了破裂。从图6中还可以看出,使用SUS304为覆板时,可冲压出良好的5052半球形零件,经测量5052半球形件变形前后法兰区单边流动量为10.12 mm,最小壁厚为0.70 mm,与有限元分析得到的10.35 mm和0.72 mm基本吻合。

图6 5052半球形拉胀成形零件

4 结语

1)通过不同压边间隙下覆板辅助成形有限元分析,得到了较优的压边间隙为1.10t,压边间隙过小会阻碍法兰区材料的流动,压边间隙过大会在法兰区形成起皱;2)通过不同覆板材料辅助成形有限元分析结果表明,成形过程中选择强度较高的覆板,对成形零件最小壁厚的提高幅度越大,壁厚分布越均匀;3)通过不同覆板材料辅助成形实验结果表明,使用SPCC作覆板时,5052铝合金半球形件成形过程发生了破裂,而使用SUS304覆板时冲压出良好的零件,实验结果与有限元分析结果基本吻合。